复杂氰化尾渣生产球团矿的工艺试验研究

2023-12-21尹福兴裴增文高起方

高 亮,尹福兴,裴增文,高起方

(云南黄金矿业集团股份有限公司)

云南某黄金矿山从含金硫化磁铁矿、褐铁矿和硫酸渣中氰化提取金、银,产出含铁氰化尾渣约120万t/a。这些氰化尾渣因铁含量低、有害杂质元素含量高、冶金性能差等原因而未能得到有效利用,仅硫化磁铁矿氰化尾渣可低价出售给钢铁企业配矿使用,大量褐铁矿、硫酸渣氰化尾渣只能就地堆存,一方面环境安全风险压力巨大,另一方面造成大量含铁资源浪费。目前,褐铁矿和硫酸渣氰化尾渣可作为烧结配料使用,但其配加后会导致烧结矿产品质量下降[1-4],难以大量开发利用。褐铁矿和硫酸渣氰化尾渣烧制球团矿的特点是生球强度低、干燥过程中易爆裂,成品球团矿铁品位低及性能、质量差等[4-5],这两种物料的球团生产应用尚欠缺研究。本文以云南某黄金矿山3种复杂含铁氰化尾渣为对象,研究其配矿造球性能,在此基础上开展带式焙烧机球团工艺的管炉焙烧试验,以期找到该类废弃资源无害化和高值化综合利用的有效方法。

1 试验原料

1.1 化学成分

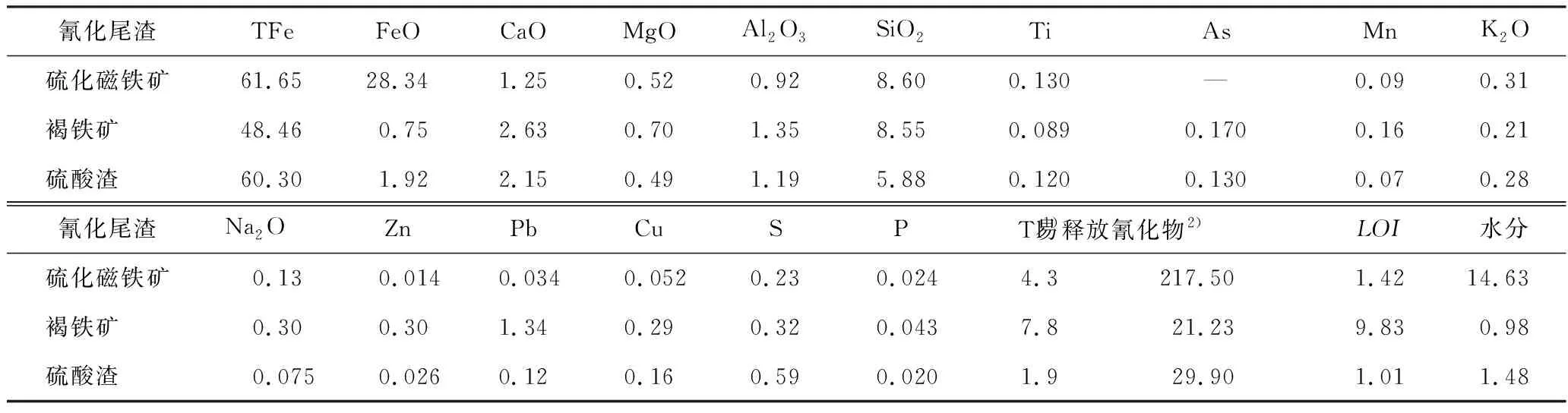

试验原料为含金硫化磁铁矿、褐铁矿和硫酸渣氰化提取金、银后的氰化尾渣,其化学成分如表1所示。由表1可知:原料含铁均较低,且对钢铁工业来说,有害组分SiO2、K2O、Na2O、S及重金属Pb、Zn、Cu等含量偏高,属于多金属复杂难利用尾渣、弃渣,不利于焙烧球团矿的质量,尤其褐铁矿氰化尾渣含铁仅48.46 %,只能少量配矿使用。

表1 原料化学成分分析结果 %

1.2 物理性能

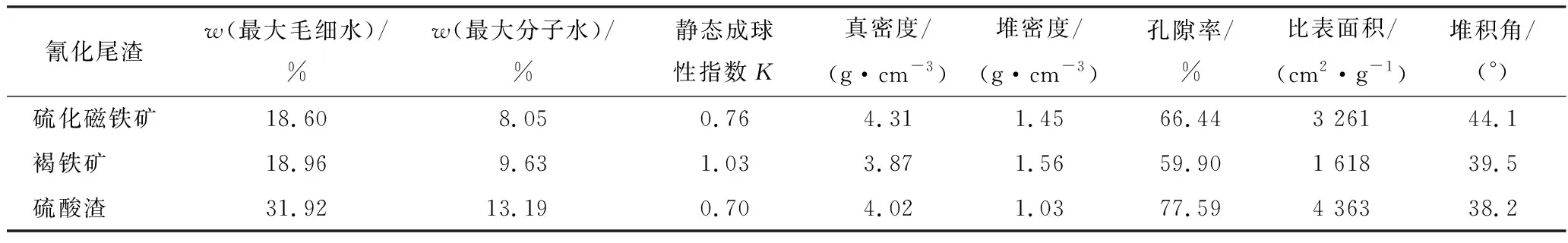

原料物理性能如表2所示。由表2可知:3种原料的比表面积较大,均超过1 500 cm2/g,硫化磁铁矿和硫酸渣氰化尾渣甚至达到3 261 cm2/g和4 363 cm2/g,这对于生球成核长大较为有利。硫酸渣氰化尾渣最大毛细水、最大分子水和孔隙率均比天然矿高很多,易造成生球水分偏高。此外,3种原料的静态成球性指数较高,均不低于0.70,有利于后续改善成球性能。

表2 原料物理性能

1.3 粒度组成

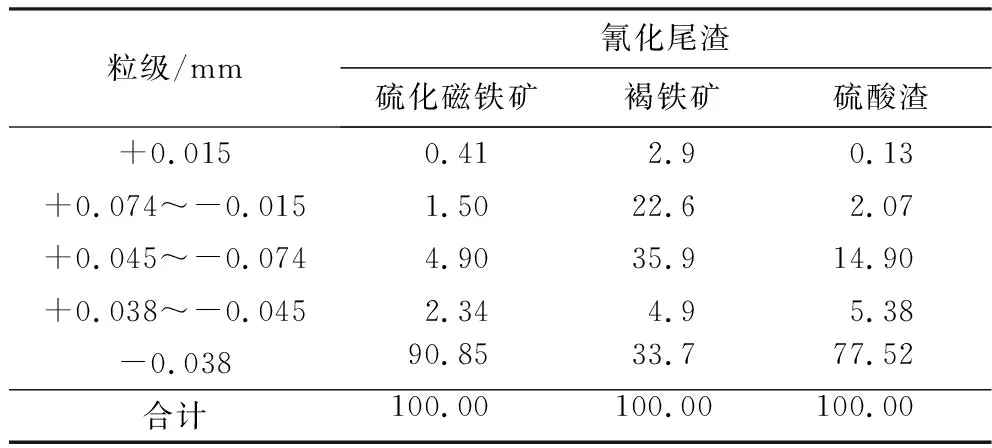

原料粒度组成如表3所示。由表3可知:3种原料粒度均较细,-0.074 mm粒级占比超过70 %。其中,硫化磁铁矿氰化尾渣粒度最细,-0.038 mm粒级占比高达90.85 %。可见试验原料细粒级占比偏高,造球前不需球磨预处理。

表3 原料粒度组成 %

1.4 颗粒形貌

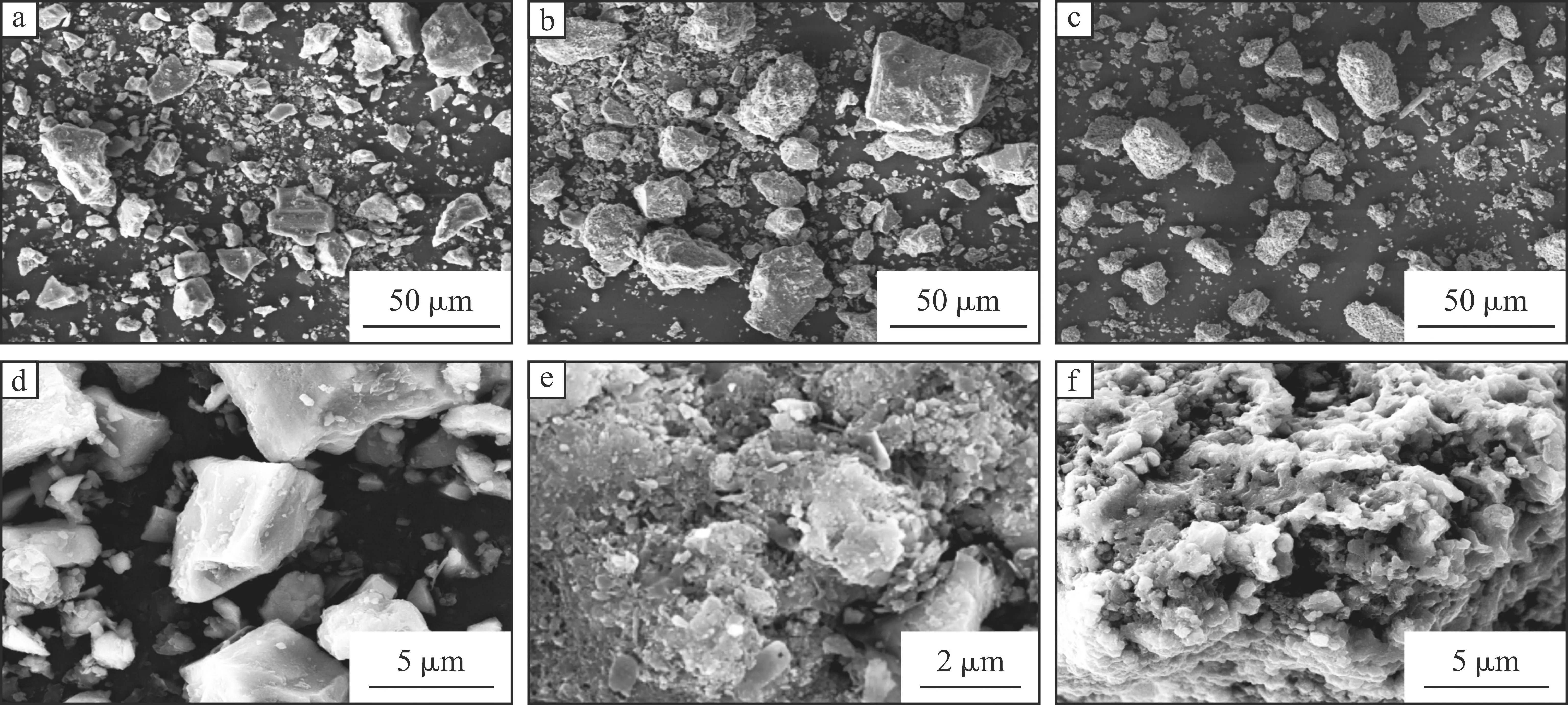

原料颗粒形貌如图1所示。由图1可知:硫化磁铁矿氰化尾渣颗粒表面较为光滑,微细粒级较少,部分颗粒呈片状,可改善生球性能;褐铁矿氰化尾渣颗粒表面粗糙,微细粒颗粒较多,比表面积较大,成球性能好;硫酸渣氰化尾渣颗粒十分微细,呈蜂窝状多孔结构,导致其比表面积大、吸水性能好,有利于生球长大,但生球水分较一般铁矿要高。

a,d—硫化磁铁矿氰化尾渣 b,e—褐铁矿氰化尾渣 c,f—硫酸渣氰化尾渣图1 原料颗粒形貌

2 试验方法

2.1 配 矿

3种原料的配矿方案如表4所示,共6个配矿方案。其中,B1~B4方案配比与该矿山3种含铁氰化尾渣产率相当,是本试验主要考察方案;B5和B6方案分别为单一硫化磁铁矿氰化尾渣、硫酸渣氰化尾渣,仅作单一原料造球性能分析,不进行焙烧试验。每次配矿以混合料4 kg计,按一定比例外加膨润土预先混匀。

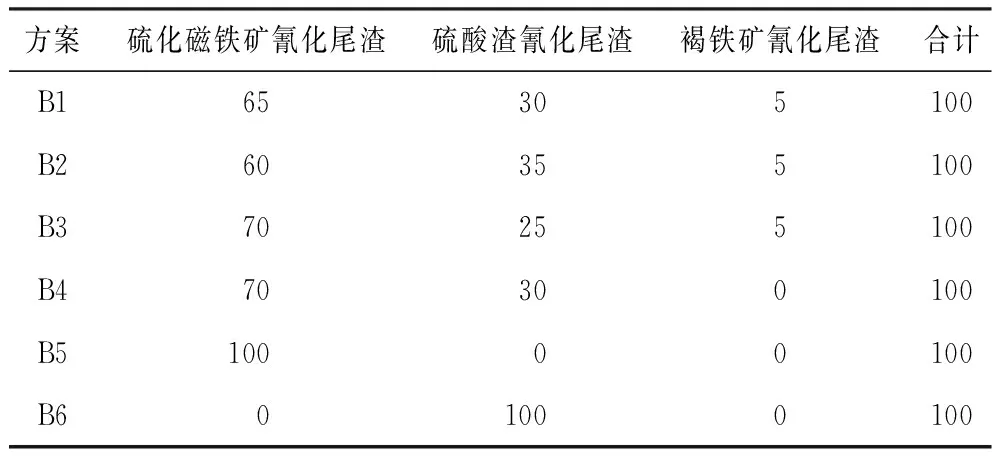

表4 试验配矿方案 %

2.2 造球试验

造球试验在圆盘造球机中进行,其主要技术参数为:直径1 000 mm,转速28 r/min,边高150 mm,倾角47°。造球经人工筛分,粒径9~16 mm的生球作为合格生球。考察不同配矿方案,膨润土用量、造球水分、造球时间和高压辊磨对生球落下强度、抗压强度和爆裂温度的影响,其中爆裂温度以生球破裂4 %所能承受的最高温度为基准。

2.3 焙烧试验

生球先在烘箱中于105 ℃下干燥4 h,然后在卧式管炉内进行预热焙烧试验,包括升温、预热、焙烧及均热阶段,室温冷却。成品球团矿进行抗压强度、转鼓强度和耐磨指数等机械性能的检测。

3 结果与讨论

3.1 造球试验

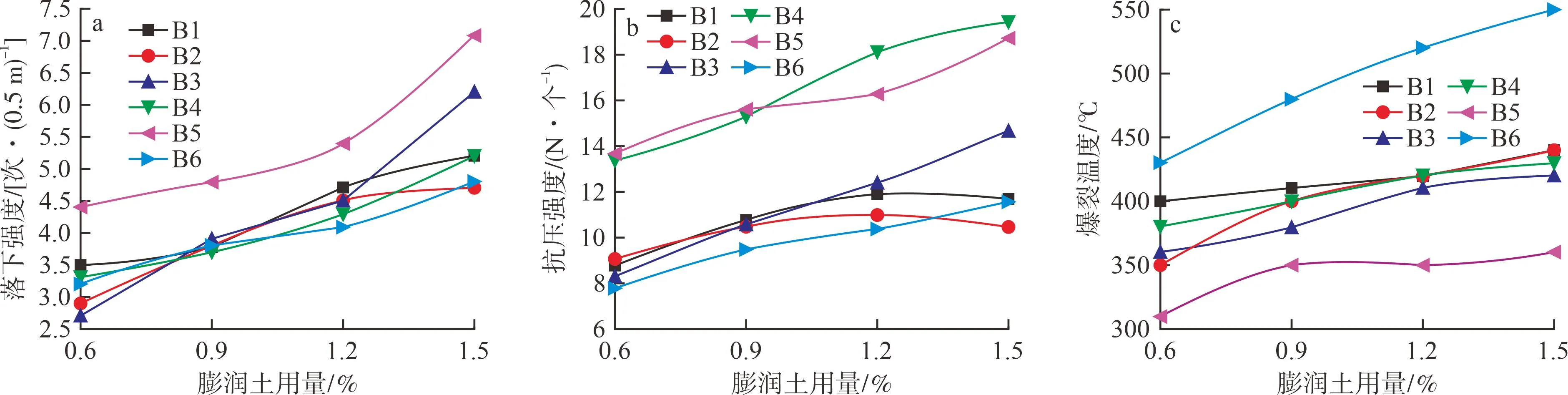

3.1.1 膨润土用量

在造球水分12.0 %、造球时间10 min条件下,考察膨润土用量对6个配矿方案生球性能的影响,结果如图2所示。由图2可知:随膨润土用量的增加,生球的落下强度、抗压强度和热稳定均提高。原因是添加膨润土后,生球内部毛细管径变小,毛细力增大,增加了颗粒之间的分子黏结力,因此生球强度得到提高[6]。单一硫化磁铁矿氰化尾渣的B5方案生球强度高,但爆裂温度低;单一硫酸渣氰化尾渣的B6方案生球强度低,但爆裂温度高;配矿造球能改善单一铁矿粉生球性能,有利于得到合格生球。当膨润土用量为1.2 %时,除B6方案外,其他方案生球落下强度超过4.0次/(0.5 m),抗压强度超过10 N/个;除B5方案外,其他方案生球爆裂温度均达400 ℃以上,满足工业生产要求。为减少膨润土添加造成成品球脉石矿物增加和总铁含量降低,选择适宜的膨润土用量为1.2 %。

图2 膨润土用量对生球性能的影响

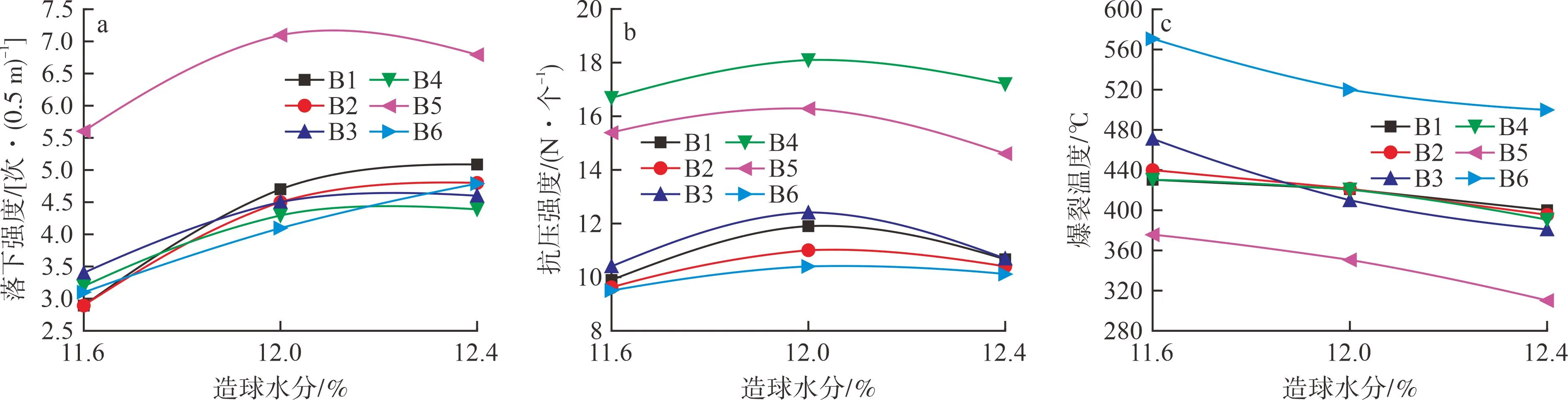

3.1.2 造球水分

在膨润土用量1.2 %、造球时间10 min条件下,考察造球水分对生球性能的影响,结果如图3所示。由图3可知:随造球水分的增加,生球落下强度和抗压强度先上升后下降,而爆裂温度整体下降。原因是随造球水分增加,颗粒间的空隙被水填充,颗粒接触更加紧密,生球强度提高;然而,造球水分增加后,生球干燥过程中,其内部蒸气压变大,导致爆裂温度迅速降低[7]。相比于常规铁矿石造球,除B5方案外,其他方案造球水分偏高,这主要是由于硫酸渣氰化尾渣孔隙率高,吸水性强。综合考虑,选择适宜的造球水分为12.0 %~12.4 %。

图3 造球水分对生球性能的影响

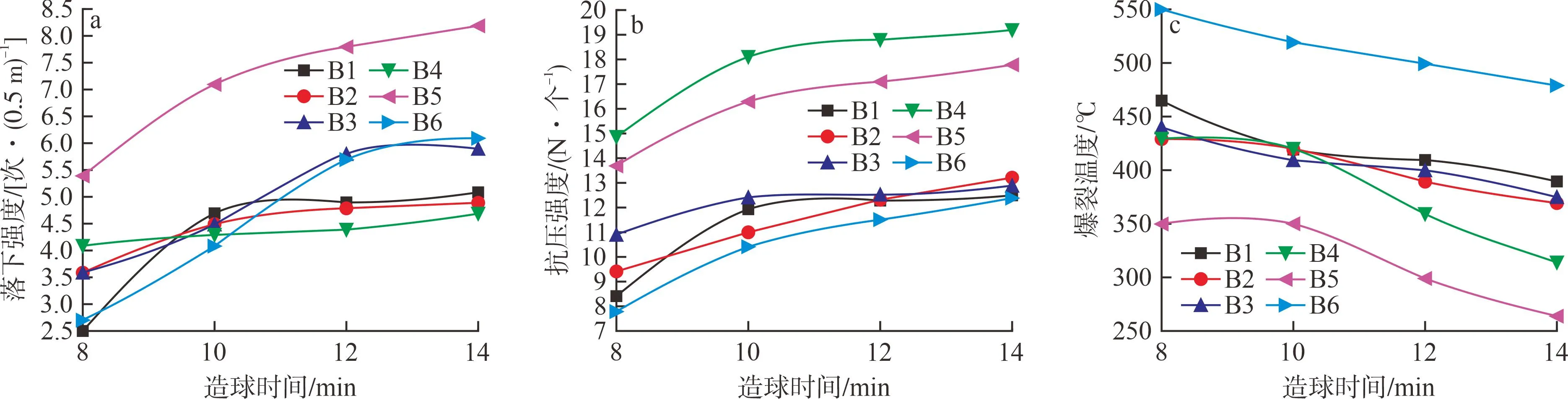

3.1.3 造球时间

在膨润土用量1.2 %、造球水分12.0 %条件下,考察造球时间对生球性能的影响,结果如图4所示。由图4可知:随造球时间的延长,生球抗压强度和落下强度呈升高趋势,而爆裂温度显著降低。这是因为随着造球时间的延长,生球内矿石颗粒间接触愈加紧密,毛细孔径变小,毛细引力增大,导致生球落下强度和抗压强度升高;但随着造球时间延长,生球愈加紧密,孔隙体积减少,干燥过程中水蒸气从生球内部排出阻力变大,导致生球爆裂温度降低[8]。因此,适宜的造球时间为10~12 min。

图4 造球时间对生球性能的影响

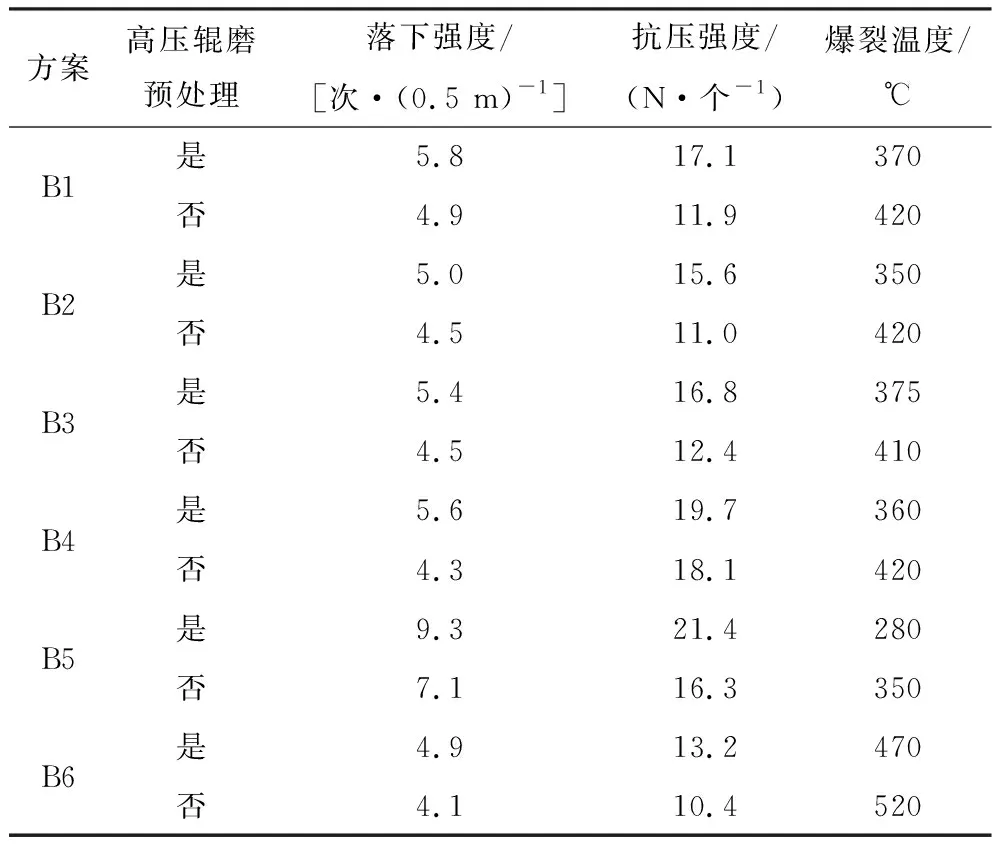

3.1.4 高压辊磨

在辊磨1次、辊磨压力1.17 N/mm2、给料速度6 kg/min的条件下,固定膨润土用量1.2 %、造球水分12.0 %、造球时间10 min,考察高压辊磨对生球性能的影响,结果如表5所示。由表5可知:高压辊磨能大幅提高生球落下强度及抗压强度,但会显著降低生球爆裂温度,影响其热稳定性。这主要是由于经过高压辊磨后,微细粒级含量增加,生球毛细管变细[9],干燥过程中,水分蒸发和扩散的阻力变大,生球内部蒸气压变大,导致爆裂温度显著降低。基于3种含铁氰化尾渣高比表面积和良好造球性能,可不进行高压辊磨预处理。

表5 高压辊磨对生球性能的影响

3.2 焙烧试验

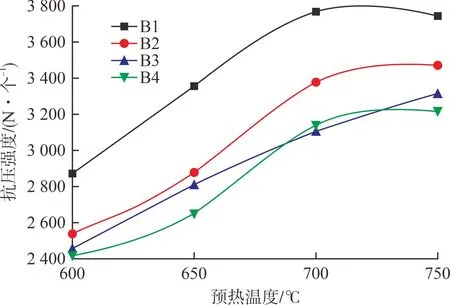

3.2.1 预热温度

在预热时间9 min、焙烧温度1 250 ℃、焙烧时间9 min、均热温度1 000 ℃、均热时间3 min条件下,考察预热温度对球团矿抗压强度的影响,结果如图5所示。由图5可知:球团矿抗压强度随预热温度升高而升高,但在预热温度达到700 ℃后,球团矿抗压强度提高趋于平缓或有下降趋势。原因是适当的预热温度能改善球团矿致密度,从而显著提高球团矿抗压强度,但温度过高,球团矿表面氧化速度过快,形成致密外壳,影响球团矿内部还原性铁的氧化,导致球团矿容易出现双层结构,抗压强度反而下降[10-11]。整体来看,这些原料由于粒度细、比表面积大、活性高,其预热温度比常规铁矿球团的预热温度低,但抗压强度较高。综上,B1方案适宜的预热温度为650 ℃,此时球团矿抗压强度已达3 361 N/个;其他方案适宜的预热温度为700 ℃,球团矿抗压强度≥3 103 N/个。

图5 预热温度对球团矿抗压强度的影响

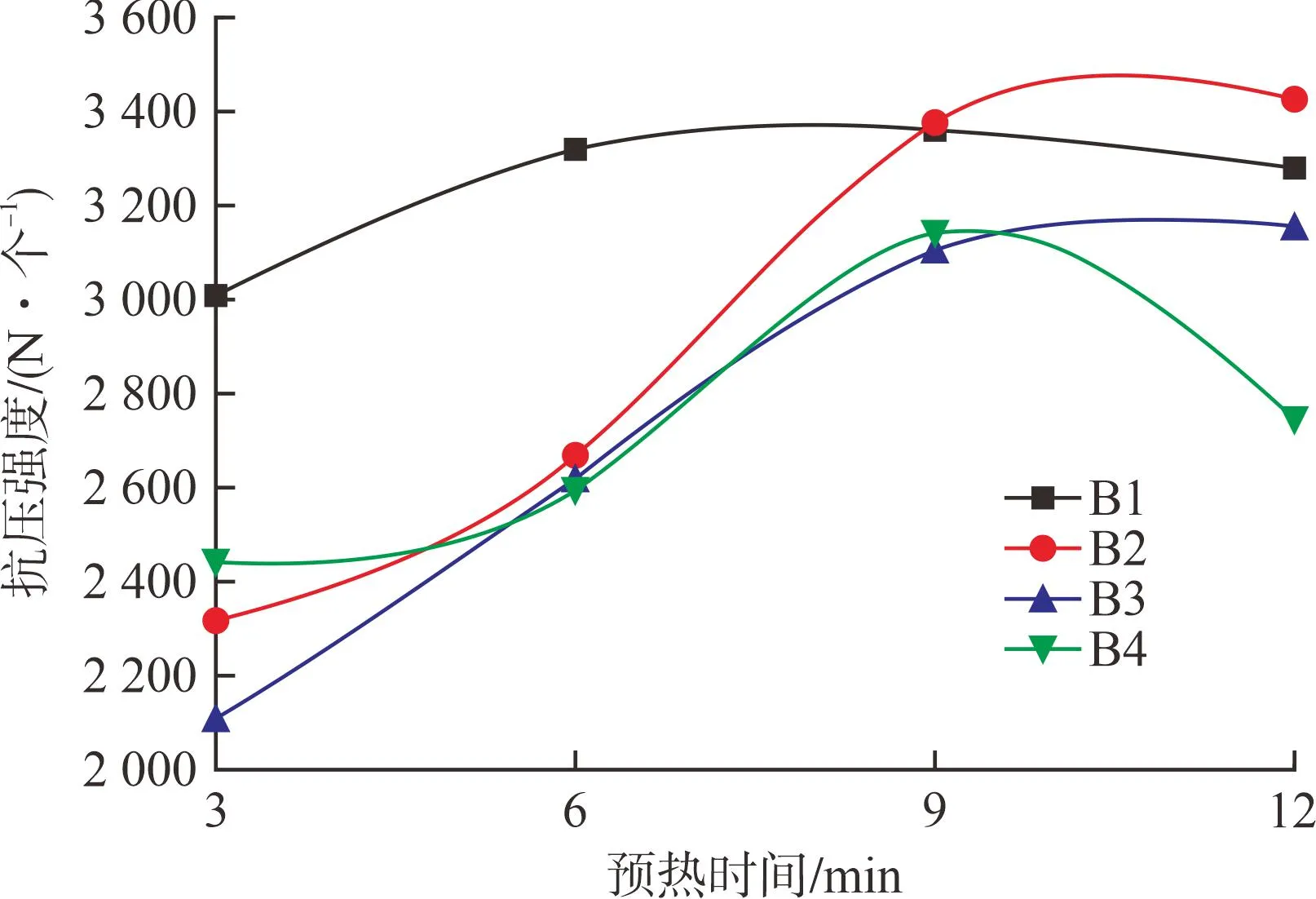

3.2.2 预热时间

在上述优化条件及焙烧温度1 250 ℃、焙烧时间9 min、均热温度1 000 ℃、均热时间3 min条件下,考察预热时间对球团矿抗压强度的影响,结果如图6所示。由图6可知:随着预热时间的延长,球团矿中还原性铁氧化更加充分,球团矿抗压强度增加;但预热时间过长,球团矿抗压强度会下降。综合考虑,B1方案适宜的预热时间为6 min,此时球团矿抗压强度为3 317 N/个;其他方案适宜的预热时间为9 min,球团矿抗压强度≥3 103 N/个。

图6 预热时间对球团矿抗压强度的影响

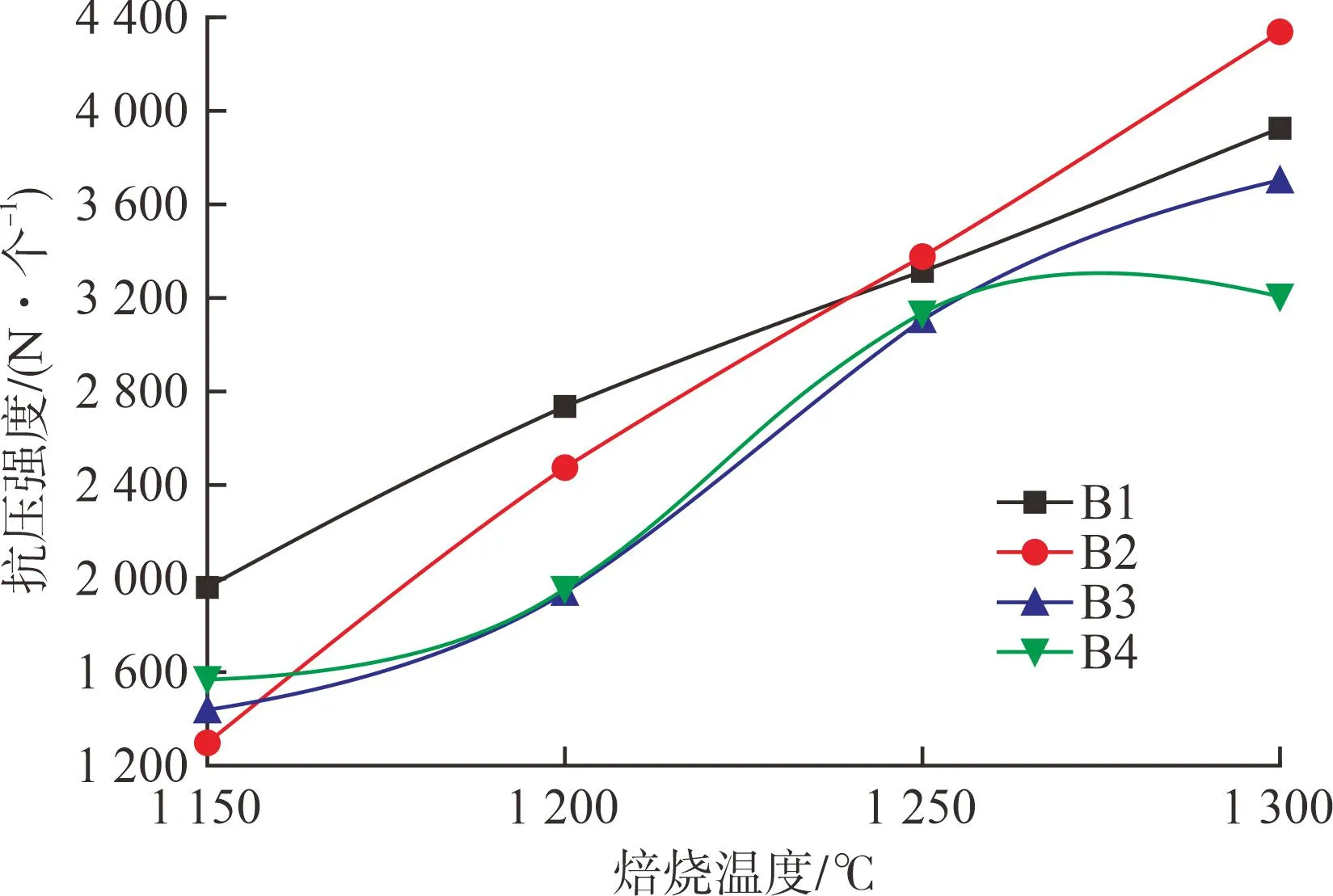

3.2.3 焙烧温度

在上述优化条件及焙烧时间9 min、均热温度1 000 ℃、均热时间3 min条件下,考察焙烧温度对球团矿抗压强度的影响,结果如图7所示。由图7可知:随焙烧温度的提高,球团矿抗压强度显著上升。原因是提高焙烧温度,有利于Fe2O3再结晶和晶粒的聚集长大,强化连晶,使颗粒间间距缩小,球团矿致密度提高,从而球团矿抗压强度增加[12]。当焙烧温度为1 250 ℃时,所有方案球团矿抗压强度≥3 103 N/个。因此,选择适宜的焙烧温度为1 250 ℃。

图7 焙烧温度对球团矿抗压强度的影响

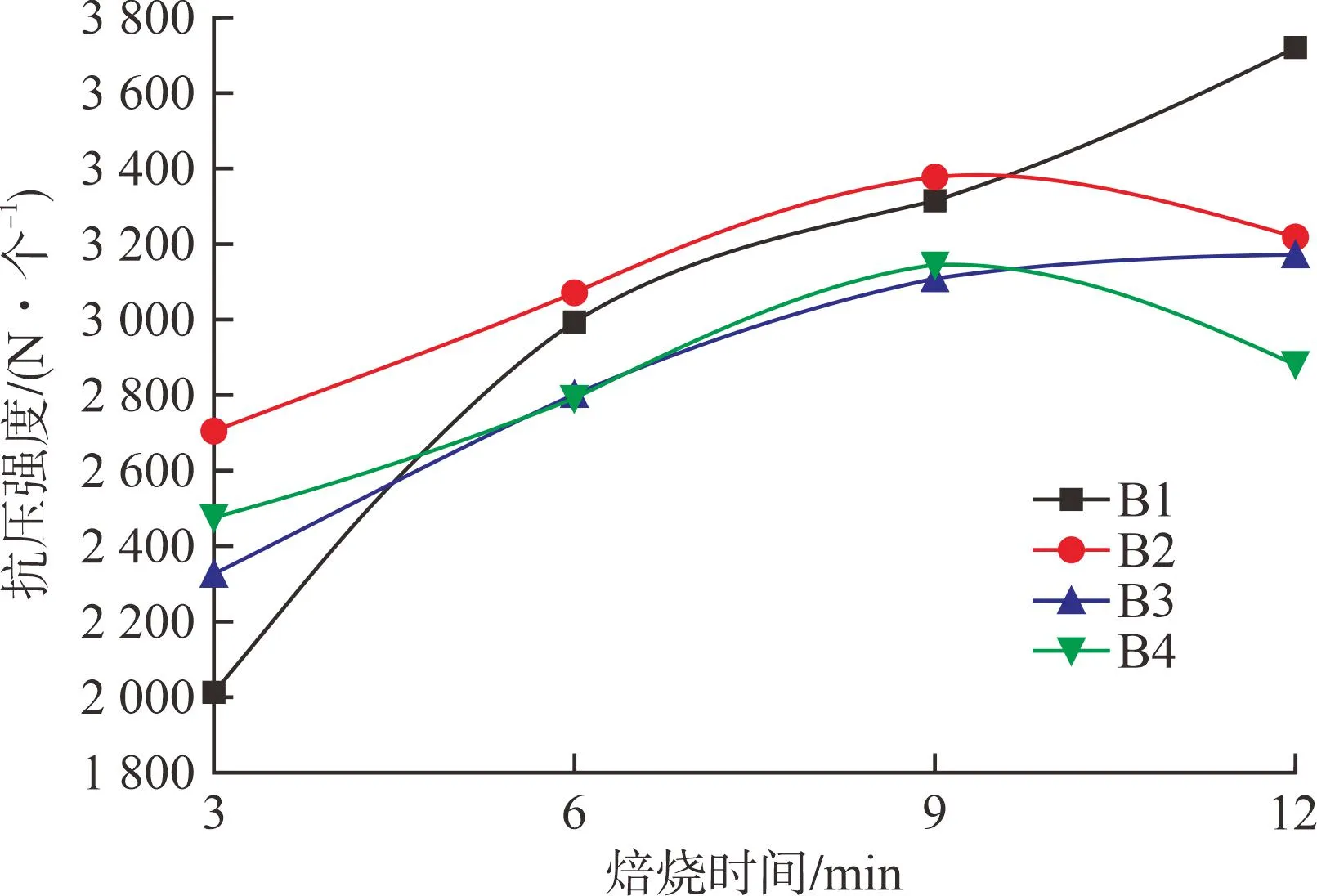

3.2.4 焙烧时间

在上述优化条件及均热温度1 000 ℃、均热时间3 min条件下,考察焙烧时间对球团矿抗压强度的影响,结果如图8所示。由图8可知:随焙烧时间的延长,球团矿抗压强度逐渐提高。适当延长焙烧时间有利于球团矿充分固结,有利于Fe2O3晶粒扩散、迁移和长大,促进其高温再结晶,从而降低球团矿孔隙率,提高球团矿致密度和抗压强度[12-13]。当焙烧时间为6 min时,所有方案球团矿抗压强度≥2 793 N/个;当焙烧时间超过9 min时,除B1方案外,其他球团矿抗压强度有下降趋势。因此,适宜的焙烧时间为6 min。

图8 焙烧时间对球团矿抗压强度的影响

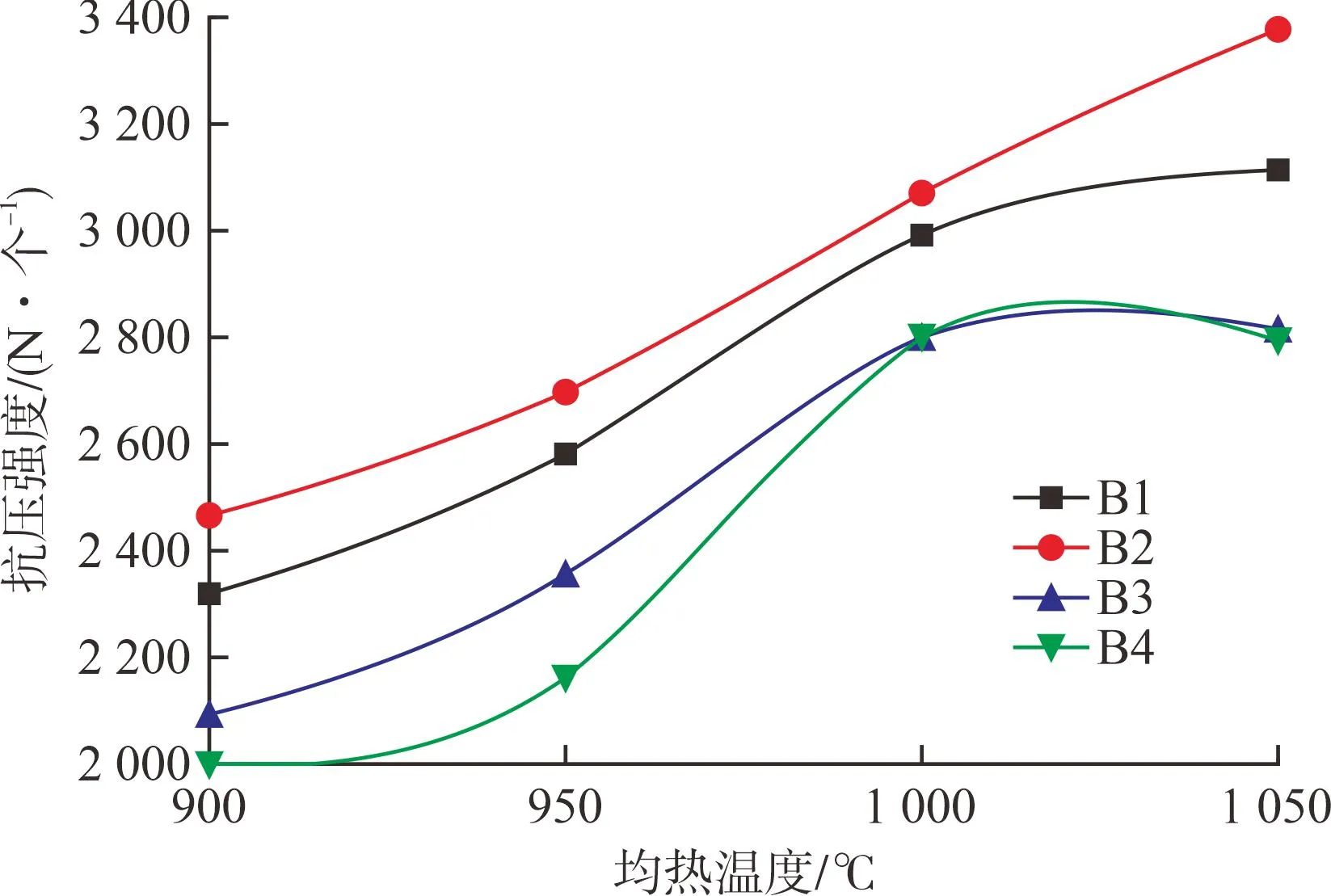

3.2.5 均热温度

在上述优化条件及均热时间3 min条件下,考察均热温度对球团矿抗压强度的影响,结果如图9所示。由图9可知:球团矿抗压强度随均热温度升高而提高。原因是提高均热温度有助于改善球团矿固结效果,进一步稳定矿粒晶格,提高其抗压强度。当均热温度达1 000 ℃时,所有方案球团矿抗压强度≥2 793 N/个。因此,适宜的均热温度为1 000 ℃。

图9 均热温度对球团矿抗压强度的影响

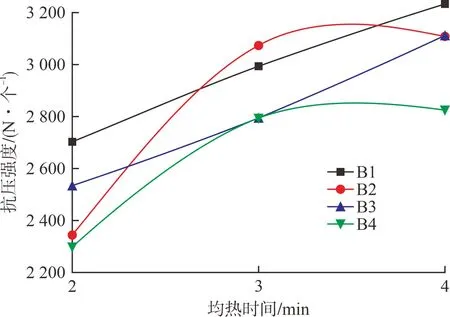

3.2.6 均热时间

在上述优化条件下,考察均热时间对球团矿抗压强度的影响,结果如图10所示。由图10可知:球团矿抗压强度随均热时间延长而提高,当均热时间达3 min时,所有方案球团矿抗压强度≥2 793 N/个;再延长均热时间,方案B2和B4球团矿抗压强度提升不明显。因此,适宜的均热时间为3 min。

图10 均热时间对球团矿抗压强度的影响

3.3 成品球团矿性能

3.3.1 化学成分

成品球团矿化学成分分析结果如表6所示。由表6可知:所得成品球团矿铁品位约为61 %,含FeO均低于1 %,Al2O3、CaO和MgO含量较低,有害元素S、P含量也较低。但K2O和Na2O质量分数偏高,约为0.30 %和0.15 %,对产品质量有一定影响。此外,3种原料中易释放氰化物经高温分解实现了无害化处置;褐铁矿和硫酸渣氰化尾渣中As经配矿及高温挥发后,成品球团矿中As含量较低;由于3种原料均为高硅矿粉,球团矿中SiO2质量分数较高,均超过8 %。总体来看,虽然制备的成品球团矿铁品位稍低、SiO2含量偏高,但基本达到高炉用酸性铁球团矿三级球团矿化学成分要求。

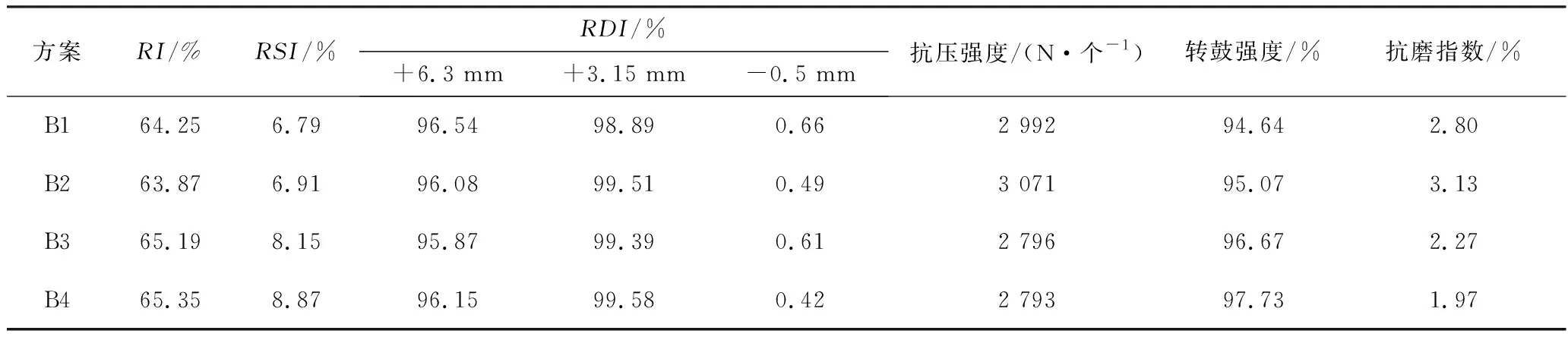

3.3.2 冶金性能与物理特性

成品球团矿冶金性能指标和物理特性指标如表7所示。由表7可知:各方案成品球团矿还原度指数RI接近,约为65 %,还原性能略低与原料粒度过细,球团矿内部紧密、孔隙率低,不利于气体扩散有关。此外,所有成品球团矿还原膨胀指数RSI均较低,为6.79 %~8.87 %;低温还原粉化RDI+3.15 mm维持在较高水平,超过98 %。通常,低温还原粉化RDI+3.15 mm越高,在高炉中上部产生的粉末率越少,高炉料柱透气性越好。此外,所制备的成品球团矿抗压强度≥2 793 N/个、转鼓强度≥94.64 %、耐磨指数≤3.13 %,完全满足工业生产要求,具备良好的冷态强度和热态性能。

表7 成品球团矿冶金性能与物理特性

4 结 论

1)3种原料属于低铁高硅及含有多种有害金属元素的复杂氰化尾渣,不利于焙烧球团矿质量。研究表明,单一硫化磁铁矿氰化尾渣生球强度高,但爆裂温度低;单一硫酸渣氰化尾渣生球强度低,但爆裂温度高;配矿造球能改善单一铁矿粉生球性能,有利于得到合格生球。

2)造球试验表明:在膨润土用量1.2 %、造球水分12.0 %~12.4 %、造球时间10~12 min、无需高压辊磨的条件下,各配矿方案均能制备出合格生球,落下强度超过4.0次/(0.5 m),抗压强度超过10 N/个,爆裂温度超过400 ℃,满足工业生产要求。

3)焙烧试验表明:在焙烧温度1 250 ℃、焙烧时间6 min、均热温度1 000 ℃、均热时间3 min条件下,B1方案预热温度650 ℃、预热时间6 min,B2~B4方案预热温度700 ℃、预热时间9 min,所获得的成品球团矿抗压强度≥2 793 N/个。

4)成品球团矿铁品位稍低,氧化较完全,有害元素As、S、P和重金属含量较低,易释放氰化物经高温分解后在产品中未检出。虽然受原料SiO2、K2O和Na2O含量偏高影响,但产品基本达到高炉用酸性铁球团矿三级球团矿化学成分要求。

5)各方案成品球团矿还原度指数RI接近,约为65 %;还原膨胀指数RSI均较低,为6.79 %~8.87 %;低温还原粉化RDI+3.15 mm维持在较高水平,超过98 %;球团矿转鼓强度≥94.64 %、耐磨指数≤3.13 %,完全满足工业生产要求。