新型油膜轴承端罩箱盖试制试验研究

2023-12-13张婉茹侯定邦王建梅

项 丹,张婉茹,侯定邦,王建梅

(1.太原重型机械集团有限公司,太原 030024;2.太原科技大学 重型机械教育部工程研究中心,太原 030024)

油膜轴承承载能力大、抗冲击能力强、运转精度高、使用寿命长等特点,广泛应用于各类板带材轧制、线材轧机上[1-3]。油膜轴承采用循环供油,端罩箱盖同时隔离了外界冷却水、避免杂质进入轴承内部,使油膜轴承与外界隔离,成相对封闭的润滑体系,保护轴承和润滑油的清洁度,延长了轴承的使用寿命。

由于轧机性能不稳定,震动大,轴向力大,造成端罩法兰螺母受力集中。钢材料端罩自重大,30%端罩使用一段时间后下沉,变形、开关不灵活,造成端罩与箱盖不同心,密封位置偏移,端罩漏油,进水,密封失效,造成润滑油年损失约50余万元。箱盖焊耳筋板强度不够,变形,使法兰螺母压靠不紧,造成密封失效。端罩箱盖为单配加工,一件损坏,成套更换,造成浪费。

很多科研与技术人员对端罩箱盖进行研究。宝钢、包钢、敬业钢厂等液压缸锁紧结构端罩,多年未发生端罩漏油情况,一年后端罩合格率100%,目标值在技术上可行。王京军研究分析酚醛玻璃钢物理性能、防火、耐热及抗穿透性能的主要性能特点,及其在城轨车辆司机室端罩上的应用[4]。翟德梅研究了特种电机端罩冲压工艺方案。基于压杆稳定理论,探讨了该制件镦压凸肩的工艺条件,计算了所需的工艺力,介绍了其锻压成形模具的设计结构、工作原理[5]。苏兆炼经分析了以礼河电厂三、四级电站卧式水轮发电机组轴承密封漏油问题的原因,调整轴承端盖结构,增加泄油孔,严格落实安装技术要求,提高安装及检修质量,加强对机组的运行监护,避免启停,保证机组安全稳定运行,提升了电站生产效益[6]。黄绪银研究了H型钢矫直辊操作侧轴承端盖密封的失效形式和改进措施。研究结果表明,氧化铁皮和水进入轴承室内,污染了润滑油,降低了设备使用寿命。全面升级改造矫直辊操作侧轴承端盖密封技术,有效控制氧化铁皮和水汽得到,保障了设备良好润滑状态[7]。葛春丽研究了双轴承结构的双馈风力发电机组,得出前端盖采用屈服强度大的材料,可提高螺栓预紧力的范围[8]。

本文总结了现有油膜轴承端罩存在的主要故障,提出采用硬质玻璃钢材料替代钢材料的新型端罩,满足设计要求,减小端罩自重。采用新的工艺方法,实现端罩箱盖通配使用。通过建立端罩有限元模型,对端罩刚度进行刚度校核。通过铸造、加工、安装透视窗、安装铜套、通配、把合等全部工序,完成玻璃钢端罩箱盖试制。减小端罩自重60%,降低端罩生产成本20%.提高端罩箱盖成品批量合格率,实现产品尺寸标准化,满足工艺要求和现场装配互换性需求,降低了用户维修成本。

1 故障现象及原因分析

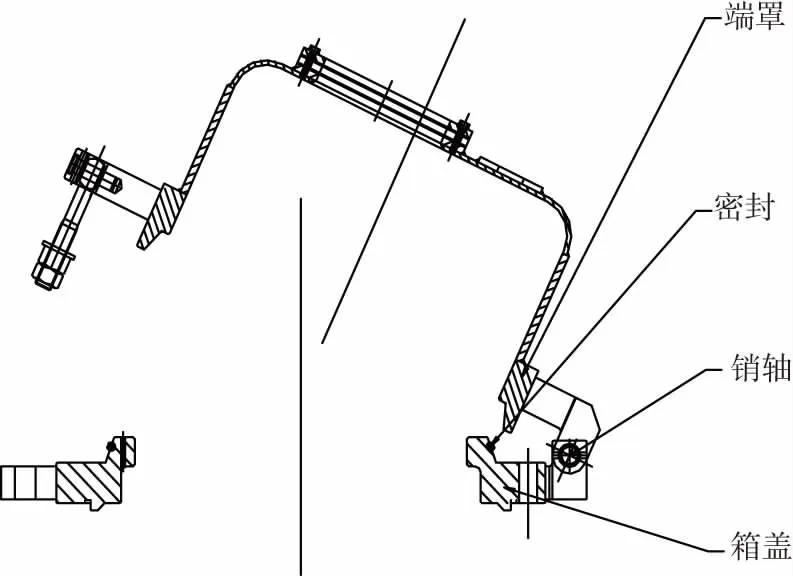

端罩箱盖适用于轧机支撑辊上,保护轴承与外界隔离,形成独立的润滑系统空间。端罩箱盖结构简图如图1所示,由端罩、密封、销轴、箱盖组成。端罩、箱盖通过销轴定位配合,确保端罩开合自由,密封压缩量足够,保证整套轴承不漏油。

图1 端罩箱盖结构简图Fig.1 End shield box cover structure diagram

目前油膜轴承端罩箱盖主要存在故障有:端罩内外壁脱漆;端罩下沉、变形、开关不灵活;端罩漏油,进水,密封失效,润滑油流失浪费,造成整套油膜轴承油污染,导致整箱更换润滑油的巨大损失;端罩箱盖单配使用,效率低,销孔偏斜,焊耳洗面不对中,销轴受剪切力,用户维修成本高;箱盖焊耳筋板变形;端罩法兰螺母受力集中。主要原因有:轧钢现场环境恶劣;端罩自重大;箱盖合套端罩时,根据箱盖销孔位置定位端罩销孔,确定销轴中心全凭经验;箱盖销轴孔与端罩配钻加工,箱盖通配难题在于龙门铣焊耳铣面,130镗床加工销孔,两台机床无法统一十字中心坐标;箱盖焊耳筋板强度低;轧机性能不稳定,震动大,轴向力大。

如图2(a)所示,端罩内壁、外壁均涂有防锈底漆、面漆,因轧钢现场环境恶劣,导致脱漆现象。如图2(b)所示,油膜轴承端罩为钢件,因自重导致下沉,造成与箱盖不同心,密封位置偏移,内孔锥面配合上侧过紧,下侧大间隙漏油、密封失效。如图2(c)所示,箱盖焊耳筋板因强度低,导致变形,造成法兰螺母压靠不紧,密封失效。端罩因自重导致变形,开关不灵活。由于箱盖销轴孔采用与端罩配钻加工,端罩箱盖须单配使用,当销轴不对中、受力不均损坏,端罩箱盖整体更换,增加用户维修成本。

图2 端罩箱盖故障Fig.2 End shield box cover fault

2 改进措施

2.1 材料优化

轧钢现场环境恶劣,端罩箱盖外部存在轧钢冷却水,油膜轴承循环供油,润滑油从端罩箱盖回油,造成端罩箱盖部分浸在润滑油中,润滑油当中含有酸、碱性物质等添加剂,造成端罩箱盖腐蚀。因此新型端罩采用硬质玻璃钢材料替代钢材料,同时内壁、外壁均涂防锈底漆、面漆,保证端罩箱盖耐油、防渗、抗腐蚀、耐高温,100 ℃以下不变形,不影响产品性能和使用寿命,同时减小端罩自重60%,降低端罩生产成本20%以上。通过理化性能测试,检测玻璃钢材料弯曲强度、拉伸强度、巴氏硬度、抗冲击性等指标。依据国标GB/T 1447、1449、3854、1462抗拉强度大于等于108 MPa,弯曲强度大于等于147 Mpa,巴氏硬度大于等于34 HBa.

轴承内部存在负压,端罩具有一定强度把合螺栓,端罩强度低,造成端罩变形,需进行端罩锤击试验,试验验证了玻璃钢端罩能够满足强度要求。根据硬质塑料落锤冲击试验方法通则CB/T 14153-93,该标准规定了硬质塑料落锤冲击试验方法,适用于硬质塑料管材,管件、异型材、板材及硬质塑料零部件。依据通过法原理,采用端罩整体作为异形式样,按照产品标准规定的冲击高度及落锤质量,结合产品结构与现场实际工况,制定试验方案,对式样进行冲击。冲击强度试验:端罩体的端面正上方,质量2 kg的钢球,从2 m高度自由下落,冲击后,表面应无裂纹、损伤。端罩的侧面(圆周面)正上方,质量2 kg的钢球,从2 m高度自由下落,冲击后,表面应无裂纹、损伤。

采用玻璃钢材质,解决了端罩下沉、变形、开关不灵活故障,满足设计要求,保证端罩密封性能。降本增效,实现零件轻量化设计。

2.2 工艺改进

端罩箱盖通配难题在于,数控龙门铣加工箱盖,数控130镗铣床加工配合销孔,两台机床无法将同一型号箱盖找正到同一加工状态,即无法统一十字中心坐标。且加工平面、基准不同,造成累积误差,影响箱盖与端罩的配合精度。

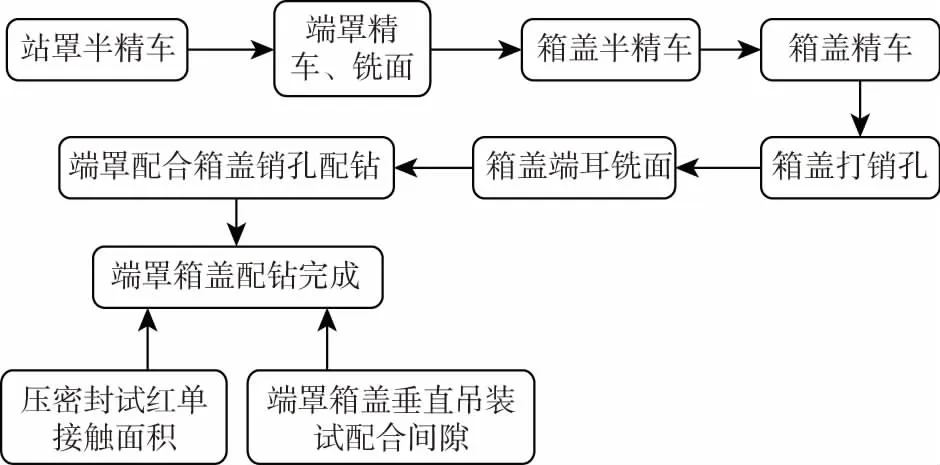

改进工艺流程如图3所示,通过龙门铣找正零件,定端罩与箱盖密封槽中心为工件坐标系零点,加工均布螺栓孔和焊板两端面,同时以工件坐标系零点为基准将端耳外平面铣平,并标注所铣平面到工件坐标系零点的尺寸,作为数控130镗铣床加工结合销孔的尺寸基准,所铣平面同时作为找正箱盖的左右基准。端罩箱盖加工基准统一化,为后续箱盖端罩加工提供必备条件。数控130镗铣床将箱盖放到机床平台等高垫铁上,根据端耳处所铣平面调整机床,使镗杆轴线与端耳处所铣平面平行,压紧箱盖。主轴装寻边器去接触端耳处所铣平面,根据数控龙门铣记录的尺寸基准,计算销孔中心到箱盖基准尺寸,机床编程计算尺寸跑坐标,获得销孔的正确位置。

图3 工艺流程Fig.3 The process flow

销轴均匀受力,保证端罩箱盖锥面配合位置正确,实现密封压缩量在合理范围内。油膜轴承采用循环供油,端罩箱盖同时隔离了外界冷却水、避免杂质进入轴承内部,使油膜轴承与外界隔离,成相对封闭的润滑体系,保护轴承和润滑油的清洁度,延长了轴承的使用寿命。通过工艺改进,解决了端罩箱盖通配难题,实现产品尺寸标准化,提高端罩箱盖成品批量合格率,降低了用户维修成本,实现现场装配互换性需求。

3 校核试验

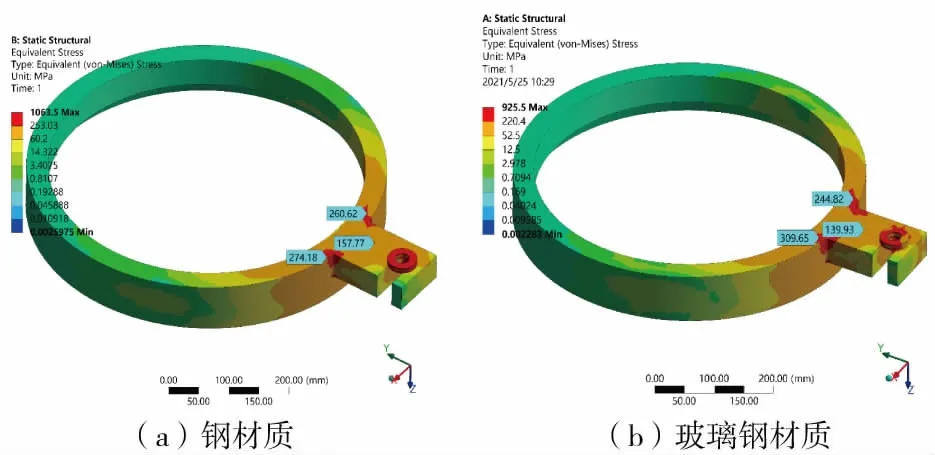

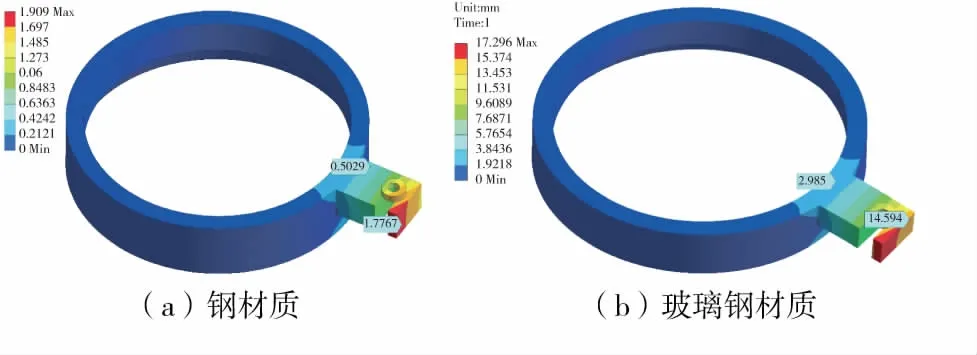

刚度试验:和金属材料相比,玻璃钢材料具备和其相当的机械强度,刚度方面,玻璃钢的弹性模型约为钢材料的10%,受载时,玻璃钢材料零件变形大。因此,玻璃钢产品试验前,需进行刚度试验。通过给法兰螺母施加预紧力矩,测量端罩耳子位移变形。预紧力矩450 N·m时,不同材料类型端罩应力和位移变形对比,如图4、图5所示。

图4 端罩应力Fig.4 End shield stress

图5 端罩变形Fig.5 End shield deformation

如图4所示,以端罩作为研究对象,由有限元仿真分析可知,玻璃钢材质和钢材质的应力分布无显著差异。如图5所示,以端罩作为研究对象,由有限元仿真分析可知,相同载荷下,玻璃钢材质的变形是钢材质的9.1倍,因此,玻璃钢端罩必须进行刚度校验。

由于玻璃钢材料刚度降低,采用原密封结构是否具备很好的密封性能,需测试玻璃钢材料端罩密封性能。由于玻璃钢材质属于脆性材料,需测试其在冲击载荷作用下的力学性能参数,如冲击功,延伸率,断面收缩率等。

4 试制试验

通过铸造、加工、安装透视窗、安装铜套、通配、把合等全部工序,完成玻璃钢端罩箱盖试制。

如图6所示,玻璃钢端罩试漏试验合格。通过设定硬度、拉力强度、弯曲强度参数,完成玻璃钢材料锤击试验。如图7所示,玻璃钢端罩碰撞试验合格。如图8所示,试验过程中出现端罩端耳断裂,经过结构、材料分析,更改端耳结构。改进铸造工艺,消除毛坯表面裂纹。如图9所示。毛坯铸塑有收缩变形现象, 20°斜面及端面采用机加工,保证图纸要求。

图6 试漏试验Fig.6 Leakage test

图7 碰撞试验Fig.7 Collision test

图8 端耳撕裂Fig.8 End ear tear

图9 毛坯注塑收缩变形Fig.9 Blank injection shrinkage deformation

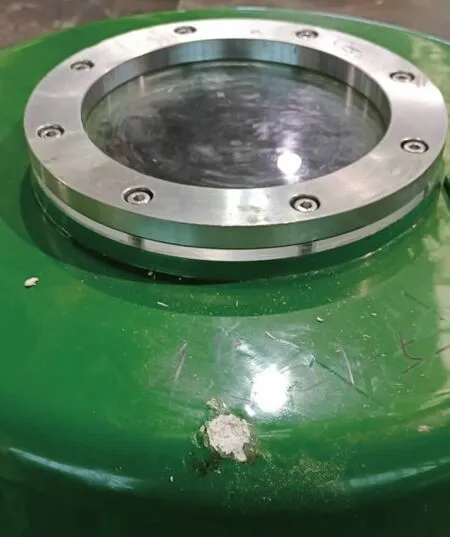

透视窗安装需保证密封性,不得漏油。装透视窗需预埋金属螺纹、金属环,保证图纸中位置精度要求。

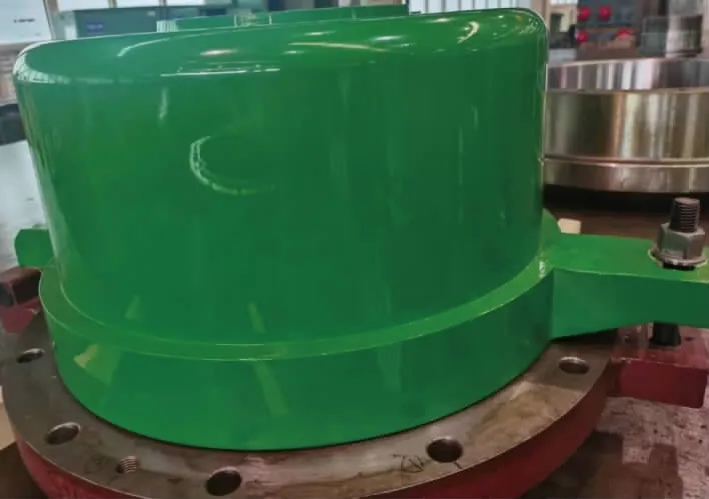

如图10所示,玻璃钢端罩与箱盖通配成功。通配后满足法兰螺母压靠力要求,强度校核合格。通配端罩后压紧活节螺栓,端耳强度校核合格,无裂纹,满足设计使用要求。如图11所示,试制四件玻璃钢端罩,把合成功。

图10 通配成功Fig.10 Wildcard successful

图11 把合成功Fig.11 Closed successful

5 结论

(1)油膜轴承端罩箱盖主要故障有:端罩内外壁脱漆;端罩下沉、变形、开关不灵活;端罩漏油,进水,密封失效;销孔偏斜,焊耳洗面不对中,销轴受剪切力;箱盖焊耳筋板变形;端罩法兰螺母受力集中。原因分析为:钢现场环境恶劣;端罩自重大;端罩箱盖单配使用,箱盖焊耳筋板强度低;轧机性能不稳定,震动大,轴向力大。

(2)提出一种由硬质玻璃钢材料替代钢材料的新型端罩,端罩自重减小60%,端罩生产成本降低20%.通过理化性能测试,玻璃钢材料弯曲强度、耐水强度、拉伸强度、巴氏硬度、吸水率、耐酸、耐碱性、耐油性、耐水性、抗冲击性等指标,均满足设计工艺要求。

(3)采用新的工艺方法,并未明显降低工作效率,端罩、箱盖销孔、端耳尺寸统一标准,避免了因单配加工问题造成使用中受力不均衡,改变了端罩箱盖只能单配的现状,实现了零件互换性要求,提高了端罩箱盖成品批量合格率,满户了使用要求。

(4)目前已装配四套玻璃钢端罩,均满足设计工艺要求和现场互换性需求。