弹性阻尼联轴器在PDH装置产品气压缩机上的应用

2023-12-13郑爱国

文/郑爱国

通过在大功率的丙烷脱氢装置压缩机组应用弹性阻尼联轴器,使装置能够长周期平稳安全运行——丙烷脱氢(简称PDH)工艺过程是指丙烷在一定的反应温度和反应压力以及专用催化剂的作用下发生热裂解反应最终产生丙烯和氢气的过程,在该过程中作为心脏设备的产品气压缩机安稳运行尤为关键。当该机组由高压变频电动机驱动时,因高压变频器会产生多次谐波,当设计措施处理不当时该谐波频率会与压缩机整个轴系某个界段的固有频率非常接近,从而引起机组轴系的脉动共振(俗称:扭振),最终会导致机组轴系的某个部件(通常为联轴器部位)发生断裂事故,严重危及压缩机乃至整个装置的安稳运行。弹性阻尼联轴器的成功应用大大消除了变频谐波扭振的不利影响,在一定程度上确保了产品气压缩机的安稳运行,也为装置的安稳运行奠定了良好的基础。

某石化公司新建PDH装置的产品气压缩机是某机械公司设计制造的DMCL1006+2MCL1007离心式压缩机,配套齿轮箱由德国BHS公司设计、制作,机组联轴器由某传动工程公司设计、制作,高压电动机及变频器由日本TMEIC公司设计制作。其中变频器采用XL-75型,通过高压变频器实现起动及变速负荷调节。该机组于2022年3月份由中国化学工程第三建设有限公司施工安装,2022年6月投产运行。机组布置如图1所示。

图1 产品气压缩机现场布置

产品气压缩机自投产运行后,齿轮箱整体壳振一直较大(最大处的振动速度为28 mm/s),大大超过《石油化工旋转机械振动标准SHS 01003—2004》中关于新安装的大型转机可以长期运行或合格状态的≯4.5 mm/s的要求,严重危及机组的安稳运行,也给整个装置的可靠运行造成了较大的安全隐患。

机组多次停车拆检发现存在的问题

2023年2月5日因齿轮箱壳振长期处于高振动状态,为了避免突发性设备损坏等恶性事故决定停机对产品气压缩机组进行拆检,发现存在下列问题。

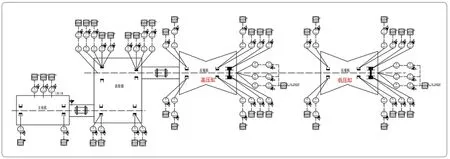

1.齿轮箱与主电动机联轴器叠片组多处断裂变形如图2所示。

图2 联轴器叠片断裂情况

2.齿轮箱与主电动机联轴器螺栓断裂两个,一个磨损较为严重,同时造成联轴器螺栓孔内圈磨损(螺栓磨损0.6 mm,联轴器螺栓孔内圈磨损0.65 mm)如图3所示。

图3 联轴器螺栓断裂及磨损情况

3.压缩机高压缸与低压缸联轴器螺栓断裂一个如图4所示。

2023年3月29日在更换损坏的联轴器部件开机运行6天后,压缩机高压缸轴振动值(靠近低压缸侧)持续增高,现场人员巡检时听到高压缸与低压缸间联轴器护罩内出现一声异响,并随即消失,同一时间高压缸(靠近低压缸侧)轴系振动水平部位3VSA2075振动值由42.5 μm突然上涨至51.9 μm、垂直部位3VSA2076振动值由50.2 μm突然上涨至61.7 μm(报警值63.5 μm,联锁值88.9 μm),并仍有缓慢上升趋势,最大值达到65 μm,经查看SG8000在线监测系统发现两者相位有突变现象,综合分析判断该部位的联轴器发生了异常,再次停机检查处理,发现存在以下问题:高压缸(低压缸侧)联轴器紧固螺栓断裂4个,配套膜片组断成两截,高压缸侧半联轴器和间隔轴双路传动齿存在裂纹、局部缺损如图5所示。

2023年4月19日在经沈鼓重新设计采用升级版的联轴器第二次开机运行2天后,中午12:20,压缩机高压缸(靠近齿轮箱侧)轴振动参数水平部位3VSA2077振动值由17.2 μm快速上涨至63.8 μm,垂直部位3VSA2078振动值同步快速上涨,同时查看联轴器齿轮箱侧轴振动值水平部位3VSA2073、垂直部位3VSA2074趋势,同一时间段内存在大幅上涨情况,且以上参数仍存在上涨趋势,经决定对装置紧急停工排查原因,12:21开始执行停工程序。12:26:03高压缸(靠近齿轮箱侧)轴振动参数水平部位3VSA2077与垂直部位3VSA2078同时达到88.9 μm,机组联锁停机(联锁值88.9 μm),装置紧急停工。停机后打开各联轴器护罩进行检查,发现以下问题。

1.压缩机高压缸靠近齿轮箱侧联轴器中间隔轴出现贯穿性裂纹如图6所示。

图6 联轴器中间隔套贯穿性裂纹

2.压缩机高压缸靠近齿轮箱侧中间隔轴与半联轴器间紧固螺栓有1个螺栓六角背帽断裂如图7所示。

图7 螺栓背帽发生断裂

3.压缩机高压缸侧中间隔轴与中间联轴节之间有一个紧固螺栓断裂,如图8所示。

图8 一个螺栓发生断裂

2023年5月4日,产品压缩机在采用第二次设计升级版联轴器后第三次开机运行,机组开机后随装置负荷提升,齿轮箱振动值跟随上升,其中高速轴振幅最高涨至49 μm,现场壳振实测最大13mm/s;5月25日00:30产品气压缩机C3101高压缸靠近低压缸侧轴系振动参数水平部位3VSA2075振动值由22.11 μm突涨至33.04 μm,垂直部位3VSA2076振动值由26 μm突涨至39.25 μm;27日11:41轴振动3VSA2075和3VSA2076再次突涨至47.1 μm、54.87 μm,经分析高低压缸间联轴器出现了异常,无法确保机组安全、稳定运行,装置再次进行紧急停工处理。后经拆检发现:高压缸靠近低压缸侧半联轴器开裂损坏、螺栓断裂1个、叠片组断裂,如图9所示。

图9 联轴器部件损坏情况

问题原因分析过程

第一次发生故障之前现场表现的突出现象是齿轮箱壳体振动较大,当时怀疑是齿轮箱本身存在制造质量问题(因特殊情况业主未去制造方见证试车),同时还怀疑联轴器制造质量也存在问题。故其一是将齿轮箱返回沈鼓透平公司进行拆检并测试,未发现质量异常;其二是请第三方专业机构对联轴器螺栓进行了硬度检测,检测结果符合《GB/T3098.1紧固件机械性能 螺栓、螺钉和螺柱》中“7机械和物理性能”标准(标准要求:10.9级螺栓洛氏硬度范围32~39HRC);同时对联轴节应力集中部位进行PT无损检测,均未发现异常,从而排除了这两方面的制造质量原因。

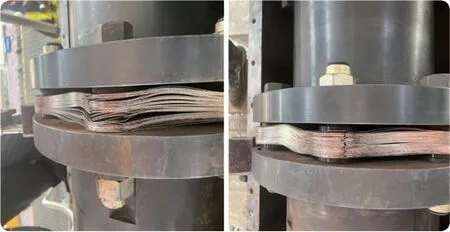

1.对齿轮啮合情况进行检查,经红丹粉测试齿间啮合面积为85%,符合《SHS01028变速机维护检修规程》中“齿轮啮合接触面积”最高精度等级要求,如图10所示。

图10 大小齿轮啮合情况

2.对大小齿轮轴进行动平衡测试,数据符合标准要求,如图11所示。

图11 大小齿轮轴动平衡数据

3.机械运转试验,各部位测试数据均正常,如图12所示。

图12 机械试车数据

4.联轴器螺栓的硬度检测数据均符合规范要求,如图13所示。

图13 螺栓硬度检测及PT检测情况

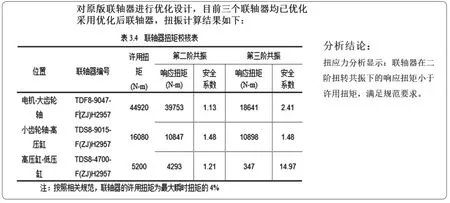

第二次发生故障后怀疑是沈鼓透平公司出具的联轴器设计使用强度偏低,后经双方讨论并详细进行了整个轴系的扭振分析,加大了其设计的强度安全系数,如图14所示。

图14 升级版联轴器安全系数

采用升级版的联轴器后开机运行仅仅2天后第三次发生联轴器损坏故障停机,沈鼓透平公司再次对联轴器设计进行升级,将主电动机与齿轮箱大齿轮之间的联轴器短节改为实心结构,结果在投入运行23天后发生第四次联轴器损坏故障。

至此,我们认定导致联轴器频繁发生故障的根源不在机械设备本身,而在高压变频系统方面(汽轮机或者工频电动机驱动的机组系统均未发生过类似问题),为了验证高压变频产生的扭矩脉动情况,我们邀请了专业公司在现场进行了脉动扭矩测试。

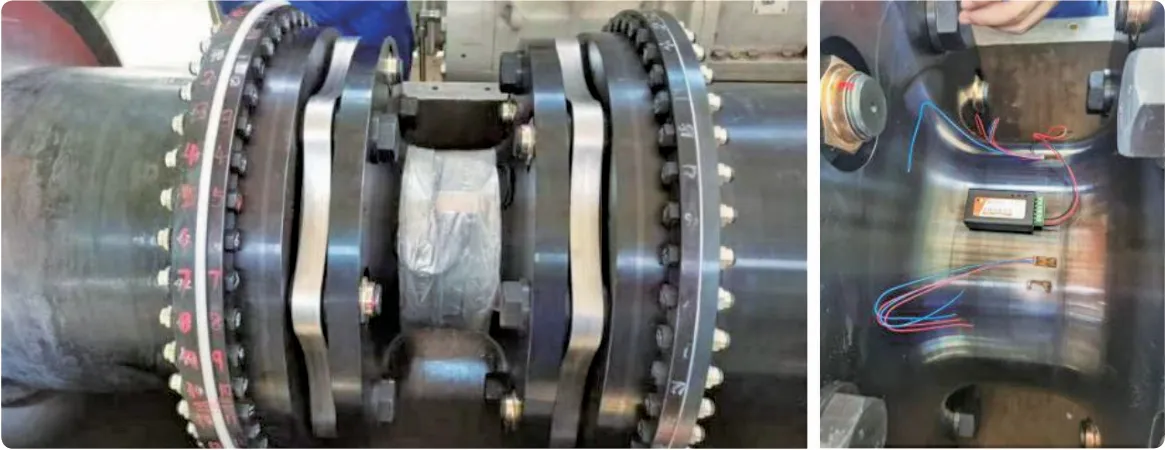

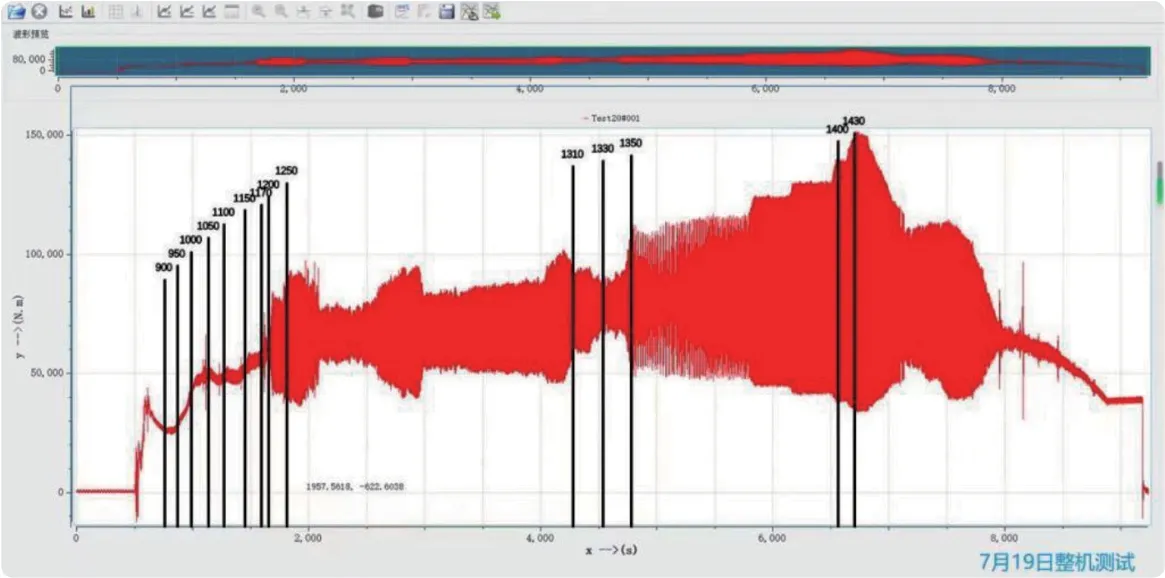

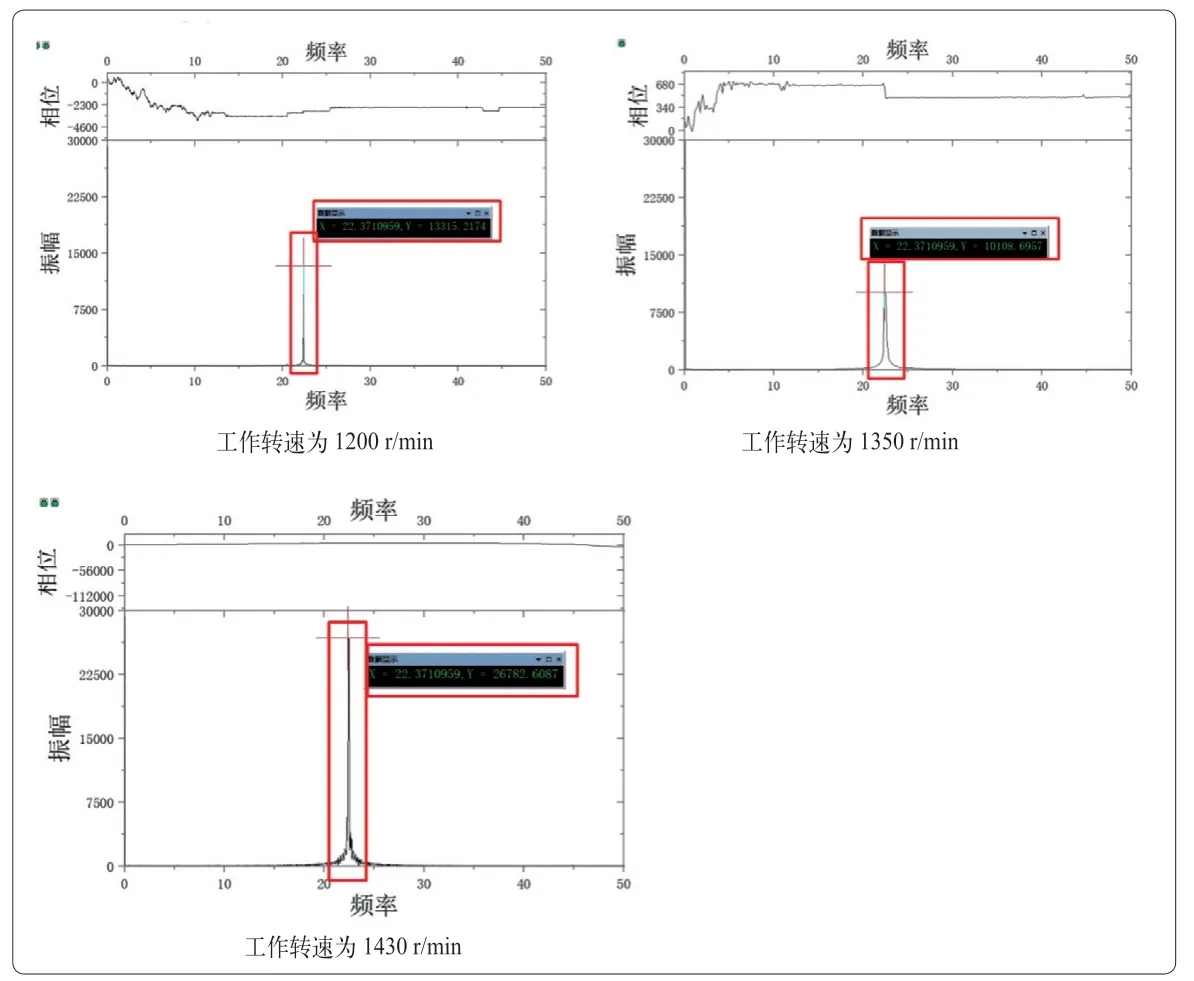

1.待测试仪器安装就位后如图15、图16所示。我们按照正常开机步骤进行了变频输出扭矩的脉动测试,结果发现当电动机(4极电动机)在超过1 200 r/min时现场运作声音发生异常且齿轮箱低速轴水平方向的振幅为110 μm、垂直方向的振幅为150 μm (满量程为150 μm)如图17所示,在1 430 r/min时电动机与齿轮箱低速轴之间的联轴器的扭矩脉动范围在120 kN·m左右,如图18所示,且随着转速的升高还有增大的趋势,为了安全起见进行了停机并作进一步分析。事后对其频率进行FFT分析发现机组无论在哪个转速下运行,始终存在一个22.37 Hz的频率且与工频无关,如图19所示。

图15 扭矩测试仪器现场安装情况

图16 扭矩测试仪器安装示意图

图18 不同转速下扭矩脉动情况

图19 不同转速下的FFT分析

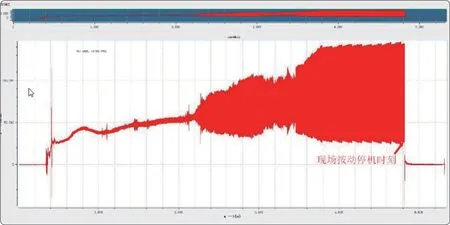

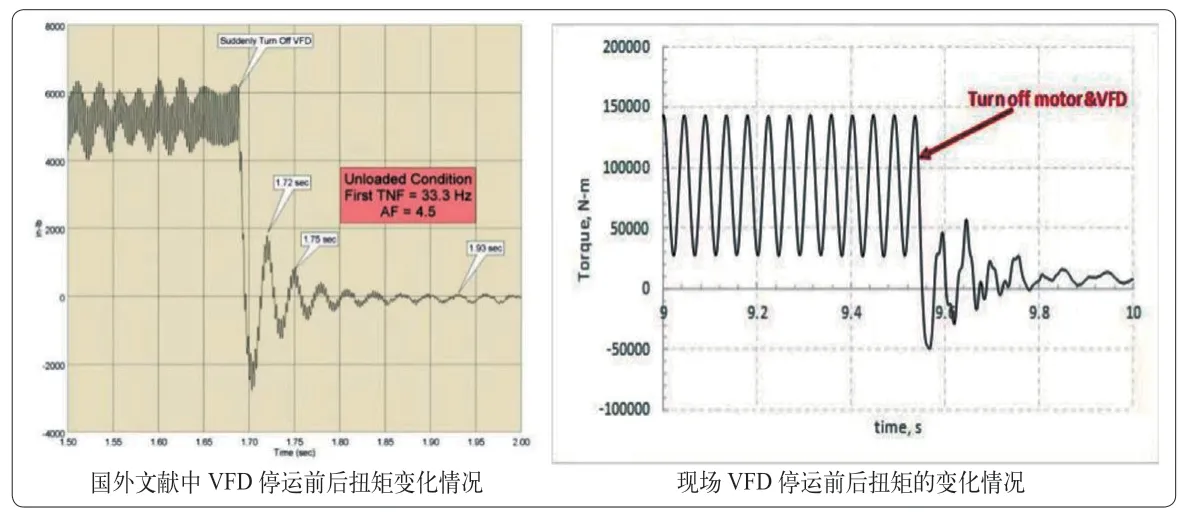

2.在参考国外相关文献后,为了进一步验证联轴器的扭矩脉动是由变频引起的,仍按照正常开机步骤电动机转速升速到1 430 r/min,此时主电动机与齿轮箱低速轴联轴器处的扭矩脉动约110 kN·m,齿轮箱壳振及轴振非常剧烈,然后现场按停机按钮停机变频器断电后脉动扭矩立马消失,如图20所示,齿箱壳振及轴振恢复正常,通过做FFT分析看该情况与国外文献中的说明完全一致,如图21所示,从而证明了轴系的扭矩脉动就是因高压变频引起的。

图20 现场停机前后扭矩脉动变化情况

图21 与国外相同案例FFT对比情况

问题处理

针对上述原因分析,我们通过机组总成方联系变频器制造厂家进行分析处理,三方多次召开视频会进行分析,日方技术人员首先通过远程指导国内技术人员进行调整控制软件的某些参数,在解决未果的情况下派日方技术人员到达现场再次进行分析,经过多次的现场软件参数调整,实际问题仍未得到解决。由于该公司之前从未遇到此类问题,答复短时内无法保证能够有效解决,只能是通过内部研发部门进行深入的研发力图找到合理的解决措施,至于具体解决时间及能否真正解决问题还是个未知数。

由于该问题已经持续大半年的时间,严重制约了装置的开工运行且造成了巨大的经济损失,我们通过与相关联轴器及压缩机设计制造方商议,并查阅了国外的相关技术文献和类似案例,决定共同开发适用于该套机组的大功率弹性阻尼联轴器,以确保尽快恢复生产减少经济损失。

1.弹性阻尼联轴器的工作原理就是当设备从驱动轴向从动轴传递扭矩时,通过使用该种型式联轴器中的弹性阻尼设施吸收和阻挡扭矩脉动,使其传递到从动轴上的扭矩脉动大大降低,从而保证机组的安稳运行,结构如图22所示。

图22 阻尼联轴器结构

2.弹性阻尼联轴器的设计制造安装过程

经过三方的协商确定了合理的制造周期统筹图,联轴器厂家紧锣密鼓的推进各项加工工序,严格按照时间计划统筹完成了制造,并于当天空运到主机厂进行齿轮箱低速轴的装配、动平衡测试、整机组装试运等工作如图23所示,一切检测正常后专车发货到用户现场进行安装、找正,重新安装扭矩测试仪器,并顺利进入下一步的整套机组的联合调试工序,如图24所示。

图23 联轴器的调试、组装及现场安装情况

图24 更换阻尼联轴器后测试仪器安装示意

3.整套机组的联合测试过程

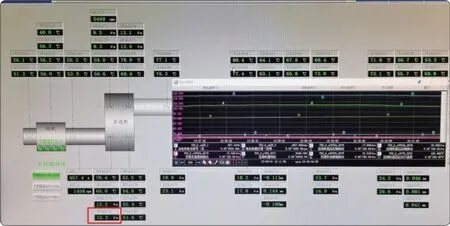

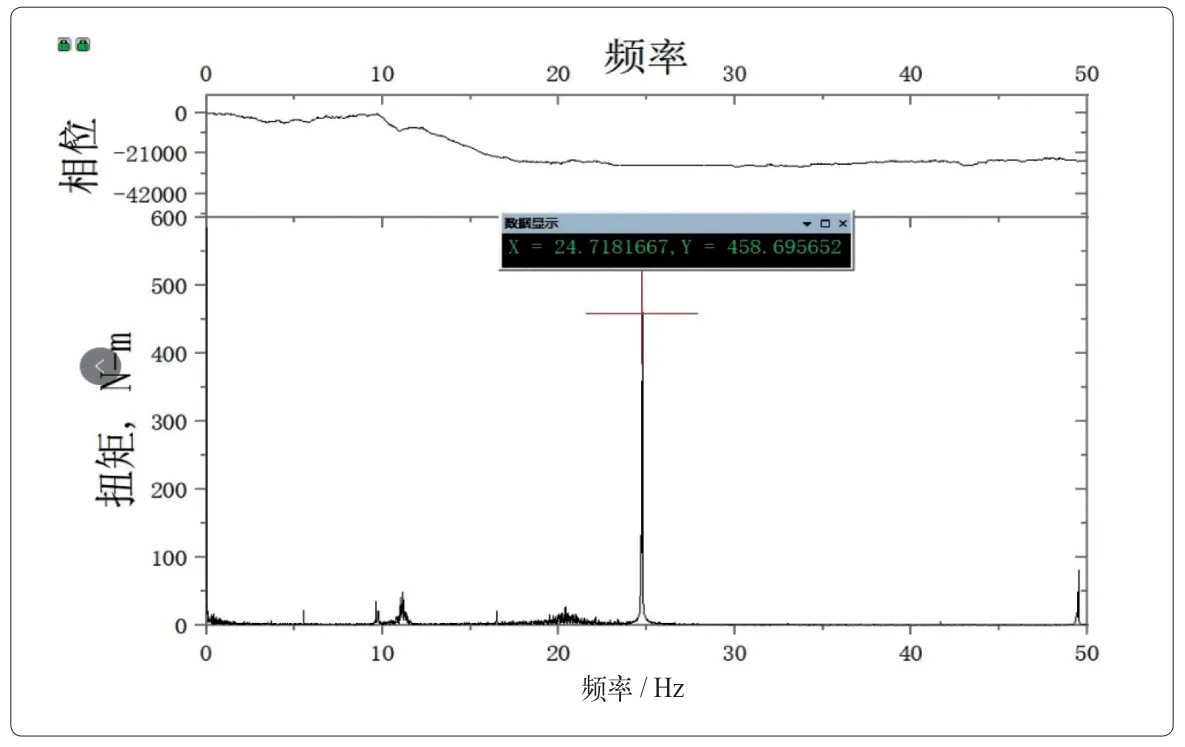

现场待开机条件满足后严格执行开机操作规程开机,并按照与之前一样的升速/降速曲线进行测试工作,从整个测试过程的相关数据来看效果改善非常明显,不仅现场机组运转的声音大大好转,而且齿轮箱的壳振最大仅为1.7 mm/s、高低速轴的振幅最大仅为15.3 μm,如图25所示,完全符合相关标准规范的要求;其中更为关键的是脉动扭矩从原来的120 kN·m下降到当前的2kN·m,且一直非常稳定,如图26所示。事后对其频率进行FFT分析发现原来机组无论在哪个转速下运行始终存在的22.37 Hz的频率消失了,如图27所示,为以后整套机组的安稳运行奠定了良好的基础。

图25 机组在最大转速下的测试参数

图26 机组在各个转速下的扭矩脉动情况

图27 使用阻尼联轴器后的FFT分析频谱

结语

弹性阻尼联轴器的成功应用,特别是在如此大功率的压缩机组系统的应用,目前在世界上尚属首例,从此次改造应用来看意义重大。首先是保证了压缩机组的及早开机运行、避免了企业更大经济效益的损失,能够满足装置长周期平稳生产的需要(至于具体能够使用的时限,因无可借鉴依据只能根据机组实际运行的某些参数和相位的变化做出辨识,做好预防性维修,杜绝突发故障的发生);其次是本次技术改造的顺利实施和成功投用,也为今后此类设备问题的改造提供了可靠的经验借鉴。