驱动气体温度对冷喷涂6061铝合金涂层组织和性能的影响

2023-12-05李海峰刘建武汪义伟方冰冰

李海峰 ,仲 原 ,刘建武 ,汪义伟 ,方冰冰 ,王 群

(1.中国航发湖南动力机械研究所,株洲 412002;2.湖南大学材料科学与工程学院,长沙 410082)

0 引言

镁合金具有高的比强度以及良好的减振性、导热性和电磁屏蔽能力,在汽车、轨道交通、航空航天和武器装备等方面都有巨大应用前景[1-2]。然而镁合金硬度较低,在潮湿、含氯离子和酸性介质等环境下的耐腐蚀性能差,制成的零件在海洋环境中服役时常发生表面腐蚀[3-4]。目前,化学转化膜、阳极氧化、电镀、化学镀和有机物涂覆等用于镁合金的表面修复技术仍存在一些不足,如难以对发生损伤的镁合金进行尺寸和形状修复,有害排放物处理难以达标,涂层难以完全隔离腐蚀介质等[5-7]。另外,传统用于修复的堆焊工艺热输入大,由于镁合金的活性高、膨胀系数大,所以对损伤镁合金的修复效果欠佳[4]。因此,开发一种新型的镁合金修复技术,为镁合金零部件的维修和保养提供参考。

冷喷涂是一种固态粒子在较低温度下高速撞击基体,通过剧烈的塑性变形与基体结合,形成大厚度涂层[8]的材料沉积技术。纯铝在潮湿大气和pH 为4~8的环境中具有优异的耐腐蚀性能,与镁合金间的电偶腐蚀驱动力较小,因此可通过冷喷涂纯铝涂层对镁合金进行腐蚀防护,但冷喷涂纯铝涂层强度低,不适合零件的损伤修复。冷喷涂铝镁合金(5系铝合金,如5056,5083和5024)[9]和铝镁硅合金(6系铝合金,如6061和6063)涂层[8]既具有好的耐腐蚀性能,也具有较高的强度,其较低密度、较高导电和导热的特性也不会造成镁合金特性的显著改变。因此,这2种铝合金成为对损伤镁合金零件进行冷喷涂修复的理想材料[8-9]。其中,6系铝合金中的6061铝合金添加了合金元素镁和硅[8],具有密度小、可成形性良好、抗氧化性能优异、韧性良好等特点,广泛用于冷喷涂防护[10-11]和损伤修复[12],还可以用作连接铝和镁合金的中间层[13]。

冷喷涂铝合金涂层的性能与驱动气体温度密切相关。在相同的气体压力和气体种类下,提高驱动气体温度,一方面可以充分预热气流中的粉末,另一方面还能使气体受热产生体积膨胀,提高粒子速度,从而影响涂层的致密性和性能[14-15]。但是目前,有关驱动气体温度对冷喷涂6061铝合金涂层组织和性能影响方面的研究报道较少。因此,作者选用军用直升飞机发动机和变速箱壳体等零件上广泛使用的ZM6镁合金为基体材料,探究驱动气体温度对高压冷喷涂6061铝合金涂层组织和性能的影响,为优化用于修复镁合金零件的冷喷涂工艺提供参考。

1 试样制备与试验方法

1.1 试样制备

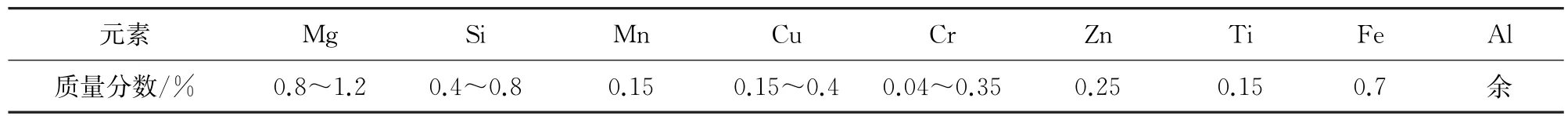

试验原料为粒径5~50 μm 的6061铝合金粉末(市售),形貌为近球形,如图1所示,化学成分见表1。

表1 6061铝合金粉末的化学成分Table 1 Chemical composition of 6061 aluminum alloy powder

图1 6061铝合金粉末的微观形貌Fig.1 Micromorphology of 6061 aluminum alloy powder

冷喷涂的基体为6 mm 厚的ZM6镁合金板。冷喷涂之前对基体表面进行除油脱脂、喷砂、乙醇清洗等预处理。采用PCS-800型高压冷喷涂设备进行冷喷涂试验,喷涂所用加速气体为氮气,驱动气体温度分别为350,400,450,500 ℃(当温度达到550 ℃,铝合金粉末容易黏附在喷管内壁,造成堵枪,因此,选用的最高驱动气体温度为500 ℃),气体压力为5 MPa,喷涂距离为30 mm,送粉速率为80 g·min-1,喷涂角度为90°,喷涂过程中喷枪在xOy平面上沿x方向喷涂,喷枪移动速度为50 mm·s-1。

1.2 试验方法

由于喷涂过程中机械手移动到左右极限位置时要折返,减速和加速会造成喷枪移动到试样两边时的实际移动速度低于其设置值,试样的左右两侧涂层一般会厚一些,因此用试样中部涂层厚度来反映粉末的沉积率。在试样中部选取多个区域,用各涂层总厚度与喷涂道次的比来计算各涂层的单道次厚度。

将涂层试样切割成尺寸为10 mm×10 mm×10 mm 的小试样后进行冷镶嵌,依次采用320#,600#,1000#,2000#和3000#砂纸进行打磨,然后再依次用粒径为2.5 μm 和0.5 μm 的金刚石喷雾抛光剂以及粒径为40 nm 的SiO2悬浮液抛光,磨抛面为涂层截面。采用HXD-1000TM 型显微硬度计进行显微硬度测试,载荷为0.98 N,保载时间为15 s,测10 次取平均值。采用GX 51 型光学显微镜(OM)观察抛光态涂层的截面形貌。采用MIRA3 LMH 型扫描电镜(SEM)观察腐蚀后的涂层截面显微组织。选取涂层截面中心区域由左侧至右侧连续拍摄的15 张OM 照片,使用图像处理软件IQ materials,用二值分割计算法得出孔隙率。

在CHI600C型电化学工作站上进行电化学性能测试,采用三电极体系,试样为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极,常温下在质量分数3.5%NaCl溶液中进行测试。试样用树脂镶嵌,工作面用砂纸逐级打磨后抛光,仅允许涂层暴露于测试溶液中,暴露面积为1 cm2,浸泡时间为1 h,待体系稳定后进行极化曲线测定,从开路电位-500 mV向阳极方向扫描,扫描速率为1 mV·s-1。

2 试验结果与讨论

2.1 对粉末沉积率的影响

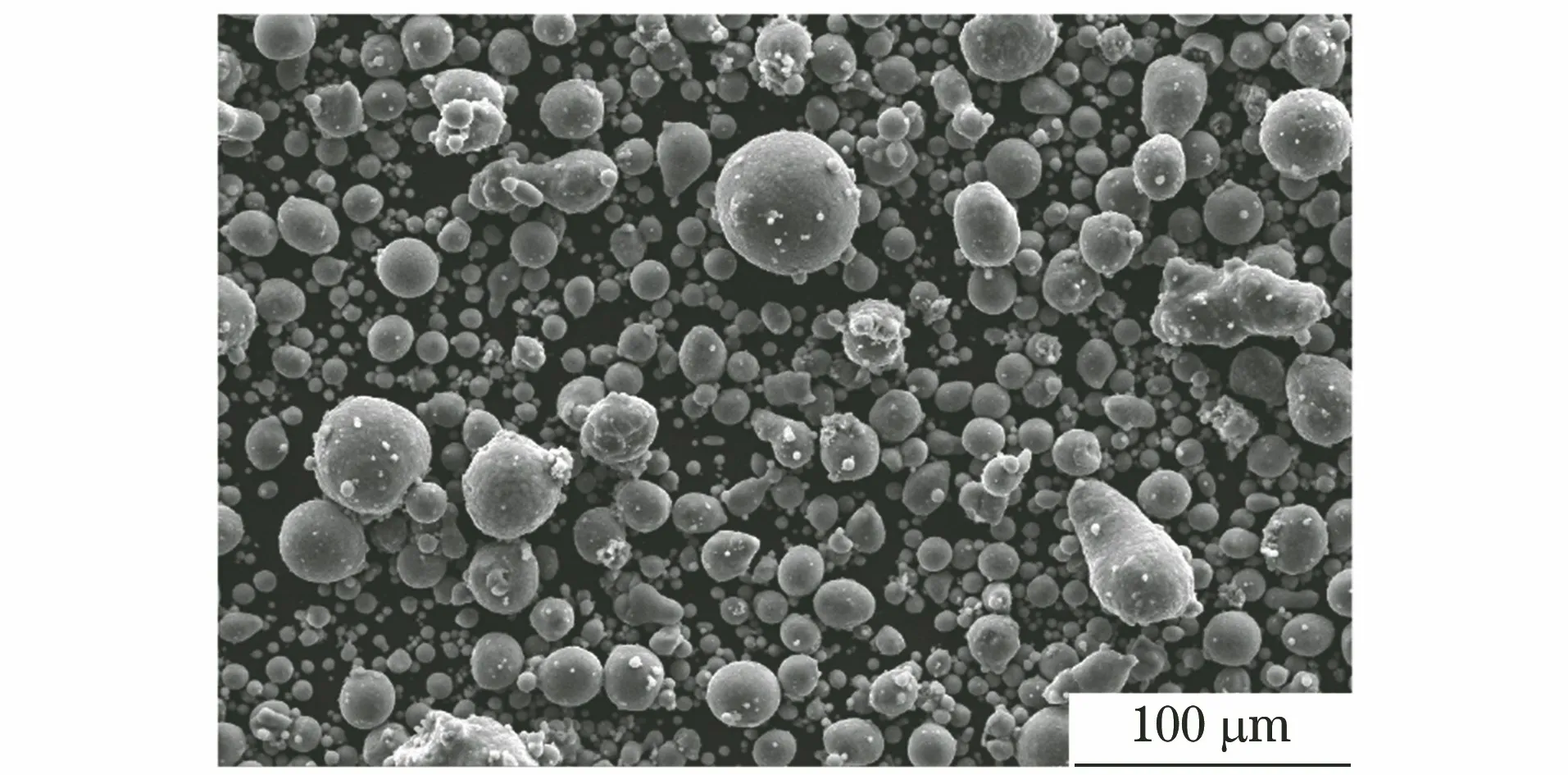

由图2可见:随着驱动气体温度升高,单道次涂层厚度显著提高,特别是当驱动气体温度在400~500 ℃时,厚度的提高趋势几乎是线性的,说明驱动气体温度的上升会显著提高粉末沉积率。这是因为:驱动气体温度升高使得送入气流中的粉末升温加快,从而发生明显的软化,因此更易于沉积;另外,驱动气体温度升高会导致气体内能升高,体积膨胀,进一步增大喷枪内的气体压力,使得颗粒在出口处获得更大的运动速度[14]而更多沉积在基体上。

图2 单道次冷喷涂6061铝合金涂层厚度随驱动气体温度的变化曲线Fig.2 Variation curve of thickness of single-pass cold spraying 6061 aluminum alloy coating vs driving gas temperature

2.2 对涂层微观结构和硬度的影响

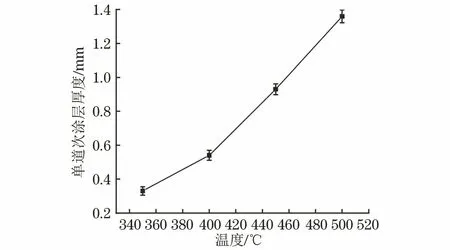

由图3可见:不同驱动气体温度下冷喷涂的6061铝合金涂层均存在孔隙,孔隙数量随温度升高而减少,致密性提升。计算得到在驱动气体温度为350,400,450,500 ℃时,涂层的孔隙率分别为(2.10±0.72)%,(1.17±0.74)%,(0.30±0.21)%,(0.23±0.11)%。

图3 不同驱动气体温度冷喷涂6061铝合金涂层截面抛光态形貌Fig.3 Polished morphology of 6061 aluminum alloy coating section by cold spraying at different driving gas temperatures

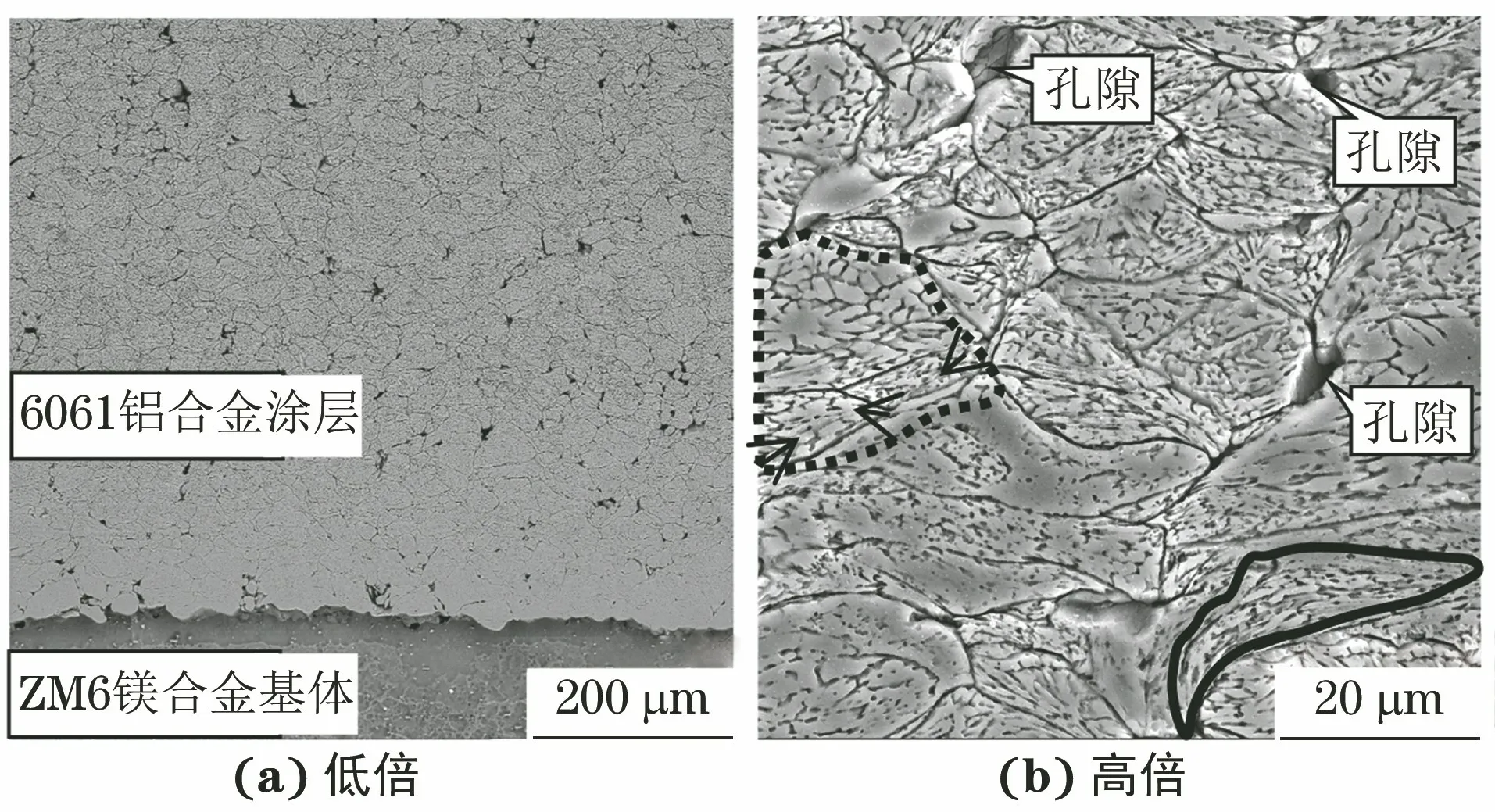

由图4可见,在沉积颗粒的边界附近存在一定数量的孔隙,这主要是由少数6061铝合金粒子在沉积过程中塑性变形不充分或其产生的遮蔽效应造成的[8,16-17]。不同粉末粒子的变形程度也不一样,图4(b)实线框内所示粒子发生的变形较大,虚线框内所示粒子发生的变形较小。这主要是因为各粉末粒子发生沉积时的速度不同:高速沉积的粒子会发生巨大的塑性变形,整个粒子内的晶粒都出现严重的扁平化;而沉积时速度相对较低的粒子由于冲击力有限,只有底部发生较大的变形,晶粒出现扁平化(如虚线所示粒子的下部箭头所指部分),而中上部则变形程度有限,基本保持原始的近等轴晶晶粒状态,且晶粒尺寸较为细小。这种显微组织形貌与文献[17]报道的结果类似。

图4 400 ℃驱动气体温度冷喷涂6061铝合金涂层截面腐蚀后的显微组织Fig.4 Microstructure after etching of 6061 aluminum alloy coating section by cold spraying at 400 ℃ driving gas temperature:(a)at low magnification and(b)at high magnification

ZM6镁合金基体的硬度为(69±2.8)HV,在驱动气体温度为350,400,450,500 ℃下冷喷涂涂层的硬度分别为(92.2±7.4),(90.3±9.2),(90.5±15.2),(89.8±11.6)HV。当驱动气体温度较低时,粉末粒子受热不充分,塑性一般,导致所沉积的涂层孔隙率高;但这些粒子沉积到基体或前期已沉积的涂层后,很多粒子会发生反弹,在沉积过程中会对已沉积涂层造成很大的夯实作用,使涂层发生比较严重的加工硬化,所以在较低温度下沉积的6061铝合金涂层硬度偏高。当驱动气体温度较高时,6061铝合金粒子在气流中受热充分,具有良好的塑性变形能力,粉末在沉积时反弹少,粉末沉积率和涂层致密性均得到提高[16]。但由于缺乏足够的夯实作用,6061铝合金涂层的硬度有所降低。同时,涂层致密性提高有利于提高硬度,因此在高温下沉积的涂层硬度降低并不明显。

2.3 对涂层电化学性能的影响

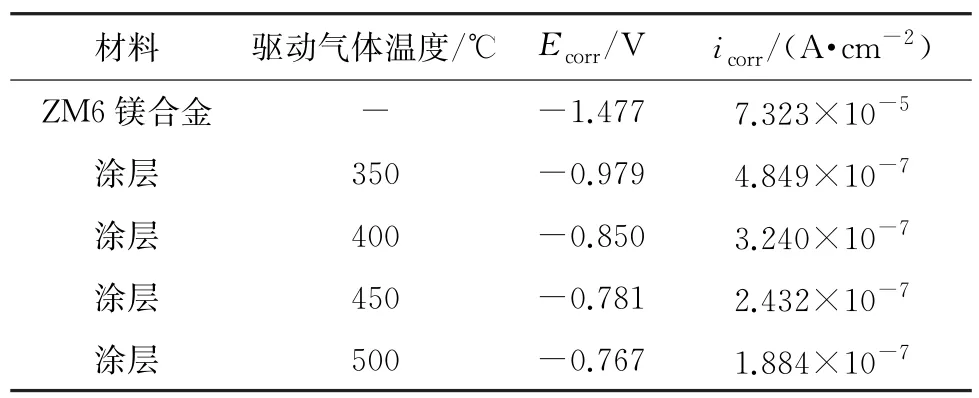

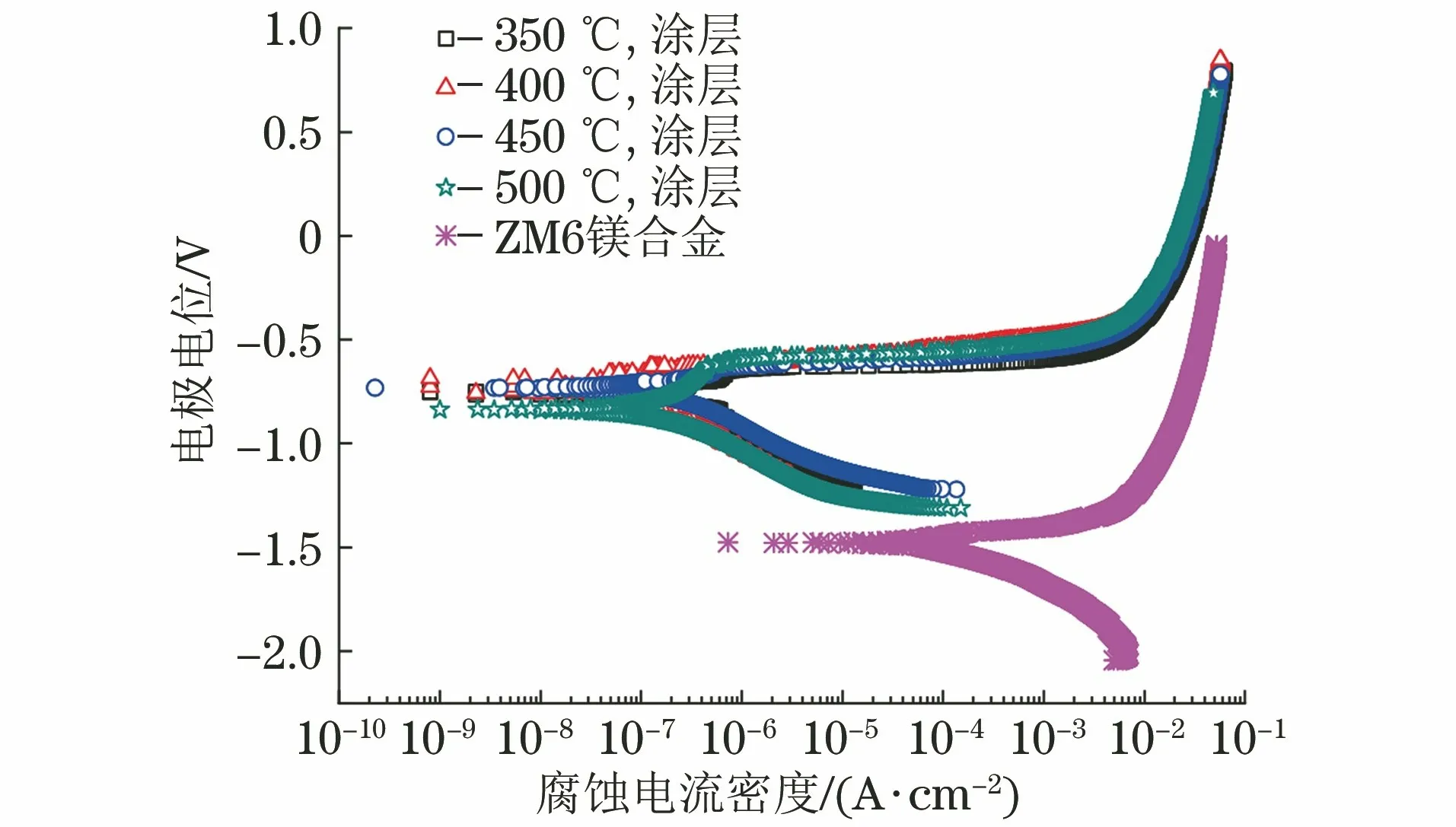

由图5和表2可见:不同驱动气体温度冷喷涂6061铝合金涂层的自腐蚀电位Ecorr相对于ZM6镁合金基体均正移,自腐蚀电流密度icorr降低约2个数量级以上;随着驱动气体温度升高,涂层孔隙率降低,腐蚀溶液从孔隙中渗入到涂层内部的概率下降,涂层的自腐蚀电位升高,自腐蚀电流密度降低。当驱动气体温度为500 ℃时,冷喷涂6061铝合金涂层具有最好的耐腐蚀性能,且涂层的硬度下降不明显,仍高于ZM6镁合金基体的硬度,具有最佳的综合性能。与常用于超硬铝合金修复的7075铝合金涂层相比,试验制备的6061铝合金涂层虽然硬度相对较低[17],但耐腐蚀性能更好,更适合于对耐腐蚀性能要求高的ZM6镁合金的表面防护和损伤修复。

表2 ZM6镁合金和不同驱动气体温度冷喷涂6061铝合金涂层的自腐蚀电位和自腐蚀电流密度Table 2 Free-corrosion potential and free-corrosion current density of ZM6 magnesium alloy and cold sprayed 6061 aluminum alloy coating at different driving gas temperatures

图5 ZM6镁合金和不同驱动气体温度冷喷涂6061铝合金涂层的极化曲线Fig.5 Polarization curves of ZM6 magnesium alloy and cold sprayed 6061 aluminum alloy coating at different driving gas temperatures

3 结论

(1) 随着冷喷涂驱动气体温度的升高,6061铝合金粉末的沉积率和相应涂层的耐腐蚀性能以及显微组织的致密性均得到提高,但涂层的硬度略微降低。

(2) 最佳的驱动气体温度为500 ℃,获得的涂层孔隙率为0.23%,硬度为89.8 HV,其自腐蚀电流密度比ZM6镁合金下降2个数量级以上,适合于ZM6镁合金的表面防护和损伤修复。