城市轨道交通新型网孔式弹性道床垫力学性能研究*

2023-12-05王志璇和振兴包能能白彦博

王志璇 和振兴 包能能 白彦博

(兰州交通大学机电工程学院,730070,兰州∥第一作者,硕士研究生)

1 概述

弹性道床垫减振轨道是一种典型的道床减振结构,因具有结构简单、施工方便、工程造价低等优点得到广泛应用。弹性道床垫减振轨道的减振性能由设置在道床下的弹性道床垫决定,目前我国主要采用从德国引进的USM型弹性道床垫减振轨道。

近年来,国内外学者对弹性道床垫减振轨道进了大量的理论及实测研究。文献[1]建立了橡胶隔振垫整体道床三维有限元模型,分析了单元道床板的模态特征,其结论为:单元轨道板越长,一阶主振型对应的频率越低;当单元轨道板长度大于5 m时,轨道板主要表现为沉浮振型。文献[2]基于考虑轮轨耦合作用有限元模型的研究发现,弹性道床垫减振轨道在25~100 Hz 频段的减振效果较好。文献[3]分析了减振垫力学频变特性对弹性道床垫轨道结构固有频率及导纳特性的影响。文献[4]研究了弹性道床垫的温变特性及其对轮轨系统的影响,其结论为:弹性道床垫的刚度具有显著的低温敏感性。文献[5]采用多岛遗传算法对弹性道床垫减振轨道进行了参数优化,其结论为:与现有弹性道床垫减振轨道相比,优化后的弹性道床垫减振轨道Z振级可提高4.92 dB。

既有研究重点关注弹性道床垫减振轨道的设计参数对其模态特征、减振效果及稳定性的影响,但对弹性道床垫自身力学特性和结构参数的研究尚未引起重视。针对弹性道床垫老化后需要更换这一技术难题,一方面应研究弹性道床垫的可行更换方法,另一方面应研究使用寿命更长的弹性道床垫。为此,文献[6]提出了一种轨道交通高阻尼、位移量可调的弹性垫板,介绍了该垫板在铁路扣件系统中的应用;文献[7]分析了网孔结构参数对网孔式弹性垫板力学性能的影响;文献[8]研究了网孔式弹性垫板的动静刚度特性;文献[9]表明了网孔式弹性垫板具有明显的低温敏感性。

基于上述对网孔式弹性垫板的研究,本文提出了一种新型网孔式弹性道床垫。通过与既有USM型弹性道床垫的对比分析,研究其在道床减振中应用的可行性。

2 道床垫结构特征分析

2.1 既有USM型弹性道床垫的结构特征

既有USM型弹性道床垫减振轨道采用的是德国引进的USM系列圆锥截顶型弹性道床垫,其结构如图1所示。该弹性道床垫分为上下两层,其中:上层由纤维复合材料构成,主要用于限制变形及均匀所受压力;下层由橡胶材料制成,起到隔振减振的作用。在长期使用过程中,这种结构的弹性道床垫由于应力呈集中分布,其弹性锥体可能会产生蠕变、压缩永久变形及老化,进而导致性能下降。此外,纤维增强层与弹性减振层间的粘合可靠度也会随着使用时长的增加而降低[10]。

图1 既有USM型弹性道床垫结构示意图

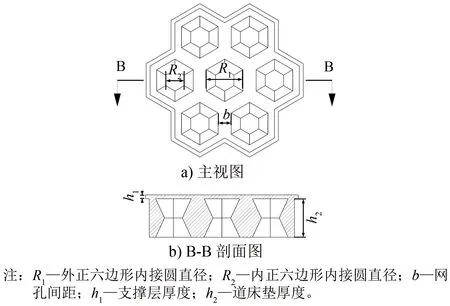

2.2 新型网孔式弹性道床垫的结构特征

基于本文提出的新型网孔式垫板结构,设计了新型网孔式弹性道床垫,其结构如图2所示。该道床垫分为支撑层和减振层2个部分。支撑层由橡胶材料制成,主要起到2个作用:一是防止混凝土浇筑时混凝土进入减振层,影响减振性能;二是均布弹性道床垫受到的载荷。减振层由橡胶材料制成,是减振、隔振的关键。

图2 新型网孔式弹性道床垫结构示意图

3 建立道床垫有限元模型

本文分别建立既有USM型弹性道床垫、新型网孔式弹性道床垫的有限元模型。通过模拟橡胶垫的动静刚度试验,研究结构参数变化对网孔式弹性道床垫力学性能的影响,并将两种弹性道床垫的综合性能进行对比分析。

3.1 计算方法

3.1.1 静刚度计算方法

静刚度是物体在静载荷下抵抗变形的能力。其计算式为:

(1)

式中:

Ks——弹性道床垫的静刚度;

F1——空载情况下弹性道床垫受力;

F2——满载情况下弹性道床垫受力;

S1——F1荷载作用下弹性道床垫的位移;

S2——F2荷载作用下弹性道床垫的位移。

3.1.2 动刚度计算方法

动刚度是物体在动载荷作用下抵抗变形的能力。当弹性道床垫承受周期性正弦变化的应力时,其应变也呈周期性正弦变化。但是,由于弹性道床垫大多由橡胶材料制成,橡胶材料具有黏弹特性,其应变滞后于应力,因此应力的正弦波与应变的正弦波之间会形成相位差,其具体表现为在力-位移曲线上形成1个椭圆形的迟滞曲线。由该迟滞曲线可以计算出弹性道床垫的动刚度Kd和动静刚度比I,其计算式分别为:

Kd=FT/X0

(2)

I=Kd/Ks

(3)

式中:

FT——最大荷载与最小荷载的差值;

X0——最大荷载产生位移与最小荷载产生位移的差值。

3.2 材料设置

弹性道床垫一般由橡胶材料制成,橡胶材料在小变形范围内可视为线弹性材料。为提高有限元软件的计算速度,本文默认弹性道床垫受压时属于小范围变形,弹性道床垫材料属性为线弹性。设橡胶材料的剪切模量为G,G主要取决于橡胶材料的硬度,不会由于橡胶种类或成分的不同而呈明显变化。设橡胶材料的绍尔硬度为Hs,橡胶材料的弹性模量为E。G的计算式、G和E的关系式分别为:

G=0.117e0.03Hs

(4)

E=3G

(5)

通过计算,E的取值范围为0.45~7.05 MPa。为此,本文两种弹性道床垫的E均取1.10 MPa。

此外, 由于橡胶材料具有黏弹性,本文考虑在设置材料属性时加入黏弹性参数。黏弹性本构模型采用Prony模型。

3.3 边界条件加载方式

在实施动刚度及静刚度试验时,为保证加载面均匀受力且加载面具有足够的刚度,需要在试验橡胶垫的上、下方分别安放1块铁垫板。由于承载钢板受压变形后会导致弹性道床垫的局部位移不均匀,故将承载钢板与支承钢板设为刚体。模型主要承受垂向荷载,因此,弹性道床垫与承载刚体、支承刚体之间的摩擦可忽略不计,承载刚体下表面和道床垫上表面、道床垫下表面和支承刚体上表面均采用绑定接触。支承刚体下表面完全固定。静刚度试验所施加的加载力为道床垫实际工作过程中受到的最大载荷。

轨道板下弹性道床垫承受载荷P的计算式[5]为:

P=W1+W2

(6)

式中:

W1——钢轨与1块轨道板单元的重力;

W2——列车1个转向架作用于轨道板中心处时的重力,即列车重力的1/2。

本文采用的钢轨类型为60 kg/m,钢轨密度为7 850 kg/m3。轨道板采用C50混凝土,其尺寸为3.6 m(长)×2.3 m(宽)×0.3 m(高),密度为2 500 kg/m3。地铁车辆采用B型车,车体质量为37.0 t,转向架质量为3.6 t,轮对质量为1.7 t,车辆定距为12.66 m[11]。由此可得轨道板下弹性道床垫承受载荷P=3.21×105N。

根据本文所建立道床垫模型的面积与轨道板的面积比值,在静刚度试验时对弹性道床垫施加1 206 N的载荷,动刚度试验时对弹性道床垫施加0~800 N的周期正弦载荷(频率为5 Hz)。

3.4 弹性道床垫有限元模型

图3为本文构建的既有USM型弹性道床垫及新型网孔式弹性道床垫的有限元模型。

图3 弹性道床垫有限元模型

1) 建立的既有USM型弹性道床垫有限元模型如图3 a)所示。为保证两种弹性道床垫受力面积一致,既有USM型弹性道床垫的尺寸参数如下:长度为188 mm,宽度为188 mm;面积为35 344 mm2;H=30 mm;h=21 mm;d=12 mm;D=50 mm;2个圆台中心的间距为63 mm。模型网格采用C3D8R单元,单元总数为55 419个。

2) 综合考虑弹性道床垫的受力特性,建立的网孔式弹性道床垫有限元模型如图3 b)所示。其参数如下:h1=3 mm;面积为35 386 mm2;R1=35 mm;R2=32 mm;b=3 mm;h2=36 mm。模型网格划分采用C3D10M单元,单元总数为63 535个。

4 参数变化对新型网孔式弹性道床垫力学性能的影响

在各材料参数,以及R1和b均不变的条件下,依次改变R2及h2的取值,分析新型网孔式弹性道床垫应力及静刚度的变化规律。

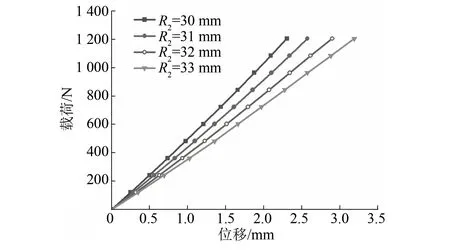

4.1 内接圆直径R2的影响

在橡胶的其他参数不变的前提下,选取R2等于30 mm、31 mm、32 mm及33 mm四种情况,得到新型网孔式弹性道床垫的载荷-位移响应曲线如图4所示。

图4 不同内接圆直径R2下的载荷-位移响应曲线

根据式(1)计算出不同R2对应的静刚度,得到新型网孔式弹性道床垫最大应力及静刚度的计算结果,如表1所示。由表1可知:随着R2的增大,最大应力随之逐渐增大,而静刚度的变化趋势则与最大应力相反。通过计算可得,R2由30 mm增至33 mm,最大应力增加了14.7%,静刚度降低了29.0%。这是由于R2的增大使得道床垫弹性阻尼层的支撑范围有所减少,故其静刚度减小。新型网孔式弹性道床垫的最大应力主要集中于网孔单元整体1/3高度位置,这是由于道床垫在受压过程中主要承受剪切应力。增大R2会使网孔内壁斜率增大,进而使得网孔单元抗剪切能力降低。因此,新型网孔式弹性道床垫的最大应力随R2增大而增大。

表1 不同内接圆直径R2下新型网孔式弹性道床垫的最大应力及静刚度

4.2 道床垫厚度h2的影响

保持材料参数和其他参数不变,选取h2等于34 mm、35 mm、36 mm及37 mm四种情况,得到新型网孔式弹性道床垫的载荷-位移响应曲线如图5所示。

图5 不同道床垫厚度h2下的载荷-位移响应曲线

根据式(1)计算出不同h2对应的静刚度,得到新型网孔式弹性道床垫最大应力及静刚度的计算结果,如表2所示。由表2可知:增加h2对最大应力及静刚度的影响均较小,h2从34 mm增至37 mm,最大应力仅增加3.2%,静刚度仅降低了8.4%。因此,改变h2能够调节网孔式弹性道床垫的力学性能,但对调整后的力学性能影响较小。

表2 不同道床垫厚度h2下新型网孔式弹性道床垫的最大应力及静刚度

5 两种弹性道床垫的综合性能对比

根据3.1.1所述计算方法,对既有USM型弹性道床垫进行静刚度试验,得到既有USM型弹性道床垫的静刚度为403.0 N/mm。选择尺寸为R1=35 mm、R2=32 mm、b=3 mm及h2=36 mm的新型网孔式弹性道床垫,其静刚度为413.0 N/mm。将新型网孔式弹性道床垫与既有USM型弹性道床垫进行综合性能对比。

5.1 体积对比

经过计算,新型网孔型弹性道床垫的体积为2.84×105mm3,既有USM型弹性道床垫的体积为4.79×105mm3。两种道床垫在受力面积几乎完全相同的情况下,新型网孔型弹性道床垫的体积与既有USM型弹性道床垫体积相比减少了40.7%,这表明了新型网孔型弹性道床垫在制造时更加节省材料,可有效降低道床垫的生产成本。

5.2 最大应力对比

取弹性道床垫的中心单元进行应力分析。新型网孔型弹性道床垫的网孔单元、既有USM型弹性道床垫锥体单元的应力分布如图6所示。由图6可知:新型网孔式弹性道床垫最大应力点位于网孔单元壁上,最大应力为0.482 6 MPa;既有USM型弹性道床垫最大应力点位于锥体单元的内部,最大应力为0.846 4 MPa;相比于既有USM型弹性道床垫,新型网孔式弹性道床垫的最大应力下降了43.0%,这说明新型网孔式弹性道床垫的应力明显小于既有USM型弹性道床垫。

图6 新型网孔型弹性道床垫的网孔单元与既有USM型弹性道床垫锥体单元的应力分布对比截图

5.3 动静刚度对比

橡胶材料的动静刚度比对振动传递和减振效果有较大影响。由于橡胶弹性体存在黏弹滞后性,动静刚度比越大,其滞后性越强,衰减振动的能力越强。动静刚度比越小,橡胶材料的回弹性越好,振动传递效果越好。根据式(2)计算得到两种弹性道床垫的动刚度曲线如图7所示。

图7 两种弹性道床垫的动刚度曲线对比

由图7可知:在相同频率的正弦载荷作用下,既有USM型弹性道床垫的位移略大于新型网孔式弹性道床垫。根据式(2)及式(3)计算得出两种弹性道床垫的动刚度及动静刚度比,其结果如表3所示。因此,在静刚度相近的条件下,既有USM型弹性道床垫的动刚度和动静刚度均小于新型网孔式弹性道床垫。

表3 两种弹性道床垫的动刚度及动静刚度比

6 结语

本文建立了新型网孔式弹性道床垫和既有USM型弹性道床垫的有限元模型,模拟了弹性道床垫的动静刚度试验。试验结果表明:

1) 随着R2的增大,新型网孔式弹性道床垫的最大应力逐渐增大,但其静刚度却呈现大幅减少的趋势。改变h2可以改变网孔式弹性道床垫的最大应力和静刚度,但影响较小。因此,改变R2和h2,可以灵活调整新型网孔式弹性道床垫的力学特性。

2) 在相同受力面积、相同刚度及相同荷载条件下,新型网孔式弹性道床垫的体积比既有USM型弹性道床垫减少了40.7%,这说明新型网孔式弹性道床垫更节省材料。

3) 新型网孔式弹性道床垫的最大应力位于网孔单元壁上,既有USM型弹性道床垫最大应力位于锥体单元的内部。新型网孔式弹性道床垫的最大应力比既有USM型弹性道床垫降低了43.0%,新型网孔式弹性道床垫的耐久性更好,使用寿命更长。

4) 新型网孔型弹性道床垫的动静刚度比略高于既有USM型弹性道床垫的动静刚度比。这表明新型网孔式弹性道床垫衰减振动的能力更强,但是其回弹性略低于USM型弹性道床垫。

综上所述,新型网孔式弹性道床垫是一种具有良好力学性能的新型弹性道床垫。相较于既有USM型弹性道床垫,新型网孔式弹性道床垫具有应力低、刚度可调、节省材料、减振性能好等优势。将新型网孔式弹性道床垫应用于道床减振,具有可行性。