发动机曲轴皮带轮螺栓断裂分析与应对措施

2023-12-02范奇达徐立军张文波应佳舟

范奇达、徐立军、张文波、应佳舟

(舟山市7412工厂,舟山 316041)

0 引言

发动机运行过程中,曲轴、皮带轮和曲轴链轮是通过它们之间的接触面摩擦力进行力矩传递,进而带动曲轴前端的轮系进行转动。曲轴皮带轮螺栓作为连接曲轴、皮带轮和曲轴链轮的紧固件,其强度对曲轴、皮带轮和曲轴链轮的有效连接起着至关重要的作用。若曲轴皮带轮螺栓提供的夹紧力在曲轴、皮带轮及曲轴链轮之间形成的摩擦力矩,不足以传递它们之间的相对转动力矩,则曲轴、皮带轮和曲轴链轮之间会产生打滑现象,从而造成发动机运行失效[1]。

某款车辆在行驶过程中出现水温故障灯点亮现象,车辆行驶里程为1.1万km。检查发现曲轴皮带轮螺栓断裂,曲轴皮带轮脱落(图1和图2)。螺栓使用材料SCM435,规格为M14×1.5×66.5,强度等级为10.9级,表面采用锌铝涂覆,摩擦系数要求为0.100~0.160。螺栓装配工艺采用扭矩转角法(100.0 N·m+71°),设计的最小预紧力要求≥110 kN。该款车型此前也在不同的市场区域发生过5起曲轴皮带轮螺栓断裂问题,经追溯,这几起断裂的螺栓都处于同一时间段内装配,断裂形式一致。

图1 曲轴皮带轮

图2 曲轴皮带轮螺栓断裂

1 试验与分析

1.1 宏观分析

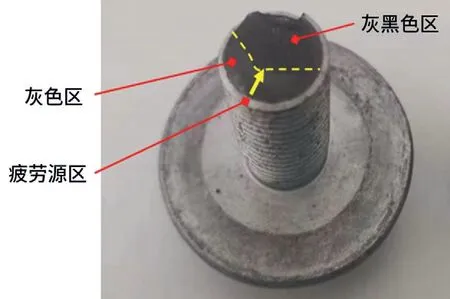

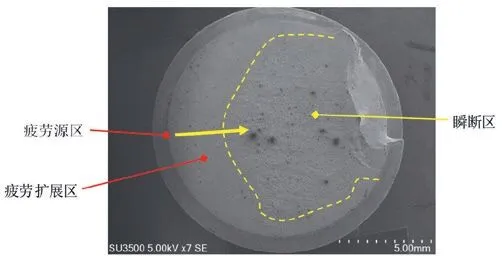

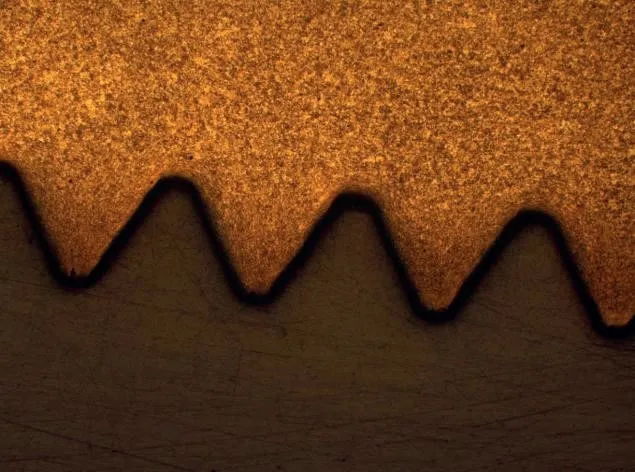

观察螺栓断口,螺栓沿牙底断裂,裂纹源区位于如图3所示的左下侧。裂面分为2块区域,灰色区为疲劳区域,灰黑色区域为快速断裂区,裂纹扩展方向如图3所示的黄色箭头所指。螺栓头部法兰面有均匀的摩擦痕迹,呈灰黑色。曲轴皮带轮的内孔直径为25.00 mm,螺栓的六角头对边直径为24.00 mm,螺栓受轴力支撑的位置在六角头与法兰之间。曲轴前端面表面粗糙度经测量为Ra2.6,有明显的车刀痕迹。螺栓法兰摩擦面最大直径为40.00 mm,曲轴皮带轮表面未受螺栓法兰摩擦的部位已出现生锈迹象(图4)。

图3 螺栓断口分析

图4 皮带轮表面摩擦痕迹

根据装配示意图分析,曲轴前端面用螺栓紧固链轮和皮带轮,螺栓头部法兰面直接与曲轴皮带轮端面受力连接(图5)。螺栓的断裂位置基本处于未旋合的第1或第2牙位置,也是应力最集中的位置。经调查,曲轴皮带轮出货前,供应商对皮带轮端面已采用金光F20-1润滑油进行防锈,曲轴前端面内螺纹加工后无需进行润滑油防锈,装配过程中都不经过表面特殊处理。

图5 曲轴皮带轮装配示意图

1.2 微观分析(SEM)

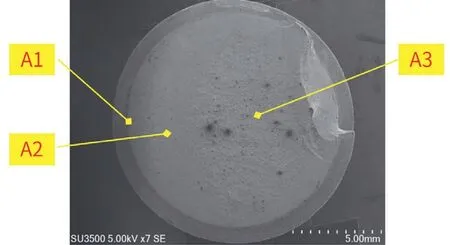

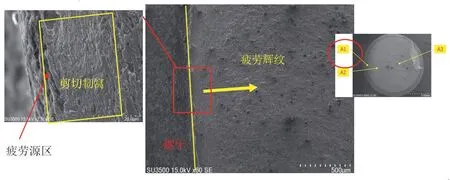

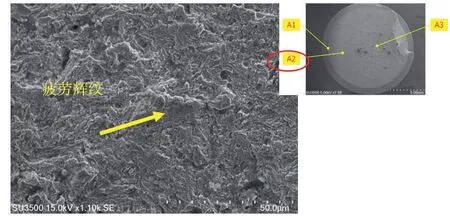

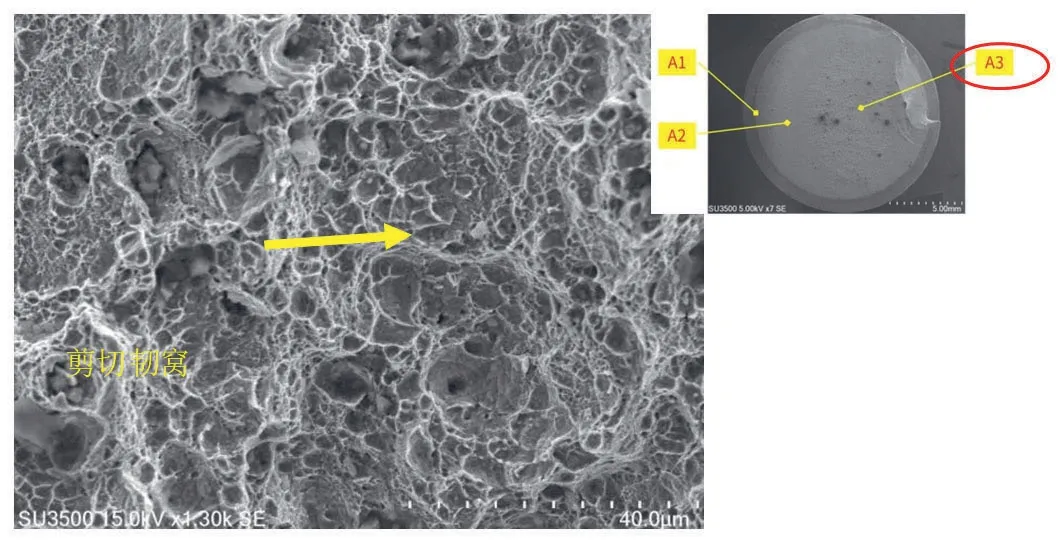

螺栓断口形貌如图6所示,也就是SEM分析示意图。对断裂面A1~A3区域进行扫描电镜分析。其中A1区域断口微观形貌为疲劳辉纹特征,根据宏观分析,该区域为裂纹源区,源区存在约10 μm的剪切韧窝,裂纹扩展方向如黄色箭头所指(图7)。A2区域断口微观形貌也为疲劳辉纹特征,裂纹扩展方向如黄色箭头所指(图8)。A3区域断口微观形貌为韧窝特征,黄色箭头是裂纹扩展方向(图9)。

图6 螺栓断口SEM分析示意图

图7 A1区域微观形貌

图8 A2区域微观形貌

图9 A3区域微观形貌

根据图7~图9进行分析,螺栓断口呈典型的多源疲劳特征,也表现出一定的韧性。初步判定螺栓的失效为多源疲劳失效。断裂分析如图10所示,裂纹扩展方向如黄色箭头所示。

图10 螺栓断裂分析示意图

1.3 金相分析

将螺栓纵向剖开进行金相分析,经观察,螺牙边缘未见脱碳、折叠等缺陷(图11);螺栓芯部金相组织为回火索氏体组织(图12),螺栓的金相组织合格。螺纹处可见清晰的金属流线,说明螺栓是经过热处理后进行滚丝制成,相对搓丝后热处理的制造工艺,提高了疲劳寿命。

图11 螺栓边缘金相组织(25X)

图12 螺栓芯部金相组织(400X)

1.4 硬度检测

用硬度计对断裂螺栓的芯部及表面分别进行硬度测试,测试结果如表1所示。可以看出,断裂螺栓的硬度为38.2HRC,表面硬度为374HV0.3,芯部硬度为370HV0.3,符合10.9级螺栓的芯部硬度要求。且螺栓表面硬度比芯部硬度高4HV0.3,说明在热处理过程中未发生增碳现象。

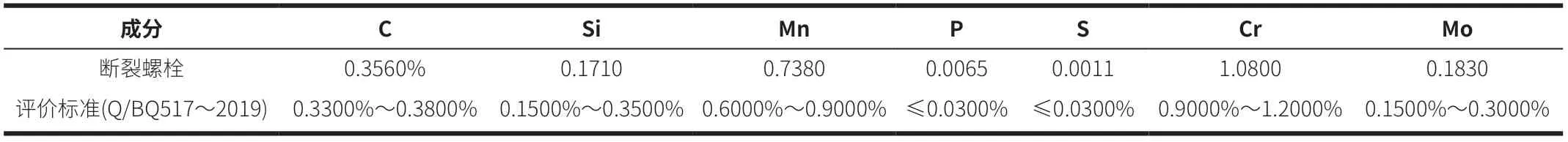

1.5 化学成分分析

按照GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》的检测要求,用斯派克直读光谱仪MAXx09-A对断裂螺栓的化学成分进行分析,结果如表2所示。可以看出,断裂螺栓的化学成分符合Q/BQB 517—2019《冷镦钢盘条》的企业标准中对SCM435钢的要求。

表2 断裂螺栓的化学成分(质量分数)

1.6 螺栓摩擦系数验证

根据ISO 16047《紧固件-扭矩/夹紧力测试》标准,用德国TEST摩擦系数试验机对同批次曲轴皮带轮螺栓进行摩擦系数检测。在保证螺栓载荷75%的轴力下,测试总摩擦系数值为0.110~0.120,满足图纸技术要求0.100~0.160(表3)。特别需要说明的是,摩擦系数测试用的垫片硬度为58HRC,粗糙度为Ra0.4;测试用的螺母采用无表面处理的10级厚螺母,螺纹精度为6H。

表3 标准状态下螺栓摩擦系数测量值

1.7 超声波轴力验证

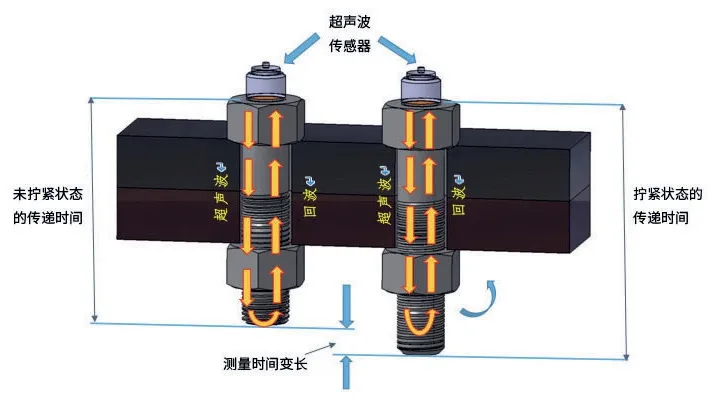

螺栓在自由状态下,内部不存在预紧力;而在紧固状态下,由于预紧力的作用,螺栓将发生形变。此时螺栓的变形量ΔL与预紧力F之间具有如下关系[2]。

式中:F为螺栓的预紧力,E为螺栓材质的弹性模量,S为螺栓截面积,ΔL为螺栓的变形量,L为螺栓副的装夹长度。

按照公式(1),螺栓超声波系统可根据ΔL计算出当前螺栓的预紧力F。

螺栓超声波系统发射和接收超声波脉冲电信号,测量并计算发射和回波电信号之间时间差。螺栓在自由状态下,发射和接收电信号之间的时间差为T0;在紧固状态下,螺栓发射和接收电信号之间的时间差为T1。电信号收发时间差与螺栓变形量的关系如下。

式中:v为机械纵波在螺栓内的传播速度。

根据公式(2)可计算出螺栓的变形量ΔL。最终由螺栓超声波系统依据ΔL并结合公式(1),可得到当前状态下螺栓的预紧力。螺栓超声波系统测量原理如图13所示。

图13 螺栓超声波系统测量原理

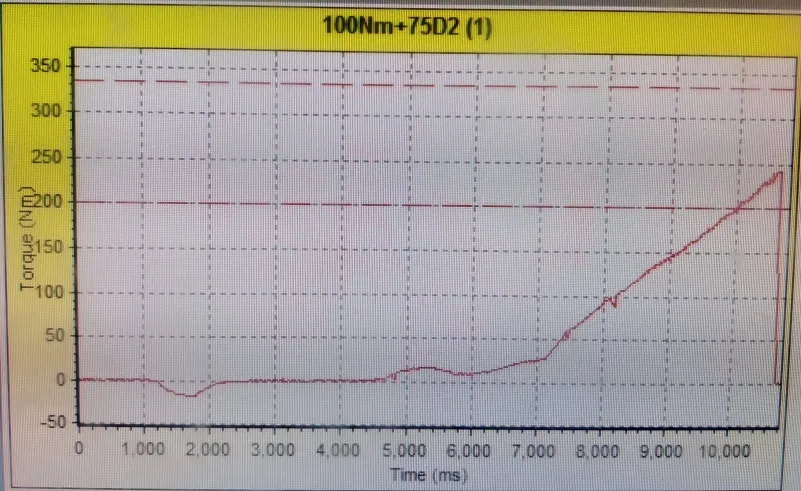

由于材料弹性模量的变化以及超声波在材料中的飞行速率难以估量,目前采用德国TEST摩擦系数试验机对轴力和超声波飞行时间的关系进行标定。对同批次曲轴皮带轮螺栓装配完后的预紧力进行测量,螺栓实际夹紧长度为26.90 mm。对装配件采用100.00 N·m+71°进行拧紧,最终拧紧扭矩为235.00~251.00 N·m(图14)。螺栓超声波测量的预紧力为117~121 kN。由于最终的螺栓受力情况还处于弹性区域,根据拧紧扭矩及测量出的预紧力之间比值,计算出系统的摩擦系数。摩擦系数计算公式如下。

图14 拧紧曲线(100 N▪m+71°)

式中:T为拧紧扭矩,F为螺栓承受的预紧力,P为螺距(取1.50 mm),μth为螺纹摩擦系数,μb为支撑面摩擦系数,μtot为系统总摩擦系数,d2为螺纹中径(取13.03 mm),Do为螺栓头部外接触直径,Dh为接触面内孔直径,Db为有效接触直径。其中,Do、Dh和Db具有如下关系。

根据拧紧扭矩和测量出的预紧力,可计算出系统的摩擦系数在0.062~0.069(表4)。

表4 预紧力测试值和系统摩擦系数计算值

2 结果与分析

从螺栓的机械性能分析,断裂螺栓的化学成分、硬度、金相组织和摩擦系数等都满足图纸技术要求。从微观断口分析,螺栓是由于服役过程中长期承受较高的交变载荷而发生疲劳失效。

从螺栓的宏观上分析,螺栓拧紧过程中,法兰面直接与皮带轮端面进行摩擦,螺栓的预紧力受皮带轮端面粗糙度和润滑剂影响较大。对同批次螺栓的预紧力进行测试,测得的预紧力为117~121 kN,满足预紧力设计要求(≥110 kN)。目前螺栓在实验室标准状态(即标准垫片在粗糙度Ra0.2~0.8,无油的状态)下测试,可以满足摩擦系统技术要求(0.100~0.160)。现皮带轮表面粗糙度为Ra2.5左右,但系统摩擦系数只有0.062~0.069,说明皮带轮端面的防锈油降低了整个系统摩擦系数,从而满足了设计的最小预紧力[3]。

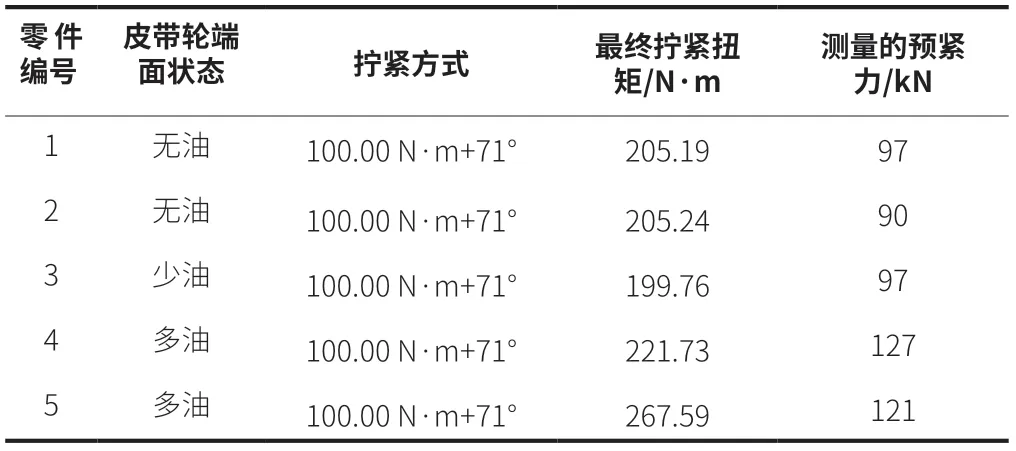

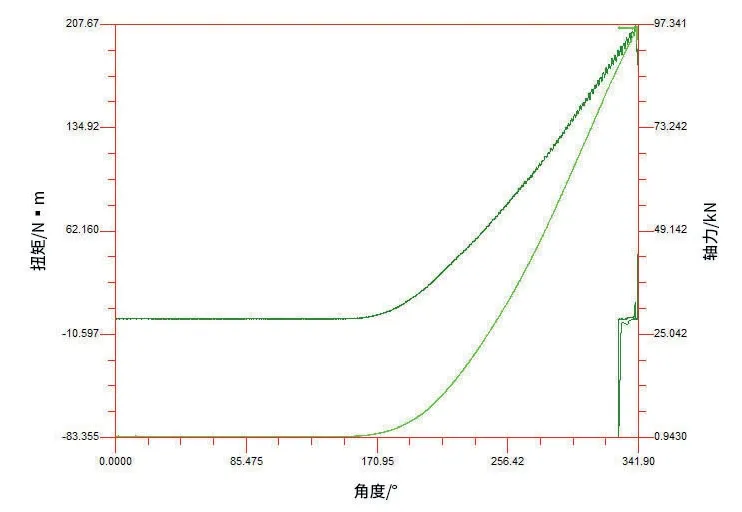

对皮带轮端面的润滑程度进行预紧力验证,在无油、少油和多油3种状态进行预紧力的比对验证(表5)。通过测试,在端面少油、无油的情况下,无法满足设计最小预紧力110 kN(图15~图17)。此项验证说明整个系统存在着较大的风险,需要考虑皮带轮端面润滑的均匀性、机加工粗糙度的稳定性、储存周期以及气候环境的影响因素。

表5 皮带轮端面不同润滑程度对预紧力的影响

图15 皮带轮端面多油拧紧扭矩-轴力-角度曲线

图16 皮带轮端面无油拧紧扭矩-轴力-角度曲线

3 应对措施

在100 N·m的基础上可适当增加转角至90°,使螺栓提高轴向力至屈服轴力附近,同时可降低应力幅,提高疲劳寿命。螺栓的疲劳松弛或者疲劳断裂与交变应力有关[4],应力幅是影响预紧螺栓联接副疲劳性能的主要因素之一。试验结果表明,受轴向模拟载荷的预紧螺栓联接副,在最小应力不变的条件下,应力幅越小,连接副越不易发生疲劳破坏。

另外,对皮带轮端面上防锈油的润滑程度进行严格控制,并对储存周期以及气候环境进行严格管控。还可考虑增加皮带轮螺栓的组合垫片,提高螺栓头部法兰刚度,同时降低了曲轴皮带轮端面防锈油粗糙度对系统摩擦系数的影响。

4 结束语

该发动机上曲轴皮带轮螺栓的失效为疲劳断裂[5]。因个别螺栓拧紧后位于弹性区,未满足最小预紧力要求,在高频振动、瞬时冲击的长期作用下,最终使螺栓的螺纹根部发生了疲劳断裂。这也反映出螺栓在预紧力设计过程中,未识别出皮带轮端面防锈油对螺栓预紧力的重大影响。特别对于曲轴皮带轮螺栓,需要明确基于什么样的条件下进行预紧力设计和试验验证,对所需预紧力关联到的系统风险因素都需要严格控制,这样才能保证质量问题不会发生。