设备远程停送电技术方案设计

2023-11-30张威

张 威

(北京金自天正智能控制股份有限公司)

0 引言

随着工业领域的信息化建设不断深入, 除了互联网以外, 云技术、大数据以及人工智能等技术, 也相继在工业生产中得到应用, 通过以上先进技术手段,工业生产中的各设备也实现了远程智慧停送电。本文以某钢铁企业为对象, 在生产中为了达到现场操作换牌信息化的目标, 针对场中所有设备的检修操作流程开展了创新, 重点采用线上智能化改造的手段, 初步实现利用手机、集控室、现场设备大屏实施远程停送电。基于此, 针对设备远程停送电的实现, 本文主要探讨远程停送电技术方案的设计, 提出可靠的设计建议, 着重体现各项设备远程控制的智能化。

1 项目概况

该钢铁企业已有三条产线, 已经完成了部分信号进入能量锁的改造, 冷床后设备已经有一套能量锁系统, 即西门子S7-300 主站带一从站, 能量锁数量为18 个; 轧线区包括两套能量锁系统, 均为西门子S7-300 主站带两从站, 能量锁数量为41 个; 轧线区包括一套能量锁系统, 是西门子1500 主站带两从站。总体来说, 能量锁系统和现场操作系统并未实现联锁。

该企业中已有设备进行定期检修, 发现故障紧急抢修时间会对企业经济效益产生直观影响。因为设备停电检修相关人员数量多, 而且面临较大的人为因素影响, 安保措施也会面临隐患, 从而增加管理难度。为此, 针对以上问题, 需要针对设备进行智能化改造, 进行远程停送电设计。

2 设备远程停送电技术设计方案

2.1 远程停送电流程

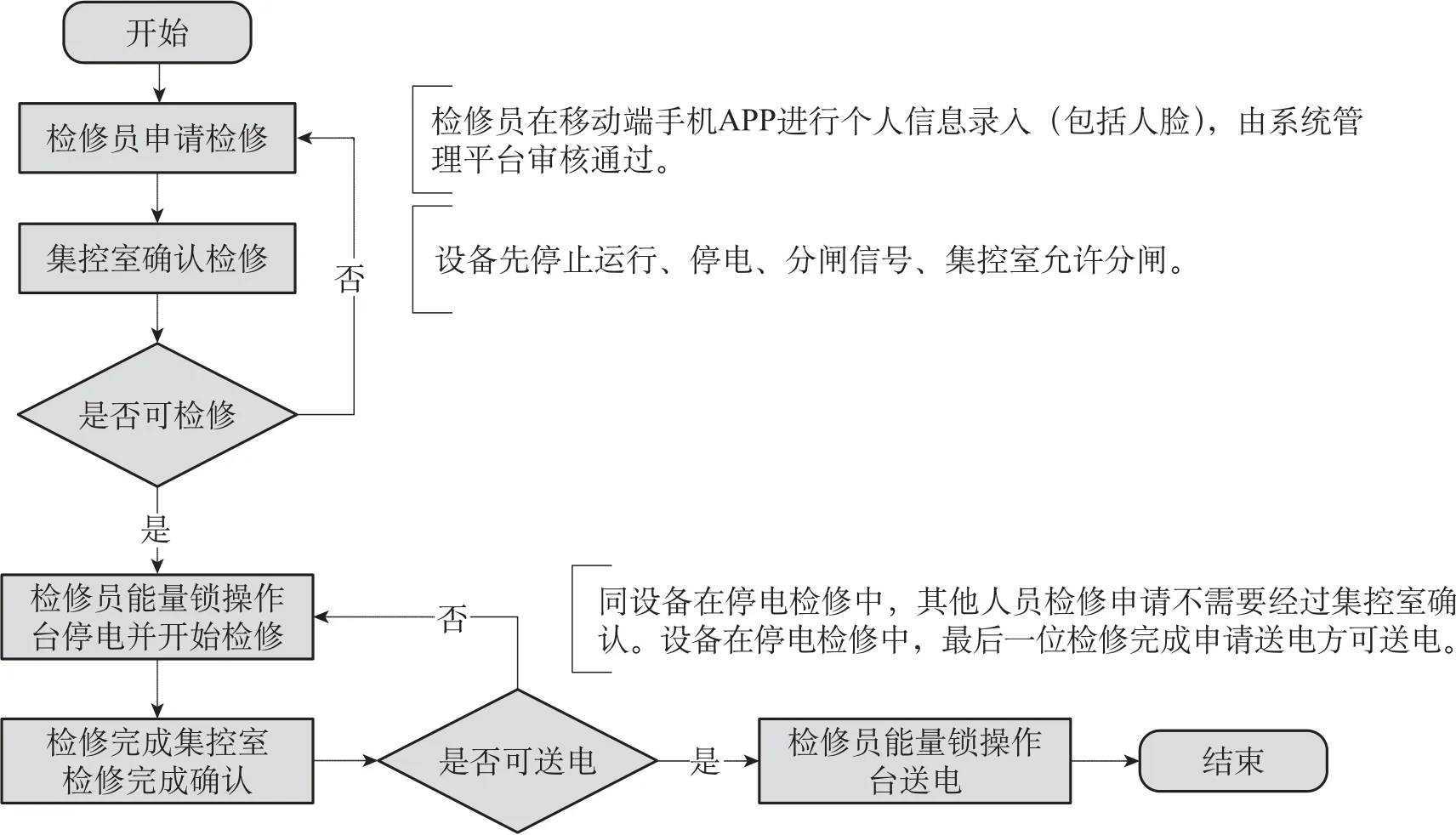

此次设计设备远程停送电, 计算机应用系统和手机APP 对接, 提出检修申请, 利用能量锁实现远程停送电。其中应用PLC 对停送电状态进行反馈, 电子智慧安全牌则代替传统的纸质安全牌, 在集控室内实现统一调度, 为人员集中的管理、操作便捷性提供支持。远程停送电流程见图1。

2.2 总设计思路

项目以车间区域进行划分, 分别为一线、二线轧线、三线轧线, 并且针对原能量锁系统整改、新增设备、区域能量锁等提出设计的建议。

(1) 原能量锁系统整改建议。ER1 电气室安装1台服务器, 服务器与CS1 操作台之间铺设光纤, 起到连接内网的作用; 服务器和1 级交换机之间铺设一根网线。除此之外, 还需增加一台交换机。原能量锁系统主站接入网络到1 级系统, 并在两者之间建立通讯,1 级系统显示能量锁状态, 上位机画面修改状态显示。设备取牌之后便不能在画面操作。整改时还需更换新的从站操作柜, 新操作箱安装了工业平板, 并在转换开关以外新增保护罩, 重新接入信号后组织调试。

(2) 新增设备。ER1 电气室需要新增S7-300PLC, 该设备包括双网卡模块, 可以支持1 级控制网络、内部从站交互网络。待接入了信号点后, 粗中轧、精轧、加热炉区需要依次增加一台操作箱。此外, 增加加热炉远程站, 并由ER2 电气室开始, 一直到加热炉从站之间铺设光纤。要求其中一组光纤作用于PLC 通讯, 一组光纤负责服务器和工业平板之间的数据交互。最后工作人员需要调试精整操作室的12m 链收集操作箱。

(3) 区域能量锁。虽有生产线均要增加区域能量锁设备, 在远程停送电平台中也增加了区域停送电流程功能, 工作人员可以直接通过触摸屏实现远程停送电操作。

2.3 远程停送电架构设计

2.3.1 系统物理拓扑网络架构

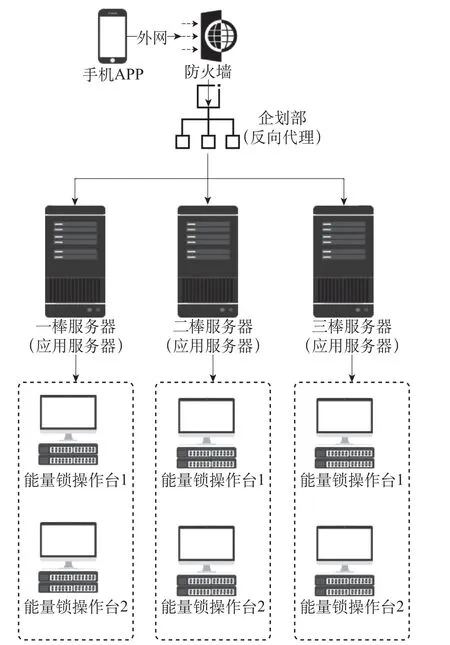

因为该企业三条产线之间有一定距离, 加上网络具有特定性, 在手机端APP 中, 发挥企划部防火墙、反向代理的作用, 与相应产线服务器连接, 便可以满足人员认证、能量锁操作台申请检修、能量锁远程停电、接收通知操作等各项操作需求。如果是PC 平台管理端和集控室, 便可以连接服务器, 展开内网通讯操作。物理拓扑结构图如图2。

图2 物理拓扑结构图

2.3.2 系统平台软件架构

此次设计设备远程停送电控制系统, 是在springboot+springcloud 微服务整体框架基础上行进行, 系框架可以实现7*24h 连续运行, 且能够保证安全性、稳定性、可操作性、可扩展性。此外, 终端方面可同时在PC 和手机APP、集控室点控屏中进行操作, 满足了多端协同操作的要求。

2.4 远程停送电流程设计

1) 整体流程

此次设计采用中小棒电子换牌系统, 主要涉及移动端手机APP、能量锁操作台触控界面、集控室PC 端这三个部分。移动端手机APP 负责录入用户的个人信息, 能量锁操作台则进行停送电的具体操作, 集控室PC 端的功能为是否允许分闸停电。整体流程如图3。

图3 整体流程图

2) 取牌设计

检修取牌的这一环节, 设计人员对电子换牌系统, 主要利用ERP 系统得到任务计划、临时性录入检修任务计划。开始检修之后, 检修人员在能量锁操作台上, 提出目标任务的检修申请, 同时停止设备的运行。执行检修任务过程中, 涵盖了申请人、目标设备、开始时间、结束时间、预计检修用时、检修说明等内容。当集控室获得检修任务信息后, 便会检查HMI 界面的运行情况, 决定是否同意检修允许停电操作。如果同意检修, 且允许分闸, 那么任务步骤将重新返回能量锁操作台, 能量锁操作台操作能量锁, 达到最终停电的操作效果。系统在智能换牌时, 作业通知主要利用能量锁操作台, 通过语音加界面这种形式, 用于联系检修工。

3) 还牌设计

检修还牌的设计过程中, 检修人员在能量锁操作台上提出还牌申请, 集控室在获得还牌申请后, 值班员结合实际, 对是否允许送电做出判断。确定集控室允许送电, 能量锁操作台便会快速收到还牌通知, 促使能量锁执行送电指令, 集控室合闸后即完成还牌。

4) 交叉作业

此次设计中的交叉作业, 包括机械、电气、流体的工作人员, 在同一时间段针对同一台设备申请检修。一般交叉作业程序会以员工为对象, 自动生成检修任务, 并根据“取牌流程”以及相应步骤执行操作, 彼此之间不会产生影响。设备目前执行检修任务过程中, 设备状态将被调整为检修状态, 检修工提出设备的检修申请, 无需经过集控室允许, 但却可以将检修申请记录予以保留。此外, “还牌流程”判断设备当下是否存在检修任务, 若还牌申请设备面临检修任务需要完成, 检修工仅还牌, 当最后一名检修工提出还牌申请后便可以还牌, 从而表示设备可送电。

5) PLC 控制系统

此次设计中的配电柜, 对其进行远程分合闸改造。远程分合闸系统PLC 负责采集抽屉单元回路需要读取的所有元件状态数据, 随后发出控制指令, 完成低压塑壳断路器分合闸处理。利用轨道巡检机器人、球形数字高清摄像头, 按照系统传输的分合闸数据,实时跟踪并监控动作回路, 采集到现场画面后传输到集控室中, 从而实现低压供配电系统送电。

6) 控制系统数据中继

PLC 数据利用OPC (Object Linkingand Embedding for Process Control, 过程控制的OLE) 协议进行转换,成为上层软件所需数据[1]。这里提到的OPC 协议, 是面向过程控制提出的一种设计标准, 访问现场设备过程中, 采用统一的标准接口, 并提供给用户。OPC 的应用, 建立Windows 应用程序、现场过程控制应用之间的联系[2]。此外, OPC 标准在微软公司提出的OLE技术要求下, 利用标准OLE/CUM 接口, 将OPC 技术和OLE 2 技术结合, OLE 标准可以支持不同的微机实现文档与图形的交换。因为OPC 具有协议转换功能,所以在远程停送电设计中, 可以将各协议转换为满足用户需求的通讯协议。利用OPC 协议和PLC 控制系统连接, 对数据上传、下达加以控制, 以指令控制WEB 端、移动端, 实现对设备的远程停送电操作。

7) 停送电流程APP

作业现场所有工作人员通过移动端APP 界面提出停电申请, 按照具体的流程需求, 设置一级审批、二级审批。其中一级审批需要在调度室审批后进行停送电操作, 而二级审批则是调度室完成审批后, 再由上级领导审批, 只有通过两级审批方可进行停送电远程控制[3]。待通过了审批后, 电工按照指令进行停电处理, 此时程序便会按照接收到的指令自动执行电子挂牌。如果有多名工作人员面向一台设备展开停电操作, 那么电子挂牌数量也会增多。电子挂牌数量为零, 此时可达到送电要求。

按照规定, 提出设备停电申请的工作人员同样具有送电申请的权限, 这主要是为了避免流程混乱, 也为操作回溯提供了方便[4]。若施工人员交接时并未完成停电操作, 那么提出停电申请工作人员便可以向下一班操作人员进行记录转接, 继续执行送电申请操作。

3 设计效果

设备远程停送电系统设计完成后, 分别对手机端申请、确认、查看流程等进行测试。通过测试得出结论, 在系统中增加人员定位功能, 工作人员务必要在厂区200m 内, 进行手机终端的有效操作, 以免工作人员未到时, 提前申请停电。此外, 在系统中增加检修、点检方、电气人员三方确认流程, 确保停送电操作能够由多方同时知晓并确认。

4 结束语

综上所述, 根据钢铁企业实际, 针对设备进行远程停送电控制, 大力应用云计算、大数据以及人工智能等技术手段, 一方面可以提高设备控制与管理的效率与精度, 保证生产质量。另一方面在远程停送电的作用下, 一旦发现设备故障, 可以马上通过手机APP 或者其他操作端进行处理, 避免故障影响范围扩大, 从而为设备的运行稳定性、安全性奠定了基础。