双层预制舱技术在变电站中的应用

2023-11-30刘文平张晴晴蔡根满徐俏明

曾 威 刘文平 张晴晴 蔡根满 徐俏明

(南方电网广东中山供电局)

0 引言

随着我们国家城市化的不断推进, 变电站的建设征地困难越来越大, 周边居民对电站的敏感度越来越强。传统的变电站占地面积大、建设工期长、安装调试成本高、运维费用高等诸多问题日益突显[1-3]。预制舱式变电站的建设包括工厂化生产和现场组装两个过程, 可以减少变电站的占地面积、缩短基建周期、降低调试成本, 是未来变电站的主流建设模式之一[4]。

预制舱式变电站最早在欧洲、美国、日本等发达国家应用, 由于其具有占地面积小、安装简单、基建时间短等优点, 在国外得到了推广应用[5]。国内从2013 年开始预制舱变电站的设计、设备、施工等方面研究, 并加快推进预制舱式变电站试点工程。但这些试点项目存在空间利用率低、现场施工难度大、集成度不高、抗恶劣环境性不高[6-7]。

迫切需要研究一种双层预制舱设计建设方案, 高压室、主控室双层预制舱应用多舱体组合技术、集约化电缆敷设技术、集中化消防技术、一体化制冷技术, 具有占地用地面积小、消防系统智能联动、建设周期短、调试成本低等特点。

1 双层预制舱结构

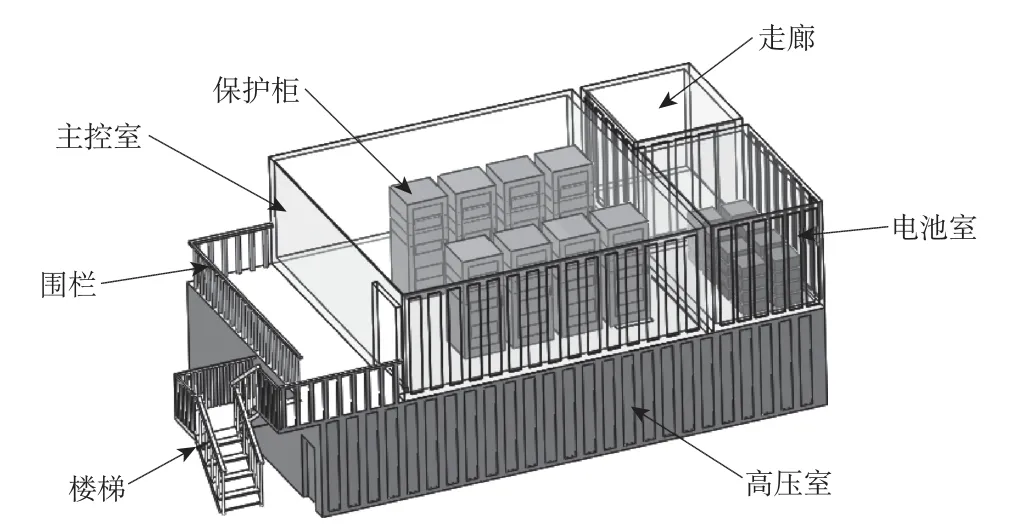

双层预制舱由一楼10kV 高压室预制舱、二楼主控室预制舱与蓄电池舱、登舱梯及围护等部分组成,如图1 所示。

图1 双层预制舱结构设计图

1.1 高压室预制舱

高压室预制舱内两旁安装有10kV 开关柜, 预制舱单元分模块运输至现场拼接安装。室内配置有挂轨巡检机器人, 具有拍照摄像、红外测温、局放检测、智能识别等功能, 实现对高压室设备的实时监控与故障预警; 室内配置微正压工业空调和除湿机, 确保室内温湿度符合要求, 并设置通风专用风道, 提高通风效率; 室内设置开关设备的专用泄压通道, 确保压力往舱外泄放, 确保作业人员安全, 如图2 所示。

图2 高压室预制舱图

1.2 主控室预制舱

主控室预制舱包括二次屏柜、一二次电缆层通道、监控计算机、通风设备、消防、照明等部分, 预制舱单元分模块运输至现场进行拼接安装; 配置微正压工业空调和除湿机, 并设置专用风道, 控制室内环境温湿度符合要求, 如图3 所示。

图3 主控室预制舱图

1.3 登舱梯及围护

方便运维以及保证安全, 共设置有两套登舱梯及防护围护。登舱梯、围栏、扶手等采用不锈钢材质,保证防腐效果; 登舱梯表面铺设有防滑垫, 确保工作人员作业安全。

2 双层预制舱关键技术

2.1 多舱体组合技术

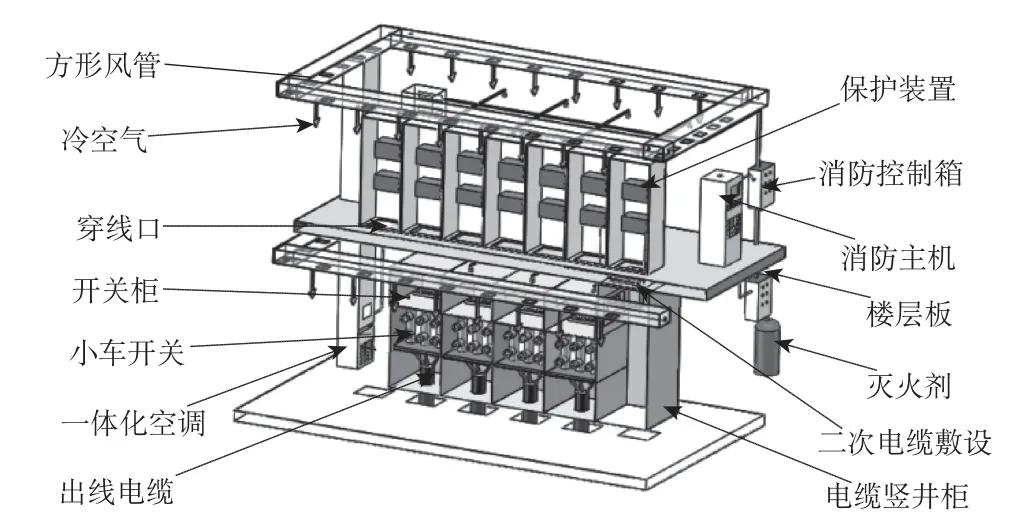

双层式预制舱变电站主要分为一楼10kV 高压室预制舱和二楼主控室预制舱两部分。一楼10kV 高压室预制舱主要包括: 一体式空调、方形风管、小车开关、开关柜、10kV 出线电缆、电缆竖井柜; 二楼主控室预制舱主要包括: 消防主机、消防控制箱、一体式空调、方形风管、穿线口、保护装置、楼层板、灭火剂, 如图4 所示。

图4 双层预制舱组合设计图

通过在高压室预制舱中支柱加固后在上层板层上直接架设一个主控室预制舱, 可以有效节省复杂防雨结构的预制舱舱顶雨水导流板安装费用。且通过垂直安装预制舱结构, 可以直接将二楼预制舱交流电源柜出线电缆穿线进入下层高压室预制舱, 电缆敷设穿线工程只需要简单打开板层金属封板, 不存在对楼层水泥板块开槽封堵的问题。且双层预制舱板层间电缆敷设距离相对于水泥双层建筑或平铺式预制舱建设都大大缩短电缆长度, 节省电缆费用。

双层预制舱拼装方式建设, 可以防止下层预制舱顶部受太阳直射所造成的温度上升。可以有效节省这部分散热需要消耗的冷却电能。若下层预制舱冷却系统完全失效, 可以通过应急通风窗口与下层联通。将上层冷空气灌入下层一次设备舱保证双层预制舱可靠散热。

2.2 集约化电缆敷设技术

通过将高压室开关柜的控制电缆、光缆、网线、同轴电缆、消防电缆、装置电源线等二次电缆从电缆竖井柜一侧敷设进入主控室; 且在竖井箱内按分类整齐编号排好。拆除电缆竖井箱箱体封盖螺丝即可清晰检查电缆敷设方式, 方便变电站综合自动化改造、故障查找、缺陷处理、防小动物检查等工作。

双层预制舱结构组装过程中往往会预留多个对接穿线窗口, 下层监测数据直接通过普通电缆传输至主控室预制舱的监控主机, 不需要为这些通信电缆专门敷设一条多芯控制电缆, 特别是后期改造增加电缆敷设时, 多层组装式预制舱变电站无需考虑电缆沟重新敷设以及新增电缆所需要的费用支出, 直接可以在预制穿孔或者专用方形线槽增加电缆。

当采用短距离无线传输模块进行数据传输时, 双层预制舱及多舱体上下左右拼接的方式更加有利于短距离无线信号传输, 可以保证数据传输更加可靠、完整、高效、快速。距离短, 电磁波传输效率肯定会明显提高。且独立终端模块的供电线缆敷设更加容易,可直接从墙内线槽取出电源电缆, 或通过中间通孔将通信电缆从上面往下面传输。

2.3 集中化消防技术

高压室预制舱设置七氟丙烷气体瓶, 将气体输送管接入一二层预制舱的消防控制箱中, 管道从控制箱顶部引至每层预制舱的顶部, 在每个设备的上方都设置一个灭火喷头, 在喷头附近区域设置多个烟感及温感探测模块, 通过集中消防控制主机实现分区域独立喷洒灭火, 避免七氟丙烷气体消耗。每层消防控制箱都安装于同个垂直区域, 并将消防控制主机设置于二层主控室预制舱消防控制箱附近, 方便控制电缆及消防告警信号线的敷设接入, 也便于维护单位对消防系统的日常维护测试。

当高压室预制舱发生可疑烟雾时, 会产生一定不可见烟雾, 此时属于火灾的阴燃阶段。从不可见烟雾到可见烟雾阶段的火灾持续时间可长达0 ~120min[8]。需要消防主机对烟雾能够快速启动监测, 并及时发出告警信号, 并进行数据存储, 这种联动机制需要二次电缆非常可靠, 而如果采用平铺式建设, 会导致每个监测单元都加装信号转发模块, 或者需要大大拉长控制电缆, 复杂又远距离的控制电缆给主机的控制输出带来较大的隐患。消防主机监控系统集中了多个传感器数据采集、储存、分析、控制输出、告警输出、人机交互等各项功能。

2.4 一体化制冷技术

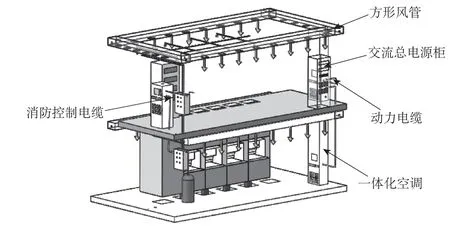

通过在分别在一楼二楼预制舱顶部四周挂设宽600mm 厚300mm 不锈钢方形风管, 一体式空调将冷空气直接从空调顶部灌入风管, 冷空气进入风管并通过风管朝下部位切割出来的方形出风口排出, 出风口数量根据设备散热区域均匀分布, 可以对出风口下面的保护装置进行有效降温, 避免传统的柜式空调只能对室内的某个角落进行局部降温[9-10], 提升空调制冷效果, 如图5 所示。

图5 制冷系统设计图

一体化制冷系统通过多点温度传感器采集上下两层舱室内的每个设备角落的温度, 将采集到的温度数值传给集中控制装置, 通过调节每个预制舱内的冷气出风阀门, 来满足不同设备区域对温度的要求, 也可以通过调节风向阀来调整对设备的吹风角度, 避免直吹导致局部过冷凝露。

管道通风散热模式相当于小型楼宇中央空调系统, 通过2 台总控制主机集中控制两侧18 个出风口冷气排放。每个冷风窗口设置数字温度传感器监测相应出风口的温度变化, 以此判断管道冷气排放全部畅通。若按照传统的冷却方式, 必须安装6 台柜式空调, 按每台柜式空调最短要敷设至少两条4m 制冷铜管计算, 一层主控室空调单铜管敷设就将近50m, 长距离的铜管敷设投资巨大, 随着铜管的接口的老化必然会导致制冷效果的降低。每台室内机需设计冷凝水的排放管道, 随着使用时间的加长而逐渐老化, 管道经常会发生漏水情况, 严重威胁设备的安全可靠运行。

2.5 高压室防爆技术

传统变电站在高压室设备上面加装防爆墙来防止爆炸, 由于预制舱高压室空间小且密闭, 且主控室位于高压室上层, 如高压室开关柜防爆后产生的高温气体及热熔物未泄压至室外, 会对人身和设备形成安全隐患。将高压室各开关柜的泄压通道集中, 通过泄压通道将爆炸物泄压导至室外。这种高压室防爆设计能够确保一次设备燃弧故障时将压力泄放至预制舱外部, 防止因爆炸造成变电站一、二次设备损坏, 确保作业人员的人身安全。

3 双层预制舱技术优势

3.1 设备运行可靠

预制舱主控室集成了消防系统主机、一体化空调集控总机、遥视系统总机、设备状态采集总机。集合所有交流馈线于同一屏柜区域, 若所有预制舱通过平面布置方式建设, 将导致大量的交流电源电缆通过电缆沟到各个预制舱室, 长距离的电缆沟不但增加了负荷电缆的投资, 也给以后查找交流电源异常增加了困难。一次设备室与主控室上下组合, 减少高压室通往主控室电缆的敷设。主控室内消防控制装置、采集终端简易控制输出信号箱、主控室内的消防主机输出的控制信号需要直接通过铜芯电缆与控制终端对接, 保证其控制单元如报警器、风机阀门可靠动作。

高压室预制舱设置于主控室下方。当运行人员对开关进行遥控分合闸时, 可以很清晰的听到下面有开关动作的声音, 可以非常肯定开关做出了实质性动作, 而非遥控出口失败或者开关拒动。为下一步确定设备真实状态提供了有力的信息反馈, 对于运维人员来说是一个很好的感知信号, 简单、方便、高效、易实现。

对于小型变电站可以考虑两层预制舱都在工厂完成组装调试, 高压室预制舱与主控室预制舱的大量通信电缆及电源对接都可以通过电缆竖井箱进行对接,需要检修查找回路时, 只要卸下电缆竖井箱的盖板四个螺丝即可看到里面整齐排列的各类电缆。

3.2 减少施工成本

预制舱分散布置, 平铺式建设的方案不利于集中控制系统的安装与调试, 特别是遇到需要对接大量的二次回路的两部分预制舱, 需要敷设大量的电缆线路, 需要对柜底部多个部位进行现场施工开孔、封堵。会造成大量的粉尘、烟雾及其他有毒气体。

在电缆沟内, 控制电缆与电力电缆之间保持大间距敷设, 以最大限度地减少在电缆沟内控制电缆被强电干扰。上百个不同舱室的控制终端设备如果按照平铺式对接预制舱的方案将需要土建开挖几十条电缆沟敷设电缆, 这种土建工程需要消耗较长的建设工期,严重拖延了预制舱变电站的建设速度, 且电缆的大规模交叉敷设给后期维护也带来较大的查找困难。为满足智能远程巡视的要求, 变电站内各个设备舱内需要安装多个摄像头以满足对现场的实时视频监控, 这些监控摄像头需要多路输出输入回路如直流电源线、告警控制线、网线、光纤, 监控主机一般设置于主控室的一个屏柜, 与下层高压室内所有监控摄像头需要直

3.3 安装调试可靠方便

通信电缆在变电站内数据与信号的转换过程中起到了关键的角色。提高接线技术水平、为电网的安全稳定运行提供技术保障, 是变电站电缆敷设及二次接线工作中的主要内容。而集约化电缆竖井大大缩减人工分区域、分舱体、分设备室接线的工作量, 将下层一次设备舱的开关柜二次电缆直接从开关柜的侧面直接引出穿入上层主控室, 可以直接在上层主控室对下面的一次设备进行联调, 调试过程中技术人员沟通方便, 近距离沟通调试信息提高了调试效率, 调试难度大大降低, 省去了大量调试人员的安排。控制电缆、通信电缆、电源电缆的短距离对接也大幅度提高了设备联动的可靠性。

在调试过程中, 往往需要与电缆对侧设备进行紧密沟通联调。传统的沟通方式是通过手机或者无线对讲机进行沟通, 信息互通及时性较差。而上下拼装组合预制舱就在旁边或者就在上面通过开出的电缆孔洞就足够进行上下互通信息且可以及时传达, 方便调试安装人员之间的面对面语音沟通。

4 结束语

本文设计的双层预制舱方案已成功应用于中山供电局某变电站, 如图6 所示。通过一二层预制舱单元精准拼接, 实现了舱间线缆即插即用, 比传统变电站建设周期缩短了3 ~4 个月, 占地面积减少了约25%, 现场调试成本降低了约40%。运行一年以来, 通过该站日常巡视维护情况, 双层舱体未见渗水痕迹, 消防系统运行良好、隔热性能良好、舱内制冷通风设备运行正常。

图6 双层预制舱外观图