沥青混合料离析的成因与防治措施

2023-11-28王金阳

王金阳

(中铁十六局集团第四工程有限公司,北京 101400)

0 引言

沥青混合料离析是道路工程施工中常见的问题,给道路的使用寿命、耐久性和行车安全性带来了一系列不良影响。为了有效预防和解决沥青混合料离析问题,深入了解其产生的原因并采取相应的预防措施显得尤为重要。本文旨在系统研究沥青混合料离析产生的原因,并提出可行的预防措施,希望能为改善道路质量、延长道路使用寿命和提升行车安全性提供理论和实践指导。

1 沥青混合料离析特性和离析参数

1.1 沥青混合料离析特性

1.1.1 混合料温差特性

离析是指沥青混合料中的粗集料与细集料分离或沥青内部发生相互分离的现象,碾压成型后表现为粗集料与粗集料聚集或细集料与细集料聚集在一起的现象。普通沥青混合料主要依靠胶轮压路机对路面的搓揉进行压实成型,而在胶轮压路机搓揉的过程中,又依靠沥青本身的流动性来带动集料的重分布,因而施工过程中应使混合料保持适宜的流动性[1]。沥青路面的温差特性是指施工时路面竖向或者横向位置的温度差,温度差异过大会导致混合料在路面上凝聚成较大的块状团块,失去了良好的流动性,碾压过程中容易出现离析现象。同时,温度差异过大又会引起混合料内部的分离现象,即粗集料与细集料的分离,粗集料聚集在低温区域,细集料则在高温区域堆积,这种离析现象降低了沥青与集料的粘结力,影响了路面的稳定性和耐久性。

1.1.2 混合料配合比特性

配合比是指沥青与不同粒径集料按一定比例进行掺配,实际施工过程中,由于料源不稳定和拌合站设备未进行正确标定而容易引起级配变异,通常级配变异性越大,出现离析的概率也越大。

1.2 沥青混合料离析参数

沥青混合料的级配、沥青含量和空隙率变化通常作为评价沥青混合料离析的重要指标。施工过程中通常采用离心抽提法和燃烧炉法确定这三个指标,离析程度可根据表1确定。

表1 离析评价指标及其容许变化范围

2 沥青混合料离析的类型

2.1 级配离析

热拌沥青混合料由一定级配比例的沥青、粗细集料和矿粉组成。这些集料颗粒在沥青黏附作用下形成颗粒堆积结构,在拌合、运输和摊铺过程中,原本散状的颗粒材料被沥青包裹后形成整体混合料的堆积特点,但高温状态下沥青黏度较低,在外力作用下仍然具有散状颗粒的特点,因而在运输和摊铺碾压过程中,不正确的方式会使得沥青粗细集料分离,最终表现为半幅离析、带状离析和团状离析。

2.2 温度离析

高温使得沥青分子间的相互作用减弱,分子之间的运动能力增强,从而使沥青具有较低的黏度;低温使得沥青分子间的相互作用增强,沥青黏度增大,难以流动。在拌合、运输、摊铺和碾压阶段,由于沥青混合料表面温度的散失,部分位置温度差异较大,在相同压实功下,沥青路面会产生不同的压实度和空隙率,压实度低、空隙率高的地方容易产生水损害,从而降低了沥青路面的使用寿命。

2.3 摊铺离析

在螺旋布料器的分料过程中,推进混合料的力量可能不均匀。例如,由于链条箱和螺旋吊架处的摩擦或堵塞等原因,可能会导致混合料在该区域的推进不畅,造成离析;摊铺机的施工参数,例如速度、转速和螺旋吊架的角度等,也会影响混合料的分布情况[2]。此外,螺旋布料器将混合料输送到端部,在端部与端板之间,较大颗粒的粗集料可能会因为重力作用滚落或堆积,这样就会导致端部区域相对较多的粗集料,使得该区域与其他区域的配料比例产生差异,从而形成端部离析。

2.4 碾压离析

摊铺机和压路机在设计上可能存在一些不均匀的部分,例如辊筒宽度、振动器布置、压实器排列等。由于机械结构的限制或一些制造偏差,造成了压实功在纵向和横向分布上的不均匀性,从而引发离析。

3 沥青混合料产生离析的原因

3.1 沥青混合料级配设计不良

较好级配的沥青混合料在摊铺碾压过程中动能较小、集料间黏聚力大,在外力作用下不易发生滚动,离析发生的可能性较小。集料颗粒大小、形状系数和比表面积决定了集料颗粒的几何特征。粒径较大的颗粒,在运动过程中具有较大的动能,这可能会导致颗粒在沥青混合料中滚动、碰撞或产生分离,从而影响混合料的均匀性;比表面积较小的颗粒上所附着的沥青相对较少,这可能会导致这些颗粒在运动过程中更容易脱离沥青的粘结,从而增加混合料的离析风险;形状系数差的颗粒在运动过程中可能会发生旋转和翻滚,并对周围的颗粒施加额外的作用力,这可能导致颗粒之间的分离和滚动,从而影响混合料的均匀性和稳定性。

3.2 材料堆放与运输过程中产生的离析

大颗粒集料比小颗粒集料具有较高的惯性和较差的自稳定性,容易受到外力的作用而产生滚动。当堆料高度过高时,由于自重、振动或其他力的作用,大颗粒集料更容易滚动到料堆的外侧,如图1 和图2 所示。相比之下,小颗粒集料由于表面积较大、颗粒间的接触更紧密,具有更好的自稳定性,不容易发生滚动,如果未将离析的集料进行处理而直接投放到传送带上,在相同拌合水平下,混合料更容易出现离析现象。

图1 堆料产生的集料离析

图2 采用单一输送带堆料导致的离析

部分拌合站在下料过程中存在一次装料的情况(如图3 所示),导致较大颗粒的集料滚落至两边造成离析。此外,如果下料速度过快,混合料在下落过程中会受到惯性的影响,导致较大颗粒的集料滚落至两边,而较小颗粒的集料则相对集中地下落,这也会导致混合料的不均匀性和离析。

图3 一次装料

3.3 摊铺过程中产生的离析

摊铺过程中,料斗内的混合料是通过刮料板进行传送,在刮料板输送过程中,料斗中间的混合料比斗两侧混合料先行传输,在收斗时,斗两侧混合料才会进行传输,这样就会产生收斗离析;螺旋布料器在传料过程中,粗集料会传送至摊铺机两侧,导致两侧的离析,而螺旋布料器处的挡板底部距离地面过高,又会导致层厚位置的上下离析。

3.4 碾压过程中产生的离析

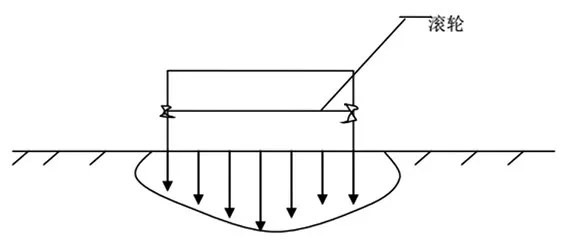

压路机由于其自身的机械原理,在对沥青路面进行碾压的过程中,沿轮胎宽度方向上会产生不同的击振力,轮胎中间击振力大,两侧击振力小(如图4 所示),因而会产生不同的压实效果。

图4 压实轮下应力分布图

4 施工中对混合料离析的控制

4.1 集料的管理

沥青路面施工中所用的集料应保证稳定的料源,各生产厂家中应统一筛孔尺寸,根据振动筛的类型、安装角度、筛面面积等确定合适的筛孔尺寸,生产厂家中所用的筛孔尺寸可参照表2进行。

表2 筛孔尺寸

从料场运至拌合站的集料应分类堆放,堆放过程中应严格控制集料堆放高度,避免料堆过高导致大料往两侧滚落造成离析。

4.2 沥青混合料生产及运输过程控制

(1)拌合站成品仓卸料时,应分批装料,先将混合料卸至车厢前端,然后移动车辆,将料卸至车厢后端,最后填装中间(如图5所示)。

图5 混合料装料顺序

(2)运输车辆将混合料运至施工现场时,在将混合料卸至摊铺机料斗过程中容易产生离析,因此,在运输车后厢板两侧应焊接两块弧形钢板(如图6 所示),避免运输车卸料过程中两侧产生的滑落离析。

图6 运料车后厢加装钢板

4.3 沥青混合料摊铺离析的控制

(1)运输车将混合料倒入受料斗的过程中,应连续大批量倒入,避免少部分混合料滚入料斗,同时卸料过程中应避免粗集料滚入刮料板输送器中,多台运输车辆往料斗中卸料时,尽量缩短各辆运输车之间的卸料时间。摊铺过程中,摊铺机料斗中的混合料传送至螺旋布料器,螺旋布料器通过自身不停的转动将混合料传送至两端,在传送过程中,螺旋布料器应连续匀速地转动,以免造成局部缺料现象的出现。

(2)摊铺前应选择合适的摊铺机宽度,摊铺宽度过宽时,混合料运输距离过长,粗集料往两侧集中,造成道路两侧或摊铺机搭接处出现离析。

(3)螺旋布料器的高度应与集料粒径和摊铺厚度相适应,一般布料器的位置应保证混合料能覆盖其2/3以上,以使混合料能在螺旋布料器的转动下均匀地摊铺在路面上。

(4)在螺旋和前挡板之间加装上下高度可调的前导板。通过调节离地间隙,可以控制物料在摊铺过程中的流动和分布,确保材料均匀铺设,并防止滚落现象的发生,此外,采用橡胶板结构可以起到两方面的作用:首先,它可以防止较大的料块向下滚落,保持摊铺过程中的材料均匀性[3];其次,橡胶板的柔性可以避免螺旋卡死的情况发生,确保顺畅的卸荷作用。

4.4 沥青混合料碾压离析的控制

在生产和安装过程中,确保振动压路机钢轮激振器的精确制造和准确安装。通过使用高精度设备和严格的质量控制标准,确保振动激振器的尺寸和位置满足设计要求,通过调整振幅、频率和相位等参数,使得振动轮在压实过程中的振动能够更加均匀地分布在振动轮宽度方向上,减少碾压离析的可能性。通过将起振轴的旋转方向改为逆向,可以改变钢轮在振动过程中对道路表面的力学作用方式,使得道路表面受到的振动力更加均匀和稳定,从而降低了发状裂纹的风险。通过在车架和行走马达之间安装防振橡胶悬架结构,可以有效地减少对道路结构的冲击和损伤,并提高车辆行驶的平稳性和舒适性。

5 结束语

综上所述,配合比、温度变化、施工中各工序等因素都可能导致沥青混合料离析的发生。要想减少离析现象的发生,必须在施工前制定相应的措施,从集料管理、沥青混合料拌合、摊铺、碾压等4 个方面科学合理地控制施工过程;设计沥青混合料配合比时,要综合考虑材料特性、施工环境和使用条件等多个因素,以减少离析的可能性。