异型烟与标准烟共线自动入库研究与应用

2023-11-24冯仁宇王佳伟傅俊杰孔振明

张 翼,夏 凯,冯仁宇,王佳伟,傅俊杰,孔振明

(1.上海烟草集团有限责任公司,上海 200000;2.上海卷烟厂,上海 200000)

0 引 言

近些年,随着卷烟消费需求的增长和卷烟行业供给侧改革的深入推进,以中、短、细、爆为特点的异型规格卷烟(简称“异型烟”),从最初的几十种发展到了200多种,异型烟销量呈快速增长的趋势,异型烟市场已成为卷烟企业的必争之地[1]。由于异型烟箱装的包装形式、尺寸规格与传统标准规格的卷烟(简称“标准烟”)存在较大的差异,不少卷烟厂根据不同的件烟类型使用特定的输送缓存线并采取对应抓取机器人的方式实现两者的共线自动入库。因此,如何在真正意义上实现异型烟与标准烟的共线自动入库、柔性化生产成为了卷烟企业所面临的共同课题。

1 背景需求

上海卷烟厂浦东科技创新园区成品件烟库入库系统是按标准规格的件烟尺寸要求设计建造的。随着生活质量的日益提高,人们对卷烟产品吸味、外包装等的需求越来越多样化、个性化。卷烟生产也越来越向多品种、小批量、短周期的方向发展[2]。工厂以市场需求为导向,为满足异型烟自动入库的生产需求,在原有系统的基础上进行了就地技改,通过输送线改造、加装额外检测设备对码垛机械手进行了优化,使多种不同品规件烟能通过输送主线进入相对应的缓存道,被机器人抓取码垛入库。

2 系统改造及技术方案

烟草标准烟成品生产物流入库的基本流程如下:首先卷接包生产线将条烟生产后,经输送线输送至装封箱线合成件烟后,再将件烟输送至分合流及机器人码垛系统进行码垛,码垛完成后输送至入库站台,最后由系统调度堆垛机,从入库站台叉取件烟托盘,再将件烟托盘运送至高架库货位进行存放[3]。

上海卷烟厂浦东园区技改项目中工艺物流的部分主线已基本完成,物流成品库可满足标准软硬件烟的全自动入库需求。其中件烟自装封箱机出口后经件烟输送线、分流机构、螺旋提升机、条码扫描自动分道、机械手码垛、套膜机套膜等流程后入成品高架库,整套设备流程完备。

异型烟由于外观尺寸、烟箱上条码的位置方向和码垛形式不同,在标准烟共线物流入库的过程中会产生输送线不匹配、条码无法识读、码垛机器人无法处理等问题,而本系统改造的目的即为解决这些技术难点。

2.1 件烟输送线改造

从异型烟件烟装封箱机出口开始,件烟输送系统就面临多规格件烟输送方向、输送尺寸、合流汇流与标准烟同时输送的问题,为此主要进行了三个方面的设计及改造。见图1、图2、图3。

图1 件烟箱转向装置

图2 异型、标准烟共线输送

图3 适应各尺寸的分合流转向设备

在装封箱机出口将原件烟输送线改造为带旋转装置的输送线,对若干种类异型烟进行转向处理,使其输送方向与标准烟保持一致,便于后续分拣和码垛;对原有输送线进行拓宽改造,增加输送线的宽度与转向半径,使其可通过最大宽度的异型件烟,同时对缓存、积放功能进行扩充和优化;改造了大量的靠边、围挡和输送线分合流设备,在输送过程中对件烟姿态进行调整,使全尺寸件烟在输送过程中均能基本保持一致靠边行进。

2.2 条码识读器改造

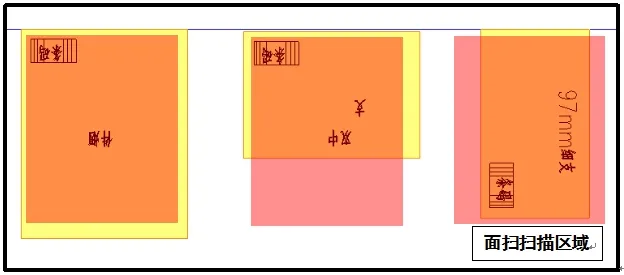

因异型烟的烟箱尺寸变化较大,尤其是烟箱厚度与标准烟箱的差别较大,且部分异型烟箱上的条码方向与标准烟箱相差90°。根据异型烟箱特点,一种方案是采用组合式条码识别器。其中,固定式条码识别器与烟箱前进方向呈90°放置,用于识别标准烟箱,以及条码方向与标准烟箱相同的异型烟箱;另一台条码识别器的安装位置与烟箱前进方向一致,用于识别条码位置不确定、条码方向与标准烟箱相差90°,且高度不固定的异型烟箱[4]。但在此改造方案实际测试过程中,由于件烟运动速度较快,垂直方向线扫传感器对运动件烟的条码识别率较低,漏扫情况非常普遍,结果如表1所示。另一种改造实施方案是通过选用基于图像的读码器面扫替代原有线扫,以实现所有条码的识读功能,该设备识读性能上除能正确识别基于CODE128格式的1号工程码,同样具备主流二维码QR的识读功能,可为今后卷烟二维码的应用,保留技术储备与改造的可能,如图4、图5所示。

表1 条码扫描识别测试表

图4 图像面扫的扫描区域示意图

图5 图像面扫的读码器方案及原理

改造完毕后实际测试条码识别率为100%。

2.3 分拣缓存物料检测光栅改造

成品件烟库抓取站台位通过电控连锁信号判定满足抓取条件时,机器人进行抓取码垛最终形成满托,待后续工艺流程进行转运处理。其中安装于抓取站台位的光电管作为信号触发器件需根据件烟尺寸、抓取数量进行调整和安装,以软中华为例,单次最大抓取数量为3个件烟,为满足正常流程单牌号传感器的安装数量,需等同于单次最大抓取数量,如图6所示。

图6 原件烟检测传感器方案

在实际生产过程中发现,现场偶发件烟输在送至抓取站台的过程中,因外围因素如封箱带粘连设备所造成的件烟偏转情况,致使该件烟的站位会影响后一抓件烟的摆放,更有甚者会使整托件烟翻落,为避免上述质量隐患,另需一传感器加以判定件烟姿态。

鉴于异型烟规格尺寸偏差较大,单设4个传感器不适用不同牌号件烟占位检测及偏转检测的需求,要实现单缓存通道对7种品规件烟的检测,合计需要29组传感器,显而易见上述方案不适用现场实际情况,如表2所示。

表2 异型烟尺寸与抓取方式表

因此改造方案选用光栅作为联接现实与设备的重要媒介,单套设备既能实现件烟的柔性占位检测功能及件烟的姿态检测功能。当上位系统下发工单时,电控系统即可明确来料件烟垛型并自动切换光栅检测点位,实现7类件烟的占位检测及异常检测功能。

在件烟占位检测功能上,光栅将取代原有传感器识别件烟的功能,用以检测需求量的烟包被输送设备正常输送至机器人抓取站台,当系统需求数量等同于件烟检测数量时,程序触发,连锁信号机器人对件烟牌号进行抓取。

在件烟偏转检测功能上,当烟包偏转倒烟时,会暂停机器人的抓取动作,及时通过软件IFIX、BCI及声光报警对现场操作人员进行提示。待故障处置完成后便可直接对现场设备进行复位,机器人即可延续之前任务,无多余操作的工序。

该检测功能具备二次拓展功能,如若存在新增尺寸规格件烟,仅需在程序中新定义烟包尺寸即可,无需调整硬件大幅缩短调试周期。

2.4 机器人码垛改造

码垛机器人需按照工厂件烟码垛要求,通过现有吸盘夹具能抓取各品规件烟并进行码垛,在码垛过程中需确保件烟垛盘间隙合理。整个改造需涉及机器人逻辑编程控制类型的增加与件烟真空吸盘的改造优化。

机器人码垛方案分解:参照工厂纸箱的规格和件烟的码垛形式,可将所有入库的品规件烟码垛形式分为3大类,分别为(A)3-2-3-2、(B)2-2-2-1、(C)2-2-1-1进行抓取,如表3所示。

表3 件烟码垛形式表(改造前)

全开式中华码垛形式的二次优化:全开式中华按照工厂纸箱规格和件烟码垛形式进行堆垛,其整托盘件烟如图7所示有明显间隙。在托盘转运至套膜机过程中存在件烟翻落情况。针对上述情况通过调整机器人码垛垛型以保障垛型转运过程中的稳定性。

图7 全开式件烟垛型图(改造前)

新垛型以12个件烟为一层,三层码放,单托盘合计36个件烟。较原有码垛方式除了能杜绝因件烟间隙过大所造成的件烟翻落情况外,还提升了单托盘件烟的转运数量,如图8所示。

图8 全开式件烟垛型图(改造后)

上述件烟码垛形式将原有机器人码垛方式由3类拓展至4类,以满足不同品规件烟的码垛要求,如表4所示。

3 仿真测试结果

3.1 方案总体设想

因异型烟的外观尺寸及码垛方式与常规烟存在较大的差异,现有机器人夹具在对部分异型烟进行码垛时,无法同时承载3个件烟,为此设定单次抓取至多为2个件烟,导致机器人的码垛流量下降。本文以数据分析为基础,基于现有运行逻辑,通过仿真模拟以准确掌握异型烟对流量的影响,最终通过调整抓取模式来弥补来料对设备效率的影响,并通过仿真方式加以分析论证。

3.2 技术路线

浦东科技园区成品件烟库作为一个典型的离散量系统,设备的整体运转存在明显的先后顺序。系统仿真是基于现场件烟来料和设备运行动作等参数,通过软件还原系统的运行状态,模拟不同品规在不同来料流量下的设备运行情况并统计相关数据。

3.3 仿真设定

对现场所有输送转运设备,包括但不限于如直角分拣机、辊道输送机、翻转机构进行速度测算,并将上述设备转运速度逐一录入仿真软件中,以确保生产现场与仿真环境一致。

参数设定包含两个主体功能,其一是用于设定7种不同尺寸规格件烟长、宽、高的基础数据;其二是限定整托盘件烟码垛数量;其三是按照牌号设定机器人每次抓取件烟的数量。上述数据均可进行调整,作为仿真要素来参与对系统流量的测算。同时可对不同品规的件烟进行流量设定,流量设定单位为件/小时。此外在品规设定中能实现不同品规件烟对应不同缓存道的仿真需求。通过上述参数的设定,即可对不同来料件烟对设备运行效率的影响进行分析。

3.4 异型烟对机器人的影响分析报告

模拟不同牌号及流量时分析机器人的利用率及设备吞吐量,如表5所示。

表5 机器人的利用率及设备吞吐量表

分析可知,在相同的工作模式及环境下,受限于异型烟的外形尺寸,机器人单次抓取件烟的数量对机器人运行效率具有较大的影响。为了明确各留量情况下异型烟较之标准烟对机器人效率的影响程度,通过效率计算公式。

进一步加以论证分析,分析结果如表6所示。

表6 机器人对异型烟的运行效率表

异型烟对机器人的运能具有较为明显的影响,在现有的仿真环境下,3种品规异型烟较之标准烟在满流量运行情况下的效率分别有17.43%、28.95%、38.65%的下降,而主要影响因素为机器人的单次抓取数量。

3.5 提升机器人抓取效率的研究与应用

在现有设备环境下不改变夹具,以增加设备的投资支出为前提。为了释放机器人设备的运能使其跟上生产运行节奏,就需要对机器人的抓取运行逻辑进行研究。

在件烟码垛的过程中一般存在两种抓取方式供现场使用,分别为回原点抓取以及非回原点抓取。两种抓取模式抓取的站台位点位相同、夹取方式也相同,不同的是两抓之间的衔接动作。

a.回原点抓取

回原点抓取流程每次的循环取放货流程过程中均存在回归home位动作。

b.非回原点抓取

在机器人程序的执行过程中,存在15秒的延时判定条件,如既定时间内抓取站台满足抓取条件,机器人可从放置站台位行进至抓取站台位;若既定时间内抓取站台不满足抓取条件,则机器人回归home位。

整个成品件烟库的件烟缓存系统相当复杂,对于两种抓取方式的优劣,难以通过简单的计算来确定,特别是面对库区产量的不确定性。为此需利用系统仿真技术,全面检查仿真系统的运行情况,研究系统运行过程中库区流量与机器人抓取动作之间的联系,旨在分析回原点抓取是否能释放机器人运行潜能。见表7。

表7 机器人流量及利用率表

基于两种抓取方式合并数据如表8所示。

表8 机器人两种抓取方式对照表

通过图表可以很直观地感受到新的抓取方式在效率方面有明显的提升,进一步对两种抓取模式的效率进行对比分析,结果如表9、图9所示。

表9 机器人改进抓取方式效率提升表

图9 新抓取模式下效率提升率

3.6 仿真结果

综上所述,在不改变现有夹具的情况下,机器人对异型烟的入库效率远低于标准件烟。为此以设备逻辑为切入点,通过改变原有机器人抓取方式显著提升机器人的抓取效率。

基于单台套机器人对应四根件烟的缓存道,在来料为700件/小时的情况,机器人对于标准件烟的抓取效率提升了12%,其对异型烟的抓取更是提升了30%。

4 结 论

传统异型烟由于产量、外形尺寸规格种类较多等原因,行业内一般都采用人工处理的方法。本文简要描述了上海卷烟厂件烟成品入库系统的改造过程,实现了异型烟与标准烟的共线自动入库,改变了原有异型烟人工入库或者另线入库的物流状态。统合资源改造原有标准烟线后共线入库,降低了物流成本,减少了对人工的需求,生产效率与工艺质量方面均有大幅提高,进一步提升了工厂的自动化水平。

物流系统应具有一定的拓展空间和较好的改造柔性,要在设备的关键环节充分考虑未来扩展的需要,预留必要接口和改造条件,使今后实施系统的升级、优化,设备局部技术的改造较为便利[5]。本次改造案例的成功实施,对于烟草行业内兄弟工厂异型烟与标准烟的自动共线入库改造、建设均有积极的参考意义。