液态Zr35Al23Ni22Gd20 合金的亚稳相分离与双相非晶形成机理*

2023-11-24武博文胡亮耿德路魏炳波

武博文 胡亮 耿德路 魏炳波

(西北工业大学物理科学与技术学院,西安 710072)

研究了液态Zr35Al23Ni22Gd20 合金在深过冷快速凝固条件下的亚稳相分离和双非晶相形成机理.实验发现,在平衡条件下其凝固组织由3 种晶体相构成,诱发亚稳相分离的临界过冷度约为516 K (0.37TL).当过冷度达到624 K (0.45TL)时,分离后的富Zr 液相发生非晶转变,形成非晶AM-Zr 相;当过冷度进一步增大到714 K(0.52TL)时,富Gd 液相发生非晶转变形成非晶AM-Gd 相.同时,过冷度和冷却速率的增大导致亚稳相分离机制由形核长大型转变为调幅分解型,双非晶相的组织形貌由球状向网状转变.双相非晶合金的平均硬度和杨氏模量由自由体积、相体积分数和双非晶相结构共同支配,呈现出先减小后增大的变化规律.双非晶相的形成有利于合金应力加载过程中的能量耗散,促进了多重剪切带的产生,提高了非晶合金的塑性.

1 引言

非晶合金因其优良的物理性能受到广泛关注[1-4],但低塑性限制了其进一步发展与应用[5,6].设计制备具有相分离特征的双相非晶合金是提高非晶合金塑性的有效途径[7].这类非晶合金在凝固前发生液相分离,分离后的两个液相在高冷速下实现非晶转变,最终形成含有两种不同成分非晶相的固态合金[8].Chen 和Turnbull[9]在非晶中发现了相分离的现象,Kündig等[10]通过急冷快速凝固方法使具有正混合焓的合金发生液相分离并形成双相非晶合金,奠定了双相非晶合金的研究基础[11-13].为了探究新型双相非晶合金体系,Chang等[14]采用CALPHAD 方法计算得到了液相分离非晶合金成分,并与实验结果相吻合.这表明热力学计算是设计双相非晶合金体系的有效方法.Park等[15]通过调控双相非晶合金中难混溶金属元素的比例,得到了不同结构的双相非晶组织,为其微观结构优化提供了技术途径.从凝固动力学角度分析,亚稳相分离过程与合金熔体的过冷状态和冷却速率密切相关.因此,在凝固过程中通过改变合金熔体的冷却速率和过冷度来调控亚稳相分离机制,并形成不同结构的双非晶相,可以成为双相非晶合金微观结构调控的新思路.

落管实验技术[16-19]提供的无容器条件可以减少合金液滴凝固过程中的异质形核,增大比表面积,进而实现深过冷和急冷快速凝固,因此成为研究亚稳相分离与非晶转变的有效方法.本文采用3 m 落管实验装置,在自由落体条件下实现了液态Zr35Al23Ni22Gd20合金的亚稳相分离及非晶转变,研究了在不同深过冷和冷却速率条件下合金凝固组织的演变规律,揭示了双相非晶合金的微观结构与力学性能之间的关系.

2 实验方法

Zr35Al23Ni22Gd20母合金由高纯Zr (99.95%),Al (99.99%),Ni (99.99%)和Gd (99.5%)在Ar 气保护下采用超高真空电弧炉熔炼而成.每个试样的质量约为2 g.实验过程中,将试样放入底部开有Φ1 mm 小孔的Φ16 mm×150 mm 的石英试管中,而后将其放置在3 m 落管的顶部.将落管装置抽真空至3×10-4Pa,并按1∶1 比例反充入高纯He(99.999%)和高纯Ar(99.999%)气.采用高频感应熔炼的方法将样品迅速熔化,并向试管中充入高压Ar 气,使熔融的合金从试管底部的小孔中喷出并分散为大小不等的合金液滴.合金液滴在自由落体过程中快速凝固,形成不同尺寸的球状合金颗粒.实验结束后,将获得的合金颗粒镶嵌、抛光并腐蚀.采用FEI Helios G4CX 型聚焦离子/电子双束电子显微镜和FEI Talos F200X TEM 高分辨透射电子显微镜(HRTEM)进行微观组织分析,用Rigaku D/max 2500V 型X 射线衍射仪和Thermo NS7 型电子能谱仪进行合金相组成及微区成分研究,利用Netzsch DSC 404C 型差示扫描量热仪进行热力学性质研究,通过Hysitron TI980 高精度纳米力学测试系统对合金的力学性能进行分析.

3 结果与分析

3.1 常规凝固条件下结晶组织特征

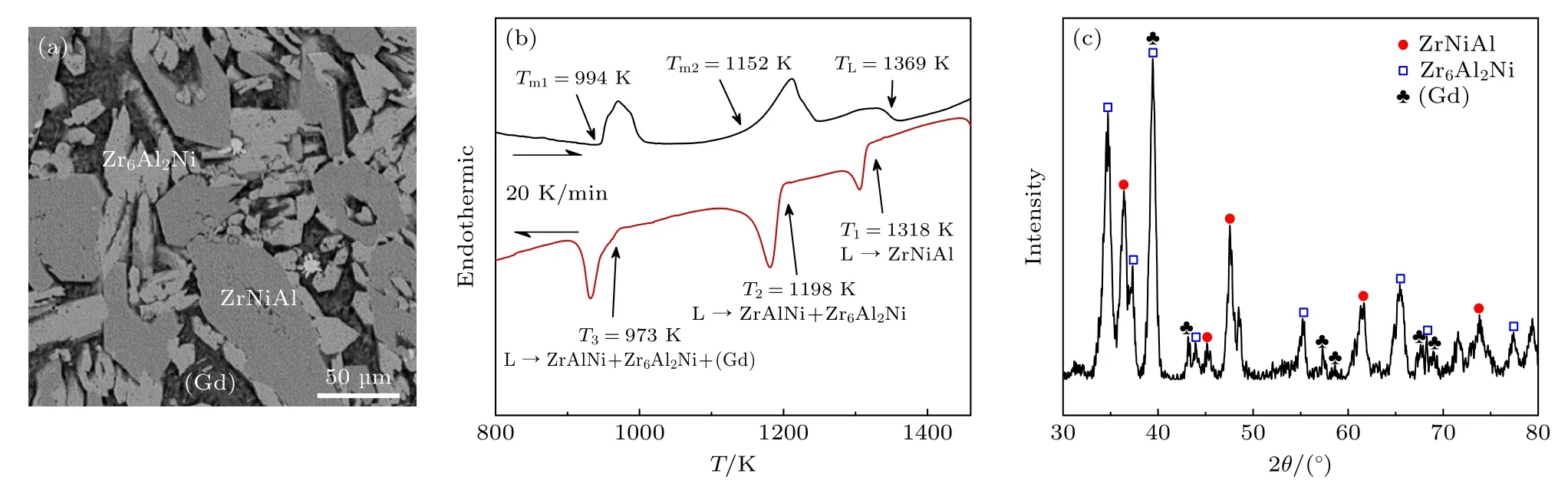

液态Zr35Al23Ni22Gd20合金在电弧炉中自然冷却,得到近平衡凝固条件下的母合金.利用DSC在20 K/min 的加热和冷却速率下进行热分析,得到Zr35Al23Ni22Gd20合金平衡凝固的微观组织,如图1(a)所示.由此可知,该合金平衡凝固组织主要由3 种晶体相构成.图1(c)的X 射线衍射图谱表明,3 个晶体相分别是Zr6Al2Ni,ZrNiAl 和(Gd)相.图1(b)的DSC 曲线给出合金的液相线温度为1369 K.合金熔体在冷却过程中存在3 个放热峰,分别对应着1318 K 时ZrNiAl 相的形核温度、1198 K 时Zr6Al2Ni 与ZrNiAl 二相共晶形成温度,以及973 K 时Zr6Al2Ni,ZrNiAl 和(Gd)三相共晶的形成温度.

图1 平衡凝固Zr35Al23Ni22Gd20 合金的相组成和相变特征 (a)合金微观组织;(b) DSC 热分析曲线;(c) X 射线衍射图谱Fig.1.Phase constitution and transition feature of Zr35Al23Ni22Gd20 alloy after equilibrium solidification: (a) Microstructural morphology of alloy;(b) DSC analysis;(c) XRD pattern.

3.2 亚稳相分离与双非晶相形成机制

图2 为自由落体条件下快速凝固实验结果.其中图2(a)—(d)分别是直径为830,520,390 和90 μm的合金液滴宏观和微观组织形貌.由图2(a1)—(d1)可知,其主要由晶体相和非晶相两部分构成,直径较大的合金液滴,晶体相占据主导.随着粒径的减小,晶体相逐渐减少,非晶相不断增加.实验发现,当合金液滴直径为560 μm 时,凝固组织中开始出现非晶相.当合金液滴直径减小到370 μm时,形成由全非晶组织构成的合金颗粒.

合金颗粒的微观组织表明其晶体相和非晶相呈均匀弥散分布.其中,晶体相包括Zr6Al2Ni,ZrNiAl两个金属间化合物以及(Gd)固溶体.与母合金相似,落管中合金液滴凝固时,初生ZrNiAl 相首先从合金熔体中形核生长,随后Zr6Al2Ni 与ZrNiAl化合物以二相共晶形式共同生长,最后剩余液相形成Zr6Al2Ni,ZrNiAl 与(Gd)的三相共晶.随着合金液滴直径减小,凝固组织不断细化.当其减小到约600 μm 时,Zr6Al2Ni 由小面相形貌向非小面相形貌转变.若直径进一步减小到300 μm,ZrNiAl相也开始由小面相向非小面相转变.

为了进一步研究合金颗粒中的非晶相形成规律,对不同直径的合金颗粒双相共存区进行聚焦离子束制样,并采用透射电子显微镜观察.图3 合金颗粒微观组织和能谱表明,合金熔体在凝固前均发生了液相分离,形成富Zr 和富Gd 两个不互溶的液相.由图3(a)衍射图可知,弥散的非晶衍射环中夹杂着晶体衍射斑点,说明直径520 μm 合金颗粒的双相共存区中有晶体相和非晶相共同存在.结合图3(b)高分辨图可知,该区域主要由基底灰白色的富Zr 非晶相(AM-Zr)和球状灰黑色(Gd)纳米晶相(Nano-Gd)构成.因此,合金液滴在发生相分离后,非晶形成能力较强的富Zr 液相首先发生了非晶转变形成了非晶AM-Zr 相,而后非晶形成能力较差的富Gd 液相凝固,形成Nano-Gd 相.随着合金液滴直径减小,冷却速率增加,富Gd 液相也发生非晶转变,最终形成富Zr 和富Gd 相共存的双非晶相合金,如图3(c)和图3(d)所示.直径为390 μm 的合金颗粒中双非晶相共存区的灰白色相为非晶AM-Zr 相,其平均成分为Zr45Ni23Al23Gd9.颜色较深的球状灰黑色区域为富Gd 非晶相(AMGd),其平均成分为Gd39Al22Ni20Zr19.直径为90 μm合金颗粒的非晶相主要由灰白色的非晶AM-Zr 基底相和灰黑色球状与网状共存的非晶AM-Gd 相构成.

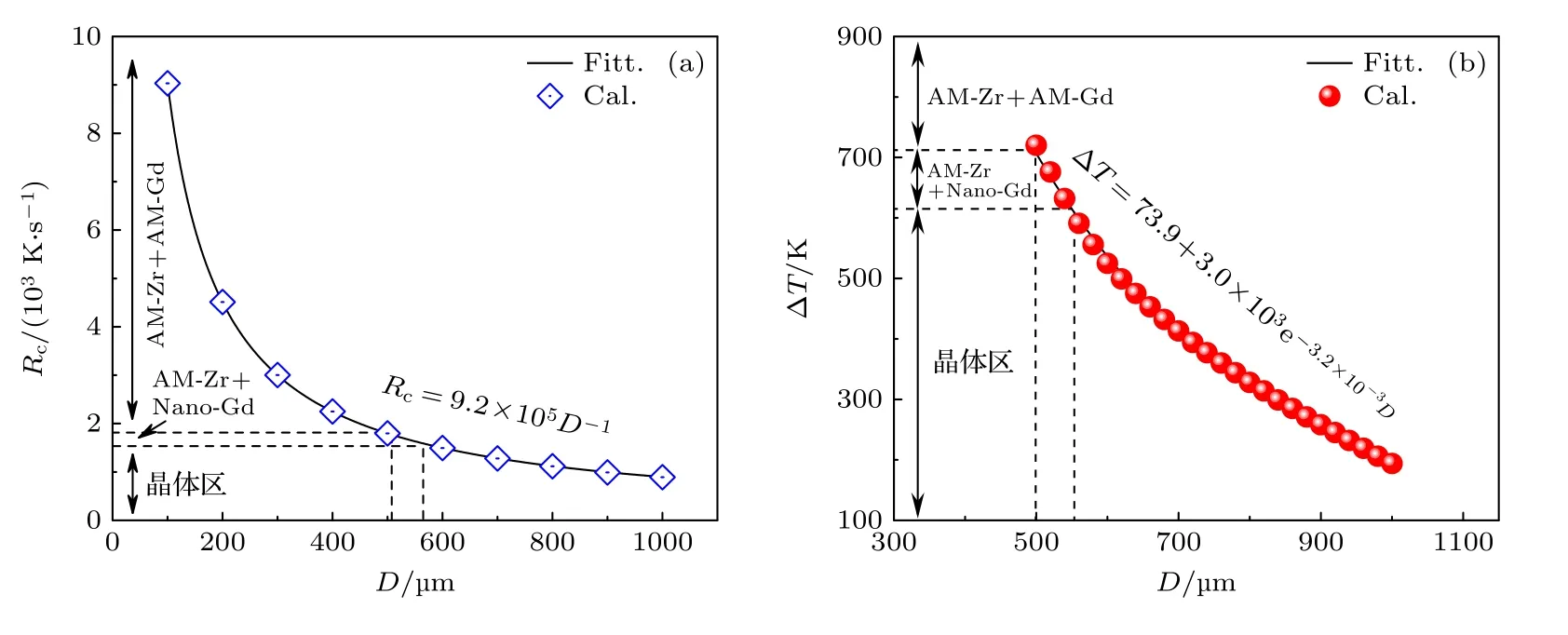

合金液滴的冷却速率直接影响着凝固过程中晶体形核与生长.特别对于非晶合金体系,当其大于非晶临界冷却速率时,熔体就能发生非晶转变,形成非晶合金.在落管实验中,通过调控合金液滴的大小,改变比表面积,可以控制合金液滴的散热速率.由于合金液滴直径很小且下落较快,通过实验直接测量其冷却速率非常困难,因此,利用牛顿冷却定律[20]可以计算出Zr35Al23Ni22Gd20合金液滴在自由落体过程中的冷却速率随液滴直径变化关系,如图4(a)所示.液态合金的初始冷却速率Rc与液滴直径D的关系可以表示为

图4 落管中合金液滴温度随直径的变化规律 (a)合金液滴的冷却速率;(b)合金液滴的过冷度Fig.4.Calculated temperature of liquid alloy versus droplet diameters: (a) Cooling rate of alloy droplet;(b) undercooling of alloy droplet.

随着液滴直径D减小,合金液滴冷却速率Rc不断增大.当合金液滴直径减小至560 μm 时,其冷却速率为1.6×103K/s,达到了形成非晶AM-Zr相的临界冷却速率,富Zr 液相发生非晶转变,而非晶形成能力较弱的富Gd 液相发生晶体形核并形成Nano-Gd 相.

合金液滴直径的差异影响着其凝固过程中过冷度的大小.直径越小的合金液滴冷速越大,同时异质形核越不容易发生,导致凝固时的过冷度增大.通过改变合金液滴的直径,控制其过冷状态,能够改变双相非晶合金熔体的亚稳相分离机制,为调控双相非晶合金的微观结构提供了途径.因此,探究合金液滴直径与其过冷关系有着重要的意义.直接测定微小液滴的过冷度十分困难,因此利用Lee 和Ahn 等提出的理论模型[21]计算液滴凝固时所达到的最大过冷度,结果如图4(b)所示.当合金液滴直径为1000 μm 时,较多的异质形核和较小冷却速率导致其在200 K 的小过冷度下发生凝固.随着液滴直径的减小,冷却速率的增大和异质形核的减少使液滴凝固时的最大过冷度大幅提高.结合图5(a) Zr35Al23Ni22Gd20非晶合金的DSC 加热曲线可知,当合金液滴为550 μm 时,其最大过冷度达到624 K,此时过冷合金液滴的温度降至非晶AM-Zr 相的玻璃化转变温度745 K,富Zr 液相结晶受到抑制,发生非晶转变形成含有非晶的合金颗粒.这与实验中观察到直径560 μm 的合金颗粒开始出现非晶相的结果相符,也进一步验证了过冷度计算的准确性.当合金液滴减小为510 μm 时,其最大过冷度达到714 K,非晶AM-Gd 相也开始形成.

图5 双相非晶Zr35Al23Ni22Gd20 合金的相组成与相变特征 (a) DSC 加热曲线;(b) X 射线衍射图谱Fig.5.Phase constitution and transition feature of duplex amorphous phases Zr35Al23Ni22Gd20 alloy: (a) DSC heating curve;(b) XRD patterns.

直径为390 μm 的非晶合金颗粒DSC 热分析曲线如图5(a)所示.在10 K/min 的加热速率条件下,合金的升温曲线中存在两个玻璃化转变温度和晶化温度,分别对应了非晶AM-Gd 相655 K 的玻璃化转变温度()和680 K 的晶化温度(),以及非晶AM-Zr 相745 K 的玻璃化转变温度()和765 K 的晶化温度()[22].双玻璃化转变温度和晶化温度的存在,进一步验证了合金在凝固前发生了液相分离,并形成了双非晶相.图5(b)为Zr35Al23Ni22Gd20双相非晶合金及其发生亚稳相分离后形成的非晶AM-Zr 相(Zr45Ni23Al23Gd9)和非晶AM-Gd 相(Gd39Al22Ni20Zr19)的X 射线衍射图.漫散射峰的出现也进一步验证了非晶组织的长程无序结构特征.由图5(b)可知,Zr35Al23Ni22Gd20的X 射线衍射峰位置居中,且半峰宽最大.这表明该非晶合金包含双非晶相,其衍射图谱受双分离相衍射峰的共同作用,同时印证了合金双非晶相的存在.

不同直径合金颗粒的双非晶相形貌存在明显的差异,如图3(c)和图3(d)所示.其主要原因是过冷合金液滴的亚稳相分离机制发生了改变.这种相分离机制的变化与各元素之间的相互作用密切相关,Zr,Al,Ni 和Gd 各组元之间的混合焓如图6(a)所示.其中Zr 和Gd 合金的混合焓为9 kJ/mol,正混合焓为合金熔体发生亚稳相分离提供了热力学条件.为了定量的研究合金熔体亚稳相分离现象,基于CALPHAD 方法和Redlich-Kister 方程[14],计算了Zr55(1-X)Al23Ni22Gd55X合金中Zr-Gd 两组元的相分离曲线,并与Zr-Gd 相图中的亚稳相分离曲线进行比较,如图6(b)与图6(c)所示.根据计算可知,Zr35Al23Ni22Gd20合金熔体处于高温状态时,熔体为均匀的液态.当其过冷度约516 K 时,熔体处于亚稳态,在克服一定的能量势垒后,相分离以形核长大的方式发生.如果液态合金过冷度进一步增大到573 K 左右,熔体处于不稳定状态,微小的扰动会造成自由能的降低,调幅分解型相分离会自发进行.

根据图4 和图6(c)可知,390 μm 的合金液滴的冷却速率为2.3×103K·s-1.此时的合金液滴达到过冷状态后以形核长大的形式完成亚稳相分离,最终形成了球状结构的两相非晶组织,如图3(c)所示.而直径为90 μm 的合金液滴初始冷却速率升高到9.5×103K·s-1,较大冷却速率使合金液滴达到深过冷状态,相分离方式由形核长大型逐渐向调幅分解型转变,因此形成了球状结构与网状结构共存的两相非晶组织,如图3(d)所示.因此,随着合金液滴直径的减小,双非晶相中由形核长大产生的球状结构非晶相逐渐减少,调幅分解产生的网状结构非晶相逐渐增多,双非晶相组织形貌发生改变.

同时还发现,两种相分离方式的非晶AM-Gd相周围都弥散分布着更小体积的球状AM-Gd 非晶组织.这是由于随着温度的降低,过冷液滴在完成初次相分离后,富Zr 液相中的Gd 原子再次达到饱和,发生了二次相分离,并且随着基底成分的偏移,后续亚稳相分离都是以形核长大的方式发生的,如图3(c)和图3(d)所示.

从图3 分析,合金液滴的直径显著影响着双非晶相的结构和尺寸.为了定量的研究双非晶相组织特征与液滴直径的关系,将非晶AM-Gd 相的尺寸和体积分数进行了统计分析,结果如图7 所示.可见,随着液滴直径D减小,合金中的非晶AM-Gd相平均尺寸呈指数减小,其关系可以表示为

图7 双相非晶Zr35Al23Ni22Gd20 合金的AM-Gd 相组织特征随液滴直径变化规律 (a) AM-Gd 相尺寸;(b) AM-Gd相体积分数Fig.7.AM-Gd phase features of duplex amorphous phases Zr35Al23Ni22Gd20 alloy versus droplet diameter: (a) Average length of AM-Gd phase;(b) volume fraction of AM-Gd phase.

当合金粒径为56 μm 时,AM-Gd 相平均尺寸为仅22 nm.

随着合金液滴直径的减小,其凝固过程中的冷却速率和过冷度增大,会造成亚稳相分离过程中的形核驱动力增大,导致分离相的形核率提高.非晶AM-Gd 相的尺寸变化及其形核率的改变直接影响着双非晶相的体积分数.统计分析非晶AM-Gd 相体积分数随液滴直径变化规律如图7(b)所示.随着合金粒径D的减小,非晶AM-Gd 相的体积分数呈线性增大,其变化关系可以表示为

当D=56 μm 时,AM-Gd 相的体积分数为39.6%.非晶AM-Gd 相体积分数的增大是由于在快速凝固条件下,合金液滴过冷度增大导致亚稳相分离形核点增多造成的.

3.3 双相非晶合金力学性能分析

采用高精度纳米力学测试系统研究不同结构Zr35Al23Ni22Gd20双相非晶合金的力学性能差异.由于纳米压痕针头直径大于1 μm,可以完全覆盖双非晶相,因此测量结果为双非晶相的平均硬度和平均杨氏模量.在5 mN 的恒定载荷条件下,对合金颗粒中非晶相的硬度及杨氏模量进行测试,结果如图8(a)和图8(b)所示.合金液滴直径由450 μm减小到150 μm 时,非晶相硬度由5.70 GPa 降低到4.32 GPa,但当其直径进一步减小至50 μm 时,非晶相硬度提高至4.65 GPa.非晶相的杨氏模量由合金液滴直径450 μm 时的69 GPa 减小到直径150 μm 时的32.5 GPa,而后随直径减小,杨氏模量缓慢增大.因此,随着合金液滴直径的减小,非晶相的平均硬度和杨氏模量都呈现出先减小后增大的变化规律.

图8 双相非晶Zr35Al23Ni22Gd20 合金的力学性能与液滴直径相关性 (a) 双非晶相平均硬度;(b) 平均约化杨氏模量Fig.8.Micromechanical properties of duplex amorphous phases Zr35Al23Ni22Gd20 alloy versus different droplet diameters: (a) Average nanohardness;(b) average Young's modulus.

双相非晶合金的硬度和杨氏模量受到两个非晶相的各自硬度、相体积分数和相互作用等各方面的共同影响.随着合金液滴直径的减小,其冷却速率提高,非晶AM-Zr 相作为双相非晶合金中的高强基底相,其体积分数的减小降低了合金的硬度和杨氏模量.同时,非晶合金凝固过程中冷却速率的不同会造成合金内部原子排列的差异,进而影响到非晶合金的力学性能.根据自由体积涨落模型[26]可知,自由体积是非晶合金中原子尺寸的缺陷和原子无规则堆垛产生空穴的统称,而非晶的形变是由局部原子跃迁来实现的,这个过程更容易发生在非晶合金中原子排列较松散的位置,即自由体积较大或数量较多的位置.将实现原子跃迁的自由体积百分比定义为缺陷浓度Cf,则缺陷浓度Cf可以表示为[27]

其中K为常数,T0为理想玻璃化转变时的温度.由(1)式和(4)式可知,缺陷浓度为冷却速率的函数,而合金液滴直径与冷却速率直接相关.因此,随着合金液滴直径的减小,其冷却速率增大,导致凝固后的双非晶相缺陷浓度增大并且非晶AMZr 相体积分数降低,合金的硬度和杨氏模量随之减小.

当合金液滴直径进一步减小时,与普通非晶合金硬度减小不同,Zr35Al23Ni22Gd20双相非晶合金的硬度和杨氏模量出现异常的增大现象.发生这种现象的主要原因是合金中双非晶相的微观组织结构发生了变化,如图3(c)和图3(d)所示.合金液滴直径减小会造成双非晶相组织形貌发生改变,球状结构非晶相逐渐减少,网状结构非晶相逐渐增多.当双非晶相为球状结构时,两分离相之间具有明显的界限,在外力作用下,两相边界容易出现应力集中的现象,使不同非晶相之间发生位移进而产生形变.但是对于网状结构的双相非晶合金,在外力作用下,其结构更容易改变力的方向,有利于剪切带扩展过程中的能量耗散.并且网状结构的双非晶相由调幅分解过程中上坡扩散形成,其成分是连续分布的,没有明显的界限,不易发生应力集中现象,进而使非晶合金杨氏模量和硬度得到提高.因此,随着合金液滴直径减小,其冷却速率和过冷度增大,引起非晶相的缺陷浓度不断增加,高强基底相体积分数减小,同时两相非晶由球状结构向网状结构转变,综合效果表现为Zr35Al23Ni22Gd20双相非晶合金的硬度和杨氏模量呈现出先减小后增大的变化规律,如图8(a)和图8(b)所示.

为了深入研究双非晶相结构变化对合金性能的影响,分别对直径为90 和50 μm 合金颗粒的纳米压痕进行原子力显微镜扫描,其侧剖面如图9(a)和图9(b)所示.相同载荷下,网状非晶相较多的50 μm 合金颗粒会产生更小的压痕深度,拥有更高的硬度和杨氏模量.同时发现,纳米压痕过程中会造成剪切带的堆积,剪切带的数量可由堆积层数表示.随着金属液滴直径的减小,纳米压痕所造成的剪切带堆积高度降低,剪切带层数由4 层增加至6 层,多重剪切带的产生也验证了网状结构更容易改变力的方向,有利于剪切带扩展过程中能量的耗散.

图9 双相非晶Zr35Al23Ni22Gd20 合金纳米压痕侧剖图 (a) 90 μm 直径合金颗粒;(b) 50 μm 直径合金颗粒Fig.9.Nanoindentation trace of duplex amorphous phases Zr35Al23Ni22Gd20 alloy: (a) Nanoindentation of 90 μm droplet diameter;(b) nanoindentation of 50 μm droplet diameter.

图10(a)是直径240 μm 的合金颗粒纳米压痕过程中载荷与位移的关系图和局部放大图.与传统非晶不同,合金颗粒在压缩过程中的锯齿流变行为并不明显.为了探究双相非晶合金的力学性能,对纳米压痕加载过程的位移-载荷曲线进行表征.曲线的上升部分通常认为是随着载荷的增大,合金局部内能增大的过程,下降部分则代表了合金的塑性形变过程中内能释放的过程.在去除噪声的影响后,以纳米压痕的加载阶段数据多项式拟合为基线,归一化后得到不同直径合金颗粒应力加载过程中的形变量与加载位移DL的曲线,如图10(b)所示.

图10 双相非晶Zr35Al23Ni22Gd20 合金流变行为 (a) 240 μm 合金颗粒载荷-位移关系;插图为(a)图的局部放大图;(b) 合金颗粒锯齿流变行为的归一化结果Fig.10.Serration features of duplex amorphous phases Zr35Al23Ni22Gd20 alloy: (a) Load-displacement curves of solidified 240 μm droplet,where the inset is enlarged view of (a);(b) normalization results for serration properties of solidified alloy droplets.

与传统非晶合金相比[28-30],双相非晶合金的形变位移曲线几乎没有锯齿流变产生的突变,而是存在很多凸起包.锯齿流变行为的减少说明合金形变过程中的应力集中现象不易发生.同时,凸起包的产生也说明了双相非晶合金在应力加载过程中整体形变增加,局部突变减少.这有利于应力加载过程中的能量耗散,能够促进多重剪切带的产生,有效地避免了能量释放过程中材料的突然断裂,使非晶合金塑性形变能力得到提高.随着合金粒径的减小,凸起包宽度由58 nm 减小到24 nm,其宽度基本与双相非晶合金的AM-Gd 相尺寸相同,如图7(a)所示,并且凸起包的边界也变得模糊.产生这种现象的主要原因是双相非晶合金中两个非晶相因成分不同存在明显的硬度差异,在相同的作用力下会产生不同的位移,进而产生凸起包.随着合金液滴直径的减小,亚稳相分离方式由形核长大型转变为调幅分解型,上坡扩散使元素分布更加均匀,双非晶相力学性能更加相近,凸起包的高度也因此降低,边界变得模糊,由此说明了应力集中现象的减少,进一步验证了当合金液滴的相分离机制发生转变时合金的硬度和杨氏模量得到提高.

因此,通过改变合金液滴的直径,有效地调控其冷却速率和过冷状态,能够改变双非晶相的体积分数、自由体积、微观结构等相关特性,为改善非晶合金力学性能提供了一条新途径.

4 结论

本文采用落管实验技术,在无容器和微重力条件下实现了液态Zr35Al23Ni22Gd20合金的深过冷与快速凝固,得到的主要结论如下:

1) 随着合金液滴直径的减小,其过冷度和冷却速率增大,凝固组织中的非晶相不断增加,晶体相逐渐减少.当直径小于370 μm 时可以实现完全非晶态凝固.

2) 合金液滴在过冷度约为516 K 时发生亚稳相分离.若过冷度增大到624 K,分离后的富Zr 液相形成非晶AM-Zr 相.当过冷度进一步增大714 K,剩余富Gd 液相也发生非晶转变形成AM-Gd 相.且随着过冷状态和冷却速率的增大,液态合金的亚稳相分离机制由形核长大型逐渐转变为调幅分解型,同时双非晶相组织形貌由球状向网状转变.

3) 双相非晶合金的平均硬度和平均杨氏模量由合金液滴的冷却速率与亚稳相分离机制共同支配.在低冷速范围内,随着冷却速率的增大,非晶相的自由体积增大,非晶AM-Zr 相体积分数减小,其硬度和杨氏模量呈下降趋势.当冷速进一步增大时,亚稳相分离机制由形核长大型向调幅分解型转变,使得双相非晶合金的硬度及杨氏模量因结构转变而提高.

4) 合金中AM-Zr 和AM-Gd 双非晶相的存在,有利于应力加载过程中能量的耗散,降低了能量释放过程中材料的断裂程度,促进了多重剪切带的产生,使非晶合金塑性得到提高.

5) 实验发现,非晶AM-Zr 相的成分为Zr45Ni23Al23Gd9,其玻璃化转变温度和晶化温度分别是745 K 和765 K.非晶AM-Gd 相的成分确定为Gd39Al22Ni20Zr19,其玻璃化转变温度和晶化温度分别是655 K 和680 K.二者均可作为非晶合金设计成分.

实验过程中得到了西北工业大学的代富平教授、李星吾博士和糜晓磊博士生的帮助,在此一并致谢.