高性能锻造操作机液压控制系统技术原理

2023-11-22陈柏金

陈柏金

(华中科技大学 材料科学与工程学院,湖北 武汉 430074)

锻造操作机与快速锻造液压机组成机组,一人操作,实现自由锻造生产的机械化和自动化。锻造操作机不仅用来夹持锻件,实现锻造过程中锻件的送进、翻转等动作,而且完成行走位置、旋转角度等控制,并且与快速锻造液压机一起进行联动控制。

锻造操作机采用全液压驱动,车体行走、夹钳旋转使用液压马达实现,钳口夹持、钳杆升降、钳杆倾斜、钳杆侧移、钳杆侧摆和缓冲等各种动作使用液压油缸实现,液压系统的性能决定了操作机的性能指标、故障率等。

锻造操作机的液压控制系统需满足能耗低、响应速度快、动作平稳、控制精度好、可靠性高等技术要求,经过几十年的技术进步,相关技术已基本成熟,形成了各具技术特点的锻造操作机产品。

1 泵并联与蓄能器同时供液

泵控制液压回路为锻造操作机液压系统提供动力。DDS、GLAMA、ZDAS 等锻造操作机主泵均采用恒压控制变量泵,多个主泵单元出口油路并联工作,即使在一个泵单元发生故障的情况下,锻造操作机也能工作。

主泵出口油路均配置大容量蓄能器组,在锻造操作机没有动作时主泵为蓄能器组充液,有动作时主泵与蓄能器组同时为执行机构供液,不仅能提高锻造操作机的动作响应速度与控制性能,而且可降低系统的装机功率、缓冲动作过程中的压力冲击。

图1 为DDS 600kN 锻造操作机主泵控制液压回路原理图。

图1 DDS 600kN 锻造操作机主泵控制液压回路原理图

锻造操作机主泵采用两台恒压控制变量泵并联工作方式,阀V1 同时控制两台主泵卸荷,两台主泵的出口连通在一起,为锻造操作机动作及控制提供压力油源。

系统中配置9 组50L 蓄能器,采用液控单向阀V2 与主泵出口油路连接。阀V2 失电,主泵为蓄能器组充液,蓄能器也吸收操作机动作过程中的液压冲击;阀V2 得电,蓄能器与主泵一起提供压力油,提高操作机动作的响应速度,并缓冲压力冲击。

操作机比例阀等控制油直接从主泵出口油路引出,并配置蓄能器对其进行稳压。

图2 为GLAMA 250kN 锻造操作机主泵控制液压回路原理图。

图2 GLAMA 250kN 锻造操作机主泵控制液压回路原理图

采用一台电动机带动3 台串联在一起的液压泵,其中排量为190ml/r 的液压泵为恒压控制变量主泵,为操作机动作提供动力;排量为50.7ml/r 的液压泵为低压补液泵,为操作机提供低压油液;排量为12ml/r 的液压泵为保压泵,为操作机夹钳夹紧提供保压压力油。操作机主泵通过V1、V2 阀进行卸荷;低压补液泵通过V3 阀卸荷,且出口设有蓄能器,保证低压补液流量。

操作机的两组主泵均并联工作,两台主泵的出口油液汇集在一起,经单向阀V4 为车体行走蓄能器组充液,经单向阀V5 为其他动作蓄能器组充液,并为操作机系统的所有比例阀提供控制油,这两组蓄能器通过单向阀V6 隔开,在需要时车体行走蓄能器组可为操作机其他动作供液。

阀V7、V8 分别控制主泵与蓄能器组油液到操作机车体行走回路及其他动作回路的油液通断,阀V9失电,阀V7、V8 关闭。在进行操作机动作时,阀V9需得电,打开阀V7 及V8,为操作机动作提供动力油源。

2 车体无侧隙启停及行走

锻造操作机车体行走采用比例控制阀控制液压马达,液压马达驱动减速机构和链轮来实现启停及行走。

锻造操作机质量大,生产过程中频繁启停,要实现动作平稳、精确定位,需要采用无侧隙启停及行走技术。无侧隙启停及行走原理如图3 所示。锻造操作机车体行走前后两组液压马达分开控制,采用液压及控制技术使相同侧的两个液压马达驱动链轮与销齿在不同方向啮合在一起,在操作机车体定位阶段,两组液压马达驱动,另两组液压马达支撑,使操作机车体行走具有较高的定位精度和驱动功率。

图3 锻造操作机车体无侧隙启停及行走原理示意图

具体实现技术有多种,ZDAS 设置专门的控制阀来调节启停时两组马达工作腔的压力差实现;DDS通过控制比例阀的输出,使前后两组马达产生速度差实现;GLAMA 通过两组马达串联技术实现。

图4 为DDS 600kN 锻造操作机车体行走控制液压回路原理图。

图4 DDS 600kN 锻造操作机车体行走控制液压回路原理图

车体行走驱动采用前后两组液压马达,两组液压马达的液压控制回路完全相同。比例阀V1 和V7 分别控制前后两组液压马达的旋转方向和速度,比例阀出口设置插装式开关阀V2、V3 及V8、V9,保证比例阀出口油路可靠关闭,在车体行走动作时带电打开。

液压马达工作时,高压腔的溢流阀起安全保护作用,低压腔通过单向阀V5 和V6、V10 和V11 与低压补液系统相通,在车体行走停止瞬间为液压马达提供反向低压油,避免液压马达吸空。

与车体行走液压马达的低压腔相通的补液系统配有低压蓄能器,且与比例阀的回油口相通,并配置回油背压阀,补液油液不够时通过减压阀从主油路补充。采取这些措施使比例阀的控制性能更好、液压马达在车体停止瞬间保护更充分。

车体行走质量大、速度高,液压马达不带制动器。两组液压马达分开控制,在进行行走启停及定位控制时,控制系统根据行走速度、方向自动使两组液压马达的控制存在速度差,使行走系统的传动链轮与销齿条无侧隙啮合,实现平稳启停及精确定位。

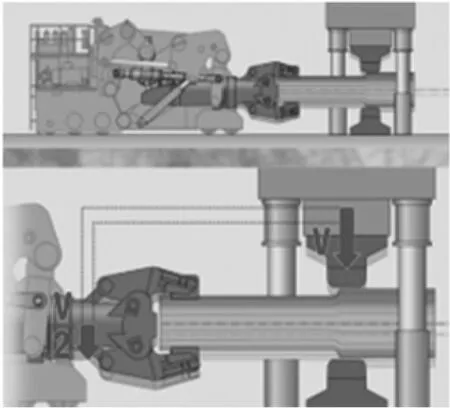

图5 为GLAMA 250kN 锻造操作机车体行走控制液压回路原理图。

图5 GLAMA 250kN 锻造操作机车体行走控制液压回路原理图

车体行走两边分别采用两个液压马达驱动。两个液压马达串联在一起,液压马达间设置减压补油、限压液压回路,当液压马达向一个方向旋转时,串联在一起的两个液压马达中前一液压马达进出口压差高、后一液压马达进出口压差低,前一液压马达推动后一液压马达转动,使得与两个液压马达连接在一起的传动链轮与销齿完全啮合,且两个链轮与销齿的啮合方向正好相反,实现行走机构的无侧隙传动。车体行走控制由比例阀V1 实现,V1 的回油回路配有开关阀V2,在车体运动时打开,在车体停止时关闭,保证操作机车体可靠停止。单向阀V5、V6 及压力阀V7、V8 组成液压桥式回路,在液压马达驱动车体运动时,阀V7、V8 限制液压马达行走的最高工作压力;在操作机车体停止运动瞬间,阀V1 关闭,通过阀V5、V6 从低压补油系统为液压马达反向补油,避免由于阀V1 关闭导致液压马达腔室缺油而损坏液压马达。阀V3 得电时连通液压马达的进、排油回路,在车体停止及开始动作时短时间得电,降低液压马达两腔的压力差,使车体启停动作平稳。

3 钳杆自适应缓冲及升降

锻造操作机钳杆悬挂系统的钳杆平行升降及倾斜液压回路实现钳杆的平行升降、上下倾斜动作。钳杆平行升降、钳杆倾斜均设有蓄能器缓冲回路,并通过控制阀使动作速度稳定。钳杆悬挂系统自动适应负载变化,具有钳杆高度自动缓冲复位功能,使操作机提升机构的动作与压机同步,如图6 所示,当压机以速度V 压下时,操作机钳杆以V/2 速度同步下降。

图6 操作机提升机构自动适应压机行程示意图

操作机钳杆缓冲有两种方式:

(1)被动缓冲。由与操作机平行升降液压油缸相通的缓冲蓄能器被动实现,当压机压力作用在夹持的坯料上时,平行升降液压油缸和缓冲蓄能器起类似液压弹簧的作用。

(2)主动缓冲。操作机控制系统接收压机控制系统给定的位置信号,在锻造过程中控制升降液压油缸主动与压机的压下动作同步运动,通过增大或降低平行升降油缸的压力使其位移与压机相适应。

4 双速液压马达实现高低速运动

目前,锻造操作机的行走及旋转速度指标都较高,如DDS 600kN 操作机车体行走最大速度1000mm/s,钳口旋转最大速度25rpm;GLAMA 250kN 操作机车体行走最大速度1000mm/s,钳口旋转最大速度26rpm。高速度对应空行程应用场合,如依靠动力部分满足高速度要求,则装机功率增大。DDS、GLAMA、ZDAS 均采用双速马达实现,如图4、图5 所示。如车体行走液压马达,一档最大速度为500mm/s,另一档最大速度为1000mm/s,工作时控制系统根据操作状态、运动参数等,通过控制阀来改变双速液压马达的工作状态,实现两档不同的最大速度,两种速度之间通过软件斜坡进行平滑过渡。

采用双速液压马达驱动,实现高力矩—低速度,或低力矩—高速度,即小步长扭矩高,加速度增加,动作响应快,大步长扭矩低,速度增加,动作速度快。

5 结语

锻造操作机早期采用PAHNKE 及SMS 的摆动杠杆结构,国内锻造操作机的液压控制原理与PAHNKE 类似;随着DDS、GLAMA 锻造操作机大量进入国内市场,目前锻造操作机多采用平行连杆结构。GLAMA 锻造操作机具有自身特点,如采用分体驱动等,相关技术只有自己应用,国内锻造操作机目前广泛采用DDS 机械结构,液压控制系统模仿DDS。由于制造成本、市场竞争原因,国内锻造操作机机械结构与DDS 操作机基本没有差别,但液压控制系统、检测控制元件、控制技术等与DDS 相差很大,DDS、GLAMA 锻造操作机的一些技术特点国内操作机实现较少,造成国产锻造操作机的性能、可靠性、使用体验等与DDS、GLAMA 差别较大。