丙烷脱氢装置中液相产品脱水问题的分析与探讨

2023-11-21范凌达汪红亮

范凌达,汪红亮

(浙江卫星能源有限公司,浙江 嘉兴 314200)

0 引言

丙烷脱氢装置的液相产品一般会采用物理脱水的方式来干燥产品,多数是运用分子筛来进行水的吸附脱除。本文主要对丙烷脱氢装置中的液相产品脱水不佳的问题进行了分析,并提出对应的处理方法。

1 丙烷脱氢工艺流程

本次研究以某企业的丙烷脱氢装置为例,该装置采用流动床反应器,即在脱氢反应之后,产品气先经过压缩,再经过冷凝,变为液相产品后进入到干燥床进行干燥,最终得到满足标准的产品。该装置干燥床装填的干燥剂是3A 分子筛,其能满足干燥要求,并且单台干燥床连续在线时间约为48 h。丙烷脱氢的液相产品干燥处理共包含两台干燥床,分别位于吸附步骤和再生步骤。当再生步骤完成后,等待穿透切出再进入吸附步骤,干燥床出口的水分超标时再进入再生步骤,因此该程序包含再生和干燥两部分。其中再生程序会按照顺控程序使3A 分子筛恢复吸附能力,其包括隔离、排液、泄压、吹扫、升温、恒温、降温、充液以及切换等,液相进料是从最下部位置的床层进入,再从上部位置床层流出,再生时则相反,由上部进下部出[1]。

2 丙烷脱氢装置中液相产品脱水问题的原因

2.1 3A 分子筛床层具有缺陷

通过分析得知,丙烷脱氢装置中液相产品的干燥过程出现脱水不佳的情况,其原因之一是3A 分子筛床层具有缺陷。此次研究的装置中干燥床高度为7.55 m、直径约为0.75 m、液相产品温度为16 ℃、压力为1.15 MPa、每小时处理量达4.4 t。再生程序中使用气相丙烷来再生分子筛,其设置温度为250 ℃、压强为0.1 MPa,在投入运行约7 个月后更换成3A 分子筛,随后发现干燥床的床层压差异常升高,干燥床出口的液相产品的水含量上升,表明干燥床效果不佳,分子筛床层压差及物料干燥后的水含量变化情况如图1 所示。其初始投入使用的压差值为18.85 kPa,逐步提高到满量程330 kPa。而干燥床出口的液相产品水含量从0.12 μg/g逐渐升高至3.32 μg/g。在进行分子筛更换时发现其床层底部位置的分子筛出现板结及粉化现象。

图1 分子筛床层压差及物料干燥后的水含量变化情况

2.2 3A 分子筛出现粉化现象

干燥床中的3A 分子筛出现粉化现象是造成干燥床吸附能力下降、液相产品水含量超标的直接原因,这种情况的出现主要受到3 个方面的影响:

第一,分子筛本身理化性能的影响。该公司采用的是球形3A 分子筛,其直径为1.6~2.5 mm,抗压强度为28 N,质量确认合格。该分子筛从理化性质来看,较亲和极性分子,尤其是一些不饱和且较小的极性分子,其不饱和程度越高,极性越强,分子筛产生的吸附作用就越强。而水作为极性分子,很容易被分子筛吸附,因此分子筛具有较好的吸水性。在丙烷脱氢工艺中,液相产品的组成成分包含丁烯、丙烷、丙烯、甲烷、丁烷、H2S、C2、C5+以及水等[2],如表1 所示。分子筛上方的分液罐可以将物料中的明水与其他进料物质分离,但在分液罐的水分离效果不佳时,过多的水分直接进入分子筛,造成分子筛超出最大吸附值而出现粉化问题。

第二,硫化氢物质的影响。分子筛本身会受到一些有害杂质的影响,如氨气、二氧化硫、氮气、氯化氢、氯气以及硫化氢等,而液相产品中含有一定量的硫化氢,质量分数约为10 μg/g,会毒害分子筛。分子筛本身为晶体形式,其构成物质包括硅酸盐和碱金属,通常情况下分子筛的吸附能力与其本身的碱性有关,对于吸附性较强的分子筛其碱性也较强,而硫化氢容易与碱性物质相结合,因此分子筛会对硫化氢产生较强的吸附作用。再生程序中虽然会将硫化氢脱附,但是分子筛本身的晶体间空隙已在化学反应的影响下发生不可逆的变化,进而造成分子筛粉化。

第三,再生程序的影响。在分子筛吸附水达到饱和状态后,会进入到再生程序中,该程序主要是促进分子筛干燥床进行顶部泄压和底部排液。分子筛床层的下部位置会受到液相进产品的影响,其实际运行时的床层温度通常会较低,约为-2.0 ℃,另外,在进料时干燥床床层还会产生一些很容易发生气化反应的物质,如丙烷、丙烯等,会进一步吸收热量并降低温度,而分子筛在处于吸附饱和状态时通常会带有一些明水,若温度下降至冰点,水凝结成冰而体积变大。由于3A 分子筛中分子筛和黏结剂两者的膨胀系数不相同,因此在水结冰之后,分子筛表面很可能出现裂缝,处在较大压力时会发生粉化作用。

2.3 3A 分子筛出现板结现象

3A 分子筛出现板结现象也会导致脱水不佳的情况发生。研究表明,分子筛出现板结的原因是其对于动态水的吸附效果会随着烯烃含量的增加而逐渐下滑,进而导致分子筛表面出现积炭情况,堵塞晶体内部空隙,致使板结现象出现。此外,在液相进料过程中会有部分烯烃与C5+ 发生重组,并且在进入到分子筛再生程序时温度会快速升高,可达到250 ℃,重组成分中会有部分烯烃没有从干燥床床层中完全排出,导致晶体间空隙出现结焦,也会造成板结现象,而且随着再生次数的增加,板结现象会越来越严重。

2.4 3A 分子筛短期内进水压差升高

该丙烷脱氢装置在运行后,发现其干燥床压差从正常值快速上升到满量程330 kPa,对压差测量表进行检查后,并未发现异常情况,随后对干燥床的床层做排液处理,发现其中含有大量明水,因此可判断分子筛上方的分液罐出现了液位计失真现象,造成了干燥床短时间内进入大量水分,导致3A 分子筛进水压差升高,出现脱水不佳问题,将其中的明水排出后,其压差仍没有下降到正常标准。之后,将再生程序的恒温时间延长至5 h,再生温度提高至260 ℃,经过约三个周期的分子筛再生后,其床层水压差变为正常值,分子筛本身的吸附性也有所恢复,表明了3A 分子筛发生粉化作用的过程较缓慢,若在床层进水后立即处理,则能有效控制压差的变化。

3 丙烷脱氢装置中液相产品脱水问题的处理措施

3.1 对3A 分子筛装填进行优化

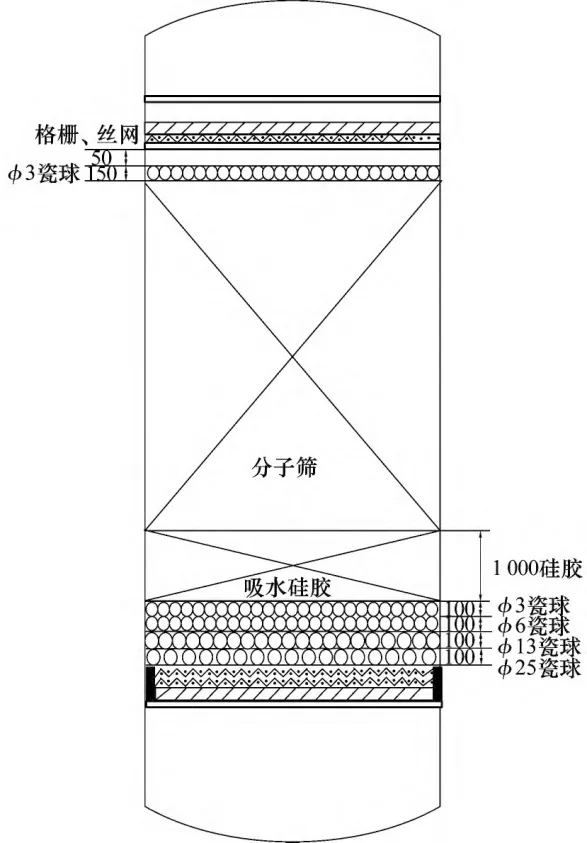

针对丙烷脱氢装置在液相产品干燥工艺中出现的脱水不佳的问题,可以对3A 分子筛的装填方案实施优化。对于本文研究的丙烷脱氢装置来说,主要是对分子筛床层顶部进行优化,将之前的预留空间缩减到50 mm,尽量限制分子筛在空间内的活动,降低其流动性,以减少脱水不佳的问题出现。通过分析发现,硅胶材料具有较强的吸水性,但其脱水特性与分子筛相比较差,因此,考虑到装置液相进料过程中会带有大量水分,为了使其液相进料更为顺利,可以使用吸水硅胶材料来增填干燥床床层的瓷球上部位置,所铺填的硅胶厚约为1 000 mm。在丙烷脱氢产品的干燥过程中,会先通过吸水硅胶床层,使料中的水分被吸收带走,进行第一次脱水处理,之后进入到分子筛床层,实现深度脱水处理。增设的吸水硅胶材料可以吸附进入分子筛床层的大部分水分,从而避免分子筛出现粉化情况,完善了分子筛床层的缺陷,具体优化后的3A 分子筛装填结构如图2 所示。

图2 优化后的分子筛装填结构

3.2 规范3A 分子筛的日常操作

首先,对装置的分子筛再生程序操作进行调整。第一,保证分子筛再生程序可以适当将排液时间延长,即装置的自动排液结束后,对干燥床的低点再次实施手动排液处理,以此来保证液相进料之后干燥床内部的液体能够完全排出,这样在泄压过程中,干燥床的底部温度不会大幅下降,避免了温度低于水的冰点而出现结冰现象;第二,适当延长再生程序中分子筛的吹扫时间,可以由原本的1 h 调整为2 h,增强吹扫有助于3A 分子筛有效降低烯烃残留以及重组的含量,还能够避免高温状况下分子筛出现大量结焦现象,以此来减少分子筛板结情况的出现,控制液相产品脱水;第三,对分子筛的升温与降温速率加以控制,再生程序中原本的温度升高或降低速率约为50 ℃/h,在优化调整后将其控制在30 ℃/h,以免温度变化速率过快导致床层温度不均而出现分子筛粉化[3]。

其次,为了延长分子筛结构的使用寿命,除了选择合适的分子筛外,还需对通过分子筛的物料质量进行把控,避免物料中含有过多酸性杂质而损害分子筛。同时,在分子筛使用的日常操作中,也需监测丙烷脱氢装置中液相进料时的硫化氢质量分数,其不应超过3 μg/g。经过优化处理后,3A 分子筛的粉化、板结等问题的出现概率都有所下降,分子筛的使用寿命也得到延长。

4 结语

综上所述,丙烷脱氢工艺生产流程中液相产品干燥是关键环节,而该环节很容易出现脱水不佳的问题,这与相关装置的性质有关。由本文分析可知,丙烷脱氢装置液相产品脱水问题产生的原因包括:3A 分子筛床层具有缺陷,3A 分子筛出现粉化情况,3A 分子筛出现板结情况,3A 分子筛短期内进水压差升高等,并对这些问题进行了一定的操作优化,包括分子筛的装填结构和操作程序。