尿素水解技术在1 000 MW 超超临界燃煤机组的应用

2023-11-21杨景焜朱彬源

杨景焜,朱彬源

(浙江浙能台州第二发电有限责任公司,浙江 台州 317109)

0 引言

我国电力行业近年发展迅速,科学技术应用水平持续攀升。新一代1 000 MW 超超临界燃煤发电机组具有燃煤效率高、设备高效、工艺清洁、投资低等性能,日益成为我国电力工业燃煤发电机组的主流机型。科学技术应用水平持续攀升,为我国经济贡献了不可估量的积极作用。选择性催化还原法(SCR)为现阶段全球应用广泛且技术最先进的燃煤机组烟气脱硝工艺,常见于各类电厂的烟气脱硝。依照反应原理,SCR 烟气脱硝需要用到的还原剂是氨气。而此类烟气脱硝工程生产氨气的原材料以液氨、氨水、尿素为主,前两者为有毒物质,涉及的运输、装卸、保存及检修等各流程均存在较高的安全风险隐患。根据国家能源局综合司发布的国能综函安全 〔2019〕 132 号文件以及国家能源局发布的国能发安全〔2022〕 21 号文件要求,全国公用燃煤电厂要在 2024 年底前完成尿素替代改造,淘汰使用液氨这一重大危险源化学品作为烟气脱硝还原剂原料。因此,现今各大型燃煤电厂均采用尿素来制备烟气脱硝还原剂[1]。

1 尿素制氨工艺简介

尿素制氨工艺的原理是尿素水溶液在一定温度下发生热解或水解反应,生成的气体中包含二氧化碳、水蒸气和氨气。其化学反应式为:

尿素制氨系统由尿素溶解系统、尿素溶液储存系统及尿素分解系统组成,根据尿素分解工艺不同,尿素制氨分为尿素热解技术和尿素水解技术。

1.1 尿素热解技术

尿素热解法是利用尿素对热不稳定的性质,采用热空气作为热源,在450~600 ℃快速分解50% (质量分数)的尿素溶液。

热解反应所需热空气来源,早期设计中大多采用电加热稀释风的方案。由于电加热能耗大,后期设计中一般采用锅炉热烟气对一次风进行加热,采用换热装置将锅炉热一次风的温度提升至650 ℃并送入热解炉,同时将尿素溶液喷入热解炉,需保证尿素溶液在热解炉合适的温度区间内具有一定的停留时间,从而使尿素溶液能够充分分解[2]。

1.2 尿素水解技术

尿素水解反应是尿素制备反应的逆反应,其反应过程由以下两个步骤组成:

整个尿素水解系统按照设备的功能及空间分布可以分为:尿素溶液制备与存储区、尿素溶液水解反应器区。其生产流程为:尿素颗粒送到溶解罐内,与除盐水配制成50 ℃、50% (质量分数) 的尿素溶液。配好的溶液经尿素溶液输送泵输送至溶液储罐备用,再经尿素溶液循环泵送入水解反应器。水解产物经稀释风混合器混入热空气后经喷氨格栅送入SCR入口烟道参与脱硝反应。

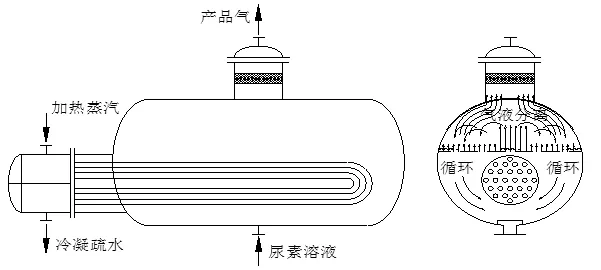

水解反应器内部结构,如图1 所示,水解反应器内尿素溶液容积率一般控制在50% 左右,上部空间为水解反应器的气液分离空间,并能缓存一定量的还原剂。水解反应器运行温度在140~160 ℃左右,压力在0.45~0.6 MPa。

图1 水解反应器结构示意图

尿素水解系统可分为尿素溶液制备及储存系统、水解反应系统、蒸汽系统、疏水系统、伴热系统等诸多系统。

1.2.1 尿素溶液制备系统及储存系统

无论尿素水解、尿素热解,均有尿素制备系统及储存系统。成品尿素可以采用罐车运输时,通过气力输送至溶解罐。若采用袋装尿素,则采用斗提机送至尿素溶解罐。

尿素溶解罐一般采用304 不锈钢,罐体保温,尿素溶液制备时,启动蒸汽加热系统将溶解罐内溶液温度加热至50 ℃,同时溶解罐配备有搅拌器,使尿素颗粒充分溶解。制备完成的尿素溶液,通过输送泵送储存罐进行储存。储罐同样采用304 不锈钢,蒸汽加热系统维持尿素溶液储罐内温度在40~60 ℃,保证尿素溶液不析出结晶。

最后通过泵,将尿素溶液输送至水解反应器。尿素溶液输送管路沿途采用疏水伴热或电伴热,维持管内溶液不低于35 ℃。

1.2.2 水解反应系统

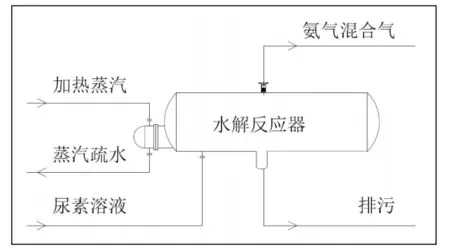

水解反应器由壳体和内部加热盘管两部分构成,反应器壳体及盘管材质为316L。通常水解反应器中一半是尿素溶液,一半是氨气混合物,当机组升负荷需氨量增加时,水解反应器中缓存的氨气足够响应机组的负荷变化,如图2 所示。

图2 水解反应器系统示意图

图3 水解系统中,316L 不锈钢在不同温度下的腐蚀速率

1.2.3 其他系统

尿素水解系统中还包含减温减压系统、废水系统等子系统。

1.3 尿素催化水解技术

尿素催化水解与普通水解技术基本相同,其在普通水解的基础上,在初次运行时,添加一种磷酸铵盐类的催化剂到水解反应器中,通过催化剂改变反应路径,从而大大加快反应速率,降低响应时间。其反应如下:

综合反应:

添加催化剂后,尿素水解反应反应速率常数增加,达到平衡所需要的时间缩短,响应速度增加和运行温度降低。尿素溶液在135~145 ℃、0.35~0.5 MPa 的条件下进行快速的反应[3]。

2 尿素水解工艺可能出现的问题及解决对策

2.1 腐蚀问题

2.1.1 氨基甲酸铵腐蚀

尿素溶液在水解反应过程中,首先形成氨基甲酸铵,然后继续分解生成氨气及二氧化碳。氨基甲酸铵具有一定的腐蚀性,根据《腐蚀数据与选材手册》和《中国不锈钢腐蚀手册》可知,当反应体系温度升高时,腐蚀过程的化学反应速率也会随之呈指数上升。当反应温度小于140 ℃时,普通铬镍不锈钢材料316L (属于一般耐腐蚀级别)在不同温度下的腐蚀速率,如3 所示。

镍铬钼不锈钢材料(如SUS316L) 属于耐腐蚀级别。

当温度上升至150 ℃以上时,316L 处于一般耐腐蚀级别。当反应温度继续上升,腐蚀情况将进一步加剧。

由上述可知,要解决氨基甲酸铵腐蚀问题,可以从水解反应器选材以及降低反应温度两个方面入手。

水解反应器至少采用316L 不锈钢,如有充足预算可选用316UG,modif ied 316L 尿素钢等专门研发出来用于尿素生产的尿素级不锈钢,此类钢材在316L 的基础上将Si 的含量降到很低,并且对Cr、Ni、Mo 的含量做了另外的限制,使其在热处理后得到了全奥氏体组织(铁素体含量不超过0.6%),来应对氨基甲酸铵腐蚀。

另外,严格将控制水解反应器反应温度控制在160 ℃以下,来抑制氨基甲酸铵的腐蚀[4]。

2.1.2 氯离子腐蚀

尿素水解系统采用的尿素一般为工业级合格品尿素,国标GB/T 2440—2017 《尿素》对尿素中的总氮、缩二脲、水分、铁、碱度、硫酸盐、水不溶物的含量做了相应的要求,但其对氯化物的含量并未做要求。某电厂经长期的分析试验得知,合格品尿素制成的50%溶液中Cl-含量在50~150 mg/L。水解反应器一般为316L 奥氏体不锈钢制成,316L 奥氏体不锈钢为应力腐蚀高敏感性材料,在高温、高应力水平、高氯离子含量的条件下,极易发生应力腐蚀失效、泄漏。

某电厂尿素水解系统采用罐车运送尿素,某批次尿素运送用的罐车在运送过氯盐后未清洗,直接装入尿素,导致尿素被氯盐污染。最终导致尿素水解反应器腐蚀损坏,经检测水解反应器底部溶液中氯含量异常偏高。

应对氯离子的腐蚀问题,可采取下列措施:

(1) 加强入厂尿素的品质检验,从源头杜绝氯离子进入系统。尿素的氯化物含量检测可参考以下检测方法:称取一定量的尿素制成溶液,或直接在尿素溶液制备箱中取样,参考GB/T 9729—2007 《化学试剂氯化物测定通用方法》(<4 mg/L) 或GB/T 15453—2018 《工业循环冷却水和锅炉用水中的氯离子的测定》(>4 mg/L),也可将尿素溶液用除盐水稀释后用离子色谱法测定氯离子的含量。对氯离子严重超标的尿素应当拒收。

(2)配置尿素溶液时,应采用除盐水等离子含量较少的溶剂。避免其他水源中的氯离子进入系统,在水解反应器中富集。

(3)运行中尿素水解反应器应进行排污,同时应检测排污水样中的氯离子浓度。水解反应器排污可每周进行一次,每次排污30~60 s,每次排污量约为300~400 L。当水解反应器内溶液氯离子处于较高水平时(一般认为氯离子浓度大于200 mg/L),必须增加频次和排污量。

(4)定期检查水解反应器等设备的腐蚀情况,做好检查记录。如有腐蚀应分析原因,并采取针对性的控制措施。

2.2 水解反应器虚假液位问题

尿素催化水解因加入磷酸铵盐作为催化剂,从而降低反应温度和响应时间,但是加入磷酸铵盐后,使得尿素溶液表面张力下降,更易起泡。当水解反应器处于高负荷甚至超负荷运行状态时,因用气量增加,水解反应器处于较低压力,而温度较高,此时水解反应器内尿素溶液沸腾,导致水解反应器内液位突增。若此时水解反应器无虚假液位的相关判断逻辑,则会保护关尿素溶液进料阀,导致水解反应器内溶液沸腾加剧,高活性的HNCO 和未反应的尿素、催化剂、杂质等伴随产品气,一同进入产品气管道。随着温度的降低,HNCO 和尿素反应生成缩二脲,积聚在产品气管道和喷氨格栅管道中,严重影响设备正常运行[5]。

针对这一问题,水解反应器在设计选型时应充分考虑设计容量,避免水解反应器长时间处于高负荷甚至超负荷运行。

另外要优化尿素水解系统的控制策略,可将机组负荷(需氨量)作为前馈进行控制,另外增加水解反应器虚假液位的判断逻辑,当水解反应器液位突增时,保护关小水解蒸汽调节阀开度,同时维持尿素溶液小容量进入水解反应器,防止水解反应器沸腾。

2.3 堵塞问题

在尿素水解系统运行中,有2 个环节可能出现管道堵塞问题:尿素溶液和水解产品气输送过程以及氨混合气体的稀释过程。

2.3.1 尿素溶液管道及产品气管道结晶

50%的尿素溶液饱和温度为18 ℃,当尿素溶液温度较低时,尿素溶液会发生结晶析出,可能导致尿素溶液输送管道堵塞。

水解产品气主要由NH3(37.5%)、CO2(18.7%) 及水蒸气(43.8%) 组成,当温度降低时气体冷凝,产品气发生逆反应结晶,导致管道堵塞。

所以必须对尿素溶液输送管道、产品气管道设计保温及伴热装置。为节省运行成本,尿素溶液管道可采用水解反应器冷凝的疏水进行伴热,也可采用电加热,伴热温度不低于35 ℃[5]。

产品气保温温度较高,故采用蒸汽伴热,可采用夹套管伴热以及伴管伴热的方式。因夹套管伴热存在故障腐蚀时较为隐蔽、投资费用高、检修维护不便等问题,现一般采用双伴管伴热的方式。为保证传热效果,可采用导热胶泥来提高导热效率,同时,在长距离的产品气伴热管道上,伴热管线采用分段伴热,保证每一段伴热管的伴热效果。产品气管道上适当增加一些温度计,便于监测产品气管道温度。当某段区间内伴热效果较差时,及时增大伴热蒸汽量,加强疏水,避免出现伴热死区。运行中发现保温损坏需要及时修复,控制伴热温度不低于135 ℃。伴热管道示意图如图4 所示。

图4 伴热管道示意图

产品气管道、尿素溶液输送管道、废气排放管道、废液排放管道、催化剂输送管道等管道在结束运行后,必须使用蒸汽吹扫干净,防止介质在管道中结晶堵塞[6]。

2.3.2 喷氨格栅堵塞

喷氨格栅堵塞除水解反应器煮沸生成缩二脲结晶堵塞外,还有粉尘堵塞。早期尿素水解稀释风采用锅炉热一次风,空预器存在一定的漏风率,热一次风中粉尘量较高,极易导致喷氨格栅堵塞。后期针对这一问题,各大设计院均采用自然风通过加热后作为稀释风的方案,即在SCR 反应器出口处新增一个烟道换热器,稀释风通过换热器加热至300 ℃,保证稀释后的混合气体温度大于180 ℃。

2.4 阀门腐蚀内漏

考虑工程建设成本,水解系统的阀门一般使用316L 材质。在产品气管道中采用伴热管伴热,无法避免可能产生局部高温情况。而在尿素水解过程中产生的少量中间产物氨基甲酸铵会跟随产品气进入输送管道,导致阀门腐蚀内漏。可将阀门阀芯材质升级为2205 甚至2507 不锈钢材质来应对腐蚀。有停机机会时,定期检查阀门,如有腐蚀及时处理,以免故障扩大[7]。

3 结语

尿素水解工艺是一项成熟的制氨工艺,经过多年的运行及试验表明,尿素水解工艺完全适用于大型燃煤电厂脱硝还原剂的需求。尿素制氨系统无需储存液氨等危险化学品,安全性大大提高。虽然尿素水解工艺在运行工艺中存在堵塞、腐蚀、虚假液位等问题,但均可以通过设计、运行等手段进行有效的控制,系统运行的稳定性可以得到保障。