国产全固态厚膜熔断器高温寿命研究

2023-11-17雷巧林王腾研贾晓朱恒静彭昌文谢强杨舰

雷巧林,王腾研,贾晓,朱恒静,彭昌文,谢强,杨舰

(1.中国振华集团云科电子有限公司,贵州 贵阳 550018;2.中国空间技术研究院,北京 100094)

0 引言

熔断器是一种串联在被保护电路中的过电流保护器件,当被保护电路的电流超过规定值并经过一定时间后,由熔体自身产生的热量熔断熔体使电路断开,从而起到保护作用[1-6]。熔断器作为一种可靠性器件,广泛应用于国内外各种航天器件中,在安全领域中占有极其重要的地位[7-9]。

全固态厚膜熔断器在产品结构设计、材料选用和生产工艺控制方面的要求都远高于管状及其他类型熔断器。之前由于国内熔断器生产厂技术研发能力薄弱、生产工艺控制精度差,无法做到高可靠性的质量水平,因此全固态厚膜熔断器一直被美国和欧洲等市场所垄断。随着中国对高可靠元器件的大力扶持和推进,国内熔断器制造厂商也大大提升了对全固态熔断器的技术研发能力,目前已基本实现国外固态厚膜熔断器的替代。

熔断器在经受一定电应力特别是长期工作后会产生寿命疲劳,从而熔断器的工作寿命是电路设计师正确而恰当也选用熔断器的关键因素之一。针对管状熔断器,文献[10-11]中,作者根据老化机理建立的基于金属电迁移理论的熔断器寿命预测模型,开发了一套熔断器寿命评估系统,该系统能够采集准确的、全面的寿命试验数据,经过数据分析与处理,能得到组熔断器的预测寿命。

随着熔断器材料、结构和工艺技术的不断更新,以及国产全固态厚膜熔断器在航天型号工程中的逐步使用,开展国产全固态厚膜熔断器寿命可靠性研究,得出熔断器在不同环境温度、不同工作电流下的可靠性结论,为航天型号工程选用熔断器提供指导显得尤为重要。

1 全固态厚膜熔断器典型结构

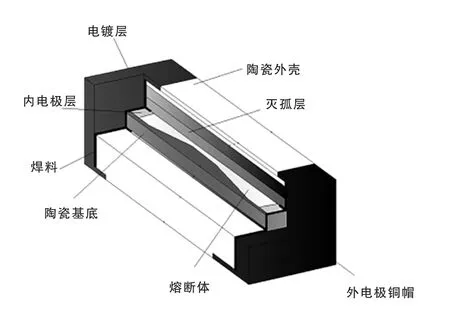

全固态厚膜熔断器主要结构由陶瓷基底、熔断体、内层电极、灭弧层和陶瓷外壳组成。其中,熔断体对其熔断特性起关键作用,其余结构均围绕熔断体进行设计。熔断体的工作原理主要为过载大电流通过时瞬间产生热量,使熔体材料达到熔点并气化,通过抑弧材料吸收或冷却作用,使熔体材料分散进而分断电流。本文选取研究的熔断器主要采用金作为熔体材料,在陶瓷基片上通过厚膜印刷工艺依次制备熔体层、内电极层和灭弧层的内芯结构,内芯装入陶瓷外壳后两端焊接铜帽形成外电极,最后在外电极上电镀镍层与锡铅层。该熔断器具有额定电流大、额定分断能力高、灭弧性能好和熔断后绝缘电阻值高等特点。产品内部结构示意图如图1所示。

图1 全固态厚膜熔断器内部结构示意图

2 高温寿命老化机理

熔断器在使用过程中,由于自身流过的电流及外界环境的影响,熔断器中实现电连接的部位不可避免地会发生老化降级,从而影响熔断器的保护特性,进而影响其使用寿命[12]。

对于本文研究的全固态厚膜熔断器(MF-XX型)而言,其老化机理主要包括以下几个方面。

a)熔体金属电迁移

熔体金属在通电状态下存在金属电迁移现象,且在高温下会加速熔体电迁移的进程。MF-XX 型熔断器熔断材料为贵金属金,金的稳定性好,相对于采用银和银合金等材料作为熔体材料的传统管状熔断器而言,MF-XX 型熔断器熔体电迁移现象极不明显,因此其长期工作后稳定性更好且可靠性更高。

b)焊剂治金效应

高温条件下,熔断器内部焊锡挥发至内部电极上,从而发生治金效应,进而导致熔断器的冷态电阻增加。

c)化学腐蚀

熔断器内部残留的助焊剂会在高温条件下挥发至内部电极表上,造成内部电极化学腐蚀,进而导致熔断器冷态电阻增加。

3 高温寿命试验

3.1 试验样品

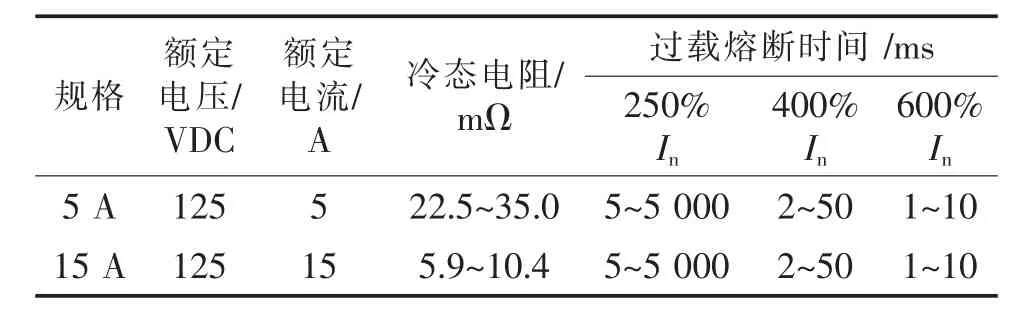

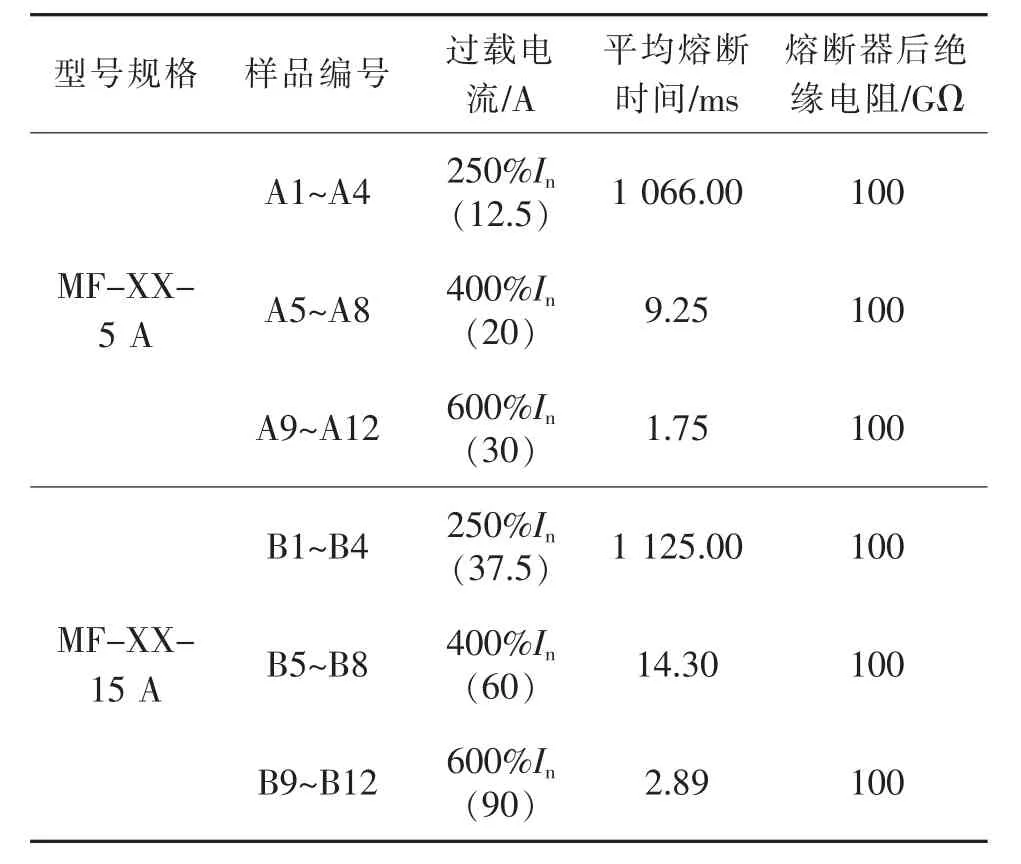

试验样品选择国内某厂家生产的典型全固态厚膜熔断器(MF-XX 型)。其固有的冷态电阻与熔断特性参数如表1 所示。

表1 MF-XX 型全固态厚膜熔断器熔断特性参数

本次试验抽取5、15 A 两种电流规格样品进行试验,样品必须通过测试流程,各项参数符合规范要求。为了与高温寿命后的熔断时间进行对比,先对每个电流规格熔断器各抽取12 只样品进行过载熔断特性测试,过载熔断测试结果如表2 所示。

表2 熔断特性测试数据

3.2 试验条件设计

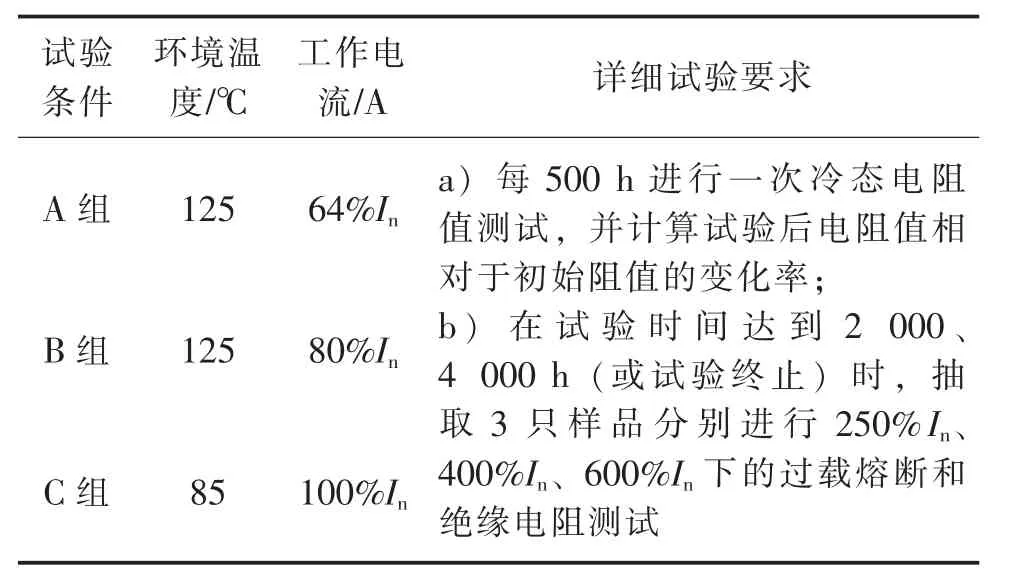

高温寿命试验参数设置主要有两种方式:一种为在一定环境温度下,选取不同工作电流作为变化因子;另一种为在一定工作电流下,选取不同环境温度作为变化因子。

详细试验条件如表3 所示,其中A 组与B 组试验主要在环境温度同为125 ℃下,分别施加64%In与80%In电流工作4 000 h 后对熔断器的电性能进行研究。C 组试验的目的:一方面是为了满足用户要求,研究在环境温度为85 ℃下给熔断器施加100%In后对熔断器的电性能;另一方面,是为了研究环境温度与工作电流哪个变化因子对熔断器的寿命影响更大。

表3 高温寿命试验条件

3.3 试验结果分析

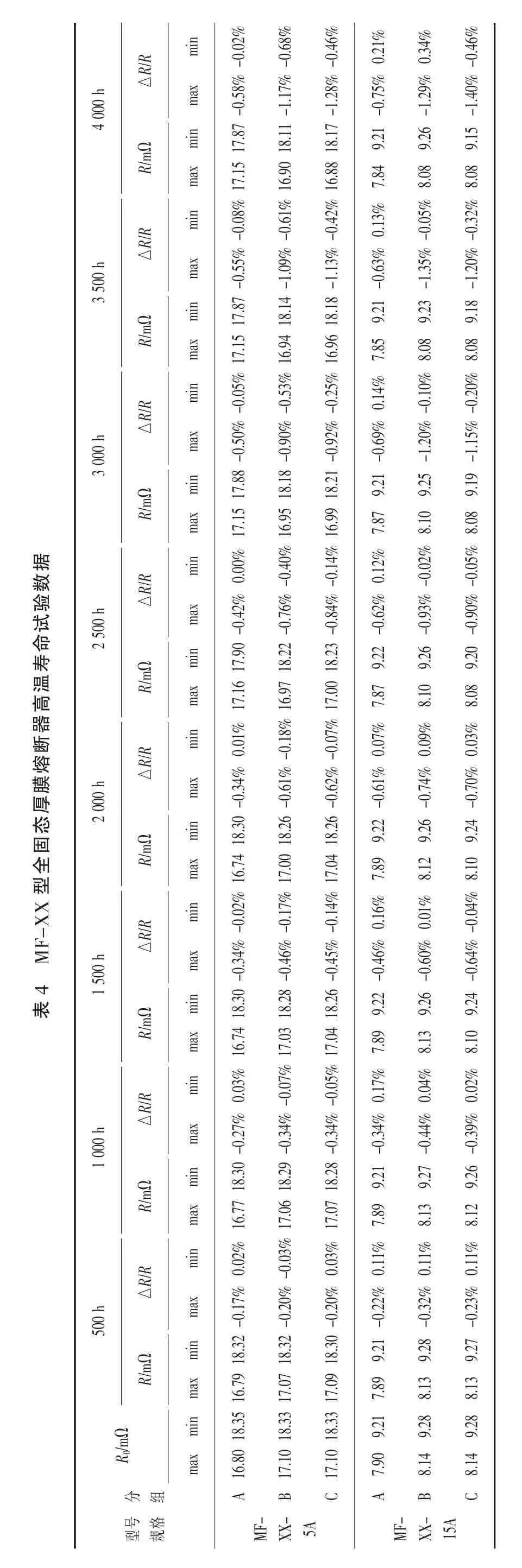

根据表3 中的试验条件,对不同试验条件下的试验数据进行统计,结果如表4~5 所示。

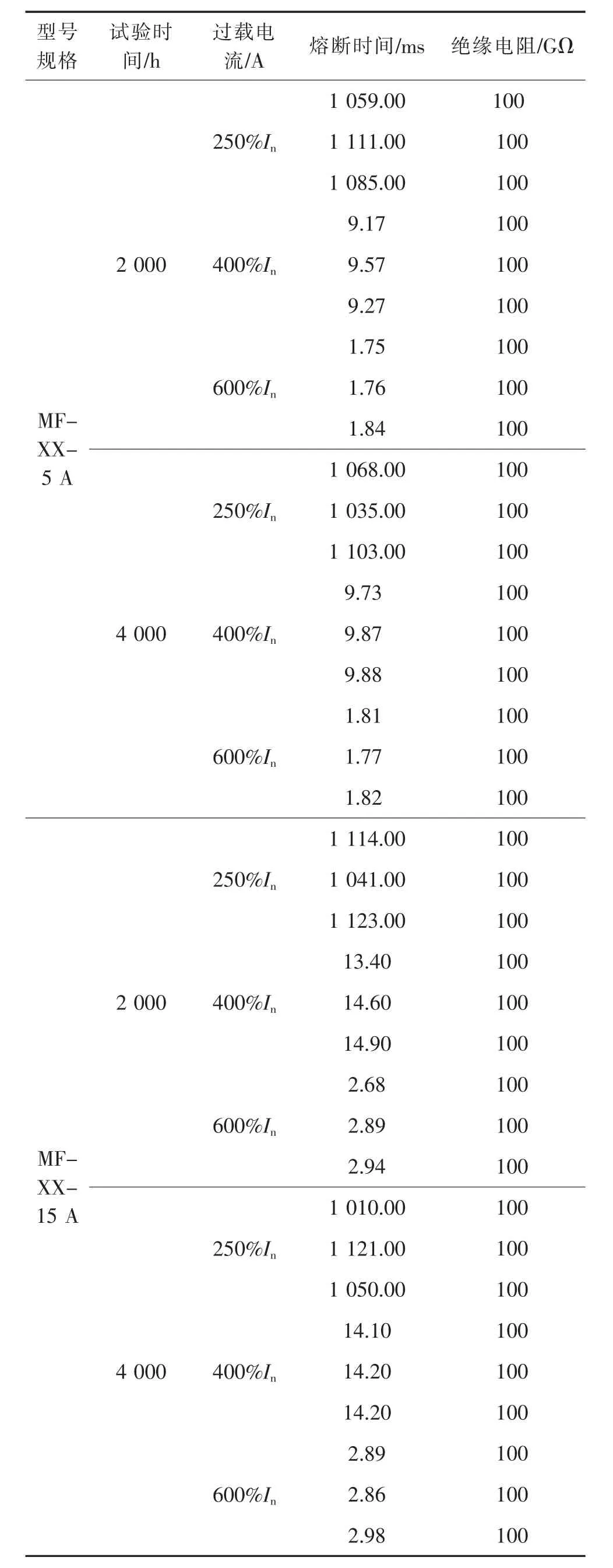

表5 MF-XX 型全固态厚膜熔断器过载熔断和绝缘电阻测试数据

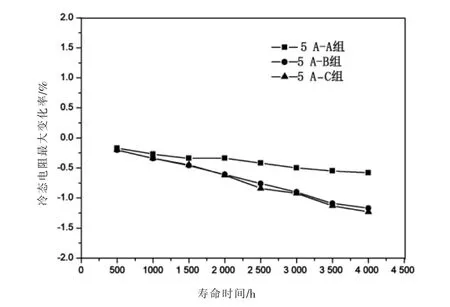

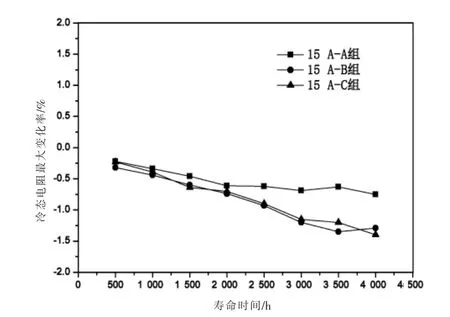

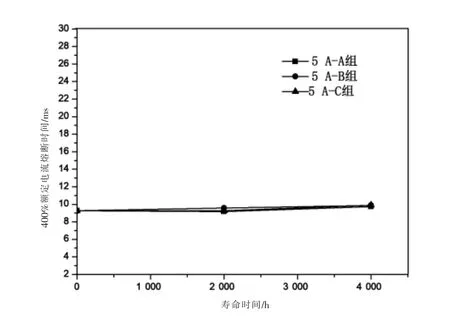

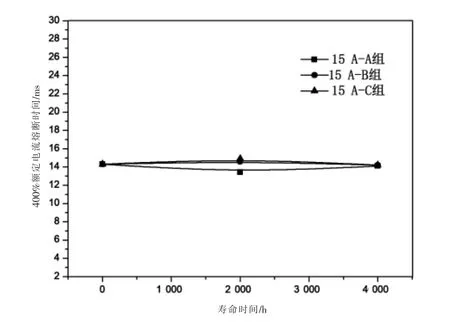

根据表4 中数据,绘制5A 和15A 规格熔断器A 组、B 组和C 组4000h 高温寿命后冷态电阻最大变化率曲线分别如图2~3 所示,5A 和15A 规格熔断器400%In 熔断时间寿命前后的变化曲线别如图4~5 所示。

图2 5 A 产品寿命时间与与冷态电阻最大变化率曲线

图3 15 A 产品高温寿命时间与与冷态电阻最大变化率曲线

图4 5 A 产品寿命时间与与400%In 熔断时间变化曲线

从表4 和图4 可以得到以下几点结论。

a)5 A 与15 A 规格的熔断器A 组、B 组和C组4 000 h 高温寿命后冷态电阻最大变化率均≤±2%,满足标准≤±10%的要求,说明MF-XX型熔断器内部实现电连接的通路性能稳定可靠,主要与该类熔断器熔体材料为稳定性优异的金有关。

b)5 A 与15 A 规格熔断器3 组寿命试验中冷态电阻最大变化率基本呈现减少的趋势,一方面是由于该类熔断器4 000 h 高温寿命尚处于 “磨合”阶段,该阶段主要对实现电连接的通路在电流作用下融合的更好,从而呈现冷态电阻变小的趋势,随着工作时间的增加,后续冷态电阻将逐渐呈现增加的趋势(从图3 中15 A-B 组曲线在4 000 h 冷态电阻呈现转折的趋势可知);另一方面也说明该类熔断器工作寿命长,根据前期类似熔断器的长期高温加速寿命可知,其高温加速寿命至少10 000 h后仍能正常工作,从而满足宇航元器件长寿命要求。

c)从A 组与B 组冷态电阻变化情况可知,在相同温度下,寿命工作时工作电流越大,产品表面的温度越高,从而冷态电阻变化率呈现增加的趋势;从B 组与C 组冷态电阻变化情况可知,在125 ℃下施加80%In与85 ℃下施加100%In两者冷态电阻的变化趋势基本接近,主要是因为两种情况下熔断器表面的温度接近,因而高温寿命后其冷态电阻基本呈现相同的变化趋势。进而说明环境温度与工作电流两个因子对熔断器的寿命影响最终体现在产品表面温度上,产品表面温度越高,则长期工作后冷态电阻变化越大。

从表4 和图5 可知:5 A 与15 A 规格熔断器3组高温寿命试验后400%In熔断时间变化较小,主要是由于其冷态电阻变化小,在一定熔断电流下,熔断时间与冷态电阻基本呈现对应关系,从而400%In熔断时间变化较小。

图5 15 A 产品高温寿命时间与与400%In 熔断时间曲线

4 结束语

本文对全固态厚膜熔断器高温寿命老化机理进行了阐述、分析和验证,开展了熔断器的高温寿命研究,设置了不同环境温度与工作电流下的寿命试验,对全固态厚膜熔断器的高温寿命进行了评估分析,可为后续航天型号工程选用该型熔断器起到指导作用。

另外,试验结果表明,在相同温度下,工作电流越大,寿命试验后冷态电阻变化率呈现增加的趋势;环境温度与工作电流两个因子对熔断器的寿命影响最终体现在产品表面温度上,产品表面温度越高,则冷态电阻变化越大。