一种适用于集成电路筛选密封试验工装的设计

2023-11-17韦艳妮石文博马源君

韦艳妮,石文博,马源君

(工业和信息化部电子第五研究所,广东 广州 511370)

0 引言

我国是信息电子产品的制造和消费大国,为减弱对进口集成电路的依赖性,缓解我国缺芯症状,国家先后出台许多利好政策和相关法律法规,推动集成电路的国产化,以及国内集成电路产业迅猛增长[1-2]。为了保障使用方所使用的集成电路的可靠性,所有集成电路从生产完成到供货期间,必须经过100%的一次筛选甚至二次筛选,剔除掉早期失效的器件,只有筛选合格的器件才可提供给使用方使用[3-6]。

集成电路筛选检测项目有很多,其中密封试验是针对具有内空腔的集成电路的一种密封性检测方法,一般适用于金属陶瓷封装集成电路。随着集成电路需求量的增加,需进行筛选密封试验的集成电路数量也随之增加,传统的密封试验工装夹具和操作方法单次无法完成较大批量集成电路的密封试验,检测效率和质量无法满足要求。基于此问题,本文设计了一种适用于多种封装形式的集成电路的筛选密封试验的工装夹具。

1 元器件筛选密封试验

1.1 密封试验

密封试验是具有内空腔的集成电路(以下简称“器件”)必须进行的筛选检测项目。具有内空腔的器件的密封性能是其重要指标之一,密封性能的好坏严重影响到器件的可靠性。

具有内空腔的器件若密封性能差,存在结构缝隙和孔洞等缺陷,则外部流体(气体和/或液体)、有害气体和外部腐蚀环境(高温、湿气)等介质可能会通过结构缝隙和孔洞渗透到器件内部,使器件内部发生腐蚀或冷焊等现象,造成器件功能丧失[7],对整机系统造成不利影响。

密封试验亦称检漏试验,分为细检漏和粗检漏两步,一般先进行细检漏,后进行粗检漏,两者配合才是完整的密封检漏试验。所谓粗/细检漏是以等效标准漏率L=1.0 Pa·cm3/s 为界限,一般将检漏范围大于该标准漏值的称为粗检漏,小于该标准漏值的称为细检漏。细检漏和粗检漏方法较多,筛选检测常用的方法分别是示踪气体氦(He)细检漏-氦质谱细检漏和碳氟化合物气泡法粗检漏[8]。

根据GJB 548B—2005 《微电子器件试验方法和程序》 中方法1104.2 密封试验方法的要求,适合的工装夹具是完成氦质谱细检漏试验和碳氟化合物粗检漏试验的关键性工具之一。对于筛选检测中的密封试验,由于筛选检测大批量和100%检测的特点,试验中所使用的工装夹具更是决定该试验能否顺利进行,以及试验通量、试验效率的关键性要素。

1.2 传统密封试验工装夹具

传统的密封试验方法使用如图1 所示的工具来盛放器件。该方法选用方形的塑料盒子来盛放器件,器件一层一层地摆入盒子中,每一层器件之间使用自行裁剪的防静电纸隔离,防止每层器件之间发生摩擦,对器件表面产生划痕。

图1 传统密封试验方法加压时盛放器件的工具

使用该方法进行密封试验,具有如下的缺点:

a)盛放器件的盒子由塑料制成,不属于防静电材料,不满足筛选检测过程中防静电的要求,有可能会对被检器件造成静电损伤;

b)防静电纸虽然可隔离层与层之间的器件,防止器件之间发生摩擦造成划痕,但由于防静电纸较光滑,在检测过程中,器件容易发生滑动、挤压,对器件外观造成损伤;

c)当完成粗检漏加压去除压力和1 型检测液(三氟三氯乙烷,F113,轻氟油)时,由于该塑料盒子底部无漏孔,轻氟油无法从盒子中排出,残留较多的轻氟油在盒子中,需要将盒子进行倾斜将轻氟油倒出,器件容易从盒子中掉落到桌面,有可能会对器件造成损伤;

d)采用传统的试验工具和方法,完成1 只器件的密封试验,器件需被夹取至少4 次,检测效率和通量较低,且器件外观受损的概率增加,不适用于大批量器件的筛选密封试验;

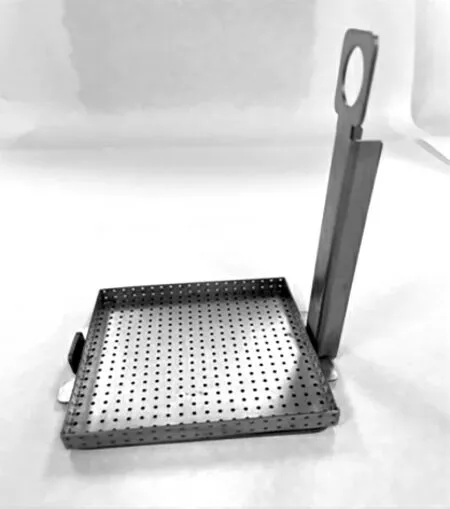

e)进行粗检漏观察时所用的如图2 所示的金属制夹具,该夹具表面镀有一层镀层,该镀层使用多次后容易脱落,露出金属制夹具的基底金属表面,容易产生锈蚀,如图3 所示,当浸入重氟油中时,锈蚀处会产生气泡,影响检测的准确度。

图2 密封粗检漏时的金属夹具

图3 密封粗检漏时的金属夹具存在镀层脱落、锈蚀等现象

2 新型工装夹具设计思路

为了解决和改善传统筛选密封试验方法存在的问题和缺陷,提高筛选密封试验的试验通量和试验效率,设计了以下新型密封试验工装夹具。

2.1 夹具制作材料的选择

提高筛选密封试验的试验通量和试验效率的关键是减少试验过程中器件来回的夹取次数,减少器件的夹取次数的关键是使夹具既可以与器件一起直接放入氦质谱检漏仪中进行检测,也可以与器件一起放入125 ℃的重氟油中进行检测,因此夹具的制作材料必须具备防静电、氦吸附率小,耐高温(125 ℃以上)、不易发生锈蚀、不与轻氟油和重氟油发生化学反应等特点。不锈钢材料是满足上述条件的密封工装夹具制作材料的最佳选择。

2.2 夹具结构的设计

整套工装夹具由5 部分组成(如图4 所示):

图4 整套新型工装夹具的5 个组件

a)样品盘支架;

b)若干个方形样品盘;

c)细检漏减震圆盘;

d)粗检漏样品盘托架;

e)可拆卸的提拉圆杆。

夹具设计成层层叠放的结构,样品盘支架的作用是将样品盘连接、固定在一起,形成一个柱体,如图5 所示。样品盘可随意放入样品盘支架或取出,作用是令每一个样品盘可独立进行细检漏检测或粗检漏检测。细检漏减震圆盘的作用是进行细检漏检测时,将样品盘抬高,减缓检测完成时检测盒中央气流对器件和样品盘的冲击力,减少对器件的损伤,如图6 所示。

图5 样品盘层层叠加地卡入样品盘支架上

图6 样品盘放在细检漏减震圆盘上进行细检漏检测

粗检漏样品盘托架底盘的尺寸与样品盘相匹配,作用是进行粗检漏检测观察时,可直接将放有器件的样品盘放在托架上,放入125 ℃的重氟油中进行检测和观察,如图7 所示。提拉圆杆的作用是方便将装有器件的整栋夹具从真空/压力室中提起。

图7 样品盘放在粗检漏托架上进行粗检漏检测

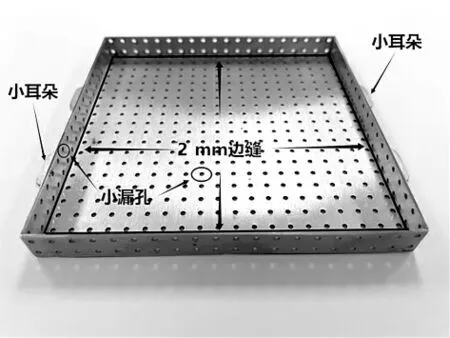

样品盘是整套夹具的关键部件,如图8 所示。样品盘可随意放入样品盘支架或取出,作用是每一个样品盘可独立进行细检漏检测或粗检漏检测。样品盘两侧,各设有两个 “小耳朵”,卡入样品盘支架两边的柱子上,起固定作用,防止样品盘发生移动、倾倒。样品盘形状作成正方形,原因是筛选检测中被检器件的形状均为方形,保证不同封装尺寸的器件能以均等的行列模式整齐地摆入盘子中。样品盘的边长要根据加压装置的真空/压力室的尺寸而定,保证做出的工装夹具能放入真空/压力室中。样品盘的高度制成(10±2)mm,可满足90%款器件的筛选密封试验。样品盘底面和四周平均分布直径2 mm 的小圆孔,作用是方便氦气、氟油的浸入和排出等。样品盘四周和底面的接触区,留有高度约2 mm 的细长直缝,作用是粗检漏检测结束后,方便重氟油从夹具中排出,加快重氟油的排出过程,缩短试验耗时,提高检测效率,减少残留在器件底部或表面的重氟油量,减少重氟油的损耗。

图8 不锈钢样品盘结构

3 结束语

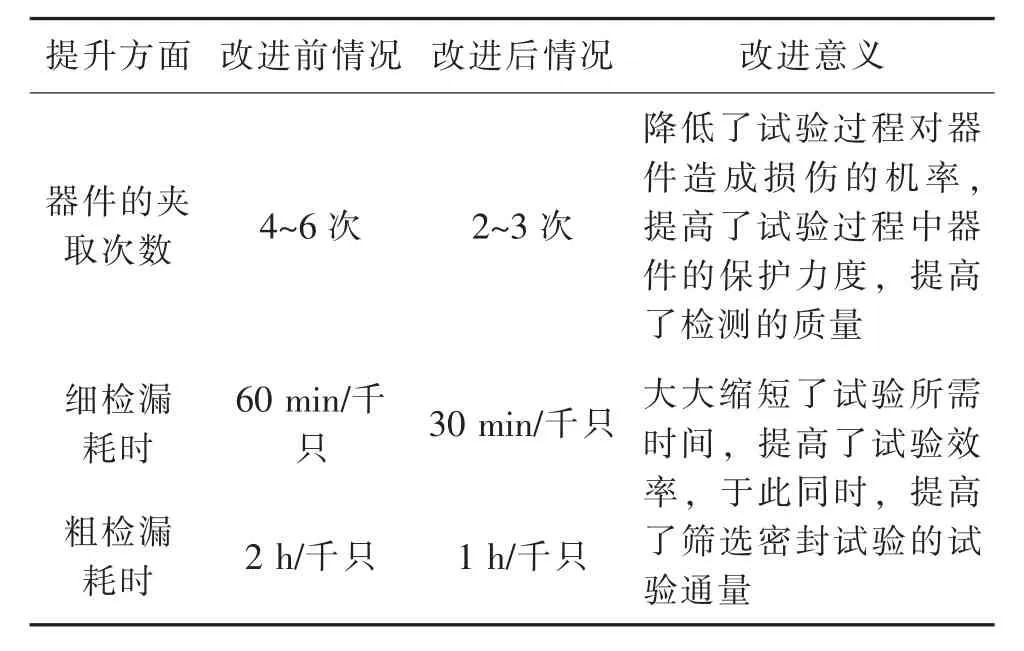

经过实践发现,采用本文提及的新型密封工装夹具进行筛选密封试验,取得明显的效果,如表1所示。

表1 改进前后对比

总之,新型密封工装夹具具有众多优点,具有可行性,对实现一次性进行大批量集成电路筛选密封试验的目标具有重要作用。