VB法生长CdZnTe晶体的放肩角度优化

2023-11-17上官旻杰袁文辉梁红昱饶吉磊万佳琪

上官旻杰,袁文辉,梁红昱,汪 帅,饶吉磊,万佳琪,黄 立

(武汉高芯科技有限公司,湖北 武汉 430000)

1 引 言

CdZnTe(CZT)晶体是目前HgCdTe(MCT)红外探测器中MCT外延层的最佳衬底材料[1],增大单晶体积、减少晶格缺陷、提升组分均匀性是CZT单晶生长工艺提升的主要目标。垂直布里奇曼法(Vertical Bridgman Method,VB法)因设备结构简单、生长速度较快、可生长大直径晶锭等优点成为目前CZT等半导体晶体主流的生长工艺[2]。

CZT晶体生长按先后顺序可分为引晶、放肩和主体生长三个阶段,放肩段需要将籽晶面顺利长大至主体,此阶段的杂晶、孪晶与晶体缺陷将直接影响主体的晶体质量。CZT等半导体材料因热导率较低,生长时易形成凹向晶体的弯曲固液界面,促使杂晶与缺陷的生成[3]。因此,保持平坦的固液界面是放肩工艺的主要优化方向,为此国内外研究人员尝试了放肩角度优化[4-6]、支撑结构设计[7]、冷指设计[8]等多种手段。其中在放肩角度设计上,J Amon[4]发现增大放肩角度可以减少孪晶面的产生几率;Kuppurao[5]等研究认为更大的放肩角度提升了传热系统的一维性,减小了固液界面的曲率;Hiroaki Yoshida[6]则发现随着放肩角度增大,晶体头部的多晶体积与空洞密度有增大趋势;C.Martinez-Tomas[9]发现放肩角度与坩埚内涂层对生长的影响会相互叠加。徐超[10]认为放肩角度小于38°56′可以阻挡孪晶生长,但角度过小又会减小有效晶体体积。综上可见,放肩角度的设计理论目前暂未有统一的结论,相关研究仍在持续进行。

由于VB法炉体难以观测实际生长界面,使用数值模拟对晶体生长进行设计与预测是常用手段。刘俊成[11]通过分步求解法构建了温度、动量与溶质多物理场耦合模型;C.Martinez-Tomas[9]则通过炉膛-坩埚的二级计算构建了全局生长模型;W Yan[12]与李万万[13]均采用了双曲正切函数作为温度边界条件,并与实测温度进行了对比校验;Nan Zhang[14]等建模设计了钟形温度曲线来优化主体生长阶段的固液界面;Gasperino[8]建模发现,放肩区域的轴向热梯度更大,更促进凸形固液界面;数值模拟由于更快捷、更低成本等优点,已经发展成单晶生长工艺优化的常用途径。

本文通过有限元方法构建了CZT单晶的VB法生长模型,探究晶体生长的最佳放肩角度,并根据计算结果设计生长实验,得到的实验结果与模拟结果具有一致性,在放肩上优化了CZT单晶生长工艺。

2 模型建立

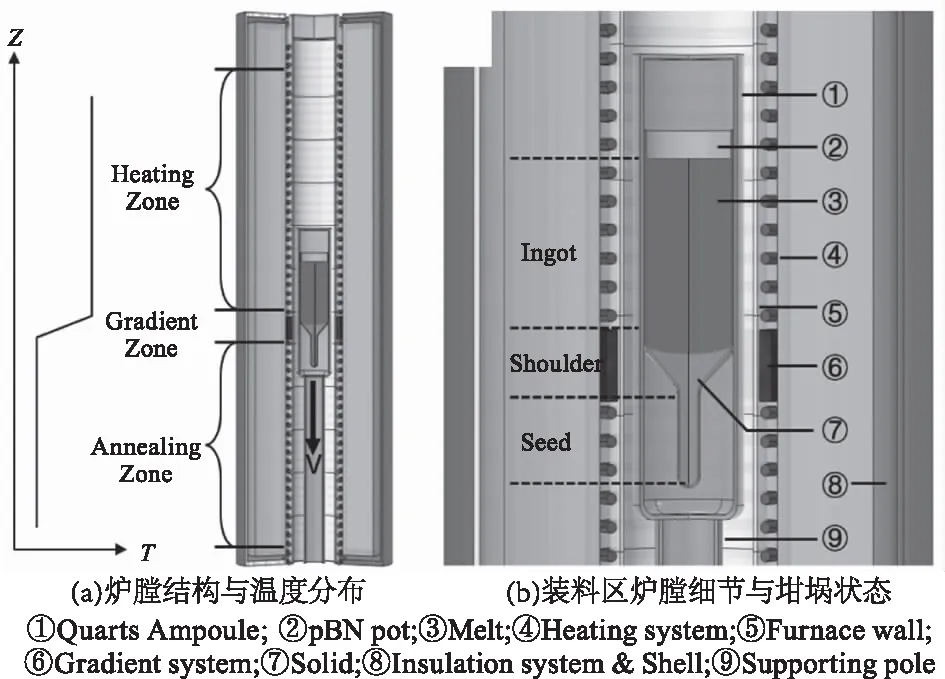

VB法的设备结构由图1(a)所示,炉膛主要由高温区(Heating Zone)、梯度区(Gradient Zone)、低温区(Annealing Zone)构成,温度分布如图1(a)坐标系所示。生长时,原料在高温区熔融后,随传动系统缓慢向下进入梯度区,自下向上凝结成晶体,随后在低温区中降温。装料方式如图1(b)所示,原料装入pBN坩埚内再封入石英安瓿中,整体置于支撑杆上。

图1 垂直布里奇曼法设备与工艺示意图

本研究使用“模型预测+实验验证”的思路进行放肩角度的设计。通过实际炉膛的空烧温度场得到校正后的炉膛模型;使用模型计算不同放肩角度的固液界面,得到界面平坦度更高的角度设计;最后使用模拟的结果进行生长实验,验证模型的结论。

2.1 炉膛全局加热模型与实验验证

使用有限元方法建立空烧炉膛的传热模型,模型采用如下假设:

(1)由于炉膛为对称结构,采用二维轴对称模型进行计算;

(2)由于生长的时间尺度相较导热的时间尺度大约两个数量级[15],全局温度场可设定为稳态传热模型;

(3)根据文献[3]中辐射传热/对流传热的比重计算公式:

(1)

其中,ε、σ、Tm以及h分别为炉膛表面发射率、斯蒂芬-玻尔兹曼常数、晶体熔点以及炉膛传热系数,对于VB法CZT生长,ε、σ、Tm以及h分别取为0.7、5.67×10-8W·m-2·K-4、1371 K以及10 W·m-2·K,计算可知工作温度下炉内辐射传热与对流传热的比重约为40∶1,故模型中忽略炉膛气体对流对温度的影响,仅考虑辐射传热;

(4)设定炉膛各区内壁温度作为第一类边界条件,温度设定参考实际生长工艺。

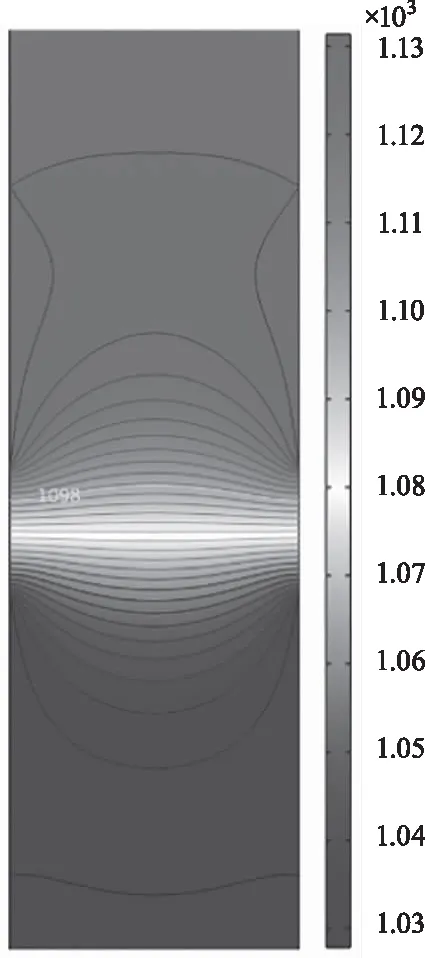

通过空烧模型计算得到炉膛内温度场,梯度区温度分布即等温线如图2所示。由于炉膛结构及材料参数的误差,模拟炉膛往往与实际存在偏差,为优化模型的准确性,须根据实测温度调试模型参数[16~18]。本研究中,使用S型热偶测量空烧炉膛的中心轴向温度分布Treal,并根据结果校正模型,调整前后的温度模拟值分别为Ttest1及Ttest2。三者的温度-位置曲线如图3所示,由图可见,校正前模拟值在各区温度与生长梯度上均有较明显差异,最大偏差值达到17 ℃。调整后的温度曲线在高温区与梯度区与实测值重合度较好,在低温区存在最大偏差值3.6 ℃,调整后整体上较精确地还原了实际炉膛。

图2 梯度区温度场

图3 炉膛温度曲线

2.2 晶体生长模型构建

本研究使用2.1节中校正后的温度参数作为炉膛温度边界条件,构建了炉膛-坩埚-晶体的全局生长模型,计算不同放肩角度下,放肩生长各阶段的固液界面形态。

2.2.1 传热设置

生长过程中主要涉及的传热模式包括热传导、热辐射以及热对流。热传导的求解域在晶体、熔体以及坩埚三者之间,热对流求解域为熔体中的自然对流区域,热辐射求解域则主要在炉膛壁与坩埚壁之间。

对于坩埚内的传热,忽略熔体的粘性耗散,则根据傅里叶传热定律可得到能量的控制方程:

(2)

对于熔体区域的对流,采用层流模型,流体密度符合Boussinesq假设,动量控制方程为不可压缩流体条件下的纳维尔-斯托克斯方程:

(3)

对于炉膛壁与坩埚之间的辐射传热,假设辐射为漫反射,控制方程可表述为:

J=εσT4+ρdH

(4)

其中,J为表面辐射通量;ε为表面发射率;σ为斯蒂芬-玻尔兹曼常数;ρd为表面漫反射率;H为与角系数相关的表面辐照度。

2.2.2 相变设置

晶体生长的固液界面形态对应于温度场中的相变位置。对于实际的晶体相变,固液两相间会出现导热系数、热容等物性参数的阶跃性变化。而对于数值模拟,这种阶跃性变化容易导致计算的不收敛,故在模型中常通过设定固相与液相间的糊状过渡区域来实现二者的转化,从过渡区的液相侧到固相侧,固相占比theta(c)从0增大至1,各项参数相应转变。通过不断收窄过渡区宽度δT,相变位置将越来越精确,最终得到准确的固液界面形态[13]。

2.2.3 网格划分

求解域采用自由三角形网格划分,全局模型共划分23600个网格单元,其中对坩埚内相变区域采用网格细化,以增大计算的收敛性,所有算例的平均网格质量大于0.85,几何形函数使用二阶拉格朗日插值函数。

2.2.4 物性参数

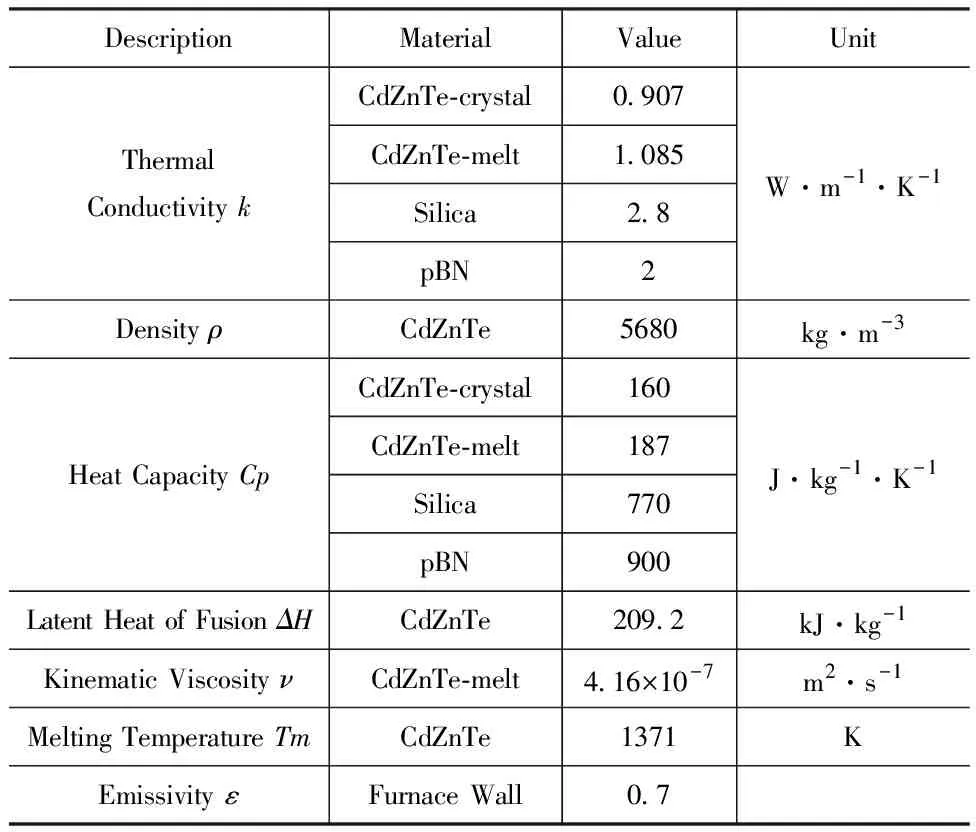

模型中用到的材料物性参数如表1所示。

表1 材料物性参数[5,13-16]

3 模型计算结果与讨论

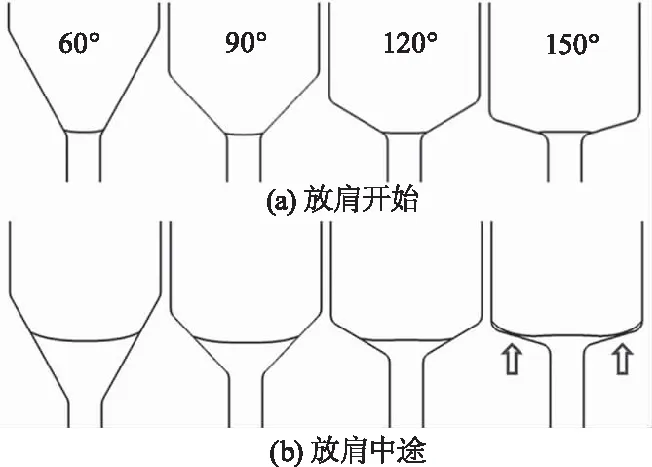

本研究中将pBN放肩段的两侧夹角作为放肩角度,共设计了60°/90°/120°/150°四个算例。在每个算例中,分别在放肩的开始、中途、结束以及主体生长4个阶段计算了固液界面的形态,计算结果如图4所示,所有算例均使用2.1节中通过实测值修正的温度制度。

图4 不同放肩角度下各阶段的固液界面形态

由图4(a)可知,在放肩开始阶段,60°、90°以及120°放肩的固液界面均为典型的下凹形态,但是液面的弯曲程度逐渐减轻,在150°算例中的界面形态为中间平坦,坩埚侧壁区域上凸;图4(b)则显示,当生长进行至放肩中途时,60°与90°放肩的固液界面依旧为不同程度的下凹,而120°放肩的界面基本平坦,150°放肩则在侧壁局部区域出现界面下凹(如图中箭头所指区域),中轴区域为界面上凸,整体上呈现类似“W”的形态;当生长至放肩基本结束时,从图4(c)可以看出,60°与90°放肩的界面依旧保持下凹,120°与150°放肩的界面则在中轴区域保持平坦,在侧壁区域呈下凹,二者形态较相似;最后,所有算例在脱离放肩进入主体生长后的界面形态如图4(d),四者均呈现近乎相同的下凹形态。

为量化表现界面弯曲程度,提取界面各点坐标(r,z)的一阶导数DR=Δz/Δr作图,上述算例的DR曲线如图5所示。图中r=0表示坩埚的中轴线,r<0时(坩埚左半边),DR为正值表示该点界面为上凸趋势,DR为负值则为下凹趋势,r>0时(坩埚右半边)相反,DR=0为水平界面;同时,绝对值∣DR∣越大表示该点的弯曲程度越大。

由图5(a)可知,在放肩的开始阶段,60°与90°放肩的固液界面基本保持相似的弯曲程度,仅在靠近坩埚壁的位置,60°放肩的界面更弯;120°放肩的∣DR∣显著小于60°/90°,整体界面相对前两者更平整,同时DR曲线从左到右有三次正负值的转变,意味着从坩埚边缘到中心,界面经历了上凸-下凹-平坦的形态渐变,但是变化程度较轻,所以在图4(a)中未观察到;从150°放肩的DR曲线可知,固液界面的边缘上凸中心平坦,平坦区域相较120°更大。由图5(b)可知,当生长至放肩中途时,60°/90°放肩的DR曲线趋势相同,60°的弯曲程度略大;120°/150°的曲线趋势相似,从左到右均有三次正负值的转变,对应了“W”形的界面形状,由于120°的∣DR∣很小,所以图4(b)中120°的界面形态接近水平,而150°放肩的“W”形弯曲更显著,反而破坏了界面的平面度。图5(c)中可知,放肩结束时所有DR曲线的趋势相近,区别在于轴心区域的变化程度,在半径10 mm区域内,120°/150°的∣DR∣基本为0,对应图4(c)中轴心的平坦界面,而60°/90°的∣DR∣则对应了下凹界面。图5(d)中可知,生长至远离放肩段后,所有算例的DR曲线相同,说明放肩角度对主体中后期生长的界面影响很小。尽管如此,放肩时保持平坦界面能尽量保持大单晶的生长趋势,给主体的初期生长提供更好的初始平台。

为评价界面的整体平坦程度,本研究中设定∣DR∣<0.1为“平坦区域”,对图5中曲线计算平坦区域相对总体界面的面积占比,结果如表2所示。从表中可知,从放肩的开始至结束,固液界面的平坦度按照放肩角度排序为120°> 150°> 90°> 60°;由前文可知,60°与90°的界面变形表现为下凹,150°则表现为“W”形弯曲,相比之下,120°能最大程度地维持固液界面整体平坦,更有利于放肩时晶粒的稳定生长,减小杂晶与缺陷的生成。

表2 固液界面平坦区域的面积占比

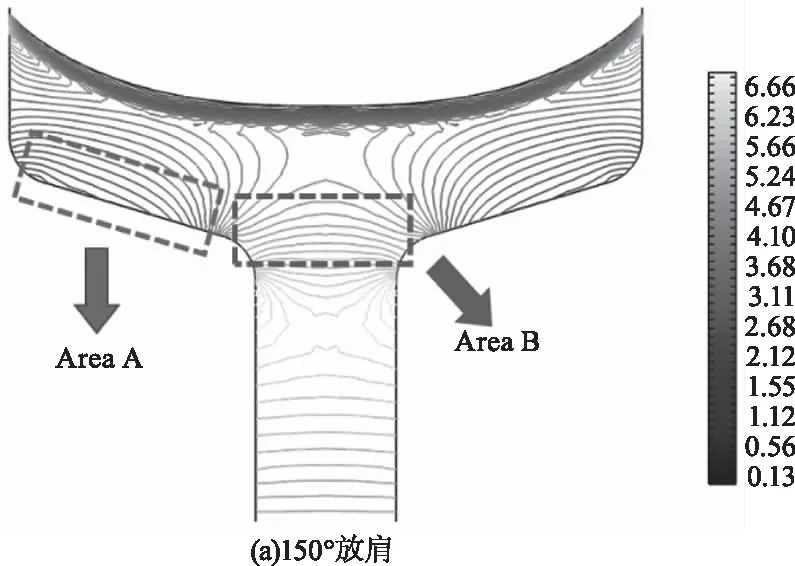

在相同的炉膛温度设置下,放肩角度的不同将导致放肩区域热分布的差异,进一步造成界面形态的差异。图6为放肩结束后,晶体内部的温度梯度的等值线分布,放肩侧壁A区(如图6中“Area A框”)的等值线与侧壁接近平行,且梯度值接近0 K·cm-1,表明放肩时A区域内几乎是等温的,从而放肩生长时A区将形成与侧壁夹角较小的固液界面。根据图6(a)可知,放肩区坩埚侧壁越接近水平,相应地A区的固液界面就越接近水平。这解释了为什么120°/150°放肩的界面下凹小于60°/90°放肩。换句话说,大放肩角度增强了系统传热的一维性,Kuppurao[5]的研究也应证了这种趋势。但在放肩前期,由于变径B区的梯度值显著大于A区,从而生长时B区的界面移速大于A区。在大角度放肩的情况下,这种界面移速的不匹配导致了B区的界面相对上凸,进而使整体界面形状呈“W”形,放肩角度越大,“W”变形越显著。在上述两种现象的共同影响下,所有算例中120°放肩的固液界面在整体上更加平坦。

图6 放肩区域晶体的温度梯度分布

综上所述,由4种放肩角度的单晶生长模拟可知,随着放肩角度的增大,放肩时固液界面形状由“下凹”转为“平坦”,最后成为“W形”;这种差异在放肩前中期较为明显,在放肩结束时减小,在主体中后期生长时放肩角度基本不影响界面;综合放肩全过程可知,120°放肩能够最大程度地保持整体界面的平坦度,减小放肩段杂晶形成的概率,给主体生长提供质量最高的初始状态。

4 生长实验与结果讨论

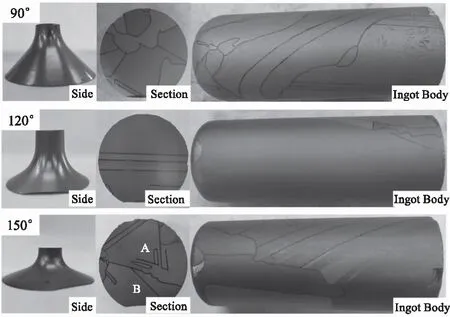

使用垂直布里奇曼单晶炉进行CdZnTe单晶生长,炉膛温度设定与2.1节中的测试程序一致,装料时使用90°/120°/150°三种放肩角度以验证模拟结果。

不同放肩生长的CZT晶锭如图7所示,三排图从上至下分别为90°/120°/150°放肩,每排从左至右为放肩段侧视图、放肩段切面图和晶锭主体侧视图,晶界与孪晶用黑线标出。由图7的侧视图可看出,大角度放肩的优点之一是放肩段体积小,原料基本用于主体生长,材料利用率高。从放肩段切面图与晶锭主体形态可知,90°放肩有较多杂晶,切面主晶粒占比小于50 %,生长至晶锭主体的头部时晶界线分布杂乱,没有大体积晶粒,生长至中部与尾部时各出现一主晶粒;120°放肩的切面为包含2组孪晶的单晶晶粒,在边缘处有微小杂晶,主体生长时放肩区的主晶粒从主体头部持续到尾部,但在主体中部开始出现杂晶,降低了单晶率;150°放肩有A与B两个主晶粒,同时边缘有部分杂晶,从晶锭主体可知,由于放肩未形成主导性的大晶粒,主体头部由数个小晶粒组成,单晶率介于90°放肩与120°放肩之间,从主体中部开始形成大晶粒直至尾部。

图7 三种放肩角度对应的晶锭形态

对比表2可以看出,本研究的数值模拟能较还原地反映放肩角度对放肩至头部晶体生长的影响,在此区段内,实验晶锭的单晶率按照放肩角度排序为120°>150°>90°,与模拟结果的固液界面平坦度相对应。但对于主体中后段,杂晶的出现中断了头部主晶粒的生长,3根晶锭的单晶率趋于一致,根据图5(d)的模拟结果,主体生长时不同算例具有相同界面形态,也说明了放肩角度对主体中后期生长的影响非常微小。

值得注意的是,150°放肩的主晶粒内部有一些以平行或60°夹角分布的小孪晶带,随着生长进行小孪晶带将会中断主晶粒的长大,我们推测小孪晶带可能与图4中150°放肩的“W”型界面畸变有关,畸变处应变能的释放促使了孪晶的生成。

5 结 论

本研究针对放肩角度对CdZnTe单晶生长的影响进行了全局数值模拟,分析了不同放肩角度下晶锭放肩及主体区域的固液界面形态的演变趋势,并根据模型参数进行了CdZnTe晶体的生长实验,通过模拟与实验得到以下结论:

(1)根据模拟结果,不同放肩角度将在放肩段得到不同的温度梯度分布,进而改变固液界面形态。在60°/90°/120°/150°四种角度设计中,120°放肩过程中能得到相对最平坦的固液界面。

(2)根据模拟结果,从放肩开始到结束,四种放肩角度的界面形态差异逐渐减小,进入主体生长后所有设计的界面形状基本相同。

(3)根据实验结果,120°放肩下晶锭主体头部的单晶率最高,该角度有利于放肩段至主体头部的晶体生长。