盾构刀具切削玻璃纤维筋的仿真研究

2023-11-17袁一翔

袁一翔

(上海城建隧道装备有限公司,上海市 200238)

0 引言

随着我国地下工程建设规模的不断扩大,在采用机械法进行开挖时,难免会遭遇特殊障碍物。近年来国内多次成功完成了采用盾构机械直接对钢筋混凝土障碍物进行破除[1-2],但都不可避免地遇到了刀具损伤严重、刀盘卡死和钢筋缠绕等问题。为降低刀具损伤,提高切削效率,有学者提出可采用玻璃纤维筋替代内部钢筋[3-4]来有效缓解钢筋缠绕的问题。朱龙海等[5]采用偏性多轴顶管机对玻璃纤维筋混凝土进行切削试验研究,发现玻璃纤维筋可被有效切削,但目前在切削玻璃纤维筋方面的研究成果尚不丰富。

本文研究立足于刀具切削玻璃纤维筋,通过数值模拟的手段模拟了不同参数影响下刀具切削玻璃纤维筋的过程。

1 有限元模型的建立

1.1 玻璃纤维筋失效准则

本文利用ABAQUS 有限元分析软件,根据盾构刀具直接切削玻璃纤维筋的方式,采用Hashin 失效准则作为玻璃纤维筋的失效准则。

同时,还考虑了损伤失效之后的损伤演化过程。所以,在进行有限元模拟时,采用ABAQUS/Explicit求解器,自定义纤维材料子程序VUAMTUMAT 接口,用Fortran 语言编写损伤失效和演化模型子程序。

1.2 三维模型和参数

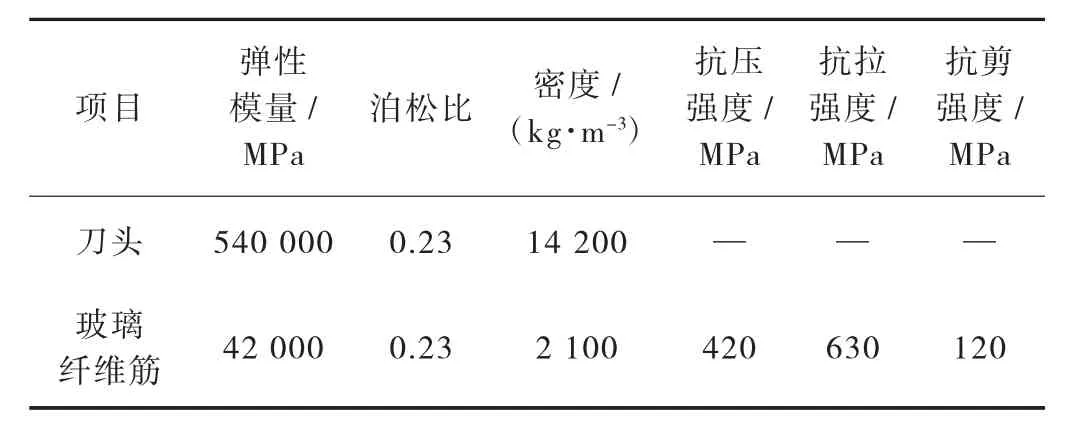

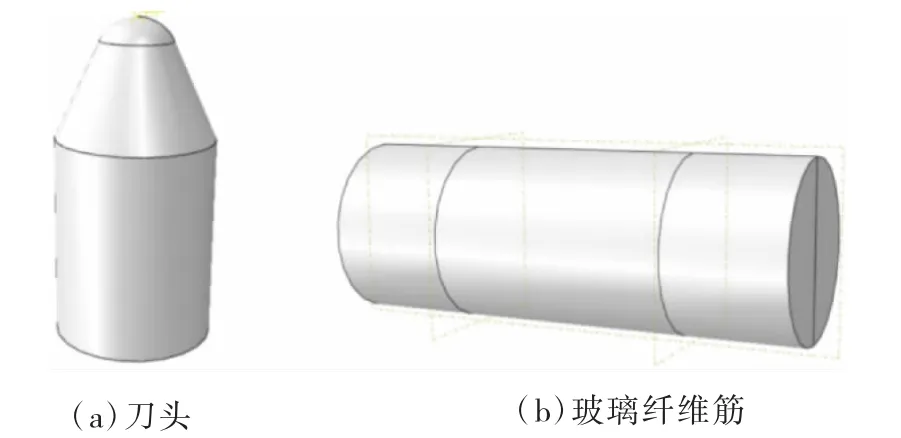

玻璃纤维筋直径22 mm,长60 mm,将玻璃纤维筋模型中间长30 mm 区域进行分割。刀头和玻璃纤维筋如图1 所示,相关物理参数如表1 所示。

表1 物理参数

图1 模型

2 切削参数的研究

2.1 切削深度的影响

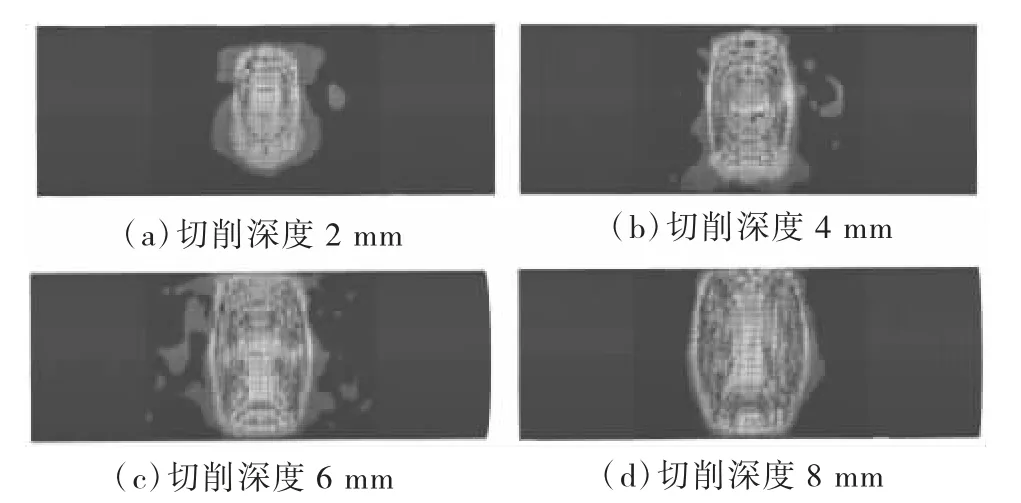

为了探究切削深度对刀具切削力的影响规律,对最大切削深度分别为2 mm、4 mm、6 mm、8 mm 时盾构刀具切削玻璃纤维筋的过程进行了模拟。刀具刀头锥度50°,刀尖弧度5 mm,切削速度140 mm/s,切削角度90°。图2 为不同切削深度时玻璃纤维筋的切削效果图。

图2 不同切削深度时的效果

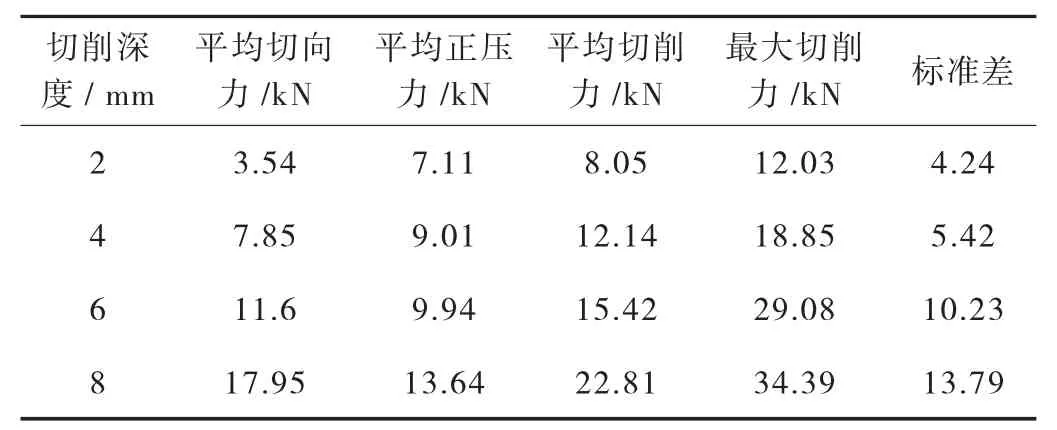

表2 对不同切削深度下刀具所受平均切向力、平均正压力、平均切削力、最大切削力,以及切削力的标准差进行了统计。其中,正压力代表垂直于玻璃纤维筋切削面的方向受力,切向力代表刀具前进方向受力,侧向力代表刀具两侧方向受力。由于刀具所受侧向力远小于正压力和切向力,因此本文不考虑切削深度对刀具所受侧向力的影响。平均切削力和最大切削力均以切向力和正压力的合力为基准进行取值。

表2 不同切削深度时的受力统计

由表2 可知,当切削深度由0~2 mm 增加到6~8 mm 时,刀具平均切向力由3.54 kN 增加到17.95 kN,刀具平均正压力由7.11 kN 增加到13.64 kN,可见刀具平均切向力比平均正压力变化显著。对于圆柱状的玻璃纤维筋,当最大切削深度小于4 mm 时,由于切削面较小,刀具所受平均切向力小于平均正压力;当最大切削深度大于4 mm 时,切削面变大,刀具所受平均切向力大于平均正压力。从表2 中也可发现,刀具平均切削力随着切削深度的增加由8.05 kN增加到22.81 kN,可见平均切削力增加明显。另外,切削力的标准差随着切削深度的增加逐渐增大,当最大切削深度小于4 mm 时,标准差小于5.42;当最大切削深度大于4 mm 时,标准差大于10.23。因此,考虑玻璃纤维筋整个切削过程中刀具受力的稳定性,建议刀具最大切削深度不要超过4 mm。

2.2 切削速度的影响

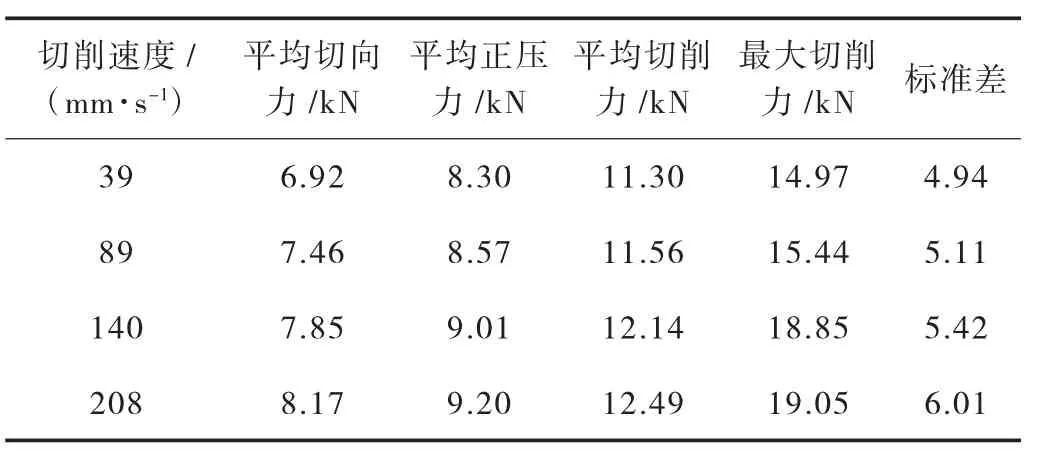

为了探究切削速度对刀具切削力的影响规律,本节对切削速度分别为39 mm/s、89 mm/s、140 mm/s、208 mm/s 时盾构刀具切削玻璃纤维筋的过程进行了模拟。刀具刀头锥度50°,刀尖弧度5 mm,最大切削深度4 mm,切削角度90°。图3 为不同切削速度时玻璃纤维筋的切削效果图。

图3 不同切削速度时的效果

由表3 可知,当切削速度由39 mm/s 增加到208 mm/s时,刀具的平均切削力由11.30 kN 增加到12.49 kN。由此可见,切削速度对刀具切削力的影响不大,但切削速度的增加会使刀具切削力更不稳定。

表3 不同切削速度时的受力统计

2.3 切削角度的影响

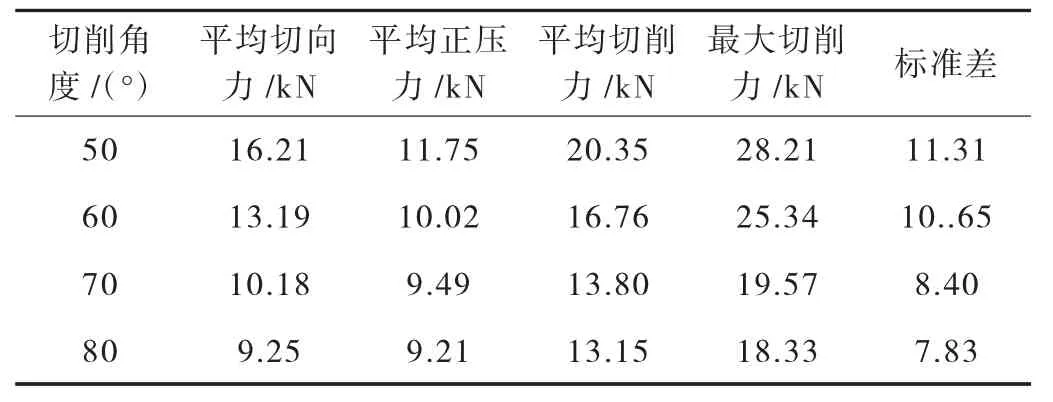

为了探究切削角度对刀具切削力的影响规律,本节对切削角度分别为50°、60°、70°、80°时盾构刀具切削玻璃纤维筋的过程进行了模拟。刀具刀头锥度50°,刀尖弧度5 mm,最大切削深度4 mm,切削速度140 mm/s。图4 为不同切削角度时玻璃纤维筋的切削效果图。

图4 不同切削角度时的效果

由表4 可见,当切削角度为50°时,刀具切削力最大;切削角度为70°和80°时,刀具切削力和标准差相差不大。相比较切削角度70°和80°时刀具切削力的标准差,切削角度为50°和60°时的标准差比较大,此时切削力的波动性较大。因此,建议刀具切削角度不要小于70°。综合考虑,切削角度的增加,增大了刀具切削面,使得刀具切削力变大,且平均切向力大于平均正压力。

表4 不同切削角度时的受力统计

2.4 刀尖弧度的影响

为了探究刀尖弧度对刀具切削力的影响规律,对刀尖弧度分别为2 mm、3.5 mm、5 mm 时盾构刀具切削玻璃纤维筋的过程进行了模拟。刀具刀头锥度50°,最大切削深度3 mm,切削速度140 mm/s,切削角度90°。图5 为不同刀尖弧度时玻璃纤维筋的切削效果图。

图5 不同刀尖弧度时的效果

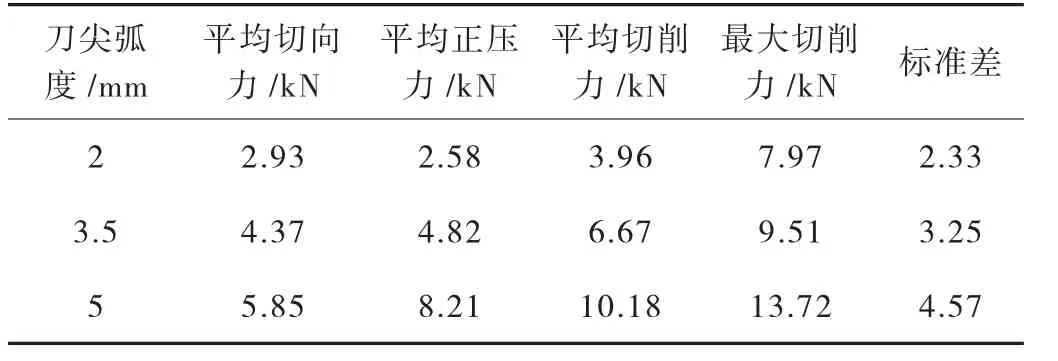

由表5 可知,刀具平均切向力、平均正压力、平均切削力均随着刀尖弧度的增加而增加。其中,平均切向力由2.93 kN 增加到5.85 kN,平均正压力由2.58 kN 增加到8.21 kN。因此,刀具平均正压力比平均切向力增加较快。当刀尖弧度为2 mm 时,刀具平均切向力大于平均正压力;当刀尖弧度大于2 mm时,刀具平均切向力小于平均正压力。另外,刀尖弧度的增加也使刀具平均切削力的标准差有了一定程度的增长,进而使得刀具切削力变化相对不稳定。综合考虑,刀尖弧度的增加使得刀具与玻璃纤维筋的接触面积变大,进而增加了刀具切削面的宽度,从而使得刀具切削力变大。

表5 不同切削角度时的受力统计

3 结论

(1)切削深度增加时,刀具切削力和标准差出现上升。当切削深度大于4 mm 时,切削力波动性显著增加,建议采用截齿切削玻璃纤维筋深度不超过4 mm。

(2)截齿刀具切削力和标准差随着切削速度的增加而略有增加,但整体变化不明显。

(3)截齿刀具切削力和标准差随着切削角度的增加而变小。当切削角度小于70°时,切削力的波动程度(标准差)变化显著,建议切削角度不要小于70°。

(4)刀具切削力和标准差随着刀尖弧度的增加而增加。刀尖弧度为2 mm 时,刀具平均切向力大于平均正压力;刀尖弧度大于2 mm 时,平均正压力超过平均切向力。考虑刀具适用寿命,建议不要低于2 mm。