某预应力连续箱梁底板开裂成因分析

2023-11-17张朦朦何祖发

张朦朦,何祖发

(1.桥梁结构健康与安全国家重点实验室,湖北 武汉 430034;2.中铁大桥科学研究院有限公司,湖北 武汉 430034)

1 概述

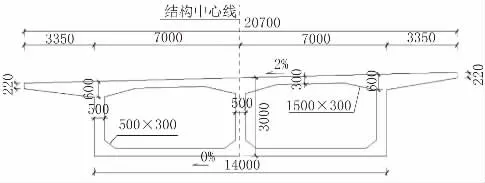

某城市跨河桥上部结构采用3 跨预应力混凝土变截面连续箱梁,跨径布置为78.5 m+120.0 m +61.5 m,按双幅桥设计。标准横断面为单箱双室箱型断面、直腹板结构。主桥梁底采用2 次抛物线,桥梁结构中心线处梁高3.0~7.2 m,顶板设2%单坡,底板水平。标准桥箱体顶板宽20.7 m,厚30 cm;底板宽14 m,厚30~80 cm;腹板厚度50~80 cm。

主梁设计强度等级为C55,混凝土总量12 300 m3。箱梁采用挂篮悬臂浇筑施工,桥面板现浇时,在两侧护栏处各预留15 cm 宽度与护栏一块后浇。

主梁采用纵、横、竖三向预应力体系,按全预应力混凝土结构设计。

纵向预应力束采用抗拉强度标准值为1 860 MPa的ϕS15.2 mm 高强度低松驰钢绞线,分腹板束、顶板束和边中跨合龙束3 类,型号分别为15-ϕS15.2 mm、12-ϕS15.2 mm、9-ϕS15.2 mm,锚具采用群锚体系。纵向预应力束除边跨部分合龙束采用一端张拉外,其余均采用两端张拉。钢铰线标准强度fpk=1 860 MPa,锚下张拉控制应力σcon=0.75 fpk,孔道偏差系数k=0.001 5,孔道阻系数μ=0.15,一侧锚具回缩Δ=6 mm,对带有齿板处的预应力锚头,预应力张拉完毕后,采用混凝土加钢筋网进行包裹封锚。

竖向预应力束采用JL32 的精轧螺纹钢筋,YGM锚具,横向布置每条腹板2 排,纵向间距分别为50 cm、65 cm、150 cm。

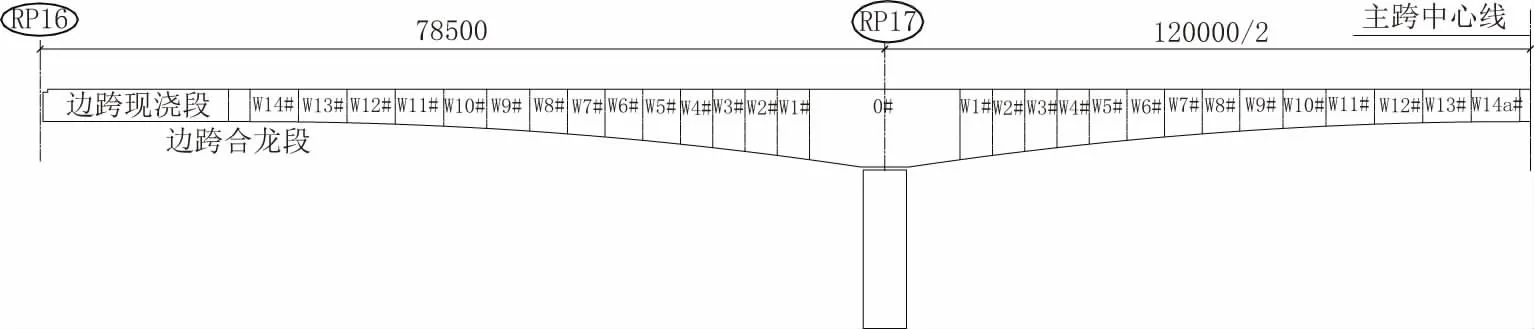

1/2 主桥立面布置图见图1,主桥横截面图见图2。

图1 1/2 主桥立面布置图(单位:cm)

图2 主桥横截面图(单位:mm)

2 箱梁底板裂缝情况

2.1 裂缝产生及发展经过

本桥箱梁施工过程中发现已完工的前两节段箱梁底板出现裂缝,裂缝走向为纵桥向,由节段缝处向跨中方向延伸1 m 左右,裂缝宽度则均小于0.10 mm。后续施工中,为了避免裂缝的产生,在节段梁底板中都增加了抗裂钢筋,并在底板底层钢筋下部增加了一层ϕ8 钢筋网片。后续完工的节段梁中,底板裂缝数量虽逐渐减少,但还是有开裂程度不同的裂缝出现。此时,每节段施工间隔在15 d 左右。

此后,由于国庆期间现场未施工,后续施工节段的混凝土浇筑日期与前一节段相差25 d 左右。结果发现,后续施工节段的底板混凝土均出现了开裂程度不同的裂缝。

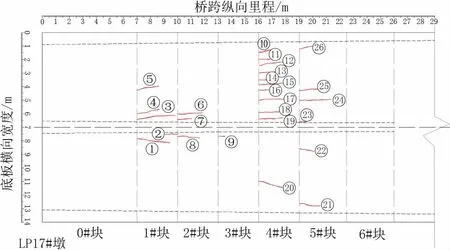

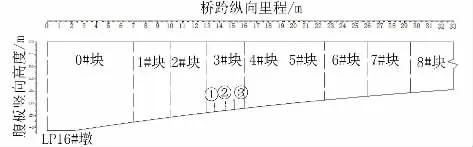

2.2 裂缝数量统计

经过检测,该桥悬浇箱梁底板共发现纵向裂缝214 条,长度合计275.2 m,分布于腹板两侧。裂缝由节段缝处向各跨跨中方向延伸;裂缝宽度0.05~0.20 mm,其中60 条裂缝宽度大于0.10 mm,裂缝深度为15~158 mm。

典型桥跨箱梁底板裂缝分布图、腹板裂缝分布图见图3、图4。

图3 典型桥跨箱梁底板裂缝分布图

图4 典型桥跨箱梁腹板裂缝分布图

3 裂缝原因分析理论计算

根据现场检测结果,初步判断裂缝的产生与节段混凝土浇筑间隔时间较长、纵向预应力的横向效应、箱梁底板内部与表面温差、自重横向应力等4 方面因素有关[1-3]。

3.1 混凝土收缩量计算

根据文献[4],混凝土最终收缩应变εy(∞)的计算公式为:

式中:εy(∞)为混凝土在任意状态下的最大(最终)收缩应变;(∞)为混凝土在标准状态下的最终收缩应变,取值3.24×10-4;M1,M2,M3,…,Mn为考虑各种非标准条件的修正系数,依次为考虑水泥品种、水泥细度、骨料、水灰比、水泥浆量、初期养护时间、环境相对湿度、构件理论厚度倒数、振捣条件、配筋率等条件的系数。

根据文献[4]对M1~Mn的取值建议,以及本工程的相关过程资料,M1取值为1.00,M2取值为0.97,M3取值为1.00,M4取值为0.96,M5取值为0.97,M6取值为1.11,M7取值为0.77,M8取值为1.14,M9取值为1.00,M10取值为0.92,M11取值为1.06。

计算得到混凝土在任意状态下的最大(最终)收缩应变εy(∞)为2.78×10-4。

任意时间的收缩应变εy(t)可用指数函数形式表示:

式中:t 为自浇筑开始起算的时间,d;b 为经验系数,一般取0.01;e 为常数2.718。

由以上计算可以得到,两节段施工间隔在15 d时,混凝土15 d 的收缩应变εy(15)为3.87×10-5,节段缝处混凝土拉应力为1.37 MPa;两节段施工间隔在25 d 时,混凝土25 d 的收缩应变εy(25)为6.15×10-5,节段缝处混凝土拉应力为2.18 MPa。

3.2 预应力张拉产生的横向应力计算

在本项目中,裂缝是在施工过程中产生的,并未完成预应力损失且在预应力筋中建立相对不变的预应力,因此以锚下张拉控制应力来计算由纵向预应力引起的横向效应[5]。本桥钢绞线标准强度fpk=1 860 MPa,锚下张拉控制应力σcon=0.75 fpk=1 395 MPa,产生的横向应力计算式为:

式中:σl为由纵向应力引起的横向应力;v 为泊松比,取0.2;σ 为纵向应力。

以本桥第3 节段为例,由上式计算可得,由纵向预应力引起的横向拉应力为0.32 MPa。

3.3 底板内部与表面温差的影响

箱梁结构断面尺寸较大,底板混凝土较厚,混凝土浇筑完成后由于水化热反应,结构随着温度的变化受到约束,从而在混凝土内部产生应力差[6-7]。混凝土内部应力差计算公式为:

式中:T 为温度差,℃;αl为混凝土的线膨胀系数,取值10-5℃-1。

计算可得,在温差达5 ℃的情况下,底板表面将产生约0.36 MPa 的拉应力。

本桥主梁采用C55 混凝土,施工阶段压应力验算按照《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362—2018)第7.2.7、7.2.8 条规定[8],抗压容许应力取用0.7=0.7×35.5=24.85 MPa,抗拉容许应力取用0.7=0.7×2.74=1.92 MPa。

由以上计算可知,两节段施工间隔在15 d 时,由于混凝土的收缩、预应力的横向效应以及底板内部与表面温差,在节段缝处产生的混凝土拉应力为2.05 MPa,大于容许拉应力,底板混凝土外侧有开裂的可能性;两节段施工间隔在25 d 时,由于混凝土的收缩和预应力的横向效应在节段缝处产生的混凝土拉应力为2.63 MPa,远大于容许拉应力,混凝土开裂的可能性较大。

3.4 自重横向应力的影响

本桥标准横断面为单箱双室箱型断面,底板横向跨度为7 m,厚30~80 cm。自重所产生的横向应力将对底板开裂有一定影响,此时,裂缝产生的位置应为每个箱室中部底板下侧受拉区,以及腹板处底板上侧受拉区。

但是,经过现场检测发现,箱梁节段底板裂缝横向分布较为均匀,且自重横向作用下的受压区亦出现裂缝。同时,现场裂缝形态为由节段缝处向跨中方向发展,与自重横向应力产生的裂缝发展形态不符。

综上可知,自重横向应力为引起本桥箱梁开裂主要原因的可能性较小,但是,在底板横向构造钢筋不足的情况下,自重横向应力将增加裂缝产生的可能性。现场进行底板钢筋增强后,各节段相应部位裂缝明显减少,从侧面证明了这一点。

4 结构计算分析

4.1 结构整体计算

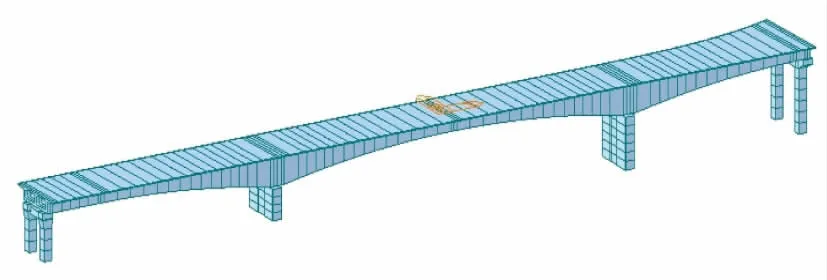

采用桥梁专用程序Midas/Civil 对本桥上部结构建立平面杆系有限元模型,模拟实桥施工顺序进行计算分析,全桥共划分单元132 个,节点139 个。全桥有限元模型见图5。

图5 全桥有限元模型

结构材料参数按《公路钢筋混凝土及预应力混凝土桥涵设计规范》取值,挂篮自重101 t,前支点反力202.7 t,后支点反力101.8 t。

混凝土徐变收缩采用《CEB-FIP 模式规范》(1990)提供的公式进行计算,徐变收缩计算时间取实际节段施工时间[9]。

计算结果表明,主梁施工阶段最大拉应力为0.98 MPa,最大压应力为-14.13 MPa,应力符合上述规范要求,主梁不会产生受力性裂纹。

4.2 局部有限元模型

为进一步分析箱梁底板纵向裂缝产生原因,利用Ansys 进行局部模型模拟分析。仅取前3 节段(0#、1#、2#)建立实体模型[10],混凝土采用solid45 单元,钢束采用link8 单元,边界为0# 块底面支座处固结。

为了与第3 节理论分析进行对比,分3 种计算工况进行计算,工况1:自重+挂篮+节段龄期差15 d;工况2:自重+挂篮+节段龄期差15 d+纵向预应力;工况3:自重+挂篮+节段龄期差25 d+纵向预应力。

4.2.1 工况1

工况1(自重+挂篮+节段龄期差15 d)的底板横向应力计算结果见图6。

由图6 可知,在工况1 下,箱梁底板应力整体趋势为从节段接缝处向悬臂前端逐渐减小,从腹板中间向两侧逐渐减小,底板横向应力最大值为1.42 MPa,发生在节段接缝处,小于规范容许值(1.92 MPa),不会引起底板纵向开裂。

4.2.2 工况2

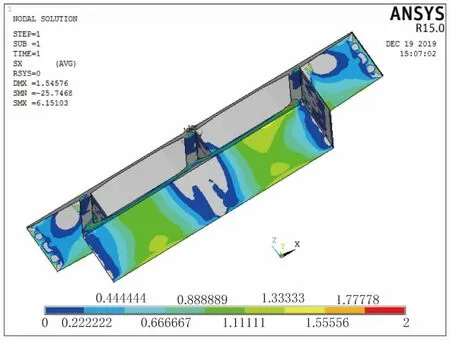

工况2(自重+挂篮+节段龄期差15 d+纵向预应力)的底板横向应力计算结果见图7。

图7 工况2 底板横向应力(单位:MP a)

由图7 可知,在工况2 下,底板应力整体趋势与工况1 类似。但节段纵向预应力张拉后,由于泊松比效应,底板会产生一定横向拉应力,底板横向应力最大值为1.78 MPa,发生在节段接缝处,小于规范容许值(1.92 MPa),但与容许值较为接近。在底板内部与表面温差的影响下,混凝土可能产生开裂。

4.2.3 工况3

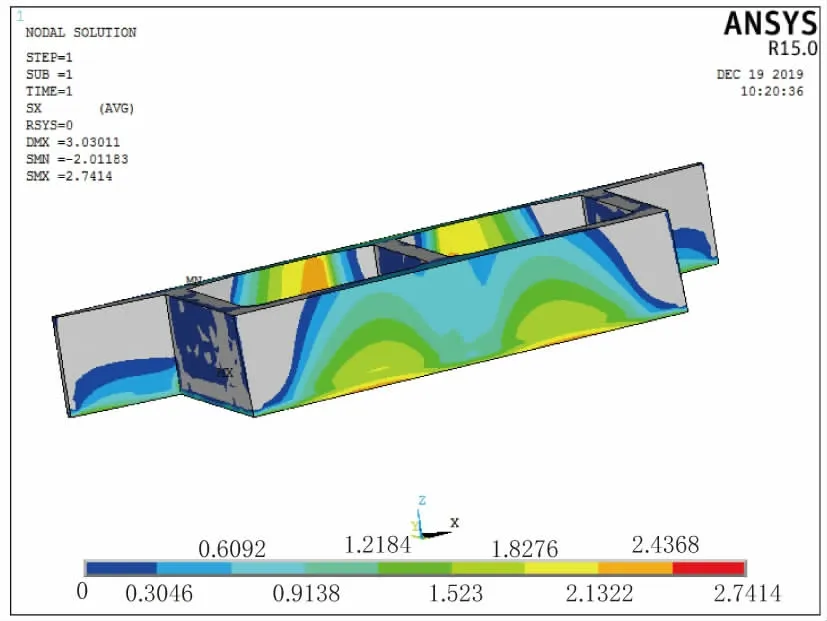

工况3(自重+挂篮+节段龄期差25 d+纵向预应力)的底板横向应力计算结果见图8。

图8 工况3 底板横向应力(单位:MP a)

由图8 可知,在工况3 下,底板应力整体趋势与工况1 类似。底板横向应力最大值为2.43 MPa,发生在节段接缝处,已超过设计规范抗拉容许应力值(1.92 MPa),底板混凝土开裂的可能性较大。

根据上述局部有限元计算结果,由工况1 和工况2 可知:箱梁节段混凝土浇筑龄期差为15 d 时,底板横向应力最大值未超过C55 混凝土容许值,混凝土不会产生开裂;张拉纵向预应力之后,底板横向应力最大值与容许值接近,在底板内部与表面温差的影响下,混凝土底板外侧有开裂的可能性。由工况3 可知:箱梁节段混凝土浇筑龄期差为25 d 时,张拉预应力后底板横向应力最大值已经超过C55 混凝土容许值,混凝土开裂的可能性较大,且应力从节段接缝处向悬臂前端减小,从中腹板逐渐向边腹板减小,开裂情况与现场检查情况较为符合。

5 箱梁底板开裂成因分析

箱梁底板出现较多裂缝,裂缝走向为纵向裂缝和斜向裂缝,其中以纵向裂缝为主,裂缝由节段缝处向各跨跨中方向沿顺桥向延伸,并且部分裂缝伴有渗水痕迹及白色钙化物。综合现场检查、理论计算和有限元分析结果,认为桥梁裂缝主要由以下几种原因综合产生:

(1)箱梁底板出现纵向裂缝较多的梁段,与上节段混凝土浇筑时间相差均超过15 d,部分节段浇筑时间间隔达到25 d,可见底板纵向裂缝的产生,与相邻各节段混凝土浇筑龄期差过大有关。节段混凝土浇筑完成后,上节段混凝土收缩已趋于稳定,本节段箱梁自身的收缩受上节段箱梁混凝土约束,阻碍其变形,在构件内部产生自应力,当该自应力超过混凝土允许应力时,有较大几率产生纵桥向的裂缝。

(2)纵向预应力也是导致纵向裂缝产生的重要原因,纵向预应力张拉后,会使箱梁底板产生一定的横向应力,促使裂缝产生。

(3)箱梁结构断面尺寸较大,底板混凝土较厚,且为C55 高强混凝土,混凝土浇筑完成后由于水化热反应,结构随着温度的变化受到约束,从而在混凝土内部产生应力,这也是裂缝产生的因素之一。

(4)此外,桥梁单箱双室箱梁底板较宽、底板横向构造钢筋不足,也是导致裂缝产生的原因之一。现场进行底板钢筋增强后,各节段相应部位裂缝明显减少,从侧面证明了这一点。

综合理论计算及有限元分析,考虑到箱梁受混凝土收缩、纵向预应力张拉产生的横向效应以及底板内部与表面温差等影响,结合现场检测结果,认为箱梁底板裂缝应为早期混凝土的收缩裂纹。

6 后期施工及维修措施

根据裂缝出现的原因分析,针对性提出裂缝处理及后续施工建议。

(1)单箱多室箱梁底板较宽,中腹板附近混凝土收缩应力较单箱单室箱梁大,同时由于腹板间存在不均匀受力情况,因此应较单箱单室箱梁配置更强的底板横向构造钢筋,以承受混凝土结构的温度应力和收缩应力,减小裂纹出现的数量。

(2)主梁混凝土节段施工过程中尽量缩短节段梁混凝土施工龄期差,减少既有混凝土的外部约束,控制混凝土收缩裂纹。

(3)对节段混凝土接缝面严格按规范要求进行凿毛清理,并用水冲洗干净,在浇筑下节段混凝土前,对施工缝宜刷一层水泥净浆。

(4)优化混凝土配合比及浇筑方案,同时加强混凝土养护,洒水养护时间不少于7 d,控制箱梁内外温差,适当延长拆模时间。

(5)对主梁裂缝进行处理,以恢复结构的整体性和耐久性。对裂缝宽度小于0.15 mm 的裂缝,采用环氧胶泥进行封闭;对裂缝宽度不小于0.15 mm 的裂缝,采用“壁可法”(灌压环氧浆)进行处理,并加强后期监测。裂纹处理完毕后,在裂缝区域混凝土表面涂刷水泥砂浆,避免色泽差异[10]。

7 结语

本文针对某3 跨预应力混凝土变截面连续梁桥施工过程中节段梁底板出现裂缝现象,通过现场检测结果对裂缝产生的原因进行初步分析推测,并采用理论计算分析与有限元模型验算的方式对裂缝产生的原因进行分析验证。经过计算,理论分析与有限元模型验算的结果吻合度较高,且分析结果与现场检查情况较为符合。分析结果认为,箱梁底板裂缝应为早期混凝土的收缩裂纹,裂缝出现的原因主要为:箱梁与上节段混凝土浇筑时间相差较大,本节段箱梁自身的收缩受上节段箱梁混凝土约束,阻碍其变形并在构件内部产生自应力;纵向预应力的横向效应以及底板内部与表面温差的综合影响。据此分析对后续施工提出的合理性建议,可为此类型项目提供指导性建议。