立加机床主轴轴线几何精度优化*

2023-11-15王松明张加虎

李 磊 胥 云 王松明 张加虎 陈 婷

(四川轻化工大学机械工程学院,四川 宜宾 644000)

数控机床是现代制造业的重要基础,其加工精度直接影响被加工件质量。根据误差产生的机理不同来看,主要可分为4 大类:几何误差、热误差、控制误差和切削力误差[1],其中几何误差又是机床的主要误差来源。因此,减小机床的几何误差对于提高机床整机的加工精度具有重大的意义。机床的装配精度的保证和提高主要依靠两方面:零件的加工精度、装配工艺过程的规划[2]。

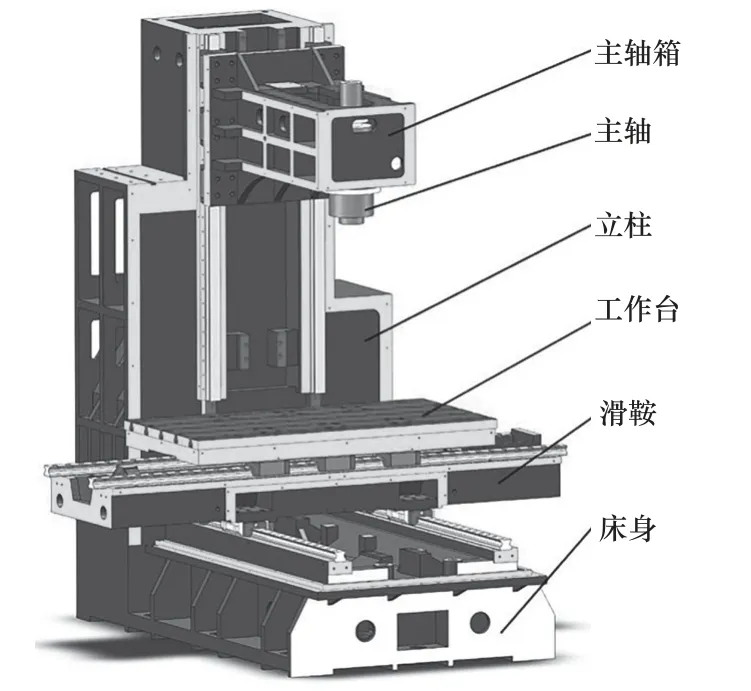

立式加工中心主要由床身、立柱、主轴箱、滑鞍和工作台等部件组成,主轴安装在主轴箱上,主轴箱通过直线导轨与立柱组合,并在伺服电机的驱动下沿立柱导轨上下运动。立柱与主轴箱具有保证主轴轴线与Z轴线运动间的平行度、与X、Y轴线运动间的垂直度的作用。将主轴箱体装配在立柱导轨上,由于主轴箱体的重力矩而产生悬垂变形,导致移动部件在位置上的错位和倾斜,对以上3 项精度有重大影响。立式加工中心结构布局如图1 所示。

图1 结构布局图

近年来,国内外对主轴轴线几何误差问题主要采用提升立柱和主轴箱刚度、数控补偿等方法。胡世军等[3]以立式加工中心为研究对象,基于惯性能量平衡原理对立柱的固有频率进行优化。吕建波等[4]基于接合面理论,对立柱进行受力分析,根据立柱与滑鞍构成的直线导轨结合面,构建结合面变形和正压力沿结合面的线性函数平衡方程,得到直线导轨结合面在不同部位载荷的分布函数。何改云等[5]提出一种预先消除导轨基面静变形的方法,通过优化支撑方式得到装配后导轨基面的最终变形。曹文智等[6]利用悬垂误差补偿原理有效提高了立式加工中心机床的几何精度。李冰兴等[7]通过对床身阶梯导轨进行高度差和跨度分析,提升了整机刚度,从而减小了主轴箱-立柱部分的几何误差。唐俊贤等[8]针对镗铣加工中心滑枕挠度误差问题,通过调整滑枕的预倾斜参数,再结合数控补偿使扰度误差减小。

机床制造企业在实际装配中多采用增加配重使立柱后倾或者刮研主轴箱端面等措施来调整主轴轴线位置,以保证上述3 项精度,但是由于没有深入研究,存在调整烦琐、随机性大等缺陷,因而生产效率低下。因此为了避免这种盲目性,实现以较为准确的工艺参数来指导机床装配的目标,针对立式加工中心的主轴轴线几何误差问题,提出一种结构补偿方法:通过铣削立柱底部结合面使立柱呈现预倾斜状态弥补变形、改变主轴箱包容比提升结构刚度从而提高主轴轴线的几何精度。主轴轴线变形如图2 所示,虚线为无重力状态下的主轴轴线位置。

图2 立柱前倾使主轴线偏移

1 立柱预倾斜研究方法

1.1 预倾斜原理

由于立柱在主轴箱重力作用下会产生前倾变形,使主轴发生偏移。因此,通过将立柱底部结合面铣削为具有一定角度的斜面,再将其安装到床身上,使之呈现后倾效果,弥补产生的前倾角度。立柱预倾斜减小主轴轴线几何误差的方法如图3 所示,虚线为无重力状态下的主轴轴线位置。

图3 立柱预倾斜设计方法示意图

1.2 设计步骤

立柱预倾斜设计方法的关键是确定倾斜方向和倾斜角度使主轴与立柱装配完成后在自身重力作用下抵消部分主轴轴线几何误差。研究内容包括主轴箱-立柱装配体静变形分析、确定预倾斜方向、试验设计、构建预倾角与主轴轴线几何误差之间的数学模型和多目标遗传算法寻优等步骤,立式加工中心立柱预倾斜设计步骤如下:

(1)创建立式加工中心机床结构的三维有限元分析模型。

(2)分析倾斜的极限位置,确定设计变量空间,进行试验设计,选取合适的有限元试验样本点。

(3)利用有限元方法对选取的试验样本点进行静力学分析,提取主轴轴线的坐标变化,构建预倾角与主轴轴线几何误差之间的数学模型。

(4)运用多目标遗传算法进行寻优搜索运算,确定相对最佳的变量数值。

(5)对优化后的预倾斜设计模型进行有限元分析计算,验证分析结果的可靠性。

2 静力学分析

立式加工中心的结构件基本是大型铸件,为了减少不必要的计算量,对于包含的大量圆角、螺栓孔以及尺寸较小的凸台和沟槽等细节特征的零件,将其在三维模型中进行简化。X、Y、Z这3 个方向的行程分别为1 100 mm、600 mm、600 mm。

2.1 有限元模型建立

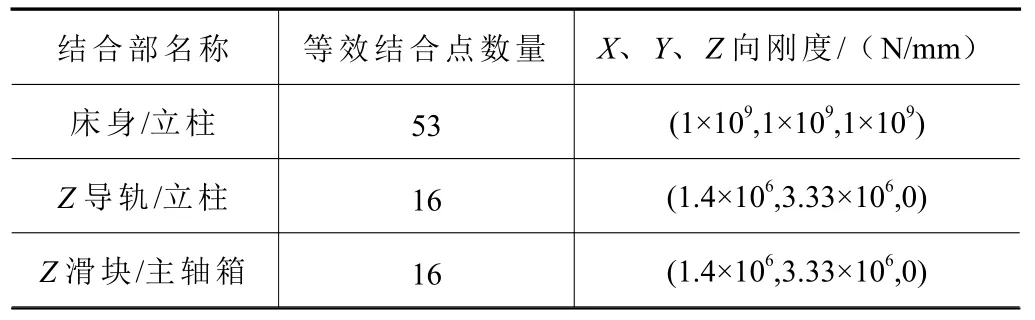

利用Ansys Workbench 对立式加工中心主轴箱-立柱部分进行静力分析,由于零部件构造复杂,采用四面体网格划分,节点数为746 357 个,单元数为512 354 个。对立柱底部施加固定支撑约束,添加重力载荷条件。在进行有限元分析时,由于结合面特性对分析的结果有较大影响,因此机床Z向行程导轨与立柱、滑块与主轴箱之间的螺栓固定接合面均进行弹簧阻尼单元等效处理[9],各接合面的参数值见表1。

表1 等效接合面参数值

2.2 静力学分析

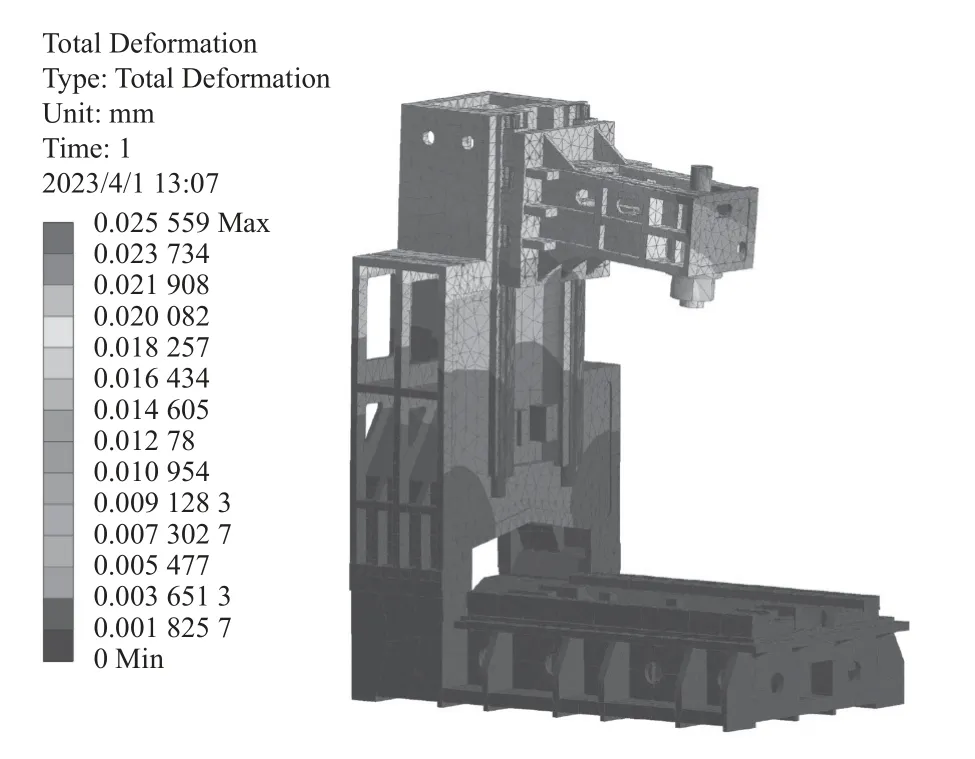

由于主轴箱部分的重力作用,立柱会产生一定的前倾变形,主轴箱也会产生一定的悬垂变形,导致主轴轴线发生偏转。主轴箱在立柱的不同位置时,主轴偏移量也会随之变化。主轴箱-立柱部分结构变形4 所示。

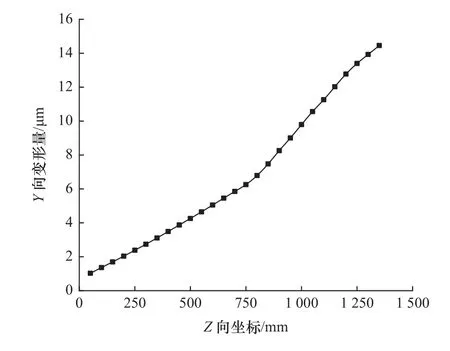

从图4 可以看出,在重力作用下,主轴箱产生悬垂变形以及立柱发生前倾导致主轴轴线位置和角度发生改变。在Z向行程导轨上提取27 个节点绘制出变形图,得到Z向导轨基面在Y方向上的变形情况,如图5 所示。

图4 主轴箱-立柱结构变形

图5 Z 向导轨直线度误差

由图5 可知,随着Z向坐标的增加,Z向导轨基面沿Y向变形量逐渐增大,最大变形量为14.46 μm,最小变形量为1.03 μm,最大变形差值为13.43 μm满足国家标准(Z向行程在500~800 mm,误差小于15 μm),但依然存在优化空间。

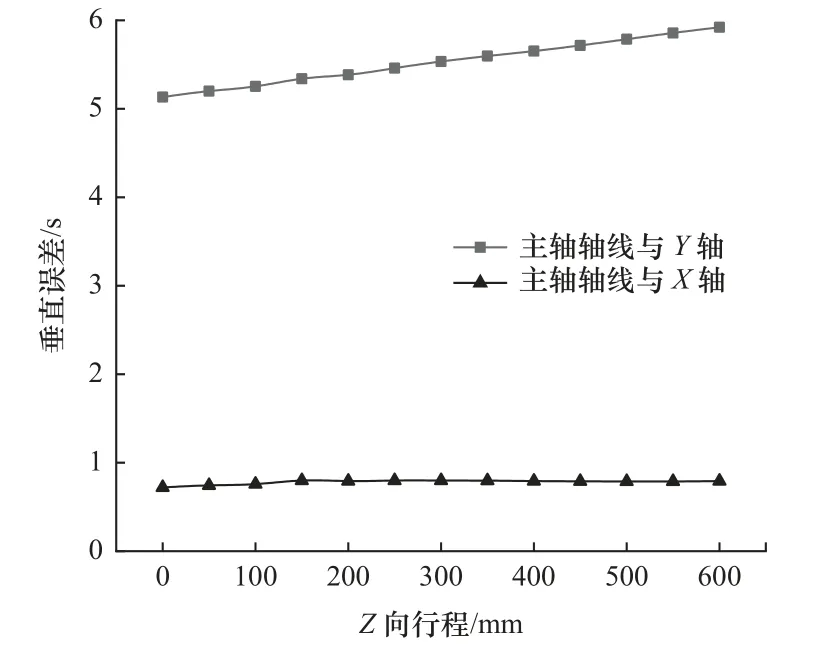

在Z向行程上以50 mm 为间距,均匀地选取13 个位置,再取主轴模型轴线上两点,用两点坐标计算主轴轴线分别与X、Y轴的夹角,如图6 所示。

图6 主轴轴线与X、Y 轴垂直度误差

3 主轴轴线几何精度优化

3.1 确定倾斜方式

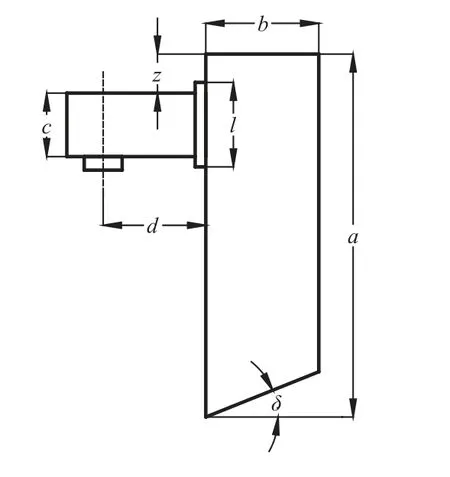

对立柱后倾方式进行优化时,由于主轴轴线与X轴的垂直度误差较小,但与Y轴垂直度误差较大,因此以YZ平面内的倾斜角度为设计变量x1,楔形顶边在立柱下结合面左侧边线。由图6 可知,主轴箱在行程上止点的偏转最大,为保证计算主轴线垂直度的准确性,取主轴箱在上止点的位置计算,由a=800 mm、b=300 mm、c=300 mm、d=600 mm,得z=180 mm。根据GB/T 34880.2-2017 主轴轴线与Y轴线运动间的垂直度公差0.020/300,选取x1的设计空间为0″≤x1≤ 7.2″。同时为了探究合适的主轴箱包容比x2,将其作为设计变量之一,x2利用式(1)求的,0.8 ≤x2≤ 1。

主轴箱-立柱结构尺寸示意图如图7 所示。

图7 设计变量图

主轴安装在主轴箱上,随着立柱与主轴箱的变形而偏转,因此选取XY平面作为基准建立空间坐标系,通过提取主轴轴线上两点的变形位移,计算得到主轴轴线与Y轴垂直度误差为fY。

式中:∆z、∆y分别为主轴轴线设计点的Z、Y 轴坐标变化量。

主轴轴线与Z轴线运动间的平行度误差为fZ。

式中:Li为主轴轴线与Z向导轨距离,i为Z向导轨基面实验点序号i=1:27。

3.2 试验设计

拉丁超立方是一种分层抽样方法,其依照等概率抽取的原理,从而得到均匀的样本点分布,对于数值模拟结构优化分析,具有良好的区间代表性,进而可以提高分析结果的精度和效率。

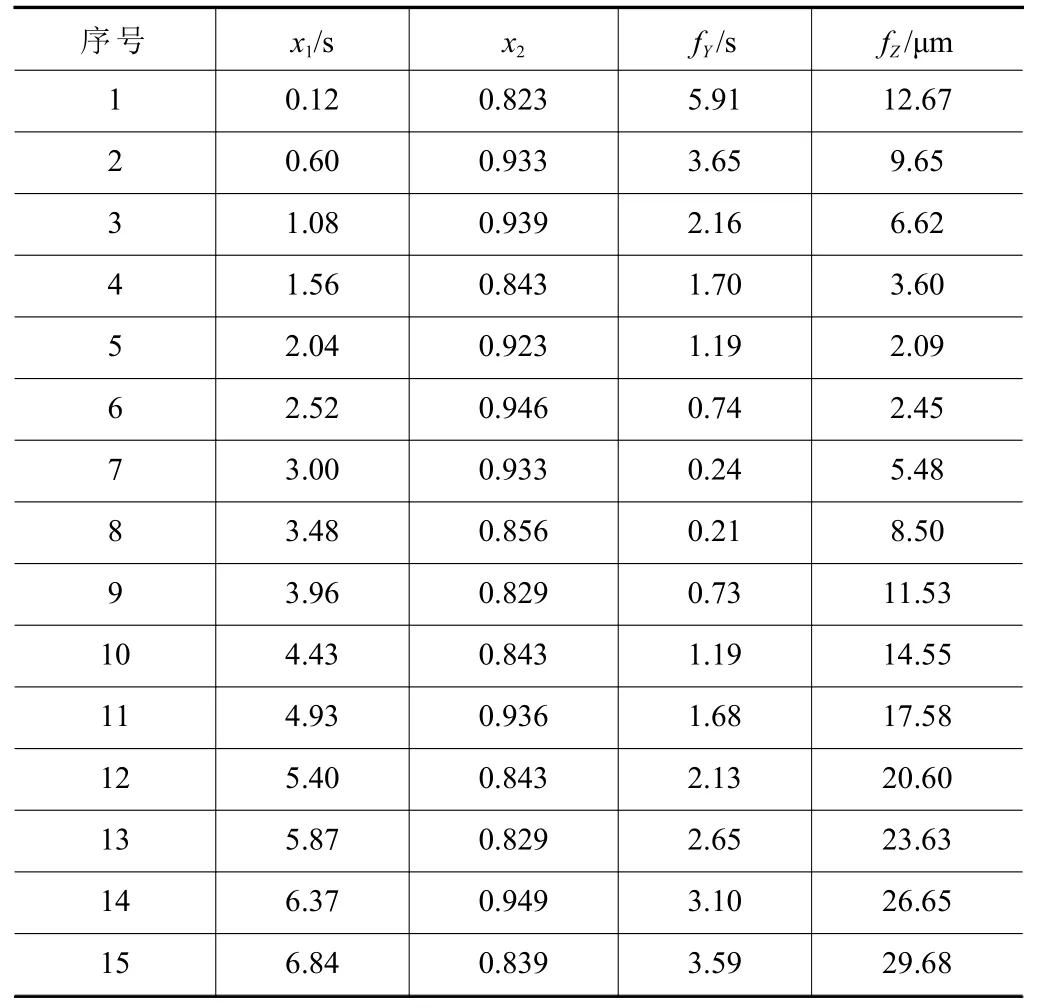

在样本空间中均匀地选取15 个样本点进行有限元仿真计算,试验设计点及结果见表2。

表2 样本数据点及结果

3.3 构建响应面模型

响应面法是一种数理统计学方法[10],针对进行合理试验得到的数据结果,利用多元回归方程拟合设计变量与响应值之间的函数关系,从而得到相应的响应面模型,再在该模型的基础上做进一步的优化分析研究。响应面是指响应变量η与一组输入变量(ζ1,ζ2,ζ3,···,ζk)之间的函数关系式。

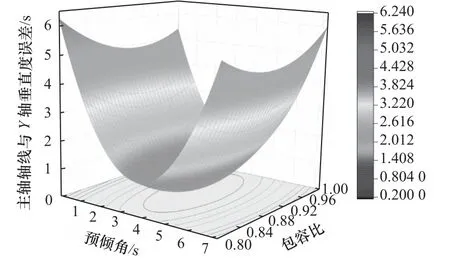

根据泰勒多项式拟合函数的特性,高阶的多项式更能近似表达目标函数,但是随着阶数的增加其计算成本也会呈指数倍增长。因此选择二阶多项式响应面模型来逼近目标函数,既保证了计算精度,又提高了计算效率。通过表2 数据可以得到响应目标函数的拟合公式及响应面图如图8、图9 所示。

图8 设计变量与垂直度误差的响应

图9 设计变量与平行度误差的响应

主轴轴线与Y轴垂直度误差拟合公式:

主轴轴线与Z轴平行度误差拟合公式:

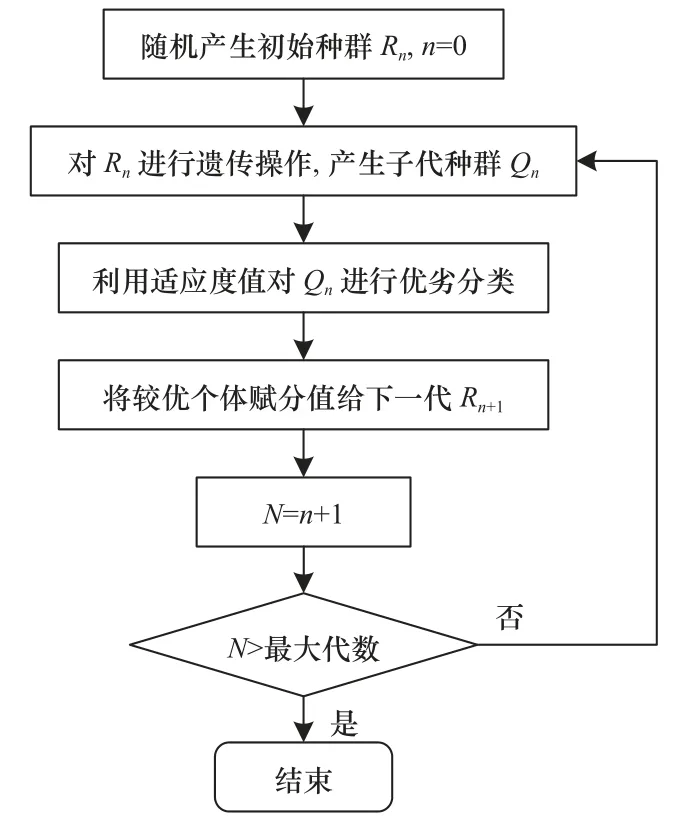

3.4 多目标遗传算法优化

改进型非支配排序遗传算法(NSGA-Ⅱ)又称多目标遗传算法[11]。基于NSGA-Ⅱ的多目标优化算法求解流程如图10 所示。

图10 遗传算法实现过程

遗传算法属于启发式算法,是一种通过模拟遗传机理和自然选择来寻找最优解的数学工具。它从一个含有多个初始个体的种群开始,根据个体的优劣为每一个个体赋予一个适应度值。然后根据优胜劣汰的自然法则,选择适应度值高的个体进行繁殖产生下一代个体。一般情况下,两个父代个体会产生两个子代,从而保证每代的种群数量稳定不变。种群一代接着一代循环上述过程,直到某一代种群个体满足给定的限定条件,则一次优化操作完成。

以主轴轴线与Y轴线运动间的垂直度误差、主轴轴线与Z轴平行度误差为目标函数,建立主轴轴线几何精度优化设计的数学模型:

通过迭代计算,获得多目标优化问题的Pareto解集,再从中选取最为合适的折中解。

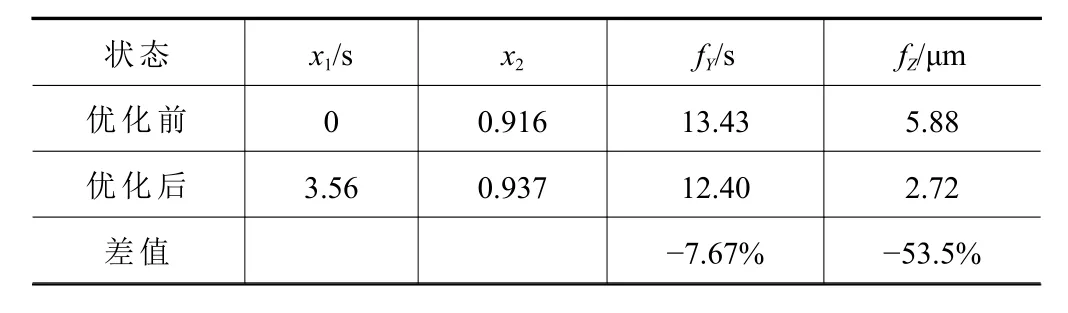

4 优化结果验证

将预倾角及包容比尺寸优化后,重新构建有限元模型,施加载荷约束,对主轴-立柱部分进行静力分析计算,得到采用优化后主轴轴线几何误差。

验证结果见表3。

表3 优化前后结果对比

5 结语

针对立式加工中心主轴轴线在重力作用下几何精度降低的问题,提出一种预倾斜结构补偿方案。基于SolidWorks 和Ansys 建立立式加工中心主轴轴线几何误差模型,探究了预倾角和包容比对主轴轴线几何误差的影响函数关系,求解得到最佳预倾角为3.56″和最佳包容比0.972。最后通过仿真对比,优化后的主轴轴线与Y轴线运动垂直度误差减小了7.67%,主轴轴线与Z轴平行度误差减小了53.5%,验证了本文所提结构补偿方案的有效性。