轴承钢球光球机料盘结构优化

2023-11-15吴燕斌付天昊孙永杰孟渝东

袁 浩 吴燕斌 付天昊 孙永杰 孟渝东

(①江苏大学机械工程学院,江苏 镇江 212013;江苏大学京江学院,江苏 镇江 212013)

在轴承钢球的加工工艺中,光球磨削加工工艺虽然是粗磨,但其磨削效果不仅直接影响钢球形状和精度,也极大程度地影响后道磨球工艺。光球磨削加工是通过上料机构将球坯连续送入光球机,球坯进入光球机的动静盘沟槽,通过动静盘的运动,球坯在沟槽内进行公转和自转,实现球坯的磨削,研磨后的钢球会返回上料机构,这样上料和磨削两道工艺循环进行,周而复始一定工作时间后,磨削后的球坯达到工业要求的球等级[1-2]。钢球磨削的均匀性不仅影响钢球的成形,还影响钢球成品的精度,而上料机构是决定钢球磨削均匀性的重要环节。为了配合钢球光球机能持续大批量地产出高质量和一致性好的钢球,对其供料的料盘机构进行深入研究是有很必要的。

国内外对钢球光球机上料机构进行了一些研究。2011 年安庆机床设计了一款钢球光磨机床上抗冲击能力强的料盘[3]。2015 年Patil B H N 创新了-种用于卧式磨床的上料机构[4]。2017 年Steininger J 等研制了一种用于研磨机的万能加载装置[5]。2019 年韩玲等发明的一种钢球下料装置实现了钢球有序下料且避免蹦出[6]。2019 年洛阳明臻轴承钢球有限公司优化了小直径钢球的料盘装置[7]。2022 年江爱民等设计了一种钢球研球机自动出料装置[8]。

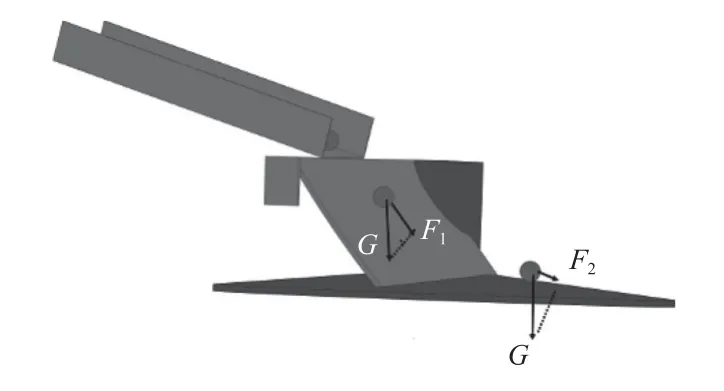

轴承钢球直径尺寸种类多,本文取直径为30 mm 的钢球作为料盘机构的上料实验对象。该尺寸的钢球较大,重量重,采用现有的循环平料盘结构或者运料盘进行上料时有储球量小、上料不均匀、易在出球口处堆球堵塞以及加工后钢球质量一致性差等缺点。为了解决这些问题,本文针对轴承钢球的加工机床-卧式光球设备的大容量料盘装置展开研究。作为给轴承钢球的上料装置,料盘机构总体结构按照功能分为8 部分,如图1 所示。通过运动学分析确定上料均匀性、完全性的影响因数,利用EDEM 软件模拟仿真分析各因数的不同参数对上料的影响结果,探究最优组合参数,然后实验验证料盘上料效果,最终实现料盘机构的技术参数优化。

图1 料盘机构结构示意图

1 钢球运动分析

1.1 钢球在料盘内运动分析

对钢球在旋转料盘内的运动情况进行分析,如图2 所示。当上料作业开始时,钢球在运料盘转速ω的作用下由入球处旋转至出球处,但由于30 mm轴承钢球的重量大,而且钢球数量多,导致料盘内钢球的总重量G0大,因此钢球很难在料盘内流动,容易堆积在出球口处,致使钢球下料不完全,此时重力为钢球流动的阻碍力。为解决这一问题,可利用支撑件调整料盘的倾斜度,使出球一端低于水平面;但也不可过度增加坡度,否则钢球在运料盘作用下很难旋转至C点,容易在重力作用下滑落后堆积,导致钢球下料不均匀和不完全。此外,由于流球道一侧直通料盘内,钢球在重力作用下掉落,并且运料盘的运转使钢球落点区域不准确,可能是A点区域或B点区域,容易造成钢球上料不均匀。显然,运料盘和挡球板的坡度是影响钢球上料均匀性和完全性的关键因数。

图2 钢球在料盘内运动分析示意图

1.2 钢球在优化后料盘内运动分析

针对上述结论对运料盘和挡球板进行改进,改变坡度使钢球重力由阻碍力变成动力,如图3 所示。当运料盘设置有坡度时,钢球在其自身重力作用下有向运料盘两侧运动的趋势,此时钢球的重力变为动力,有利于钢球从出球口流出;当挡球板设置斜坡时,钢球在重力作用下顺着斜坡进入料盘时有一定的切向加速度,提高了钢球的下料效率,且因为斜坡的存在,钢球的落点方向是一样的,提高了钢球下料的均匀性。EDEM 仿真软件常被用于研究机械部件对散粒物料的作用,所以本文将利用EDEM仿真软件研究分析运料盘坡度和挡球板坡度对钢球上料的影响,选取合适的坡度值。

图3 钢球在优化后料盘内运动分析示意图

2 EDEM 离散元仿真

2.1 接触模型

本文接触模型选用力计算准确且高效的Hertz-Mindlin(no slip)模型。在此模型中,法向力分量是根据Hertzian 的理论,切向力分量是基于Middlin-Deresiewicz 的研究。

假设球形颗粒发生相互作用时,法向力Fn是关于法向重叠量 α的函数,计算公式如下:

式中:E∗为当量杨氏模量;R∗为当量半径;Ri、ri、Ei、vi和Rj、rj、Ej、vj分别为各球形颗粒的半径、球心位置矢量、弹性模量及泊松比。

式中:mi、mj、m∗分别表示各颗粒质量、当量质量;Sn为法向刚度;ε为与恢复系数e相关的参数;e为恢复系数;为法向相对速度。

切向弹性力Ft的计算公式为

式中:β为切向重叠量;G1、G2、G∗分别表示两个颗粒的剪切模量、当量剪切模量。

式中:St为切向刚度;为切向相对速度。

在仿真过程中,滚动摩擦主要通过接触面的力矩τi来体现。

式中:µr为滚动摩擦系数;Ri为接触点到质心的距离;ωi为物体在接触点处单位角速度矢量[9]。

2.2 仿真模型建模及参数标定

2.2.1 几何模型的建模及简化

为了研究轴承钢球在料盘机构中的上料情况,采用离散元仿真方法。为节省仿真运行时间,只需将研究的主要对象与轴承钢球发生直接接触的料盘机构相关零部件几何体导入仿真软件中。料盘的相关参数见表1。

表1 料盘的相关参数

将钢球球坯的形状设置为单一球体形状以提高仿真效率,其简化模型与填充效果如图4 所示。

图4 球坯简化模型及填充效果

2.2.2 参数标定

EDEM 软件中对仿真模型材料的特性参数和接触参数进行选择,材料的特性参数是材料的固有属性,其中包括材料的密度、泊松比和剪切模量。本文所研究的轴承钢球和SUS304 不锈钢材料的特性参数见表2[10]。

表2 材料的特性参数

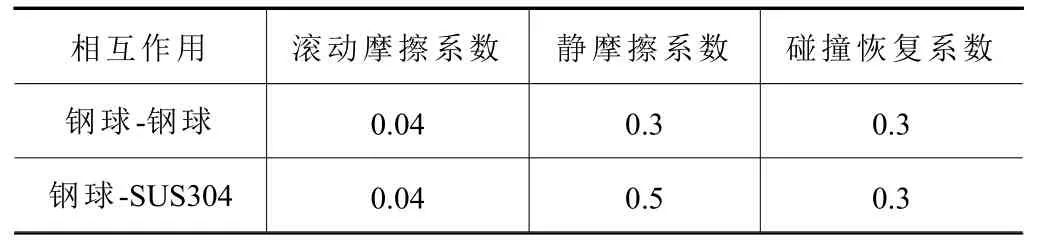

材料的接触参数主要包括3 种:滚动摩擦系数、碰撞恢复系数和静摩擦系数。钢球在料盘机构中的接触参数主要分为钢球与钢球的接触参数、钢球与几何体的接触参数,见表3[11]。

表3 材料的接触参数

2.3 钢球上料均匀性、完全性仿真分析

料盘机构是一种常用于钢球上料的设备,由上述运动分析可知,运料盘倾斜角和挡球板倾斜角是影响钢球下料均匀性和完全性的两个重要因素。

2.3.1 运料盘坡度的仿真分析

首先把常见的运料盘作为研究对象,建立料盘机构的仿真模型,并用EDEM 仿真软件分析轴承钢球的上料过程,研究运料盘结构对钢球上料均匀性和完全性的影响。简化后的料盘机构模型如图5 所示,其中料盘的容积为564 L,运料盘表面倾角为0°。

图5 简化后料盘机构模型

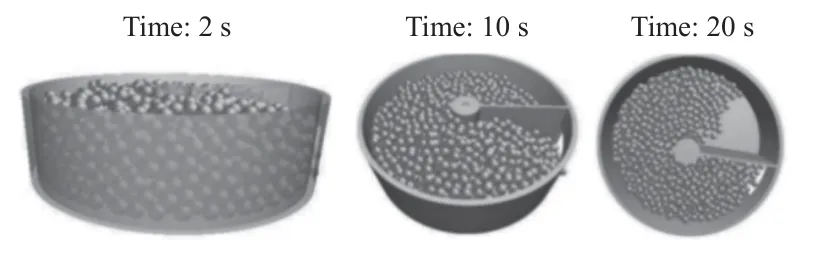

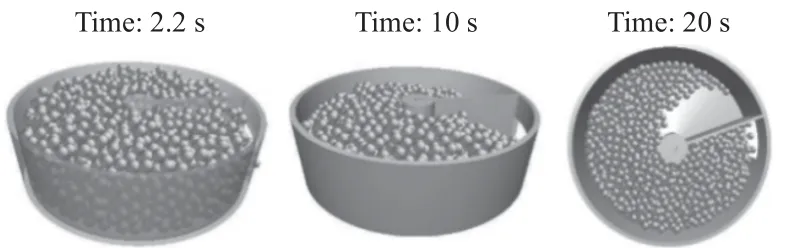

根据上述标定参数设置仿真模型参数,将仿真网格大小设定为3Rmin,并将Rayleigh 时间步长的20%用做固定时间步长。设置钢球的总质量为2 000 kg,钢球颗粒生成速度为1 000 kg/s,运料盘从第2 s 开始转动,转速为1.3 r/min。为了更好地观察钢球上料情况,将数据输出的时间间隔设置为0.05 s。所得的仿真模拟结果如图6 所示,当落料时长为2.2 s 时,钢球充分落料,且料盘内钢球高度一致;10 s 时发现外侧的钢球较少,内侧钢球出现大量堆积,料盘出口处有堆积;20 s 时发现钢球在料盘内有滞留球,且内侧仍有堆积现象。

图6 无坡度的运料盘仿真结果

对料盘内侧钢球的轨迹进行仿真分析,在料盘内侧且靠近出料口一侧选取一钢球作为试验球,将其标记为黄色,并对其位置轨迹进行仿真标定,如图7 所示。发现料盘内圈一侧钢球从上料至出球口处耗时25 s,其出料速度缓慢,根据仿真结果和上述分析确定了运料盘的坡度对钢球出料均匀性和完全性有明显的影响。

图7 料盘内侧钢球上料轨迹线

为了同时实现钢球完全上料、均匀上料以及料盘空间利用最大化,将运料盘坡度从0°开始并以2°为间隔逐渐增加,探究最佳值,如图8 所示。

图8 钢球上料总量随时间变化关系

通过对坡度不同时钢球上料质量进行分析,发现当运料盘坡度为8°时,钢球上料均匀性和连续性都较好。对运料盘坡度为8°时进行仿真结果分析,如图9 所示,当落料时长为2.2 s 时,钢球充分落料,且料盘内钢球高度一致;10 s 时,料盘内钢球高度仍保持一致,出球口处无钢球堆积;20 s 时,料盘内侧无钢球堆积,且料盘中的钢球连续快速出料、无滞留。

图9 优化后运料盘仿真结果

对料盘内侧钢球的轨迹进行仿真分析,如图10所示,发现料盘内圈一侧钢球从上料至出球口处耗时15 s,上料更加均匀和完全。

图10 优化后料盘内侧钢球下料轨迹线

2.3.2 挡球板倾斜度的仿真分析

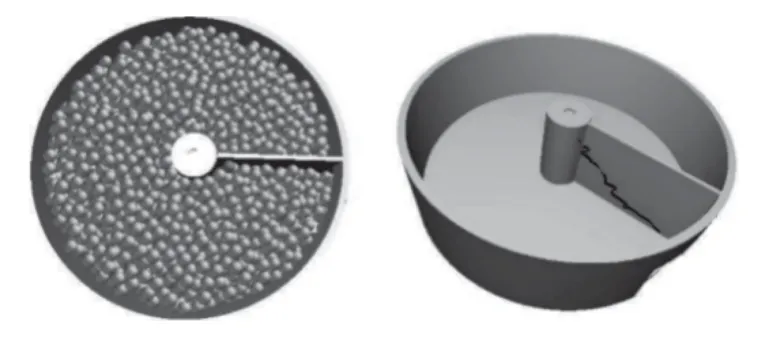

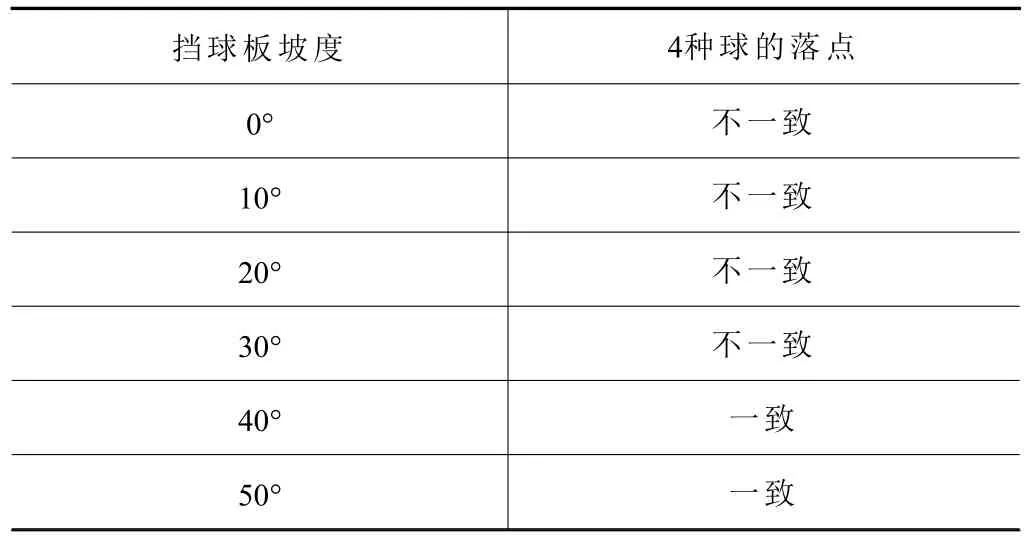

此时将常规的挡球板作为研究对象,料盘和仿真模型的相关参数见表1,建立料盘机构的仿真模型并用EDEM 仿真软件分析轴承钢球的上料过程,研究挡球板结构对钢球上料均匀性和完全性的影响。为了接近实际生产,首先在料盘内生成总质量为2 000 kg 的钢球,生成时间设置为2 s,运料盘从第0 s 开始转动,转速为1.3 r/min,在流球道上设置总质量设置为320 kg 的钢球,钢球颗粒生成速度为16 kg/s,将数据输出的时间间隔设置为0.05 s。从同一批上料的钢球中随机抽取4 个钢球,编号为1到4 号,分别标记为青色、红色、蓝色和黑色,观察它们不同时间段的位置及先后。仿真模拟结果如图11 所示,发现挡球板无坡度时同批次钢球上料的落点不一致,且在落料之处有钢球堆积现象,说明此结构钢球上料不均匀。

图11 钢球落点仿真结果

为了探究合适的坡度值,将挡球板的坡度分别设置为0°、10°、20°、30°、40°、50°,并对1 号青色、2 号红色、3 号蓝色和4 号黑色4种球在这6组参数下的落点位置进行仿真分析,结果见表4。考虑到挡球板的安装位置和料盘的空间,选取40°作为挡球板的坡度,仿真结果如图12 所示。4种球落点一致,并且2 号红球和1 号青球在下方,说明这两种球最先出料,该坡度提高了钢球上料的均匀性。

表4 钢球下落点

图12 挡球板优化后钢球落点仿真结果

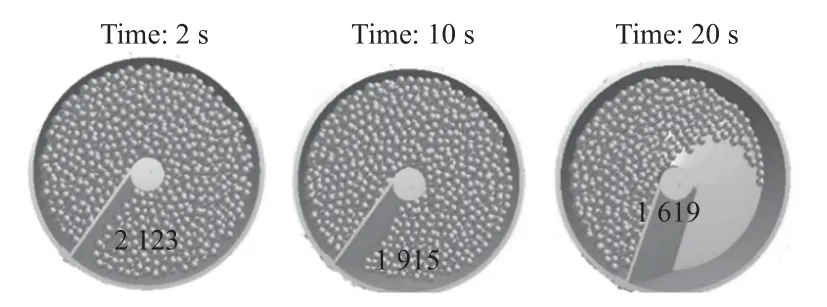

2.3.3 最优组合参数仿真分析

通过上述仿真得出当运料盘坡度为8°时钢球上料连续且均匀;当挡球板坡度为40°时钢球落点一致、上料均匀。结合这两组参数,对料盘机构进行仿真优化。设置钢球的总质量为2 000 kg,钢球颗粒生成速度为1 000 kg/s,运料盘从第0 s 开始转动,转速为1.3 r/min,将数据输出的时间间隔设置为0.05 s。仿真模拟结果如图13 所示,总上料时长为80 s,平均1 s 上料26 个球。结果表明两组最优参数组合时钢球上料完全、均匀。

图13 料盘机构优化仿真结果

3 实验验证

3.1 料盘机构样机实验

为了验证本文研究获得的优化参数达到均匀上料效果,结合仿真分析结果给出的最佳参数组合,完成了运料盘和挡球板的结构设计,加工和装配完成后的料盘机构实验样机如图14 所示。其中,运料盘的倾斜角为8°,挡球板的倾斜角为40°,如图15所示。

图14 料盘机构实验样机

图15 运料盘、挡球板

完成相关安装后,在料盘中装入2 000 kg 的钢球,启动设备,设置运料盘的转速为1.3 r/min,开始样机实验。

3.2 样机实验结果分析

记录钢球上料个数,观察钢球落点,实验结果见表5。钢球平均每秒出料26 个,和仿真结果一致。

表5 料盘机构实验结果

6 min 后观察料盘内的钢球如图16 所示,发现料盘内钢球高度保持一致,且出球口处无钢球堆积,可以看出本文设计料盘机构不仅能够提升钢球储量,还能实现钢球的快速、连续、均匀、完全上料。

图16 料盘机构实验

4 结语

根据料盘机构EDEM 仿真数据及实验数据分析,得到以下结论:

料盘坡度在0°~8°的区间内,坡度为8°钢球上料均匀性和连续性较好,料盘内钢球高度一致,钢球充分落料无滞留。当大于此参数,料盘的储量减少,故运料盘最优坡度为8°。当挡球板坡度大于40°时,标记的四球落点一致,均满足使用需求;考虑到挡球板的安装位置和料盘的空间,故挡球板最优坡度为40°。该组合参数下料盘机构钢球上料的均匀性、完全性效果好,满足使用要求。