超声辅助铣削镍基高温合金铣削力建模及实验研究*

2023-11-15冯真鹏刘锁强

肖 强 冯真鹏 刘锁强

(①西安工业大学机电工程学院,陕西 西安 710021;西安创源电力金具有限公司,陕西 西安 710032)

镍基高温合金具有良好的热力学性能、高强度以及高硬度等优点,适用于高温环境下特殊零部件的制造[1-2],是一种重要的国防工业原材料,已经被广泛应用于航空航天、兵器装备等领域,成为航空引擎叶片、燃气轮机等结构件的重要材料。然而目前对镍基高温合金的加工多采用传统的机械加工,难以实现镍合金高质高效加工。超声振动辅助加工技术在普通机械加工的基础上,对刀具或工件施加超声频振动,实现了高频断续切削,具有降低宏观切削力、改善加工环境、提高加工表面精度和质量等优点,多应用于硬脆材料的加工[3-7]。以往多数超声辅助切削技术是对工件施加超声频单向振动,而对刀具施加轴向超声频振动的研究较少[8-10]。因此,本文以镍基高温合金为研究对象,结合仿真模拟超声振动辅助加工过程,开展超声振动辅助铣削实验,分析超声振动辅助作用对铣削力以及表面质量的影响。

1 超声振动辅助铣削铣削力模型

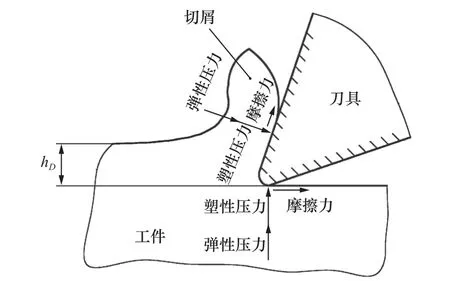

机械加工零件时,材料抵抗变形和作用在前后刀面上的摩擦力是切削力产生的主要来源。切削力的产生示意图如图1 所示。

图1 切削力的产生示意图

由进给速度vx可计算得出每齿进给量为

式中:n为主轴转速;N为铣刀齿数。

在沿进给方向为普通铣削加工,如图2 所示,切削宽度b与铣刀旋转过的角度θ呈函数关系,即:

图2 普通铣削加工示意图

将式(1)代入式(2)得:

切削深度h的表达式为

根据经典切削力计算公式,切向力和径向力分别为

式中:Ft为切向力;Fr为径向力;k为切削系数,k为常数,通过相关参数的联立则可得到加工时的切向力和径向力。

在铣削加工过程中,超声振动的介入改变了刀具原有的行走路线,切削力的大小和方向也随之变动。刀具在切削的同时也轴向振动,工件材料还受到轴向的冲击振动作用。

铣刀轴向的加速度为

为求系统所受的冲击作用力Fz,可简化超声振动装置的等效质量为M,则在Z向的冲击力Fz为

由公式易得0≤Fz≤4π2Af2M,加工过程中超声频振动的频率较大,故产生的冲击力也较大。

总切削力F为Ft、Fr、Fz的矢量和:

将式(7)、式(8)和式(10)代入式(11),可得到总铣削力的计算公式。

2 超声振动辅助铣削仿真

2.1 超声振动振幅对切削力影响仿真

振幅和频率是影响振动切削规律的两个关键参数。为进一步深入研究超声波振动的振幅与频率对切削力的影响,在相同的切削速度、切削深度和宽度的条件下,只改变超声振动的振幅,进行仿真研究,仿真参数见表1。

表1 三维斜角切削仿真参数设置

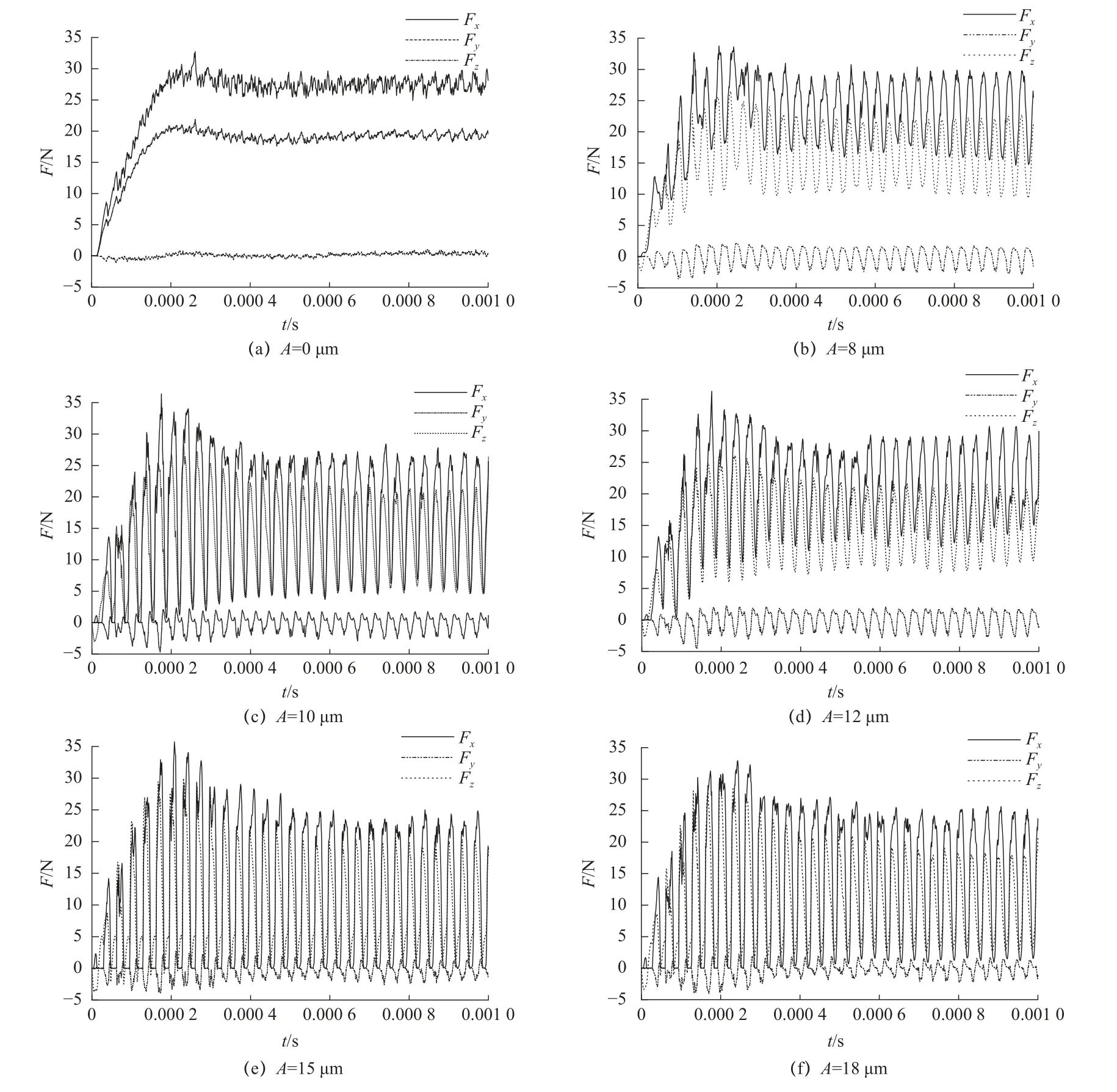

仿真结果如图3 所示。振幅为0 时即普通铣削仿真过程中切削力信号变化曲线如图3a 所示,可以看出,随着切削的进行,切削力逐渐增大。这是因为刀刃与工件逐渐接触,接触面积增大,产生的切削力也越大,并在稳定切削阶段呈现在一定范围内波动。切削过程中,切削刃与工件呈45°,切削力大部分被转移至x和z方向,也就克服了主要的阻力,在稳定切削阶段Fx值在27.5 N 附近波动,Fz值在19.1 N 附近波动,而Fy接近于零。图3b~图3f 所示为不同振幅下的切削力信号图,可以看出,施加超声振动后,切削力在各方向的分量的最大值基本保持稳定,但却呈现出高频的振荡波动特性,这与东北大学倪陈兵等学者研究的成果相似。这是因为刀具超声振动后,刀具所走的路线不再是直线,而是正弦曲线,工件与刀具呈现高频次的接触和分离,接触切削时切削力会迅速增大,分离时切削力又急剧下降。在振幅较小时,刀具与工件分离的过程不太明显,切削力的降幅较小。而随着振幅的增大,分离现象也越来越明显,切削力的降幅也越大,在刀具与工件分离阶段切削力降低至越接近于0。

图3 不同振幅作用下的切削力信号

2.2 超声振动频率对切削力影响的仿真

为研究超声振动频率对切削力的影响,设置不同的切削仿真参数,只改变超声振动的频率,切削仿真参数设置见表2。

图4 所示为不同振动频率下的切削力信号图。施加超声振动后,切削力的最大值几乎没有改变,随着频率从20 kHz 提高到35 kHz,切削力在单位时间内骤降的次数增大,主要是因为提高了刀具与工件接触和分离的频次。

3 超声振动辅助铣削试验

3.1 试验条件与设计

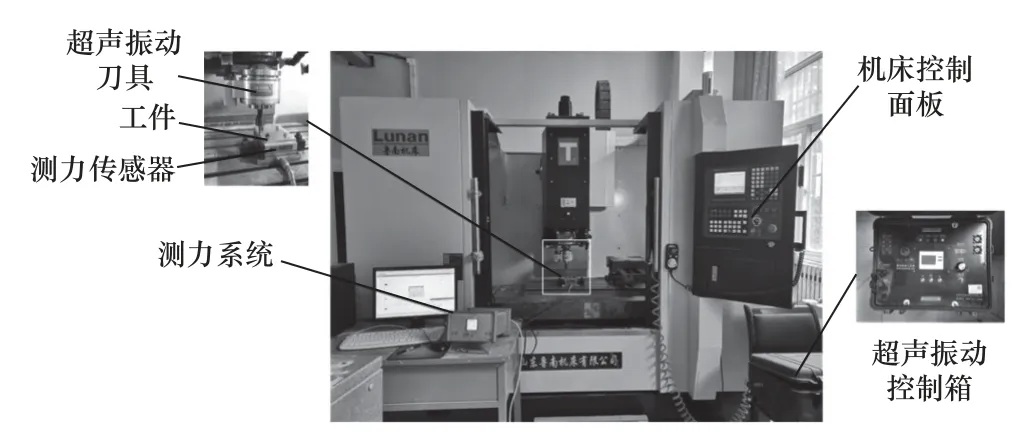

试验材料选用GH4738 型镍基高温合金。实验设备包括超声振动辅助系统HKUSM35-20、VMC850立式数控铣床、Kistler9257B 型三向测力系统、白光干涉仪。刀具采用ϕ8 mm 四刃立铣刀,铣削方式采用顺铣,其铣削力实验装置如图5 所示。试验时,将三向测力仪安装固定在机床工作台上,铣削过程中通过电荷放大器将铣削力信号放大并输送到计算机,由专用软件对铣削力进行数据监控。设备正常工作时,振动频率保持恒定,振动的振幅与所输出的电流呈一定的线性关系,通过调节设备输出的电流控制超声振动的振幅。

图5 超声振动辅助铣削力试验装置

3.2 试验结果及分析

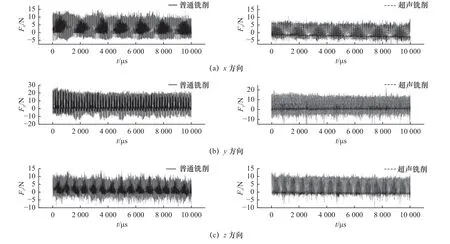

将采集到的3 个方向的铣削力信号输出,绘制铣削力随时间变化的曲线,如图6 所示。

图6 铣削力信号对比图

从图6 的具体数据中,选取铣削力的极大值求平均后可得:普通铣削力的Fx极大值的平均值为9.77 N,超声振动辅助铣削力的Fx极大值的平均值为5.31 N,相对于普通铣削降低了45.6%;普通铣削力的Fy极大值的平均值为16.25 N,超声振动辅助铣削力的Fy极大值的平均值为13.38 N,相对于普通铣削降低了17.7%;普通铣削力的Fz极大值的平均值为6.45 N,超声振动辅助铣削力的Fz极大值的平均值为8.63 N,相对于普通铣削增加了25.3%。试验数据仿真结果相似,误差在1%以内,这是试验环境及加工误差引起的。由以上分析可知,对铣刀施加超声振动后,铣削力x和y方向上无论是极大值的平均值还是波动范围都有一定的减小,z方向的铣削力的波动范围较小,但总铣削力还是明显地降低。

综上所述,超声振动的辅助作用可降低铣削加工过程中的最大铣削力和铣削力的波动范围,改善铣削环境,降低加工误差,使得切削更为稳定,提高铣削加工的稳定性。

4 超声振动辅助表面粗糙度试验

4.1 试验设计

试验使用TaylorSurfCCI2000 白光干涉仪来检测铣削后的表面形貌,在加工区域选择5 个测点,每个测点测量区域为800 μm×800 μm,取5 个测点值的算术平均值得到每个加工表面的粗糙度值。分别采用线粗糙度评定法和面粗糙度评定法对加工工件表面的粗糙度进行综合评判,选取的评判参数分别为线粗糙度表征参数Ra、Rz。

4.2 试验结果及分析

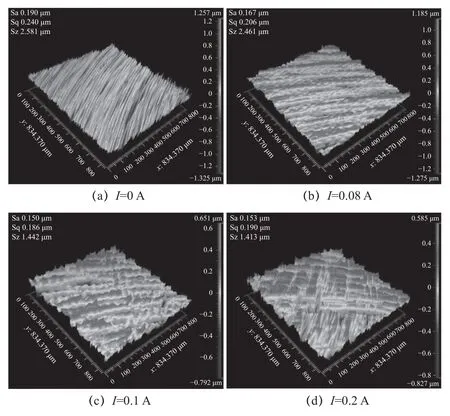

图7 所示为其他加工参数不变的条件下,不同超声电流情况下的铣削三维表面形貌。由图7a 可知,在普通铣削时,表面形貌的铣削耕犁划痕边界清晰,表面凸起尖锐,产生较深的沟槽痕迹,相邻切削痕迹互不干涉。而施加超声振动辅助后,表面形貌较为圆润,相邻切削痕迹过渡平滑,这是由于施加轴向超声振动后,刀具的切削轨迹干涉作用去除了一部分普通铣削无法去除的工件材料,将普通铣削表面连续的耕犁隆起切割为断续隆起,降低了轴向的残留高度,进而有助于改善表面质量。

图7 不同的超声电流下的铣削三维表面形貌

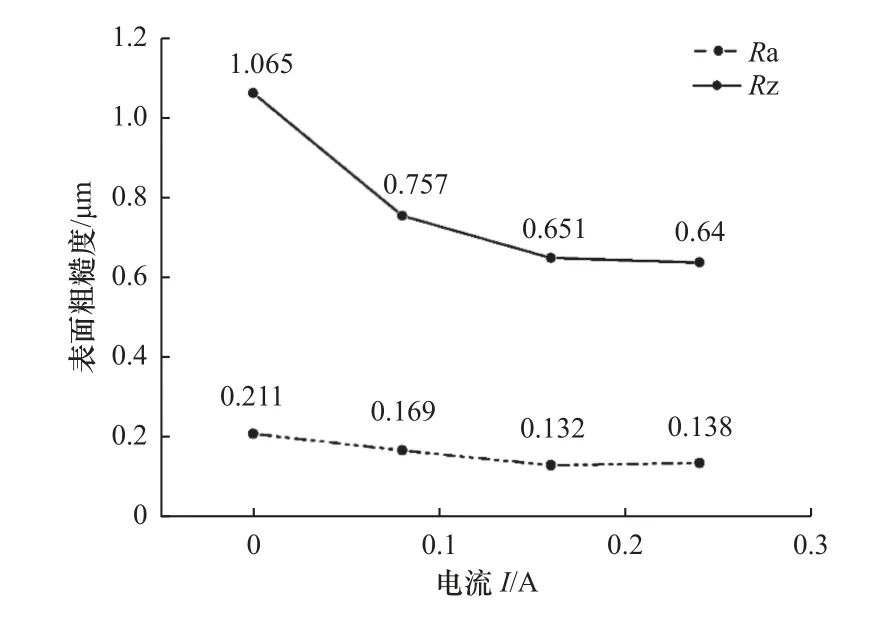

图8 所示为超声电流对Ra、Rz 的影响规律,可以看出电流为0 即普通铣削时,Ra、Rz 均比超声辅助铣削的大,随着超声电流的增大,Ra、Rz表面质量评价参数均有降低的趋势。Ra 由1.064 μm降低到0.640 4 μm,降低幅度最大达39.9%;Rz 由0.211 μm 降低到0.138 μm,降低幅度最大达34.6%;表面质量评价参数的变化说明超声振动辅助能够提高加工表面质量。

图8 超声电流对Ra、Rz 的影响规律

5 结语

(1)超声振动辅助铣削技术能够降低加工镍基高温合金过程中的铣削力,Fx、Fy方向分别降低45.6%和17.7%,是因为在切削速度vc<2πAf时,切削速度小于最大振动速度,切削刃与工件之间存在速度差,刀具与工件瞬时分离过程,工件应力场也瞬间减小,将持续的挤压变形切削转变为间歇高频的挤压变形切削。振动的振幅越大,频率越高,分离的频次也越快,分离特性就越明显,从而达到降低切削力的效果。

(2)超声振动辅助铣削技术能够降低加工镍基高温合金过程中的表面粗糙度,Ra 降低幅度达39.9%;Rz 降低幅度达34.6%,是因为施加轴向超声振动后,刀具的切削轨迹干涉作用去除了一部分普通铣削无法去除的工件材料,将普通铣削表面连续的耕犁隆起切割为断续隆起,降低了轴向的残留高度,进而有助于改善表面质量。