弧面对压法检测蒸压加气混凝土抗压强度技术研究

2023-11-14韩春雷晁广阔贺向杰

韩春雷, 杨 亮, 晁广阔, 贺向杰

(1 河北省混凝土质量检测技术创新中心,廊坊 065000;2 廊坊市阳光建设工程质量检测有限公司,廊坊 065000)

0 引言

蒸压加气混凝土凭借自身具有的质量轻、保温性能好、防火、耐久等诸多优势成为一种建筑产业链上游的绿色节能墙体材料,并且得到越来越广泛的应用[1]。抗压强度是该材料的关键技术指标之一,科学而准确地对抗压强度进行检测是确保蒸压加气混凝土材料质量的关键。目前对蒸压加气混凝土抗压强度进行检测的依据为《蒸压加气混凝土砌块》(GB/T 11968—2020)[2]与《蒸压加气混凝土性能试验方法》(GB/T 11969—2020)[3](简称《试验方法》)。依据《试验方法》进行抗压强度检测时,需先将蒸压加气混凝土砌块加工成边长为100mm的立方体试块,再置于压力机中进行抗压试验测得其破坏压力值,最后计算得到抗压强度值。采用该方法时立方体试块的加工过程较为繁琐,需要采用专用的锯切工具在立方体的六个面进行加工,不仅每个面均要求保持平整,而且每相对的两个面需保持平行、每相邻的面需保持垂直,试块制作的质量对试验结果有着显著的影响。加工过程中稍有不慎则可能导致立方体试块出现掉角、缺边等缺陷,有时砌块内部缺陷还会导致立方体试块出现裂纹、孔洞等缺陷,出现这些缺陷时,只能找试验委托单位另行加送试块重新试验。另外《试验方法》中规定:试块应在含水率(10±2)%的范围内进行试验,而将试块含水率调节至该标准范围的试验周期较长,一般情况下需要7昼夜左右,时间不足时会造成试块内部和外部含水率不一致情况的出现,严重影响试验结果的真实性[4]。因此立方体试块的制作过程与含水率的调节成为了制约蒸压加气混凝土抗压强度检测效率的瓶颈。

近年来,国内众多机构进行了大量试验研究,致力于提高蒸压加气混凝土抗压强度检测效率[5-7],此类研究目前主要集中在三个方向:一是改进试件的加工方法;二是大幅缩小试件尺寸,以便能快速调节含水率至规定范围;三是试图建立不同含水率与标准含水率状态下立方体试块抗压强度值之间的对应关系。本文的研究路线是沿着前两个方向展开的。采用钻取芯样试件来替代立方试块,试件的制作过程更加便捷;芯样试件直径为38mm、长度约为61mm,其体积比边长为100mm的立方体试块缩小了约80%。在施加压力的环节,本研究摆脱了芯样类试件总是在端面施压的传统思路,不再对芯样试件磨平两端面后再进行端面施压,而是在芯样试件的侧面直接施加弧面压力,进一步提高了试验的工作效率。

1 试件

1.1 试验材料

选定强度级别为A1.5、A2.0、A2.5、A3.5、A5.0的五种蒸压加气混凝土砌块,每种强度级别的蒸压加气混凝土砌块数量见表1。

表1 蒸压加气混凝土砌块数量/块

1.2 试件制作

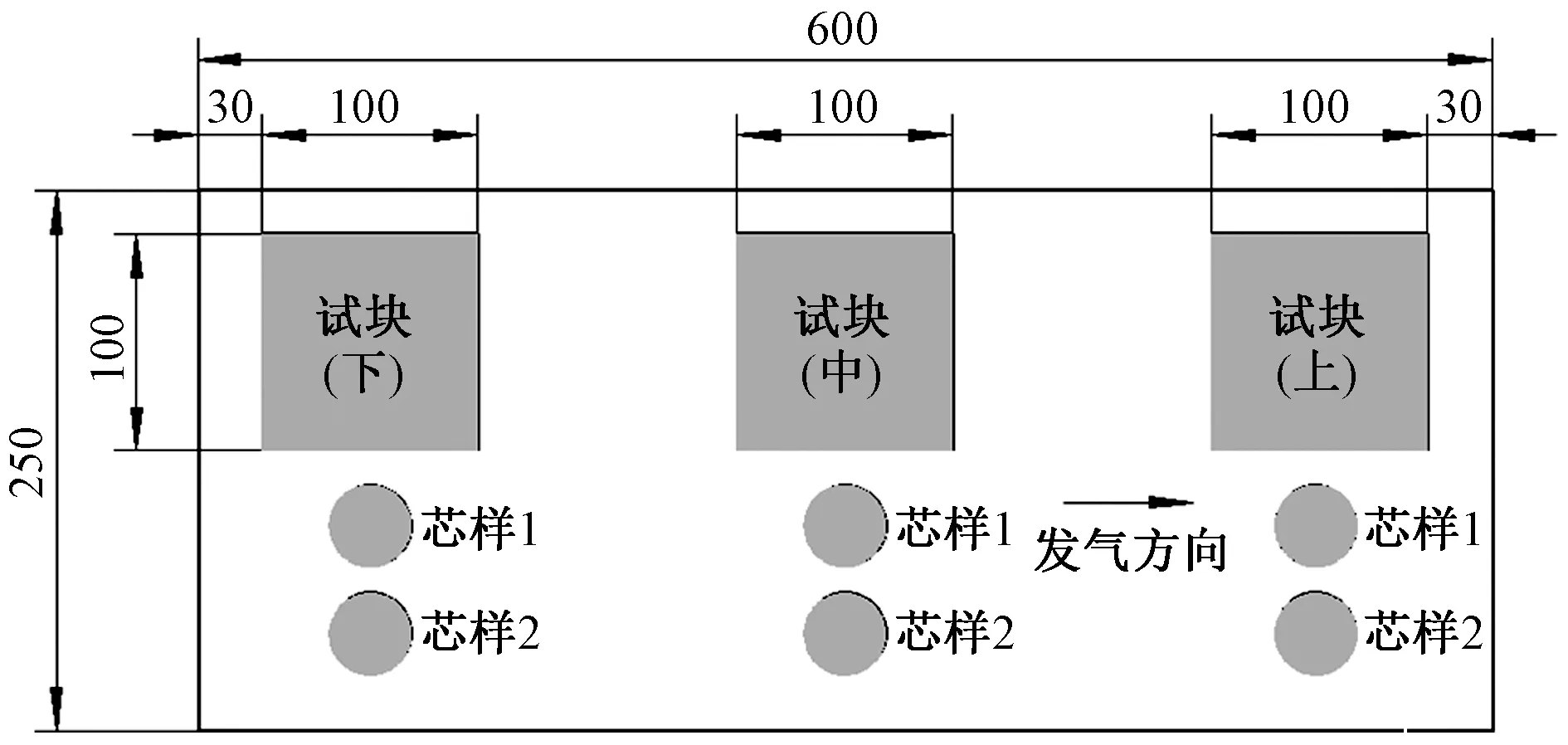

在每砌块上沿发气方向均匀布置3个弧面对压试验测点(测点位置见图1中的芯样1),在每个测点处钻取1个芯样作为弧面对压试件,钻取方向与发气方向垂直。弧面对压试件的制作要求如下:直径为(38±0.4)mm、长度为(61~75)mm;侧面顺直且50mm长度范围内最大偏差不超过0.3mm;侧表面无明显的裂纹、孔洞及杂质等缺陷。

图1 试件制作位置示意

在与每个测点一侧相邻的位置各自切取1个边长为100mm的立方体试块,用作测试抗压强度。立方体试块的制作要求应符合《试验方法》中的相关规定,图1中所示试块位置为立方体试块布置示意。

在与每个测点另一侧相邻的位置(图1中的芯样2)各自钻取1个芯样,用作测试含水率,芯样直径大小与长度均与弧面对压试件相同。

各种试件制作完成后需逐一进行编号,弧面对压试件和立方体试块的表面尚需标注发气方向。

1.3 含水率调节

将弧面对压试件与立方体试块分别用塑料袋进行密封,置于室温阴凉干燥处保存。

用于测试含水率的芯样,按《试验方法》要求,先称取质量M,再烘至恒质M0,最后再按式(1)计算芯样的含水率Ws,并以该含水率Ws作为蒸压加气混凝土砌块的初始含水率。

(1)

取出密封塑料袋中的弧面对压试件和立方体试块,根据测出的初始含水率Ws,按如下方法进行含水率的调节,直至各自含水率均达到(10±2)%范围内:1)当含水率大于规定范围时,则将其置于(60±5)℃的烘箱中烘至所要求的含水率,并采用塑料袋密封后在室温下放置6h再进行试验;2)当含水率小于规定范围时,则将其放置于标准养护室内,每隔一定时间称量其质量并计算其含水率,直至其含水率满足规定要求。

2 试验概况

将含水率调节至规定要求的立方体试块和弧面对压试件分别按下列要求进行抗压强度试验和弧面对压试验。

2.1 抗压强度试验

首先测量立方体试块尺寸并计算受压面截面积,然后将其置于试验压力机的下压板中心位置,受压方向垂直发气方向,以(2.0±0.5)kN/s的加荷速率连续均匀加荷,直至试块破坏,记录破坏荷载p1,最后按式(2)计算立方体试块的抗压强度fcc。

(2)

式中A1为立方体试块的受压面积。

2.2 弧面对压试验

2.2.1 仪器设备

采用自主研制的自动加压弧面对压仪进行试验,设备示意见图2~4,其中图3中的1、2为施压块和承压块,其尺寸相同方向相反。技术参数应符合下列规定:1)弧面施压块的弧面曲率半径R为(19.50±0.05)mm,圆心角为120°,开口宽度B为(33.77±0.09)mm,高度H为(31.00±0.10)mm;制作用的金属材料屈服强度不应小于355MPa,洛氏硬度(HRC)为60±5;2)仪器能保持自动恒荷加压,加荷行程不小于10mm;3)量程为0~10kN,测量分辨率为0.001kN,具有测量峰值保持功能;4)装有电振装置,其振幅和频率满足试验要求。

图2 弧面对压仪

图3 施压块示意图

图4 施压块和承压块平面示意图

2.2.2 导荷材料

采用细度为80~120目[8]、莫氏硬度为9.0~9.5[9]的金刚砂作为导荷材料,依靠金刚砂良好的流动性填充至施压块与弧面对压试件的侧面缝隙之间,起到传导荷载的作用,压力能均匀作用在弧面对压试件的侧面。

2.2.3 试验方法

弧面对压试验步骤如下:1)将弧面对压试件竖直置于弧面对压仪试验空间内,并保持与弧形空间同轴,移动施压块使其内壁与试件侧面的间隙为2~3mm,施压方向与发气方向保持垂直;2)向施压块内壁与弧面对压试件侧面的间隙内灌入导荷材料,至溢出间隙上端;3)开启电振装置,振动约5s,使间隙内的导荷材料均匀饱满;4)压力清零,并设置在峰值保持状态;5)启动自动加力装置,均匀施加恒定荷载至弧面对压试件破坏,加荷速率控制在0.2~0.4kN/s;6)记录破坏荷载值,精确至0.001kN;7)卸荷并取出弧面对压试件,观察试件破坏状态。

2.2.4 弧面对压应力计算

按式(3)计算弧面对压应力值,受压面积按受压弧面的投影面积计算,如式(4)所示。

fi,j=Fi,j/Ai,j

(3)

Ai,j=0.866×Di,j×l

(4)

式中:fi,j为第i砌块第j测点弧面对压应力值,精确至0.1MPa;Fi,j为第i砌块第j测点弧面对压试件破坏荷载,精确至0.001kN;Ai,j为第i砌块第j测点弧面对压试件受压面积,精确至0.01mm2;Di,j为第i砌块第j测点弧面对压试件直径,精确至0.01mm;l为弧面对压试件的受压部位的长度,取施压块的高度31.00mm;系数0.866为弧面对压试件受压部分宽度与试件直径的比值。

3 数据分析与曲线回归

3.1 数据分析

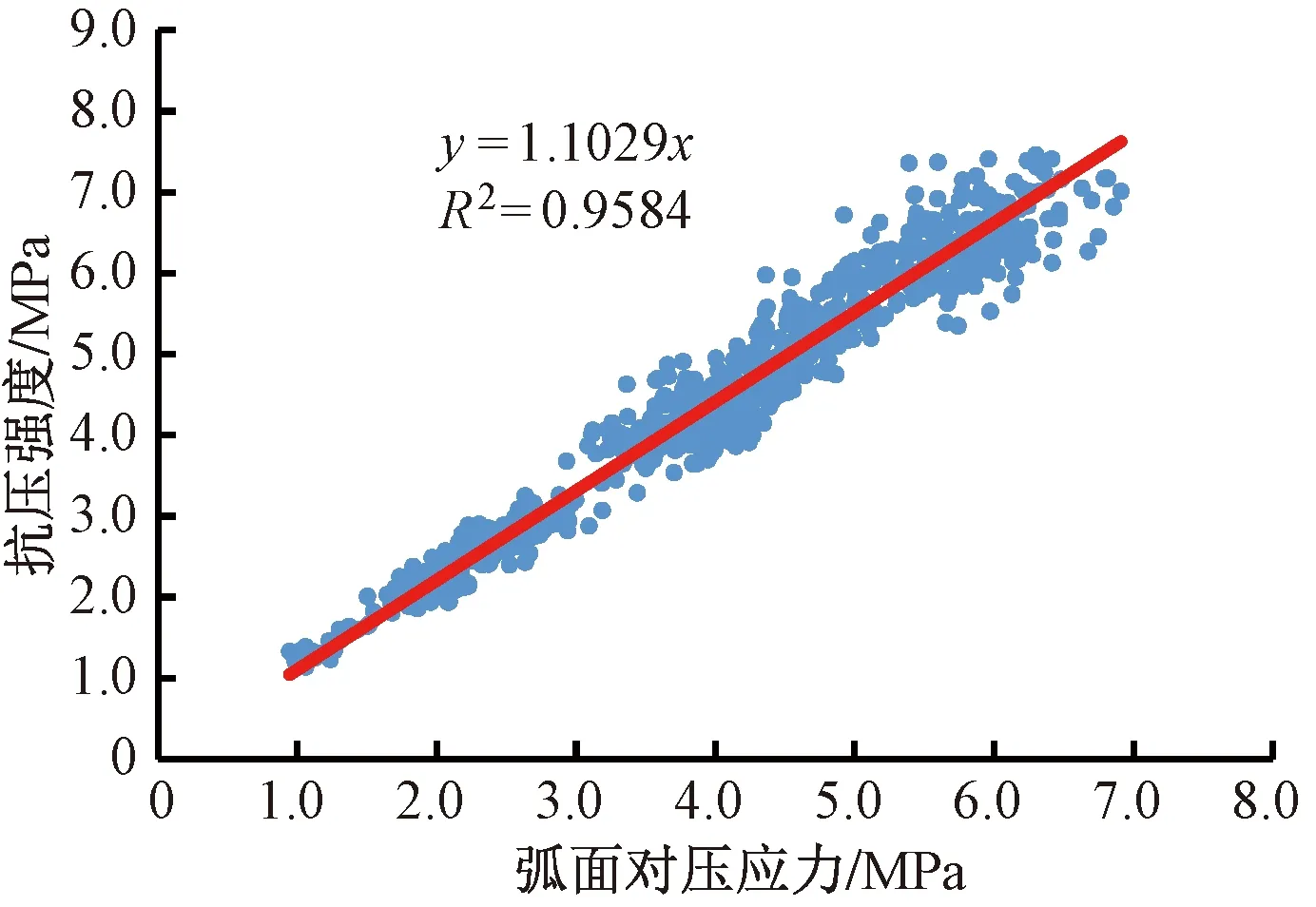

将每个立方体试块抗压强度值和与之相邻的弧面对压试件的对压应力值作为一组对应数据建立对应关系。试验共测得585组对应数据。通过对试验数据进行统计分析发现:同厂家、同强度级别的同次试验数据中,立方体抗压强度值的变异系数与弧面对压应力变异系数非常接近,立方体试块抗压强度变异系数平均值为0.0701,弧面对压应力变异系数平均值为0.0625,二者相差仅0.0076。由此可知,弧面对压法测试得到的数据稳定性与立方体试块测试得到抗压强度的稳定性基本一致。

585组立方体试块抗压强度与弧面对压应力的关系见图5。由图5可见,蒸压加气混凝土弧面对压应力值与其立方体试块抗压强度值之间具有良好的相关性,且整体呈明显的线性关系,复合相关系数R2达到0.9584。

图5 抗压强度与弧面对压应力对应关系

3.2 曲线回归

以立方体试块抗压强度为因变量,以弧面对压应力为自变量,依最小二乘法原理进行回归,拟合得到弧面对压法检测蒸压加气混凝土抗压强度测强曲线方程,见式(5)。式(5)平均相对误差为±5.90%,相对标准差为7.35%。

(5)

4 强度计算与结果判定

4.1 抗压强度平均值计算

第i个砌块强度换算值的平均值按式(6)计算:

(6)

同组3块砌块的抗压强度换算平均值按式(7)计算:

(7)

4.2 结果判定

以同组蒸压加气混凝土强度换算值判定抗压强度检测结果时,当满足下列两项条件判定该组蒸压加气混凝土砌块抗压强度合格,有一项条件不满足则判定抗压强度不合格:1)蒸压加气混凝土强度换算值平均值不小于强度级别值;2)蒸压加气混凝土强度换算值的最小值不小于强度级别值的85%。

5 与传统试块试验方法的比对

选取了北京、湖北、山东、广东和山西等五个省份厂家生产的蒸压加气混凝土砌块进行试验比对,砌块强度级别包括A2.0、A3.5、A5.0三种,比对内容为弧面对压法与传统的立方体试块试验方法各自试验过程的用时和抗压强度测试结果。

5.1 试验用时对比

(1)试件制作用时

钻制3个弧面对压试件用时约为5min,而切制3个立方体试块用时约为35~40min,用时缩短约为86.49%。

(2)调节含水率用时

弧面对压试件调节含水率至标准状态用时间与立方体试块调节含水率至标准状态用时相比明显缩短。以含水率为30%的蒸压加气混凝土为例,前者烘至恒质用时为20~24h时,后者用时约为70~72h,平均时间缩短了69.01%。恒质试件置于湿度为95%以上、温度为(20±2)℃的标准养护环境中吸湿,至其含水率达到(10±2)%所用时间:前者为10~12h,后者为40~48h,平均时间缩短了75%。

5.2 抗压强度试验结果的比对

依照《试验方法》的要求,对砌块上切出的立方体试块进行抗压强度试验,测得立方体试块的抗压强度平均值和最小值;依本文1.2节中的要求钻取对压试件,并进行弧面对压试验,测得弧面对压强度换算平均值和最小值。对上述两种测试结果进行比较,见表4,其中相对误差δ按下式计算:

由表2可知,采用弧面对压法与传统的立方体试块测试法相比,所测得的蒸压加气混凝土抗压强度平均值和最小值误差均在7%以内,所以采用弧面对压法检测蒸压加气混凝土抗压强度的结果可信任。

表2 蒸压加所混凝土砌块验证情况统计

6 结论

(1)提出了弧面对压法检测蒸压加气混凝土抗压强度新技术,采用钻制的弧面对压试件替代传统的立方体试块,试件的制作过程更加简便快捷,且试件体积的大幅缩小可明显缩短调节含水率所用时间,试验效率得到明显提升。

(2)研发了弧面对压法试验专用仪器设备,并制定了试验操作要点。

(3)给出了弧面对压法检测蒸压加气混凝土测强公式,通过多家产品验证该测强公式具有较高的检测精度。

(4)弧面对压法可适用于强度级为A1.5~A5.0蒸压加气混凝土抗压强度检测。