大跨越悬挂式管型母线施工技术浅析

2023-11-10广东电网有限责任公司揭阳供电局黄加勉

广东电网有限责任公司揭阳供电局 黄加勉

为了保证悬挂式管型母线的受力均匀,通常采取多点吊装的方法进行安装。按照吊点的个数,使用单台或多台起重机进行吊装。因为吊绳与管母之间的摩擦较小,并且还会受到吊绳夹角的限制。

所以,如果吊绳的夹角太大,吊绳所受的横向力就会增加。如果吊绳的横向力比吊绳与管母之间的摩擦要大,那么吊绳就会沿母线的轴向滑移,这样就会使管母的吊点发生变化,这对管母的安装质量有较大的影响[1]。

如果管母跨度较大,使用多台起重机同时吊装,那么在吊装时,因受力不均,容易产生弯曲和变形,导致管母施工质量得不到保证。此外,在管母到达安装位置之后,绝缘子串、管母固定金具与管母的安装都存在着工作强度高、危险系数大、工作效率低等诸多不利因素[2-5]。

1 技术特点

1.1 定位精确

管型母线固定金具安设位置的精确与否,直接关系到管型母线悬吊后能否保证其平直、与地、与框架间的间距满足设计要求,并直接关系到其最后的装配质量。在工程实践中,如何运用三角函数关系,并结合现场条件,减小理论计算的误差,是工程实践中的一个难点。采用该方法,采用现场实地测量,结合三角函数关系,确定管型母线的各个安装点,以保证管型母线在吊运过程中的受力均匀,安装平面和直线度,以及母线与大地和框架之间的间距,满足设计要求。

1.2 地面装配减低高空作业劳动强度和危险性

该施工方法克服了传统的管型母线安装方法的局限性和缺陷,通过地面拼装的方法,将U型挂环、球头挂环、联板、均压屏蔽环以及玻璃绝缘子,在地面上进行安装与调试。

因此,本文针对传统的管式母线搭设方式,需要将母线吊起到安装位置,然后与母线、绝缘子串、连接金具等进行对接。然而,由于母线摆动频率较高、工作距离受限制,导致搭设难度增加、安全隐患增大、效率降低等问题。

1.3 整体吊装提高设备安装效率

该施工工艺采用自行研发的起重工具,与机械绞磨相结合,实现管型母线与其连接金具、悬挂绝缘子串的多点起重,使传统的管型母线安装方法在空中操作工序得到了简化,简化了传统的管型母线安装方法的操作步骤,对管型母线的安装方法进行了改进,提高了施工效率。

1.4 工艺原理

管型母线吊运是管型母线施工的关键环节,大跨径管型母线具有长度大、刚度小、强度低等特征,如何通过合理有效的吊运方式实现管型母线的多点吊运,以确保管型母线在施工过程中不产生过大的受力,并保持管道的平面度,是施工中的关键问题。

该施工工艺采用勾股定理,准确地计算出管型母线悬吊线架的中心位置,从而明确了管型母线悬挂线架后,管型母线如何实现多点吊起,以及如何提升吊起效率,减少吊起过程中的风险,确保管型母线的安全、高效、高质量地完成。

根据计算结果,将悬挂线夹固定在管型母线的对应位置,并按照需要将绝缘子串和连接金具组装为一个整体,然后利用悬挂在管型母线上的悬挂金具,将绝缘子串U型的吊环连接起来。当绝缘子串、连接金具、管型母线等在地面上安装完毕后,用8个10#6.6m的槽钢制作了4套起重工具,用起重工具和机械绞车将悬挂的绝缘子串和管母一起起重到框架上的挂线点上,起重工具的原理图如图1所示。

图1 管型母线整体吊装示意图

2 工艺流程及操作要点

2.1 施工前准备

技术准备工作:在施工前组织对《电气装置安装工程母线装置施工及验收规范》和 DLT 754-2013 《母线焊接技术规程》进行施工图纸、设计要求和施工方法的学习,并对操作人员进行了技术培训;人员组成:技术、安装、安全、质量及技术人员,焊接工在母线施工之前,须取得相关资质,并通过考核,取得合格证书;机械设备的备齐:根据工程需要备齐机械设备,并对机械设备的性能、状况进行检验、保养。

建筑材料的制备:管母、绝缘体、金属工具、螺栓等;现场准备:对现场进行清理,并在现场搭建一个焊接平台,平台上的水平面用水平仪校平,偏差不超过3mm。为了减少管型母线成品的搬运,应尽量将焊台设置在安装地点的下面。管型母线挂线梁挂点时,也要检查并检查构架的水平垂直度,以保证其挂点的位置和挂点的高度满足设计的要求。

2.2 管型母线检查及校正

管型母线到达时,要核对管型母线的技术参数与设计参数,并提供产品的出厂检验报告,合格证明材料是否齐全。检验管道的内壁和外壁是否平整干净,没有裂缝;表面刮擦的深度不能超过负值;轴弯折变形不得超过每米4mm,总长度不得超过0.4%。

管型母线焊接前的平直度检测与修正是管道安装与施工的重要依据,通过对管型母线进行焊接前的平直度检测与修正,可有效地防止管道在输送过程中由于挤压、装卸等引起的管道变形,对管道的安全运行起到了重要作用。

矫正的方法分为手工矫正和机械矫正。人工矫正是将管型母线置于扁平的钢架上,然后用硬质的锤子直接将其敲打平整;还可在母线上用木槌或垫块,用锤子间接地将其砸平,在砸的时候,要注意力量要均衡。

2.3 焊接件取样送检

在正式焊接之前,对管型母线进行了焊接过程的测试,对每一种类型的管型母线,进行了两个试样的焊接,然后将试样送交具有相关检测资格的机构,进行了焊接过程的测试,测试内容和要求为:焊缝表面和断裂部位的检验:焊缝表面无气孔、无熔化、无裂纹、无夹渣、无焊接;无损检测:焊接件进行X光无损探伤并合格;直流电阻试验:在所有规格和尺寸都一样的情况下,焊缝的直流电阻不得超过原材的1.05倍;焊缝抗拉强度测试:铝和铝合金焊缝的拉伸强度,不得小于原料拉伸强度的最低限度。对经过热处理后的铝合金,其焊缝的拉伸强度不能小于原钢标准值的60%。

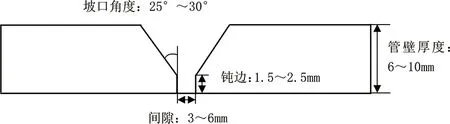

2.4 管型母线下料加工(如图2所示)

图2 管型母线坡口示意图

2.5 管型母线焊接

为了保证焊缝质量,在实际应用中,保护气选用99%以上的氩气。为了降低施工环境对工程质量的影响,施工现场必须做好防风、防潮、防雨、防雪等工作,施工现场温度不得低于5℃;在母线坡口两边50mm的区域,清除干净,没有一层氧化膜、湿气、油渍;修边坡口表面必须没有毛刺、飞边,清理干净后必须立即进行焊补,避免焊前二次氧化。

将管型母线放到找平找正的平台上,在焊缝处增加一条加强衬管,将管型母线的中心与水平方向对中,口子要平整,弯曲偏差不得超过2%,中间偏差不得超过0.5mm。确定对中后,首先将管母及衬管在补强孔中焊接并固定,然后再次检查管母的直线度和水平度,确认无误后,方可在斜面上进行焊接。在焊接过程中,为了防止出现断弧现象,采取了手动滚焊的方法,从而降低了焊缝处的气孔,提高了焊接质量。

每道焊缝必须一次完成,除非有瞬时的断弧,否则不能停止焊接,管型母线在焊接完成后,在没有冷却的情况下,不能移动,也不能承受任何压力。管型母线对焊焊缝的上端应设置2~4mm的补强板,管型母线对焊缝应为圆形,焊缝应平整,不得有毛刺、凹凸。两根铝管对齐后,必须重新调直,并尽可能在焊接成长管状之前,对焊接过程中产生的焊接热变形进行纠正。

焊接完成后,用零号砂纸或钢刷清除因烧焦而形成的黑点和焊后的飞溅。焊接后的管型母线要标明位置,放置于多点支承和调平的工作台上。

管型母线焊接完成后,应对其进行现场外观检验,对接点的焊缝余高应控制在2~4mm范围内,焊缝表面的高低偏差不能超过2mm,焊缝两边的宽度要在2~4mm,并且要对对接点进行射线探伤,探伤比率是5%,探伤结果必须是Ⅱ级或以上,如果探伤结果不合格,则要根据探伤的数量,对探伤后的同一批焊缝进行探伤,根据探伤结果的不合格数量,将会被认为是不合格的。

管型母线起吊前,在每段管内穿入阻尼线并安装好封端盖或终端球,终端球应刷好相色漆,注意终端球的滴水孔应向下。

2.6 绝缘子串、连接金具检查及安装

现场检验绝缘子是否完好,是否有裂缝,是否连接是否牢固,绝缘子的电压试验是否通过,各连接金具的性能是否达到设计标准,金属表面是否平整,绝缘子、金具的出厂试验报告及品质证明材料是否齐全,是否合法。按照设计图将绝缘子串装好,安装好,调整到相同的长度。将悬吊线卡固定在管道的对应部位,悬吊线卡固定部位的确定按照本文标准的工艺原则进行。

2.7 管母吊装

根据计算结果,将悬挂线夹固定在管型母线的对应位置,并按照需要将绝缘子串和连接金具组装为一个整体,然后利用悬挂在管型母线上的悬挂金具,将绝缘子串U形的吊环连接起来。将绝缘子串连接金具,管型母线等设备安装好后,现场采用8条6.6m 10号槽钢加工成4组吊装工装,利用吊装工装配合机械绞磨将悬式绝缘子串与管母整体吊装至构架挂线点进行安装。

在吊装过程中,利用缆风绳牵拉来调节管型母线的振幅,以保证管型母线不会因为过大的振动而碰撞到设备,导致管型母线损坏,同时也不会对设备造成破坏。以地面组装取代高空安装,以整体吊装取代个别吊装,缩短吊装时间,减少高空安装中由于母线频繁摆动、工作面局限而导致的安装效率低下等问题。

3 结语

该施工方案适用于悬吊管型母线,尤其是大跨径、大直径管型母线。该工艺可有效解决传统的悬空管式母线安装中吊点易滑移、劳动强度大、危险性大、工作效率低等难题。

该施工工艺采用自行研发的起重工具,结合机械绞磨,实现管型母线与其连接金具、悬挂绝缘子串的多点起重,可使传统管型母线架设方法中的高空作业工序得到简化,并可降低其施工工序,有效提高其施工效率,降低了建设费用,具有较高的经济效益。