车刀TPU保护套的正逆向混合设计与增材制造

2023-11-08王琛贡森张晨赟丁可青夏凌然

王琛,贡森,张晨赟,丁可青,夏凌然

(1.南京林业大学家居与工业设计学院,南京 210037; 2.南京双庚电子科技有限公司,南京 210037)

正向设计是从概念到三维数模再到实物样机的开发过程,而逆向设计是从实物原型到三维数模的重塑过程[1]。正逆向混合设计是将正向设计和逆向设计相互融合的一种设计方法,它以点云模型为数据源,通过逆向设计软件对点云模型进行逆向重构,从而得到实物原型的特征数据,以此特征数据为传递介质,利用正向设计软件对特征数据进行数模重建、特征改进、结构创新等再设计操作[2-3]。正逆向混合设计是吸纳先进技术和缩短产品开发周期的一种重要手段,已成为工业设计领域的应用热点[4]。

随着增材制造技术的发展,利用柔性材料通过增材制造方式开发的产品日趋增多[5]。热塑性聚氨酯(TPU)是常用的柔性材料之一[6]。TPU 具有极佳的柔韧性和回弹性、高紫外线稳定性以及良好的耐水解性。通过熔融沉积增材制造方式,TPU被广泛应用于对柔韧性、回弹性和易加工属性有较高要求的生产领域,特别适用于制造各类缓冲元件、保护套等定制类缓冲防护制品[7]。

车刀通常拥有锋利的切削刃和刀尖结构,为了避免其在储存、搬运和取用的过程中,对操作人员造成的碰触伤害,以及刀具相互碰撞、撞击硬物造成的损坏,保护套的设计与应用对于车刀的安全防护显得尤为重要。传统的车刀保护套的材质以硬质塑料(如丙烯腈-丁二烯-苯乙烯塑料、聚氯乙烯)为主,由于其结构简单且材质较硬,不具备贴合保护性能和缓冲防护性能。因此,笔者以PROXXON精密车床用1HSS/Co5型车刀保护套为设计对象(如图1 所示),采用TPU 柔性材料,通过逆向设计到正向设计再到增材制造的产品开发流程,设计并制造出既贴合车刀曲面外形、又具有良好缓冲防护性能的TPU保护套,此保护套能够有效保护车刀的刀头结构,降低储存、搬运和取用的过程中车刀损坏的风险,同时避免了车刀对操作人员的碰触伤害,为同类定制保护套的快速开发提供参考。

图1 PROXXON精密车床和1HSS/Co5型车刀

1 车刀TPU保护套的正逆向混合设计方法与开发流程

对于传统的正逆向混合设计方法,通常是在逆向重构的模型上直接进行正向设计。而车刀TPU保护套的正逆向混合设计,是将逆向重构得到的模型作为“阳模”,以“阳模”切出保护套的“阴模”,在此“阴模”上进行正向结构设计。区别于传统的正逆向混合设计方法,车刀TPU保护套的正逆向混合设计尤其需要预留装配间隙。由于逆向重构模型通常存在误差,其容易引起装配结构的过盈配合,因此需要设置一定的装配间隙,即将“阳模”向外偏置一定距离,得到基于“阳模”的偏置曲面,以此偏置曲面切出保护套“阴模”的内贴合曲面,便可实现装配结构的过渡配合,从而易于车刀和保护套间的拆卸与装配。

车刀TPU 保护套的开发流程如图2 所示,比值选择PROXXON精密车床用1HSS/Co5型车刀(尺寸为长65 mm、宽6 mm、高6 mm),通过非接触式数据采集仪获取车刀的曲面外形点云数据,将此点云数据导入至Geomagic Wrap软件中进行点云和面片处理,对点云数据进行精简、封装、降噪和光顺等操作。使用Geomagic Design X 软件对由Geomagic Wrap软件处理得到的网格面片进行逆向重构,根据各网格面片的具体特征分别进行实体创建或曲面拟合,从而获得车刀数模的特征数据。将车刀数模的特征数据导入至Solid Works 软件中进行内贴合曲面设计和装配结构设计,并利用Solid Works simulation模块进行碰撞仿真分析。最后,通过熔融沉积增材制造工艺,使用TPU柔性材料完成车刀保护套的制造。

2 逆向设计

2.1 表面数据采集

表面数据采集是指通过特定的测量设备和方法,将物体表面的形状数据转化为空间坐标点,从而得到点云数据的过程。采用基于激光三角测距原理的非接触式数据采集仪(型号200B,南京双庚电子科技有限公司)对1HSS/Co5型车刀进行三维扫描。扫描前先通过黑白格标定板对数据采集仪进行精度校准。随后对车刀表面进行贴点处理,采用V 形式样粘贴标志点[8]。将车刀放置于扫描转盘的中心位置,使扫描蓝光均布在车刀曲面上。扫描过程需要实时观察点云数据的完整性,完成一个角度的点云扫描后,旋转转盘角度约30°,进行后续角度的点云扫描。对于缺失部位的点云数据,通过调整车刀的摆放位置,进行针对性补扫,使点云数据尽量完整,并最终将点云数据保存为.asc 格式文件输出[9]。表面数据采集过程如图3a 所示,数据采集仪实时显示状态如图3b所示。

2.2 点云处理

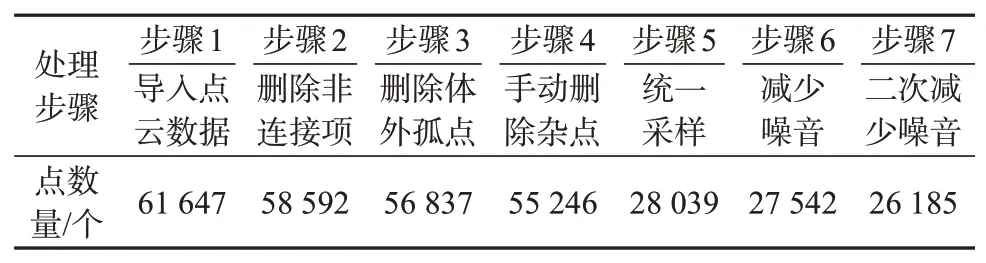

由于点云数据在采集过程中存在人为、环境因素的干扰,常包含测量误差,主要体现为冗余数据和杂点[10]。冗余数据是指重复采集的数据,在实际扫描过程中,为提高扫描精度,通常需要对同一区域进行多次扫描,数据叠加后便形成冗余数据;杂点是指漂浮在点云模型之外多余的点,往往和点云模型间存在一定距离,杂点从光顺性和精度等方面影响了点云的质量[11]。使用Geomagic Wrap 软件对车刀点云数据进行处理,处理前的点云数据如图4a所示,点云处理过程分为7 个步骤(见表1):步骤1,导入点云数据;步骤2,删除距离较远的非连接项;步骤3,删除距离较近的体外孤点;步骤4,对步骤2和步骤3 中没有删除干净的杂点进行手动框选删除;步骤5,按照曲率优先的方式对点云数据进行采样;步骤6,对精简后的点云数据进行降噪平滑处理;步骤7,对点云数据进行二次降噪,使数据变得更加平滑。经过上述步骤处理得到的点云数据如图4b 所示。对比图4a、图4b,并分析表1 可知,经Geomagic Wrap 软件点云处理后,车刀扫描点的数量减少了58%,达到了明显的精简效果。

表1 点云处理操作步骤分析

2.3 面片处理

面片处理在点云处理之后,面片处理后的模型必须具有较好的质量,才能进入模型逆向重构阶段,为生成实体特征和NURBS曲面作铺垫[12]。使用Geomagic Wrap 软件对车刀面片数据进行处理,处理前的封装面片如图5a 所示,面片处理过程分为7个步骤(见表2):步骤1,导入封装面片;步骤2,使用网格医生,自动修复多边形网格内的缺陷(如钉状物、小孔、小组件、非流形边等);步骤3,按一定比例减小三角面片的数量,简化多边形网格;步骤4,删去多边形网格中的多余特征,包括多余的三角面片和孔;步骤5,松弛网格表面,使多边形网格更平滑;步骤6,对网格面片进行降噪平滑处理;步骤7,对网格面片进行重新排布,使数据变得更加平滑。经过上述步骤处理得到的网格面片如图5b 所示。对比图5a、图5b,并分析表2 可知,经Geomagic Wrap 软件面片处理后,车刀三角面片的数量减少了45%,达到了明显的光顺效果。

表2 面片处理操作步骤分析

图5 处理前与处理后面片数据

2.4 逆向重构

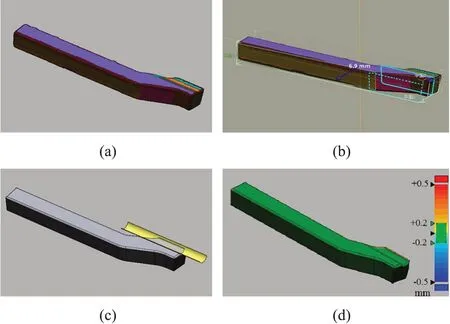

使用Geomagic Design X 软件对车刀网格面片进行逆向重构。首先,通过自动领域分割命令,设置面片粗糙度和敏感度后对车刀网格面片的特征区域进行自动分类,分割出不同特征的领域用于快速特征创建(如图6a所示)。自动领域分割完成后创建一全新坐标系,将新建坐标系通过手动对齐的方式与车刀模型的坐标系重合[13]。以此坐标系为基准创建面片草图,分区域依次对车刀模型进行面片草图截取,对每次截取的面片草图进行手动草图绘制,使用基本草图图元来拟合截面草图(如图6b 所示)。草图约束完成后,使用拉伸、切除等实体特征生成命令生成基础实体部分[14]。由于车刀的刀刃部分由异形曲面构成,选中刀刃曲面的相关领域,通过自由曲面拟合的方法拟合出刀刃部分的曲面,用此曲面切除基础实体部分,并保留拟合曲面下方的基础实体部分(如图6c 所示),从而实现了车刀网格面片的逆向重构。将车刀逆向重构模型与网格面片模型进行误差分析(如图6d 所示),车刀逆向重构模型的误差为±0.2 mm,低于许可公差范围±0.5 mm。因此,车刀逆向重构模型对于实物原型的拟合度较高,还原效果较好。

图6 逆向重构过程

3 正向设计

3.1 内贴合曲面设计

与传统的正逆向混合设计方法不同,通过逆向重构得到的车刀模型反求车刀TPU 保护套的内贴合曲面是笔者设计方法的创新点。由于逆向设计软件的输出文件为STL格式,其导入正向设计软件时首先需要进行数模特征的识别与转换,即将STL格式的三角面片转换为正向设计软件可识别的特征曲面。得益于Solid Works 软件具有较强的兼容性,选用Solid Works软件进行正逆向数据对接。

将逆向重构得到的车刀模型(如图7a所示)导入至Solid Works 软件中进行特征转换与正向设计。拾取车刀模型中相连的底面和侧面,向其外侧各偏置0.2 mm (如图7b所示),此偏置距离为车刀逆向重构模型的误差极值,可避免车刀装配时的过盈配合,实现装配结构的过渡配合。新建长70 mm、宽16 mm、高6 mm 的长方体块作为保护套下壳体,切除保护套下壳体(长方体块)的偏置曲面部分,保留偏置曲面外侧的实体部分(如图7c 所示),即可根据逆向重构得到的车刀模型反向求得车刀TPU 保护套下壳体的内贴合曲面(如图7d 所示),采用相同的方法可以设计出车刀TPU 保护套上壳体的内贴合曲面。

图7 内贴合曲面设计过程

3.2 装配结构设计

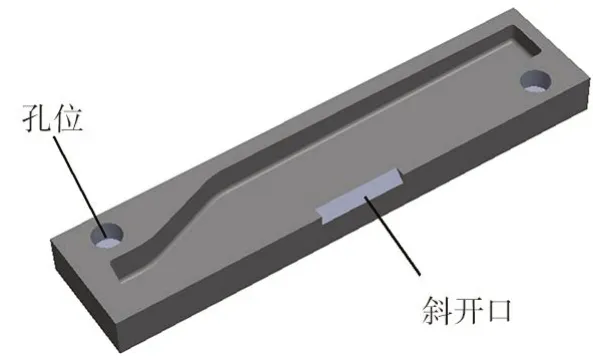

对车刀TPU保护套上、下壳体实体部分进行装配结构设计,主要包括定位柱、孔位和斜开口设计(如图8 和图9 所示)。其中,定位柱和孔位相互配合,以实现保护套上、下壳体的定位和装配。在保护套上、下壳体对应位置绘制草图,定位柱为直径5 mm 的圆,位于上壳体上。孔位同为直径5 mm 的圆,位于下壳体上。分别通过拉伸凸台、拉伸切除命令生成对应特征。为了方便打开保护套上、下壳体,斜开口设置在保护套上、下壳体接触面的侧边,通过在侧边绘制等腰直角三角形(直角边长1.5 mm),拉伸切除后生成对应特征。

图8 保护套上壳体(定位柱与斜开口)

图9 保护套下壳体(孔位与斜开口)

4 碰撞仿真分析

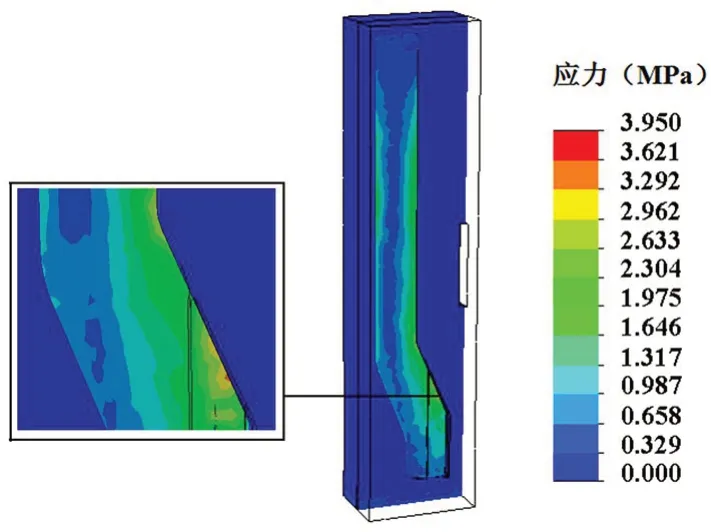

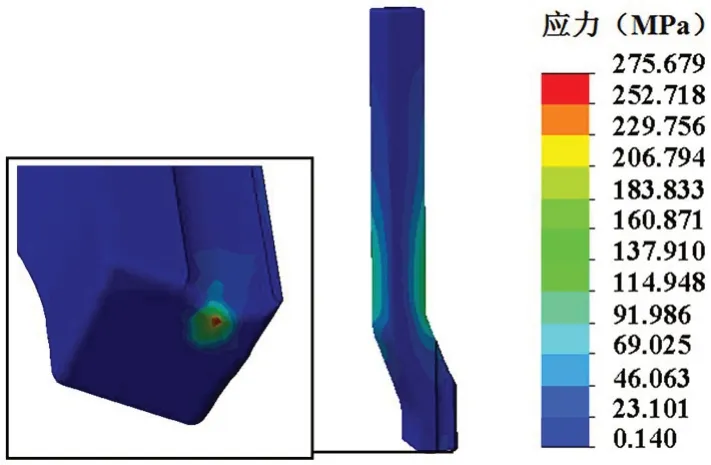

由于车刀通常拥有锋利的切削刃和刀尖结构,是其整体结构中的薄弱部分,极其容易磕碰损坏。因此,利用Solid Works simulation 模块对车刀撞击硬物的情况进行仿真分析,模拟了车刀刀头撞击工作台面(假设为刚体)的情形,撞击距离为500 mm[15]。根据有限元模型,得到有保护套的车刀应力云图(如图10 所示)和无保护套的车刀应力云图(如图11 所示)。从图10 和图11 中可见,安装有保护套的车刀最大应力点位于前刀面与保护套内壁的接触处,最大应力值为3.950 MPa。没有安装保护套的车刀最大应力点位于副切削刃与台面的接触处,最大应力值为275.679 MPa。安装有保护套的车刀的最大应力值比没有安装保护套的车刀下降了98.46%,说明了TPU保护套有效保护了车刀的刀头结构,具有良好的缓冲防护性能。

图10 应力云图(有保护套)

图11 应力云图(无保护套)

5 增材制造

5.1 切片处理

使用TPU柔性材料,通过熔融沉积增材制造工艺打印车刀保护套。将由Solid Works 软件正向设计完成的保护套上、下壳体的STL文件导入至Cura软件中进行切片处理,对保护套的摆放位置进行调整,使上、下壳体保护套的外底平面贴合在打印平台上(如图12所示)。此摆放位置不产生任何支撑结构,既能保证模型各部分的成型质量,又节省了制造时间和材料成本。

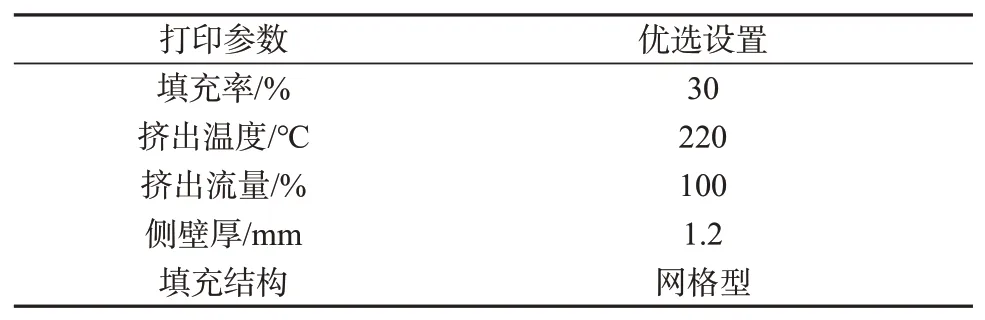

对主要成型参数进行设置,包括热床温度、层高、打印速度等。(1)由于熔融状的TPU材料黏性较小,与打印平台间的黏结强度不够,极易出现黏结不牢、脱离平台等问题。需要设置较高的热床温度,以增加TPU材料与打印平台接触界面的黏合性能,避免打印过程中出现以上问题,因此设置热床温度为70 ℃。(2)层高影响了模型的表面质量、制造时间和材料成本。层高过大,模型的表面质量较差;层高过小,制造时间和材料成本增加。综合考虑时间、成本和表面质量因素,设置打印层高为0.2 mm。(3)由于TPU 材料的冷却速率较慢,较小的打印速度能使TPU材料的冷却时间变长,相邻层间的浸润与扩散更加充分,从而获得更好的层间黏结效果,因此设置的打印速度为40 mm/s。其余主要打印参数设置见表3。

表3 打印参数设置表

5.2 3D打印增材制造

将切片完成的G-code 文件导入至熔融沉积3D打印机中(型号晗辰P-200,南京双庚电子科技有限公司),选用直径1.75 mm、邵氏硬度90 的TPU 柔性材料(蓝色,东莞以祥塑料科技有限公司)完成车刀TPU 保护套的3D打印增材制造。TPU 柔性材料需要使用近程式挤出机,因为近程式挤出机送丝轮和喉管间的距离较短,能够避免柔软的TPU材料缠绕堆积,造成堵头问题。车刀TPU 保护套上、下壳体的3D 打印时间总计为16 min,材料消耗总计为40 g,材料成本总计约为2.4 元,其中剥离去除的支撑材料消耗0 g,材料利用率100%。打印完成的车刀TPU保护套实物如图13所示,装配完成的车刀TPU保护套如图14 所示。基于正逆向混合设计的车刀TPU 保护套外表面光滑、无打印缺陷,其内表面高度贴合车刀曲面外形,整体结构易于拆卸和装配。由于TPU柔性材料具有较强的回弹性和缓冲性,起到较好的防护效果,减少了储存、搬运和取用过程中车刀损坏的风险,同时避免了车刀对操作人员的碰触伤害,具有较高的应用价值。

图13 车刀TPU保护套实物效果图

图14 车刀TPU保护套装配效果图

6 结论

将正逆向设计方法和增材制造技术相结合,通过表面数据采集、点云处理、面片处理、逆向重构、正向设计、仿真分析到增材制造等一系列操作,快速开发出既贴合车刀曲面外形、又具有良好缓冲防护性能的车刀TPU保护套。结果表明:经点云处理后,车刀扫描点的数量减少了58%,达到了明显精简的效果;经面片处理后,车刀三角面片的数量减少了45%,达到了明显光顺的效果;车刀逆向重构模型的误差范围为±0.2 mm,相对于实物原型的拟合度较高;碰撞仿真分析结果显示,安装有保护套的车刀比没有安装保护套的车刀的最大应力值下降了98.46%,说明车刀TPU保护套具有良好的缓冲防护性能。此TPU 保护套有效保护了车刀的刀头结构,降低了储存、搬运和取用的过程中车刀损坏的风险,同时避免了车刀对操作人员的碰触伤害,为同类定制保护套的快速开发提供参考。