活性剂对激光焊熔池动态行为的作用机理研究

2023-11-07佘昆李冬辉元育学黄一鸣杨立军伍倍乐

佘昆,李冬辉,元育学,黄一鸣,杨立军,伍倍乐

1.天津大学 电气自动化与信息工程学院,天津 300350

2.成都凯天电子股份有限公司,四川 成都 610091

3.天津大学 材料科学与工程学院 天津市现代连接技术重点实验室,天津 300350

0 引言

激光焊接是一种以高能量密度的激光束作为热源的高效精密焊接方法。相较于传统弧焊,激光焊具有能量密度高、焊后热影响区窄等优势,已成为铝合金连接的重要工艺手段[1-3]。但目前大量关于铝合金激光焊接的研究表明,铝合金对激光的反射率高达90%,使得焊接铝合金时需要更强的激光功率,从而产生剧烈的激光/等离子体/熔池交互作用,导致匙孔及焊接过程稳定性变差,严重制约了接头质量。如何在小激光功率条件下得到更大的熔深,是实现高质量铝合金激光焊接的新途径。

活性焊接技术的提出为提高焊接效率,改善焊接质量提供了新的思路。活性焊是焊前在待焊试样表面涂敷一层活性剂,以改变熔池流动方向、进而增大熔深的新型工艺。Tathgir等人[4]研究了在不同焊接电流下TiO2活性剂对不同钢种熔深的影响,结果表明活性剂的加入增大了焊缝熔深,且电流越大,增加效果越明显。Ahmadi等人[5]研究了SiO2、TiO2、Cr2O3和CaO四种活性剂对316L不锈钢焊缝形貌的影响,发现SiO2作为活性剂时焊缝熔深增加最多。为了探索活性剂对焊接过程的作用机理,Tseng等人[6]对比研究了单组分活性剂TiO2和SiO2对316L不锈钢熔深的影响,发现SiO2作为活性剂时焊缝熔深增加到292%,而TiO2的增加效果为240%,将其归因为SiO2作为活性剂对电弧有更强的压缩能力。Sharma等人[7]认为电负性大的元素更容易吸收电子,故SiO2作为活性剂的收缩效果要好于TiO2,得出和Tseng等人一样的结论。Parshin等人[8]认为活性元素的加入会有效降低电离电位,从而使能量吸收系数提高,增大焊缝熔深。此外,Kulkarni[9]、Vidyarthy等[10]学者都认为活性元素的加入将会使熔池的表面张力梯度由负变正,进而改变Marangoni对流的方向,形成深而窄的焊缝。Zhao等人[11]采用高速摄像拍摄到随氧含量改变熔池表面流动方向的翻转。

为深入揭示活性焊过程中熔池的动态行为,研究人员采用数值模拟的方法来探讨活性剂对焊接过程的影响。Dong等人[12]模拟了活性焊接中不同参数以及不同氧含量对熔池温度场和流场的影响。Gan等人[13]研究了表面活性元素硫对于激光熔覆过程金属流动的影响,认为熔池的流动形式主要与硫的质量流率和激光功率有关,硫元素流率的增加以及温度的降低更容易导致熔池的向内流动。

综上所述,虽然针对活性焊的机理已开展了一定程度的研究,但目前对活性激光焊的认知仍不清晰。因此,本研究综合考虑激光焊接过程中传热、熔池流动以及熔化/凝固等过程,建立铝合金活性激光焊接的三维数值模型。分析在活性剂作用下,表面张力梯度以及激光吸收率的变化对温度场以及流场的影响。结合试验测试结果,探讨活性剂对铝合金激光焊接过程的作用机理,为阐明铝合金活性激光焊熔池动态行为提供理论依据和科学指导。

1 模型构建与基本参数

为了提高计算效率,在保证模拟结果与试验结果无较大误差的前提下,本研究对模型作以下假设:(1)熔池中的液态金属为牛顿、层流、不可压缩流体;(2)激光视为等效热源,呈高斯分布;(3)忽略蒸发导致的热流损失;(4)假设材料为各向同性材料,材料属性不随温度发生变化;(5)假设模型对称分布。本模型用到的物理场为温度场和速度场,温度和速度之间采用强耦合进行求解,求解方程分别为能量守恒方程、质量守恒方程和动量守恒方程,分别为式(1)、式(2)、式(3):

式中ρ表示密度;CP表示热容;T表示温度;t表示时间;ui表示第i方向的速度分量;k表示导热系数;p表示压力;μ表示动力粘度;g表示重力加速度;β1表示体积膨胀系数;Tm表示熔点。式(3)中等号右侧第四项表示糊状区中的动量耗散,C为常数;B是为避免分母为零加的小数;fl为液相质量分数,其表达式为:

式中Tm为固相线温度;Tl为液相线温度。

该模型中的边界条件设定如图1所示,其中上表面为激光入射面,同时考虑材料表面与空气的对流与辐射,表面设置为自由滑动,具体表达式为:

图1 边界条件Fig.1 Boundary conditions

式中Q为激光功率;η为激光能量吸收系数;r为光斑半径;x、y为距离激光束中心的位置;vw为焊接速度;hc为对流传热系数;T0为环境温度;σb为玻尔兹曼常数;ε为黑体辐射系数。

考虑到模型的对称性,为提高计算效率,将模型前面设置为对称面。其他表面均设为对流边界条件。在网格划分时,考虑到熔池内高温液态金属流动的复杂程度,对熔池区网格进行精细划分,为提高计算效率,其他区域使用粗化网格进行划分。模型尺寸为30 mm×12 mm×4 mm,所采用的材料参数如表1所示,计算所用的工艺参数如表2所示。

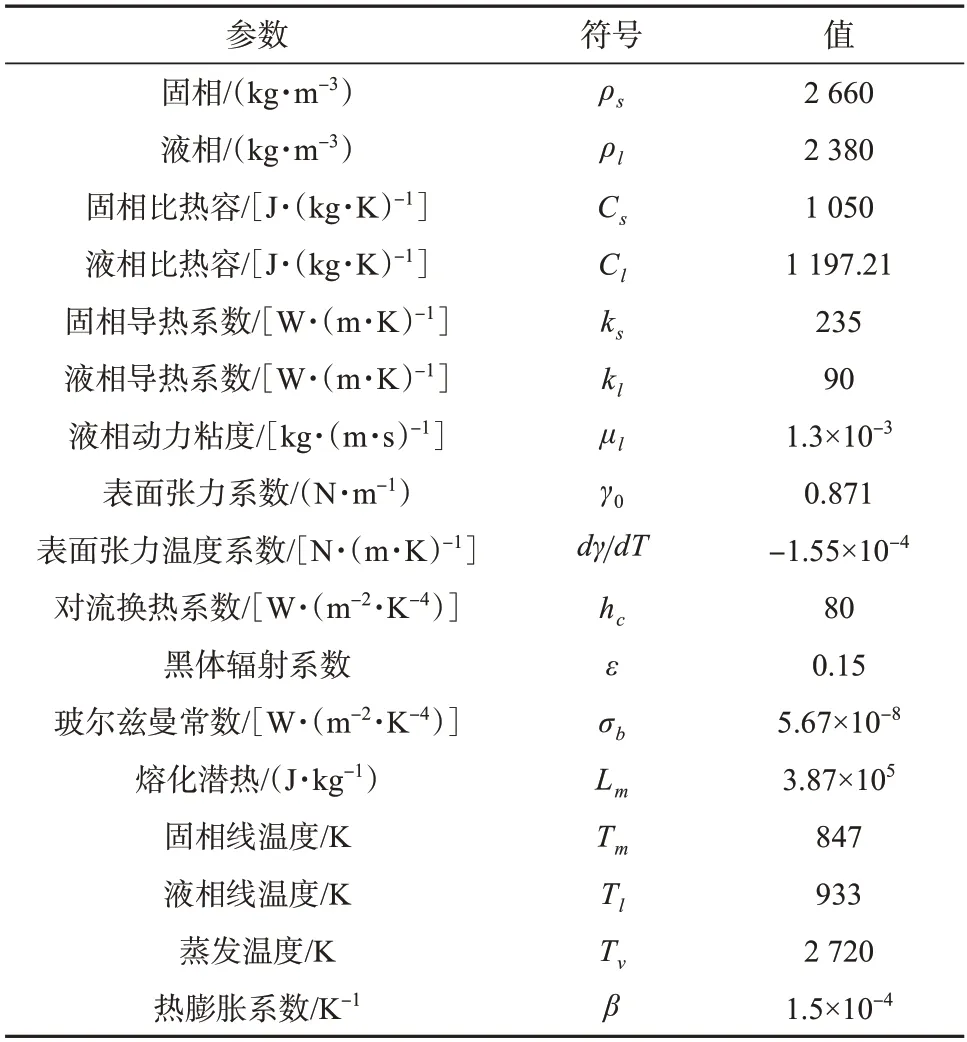

表1 数值计算中采用的默认参数Table 1 Default parameters used in numerical calculations

表2 计算所用的工艺参数Table 2 The process parameters used in numerical calculations

2 结果与讨论

2.1 模型有效性验证

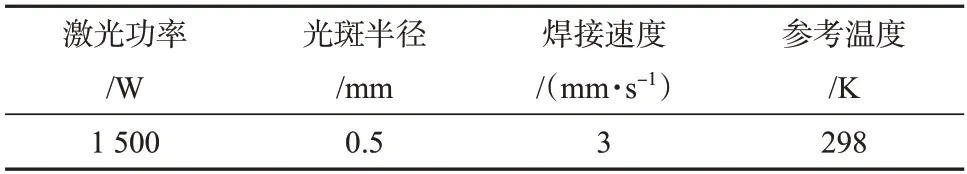

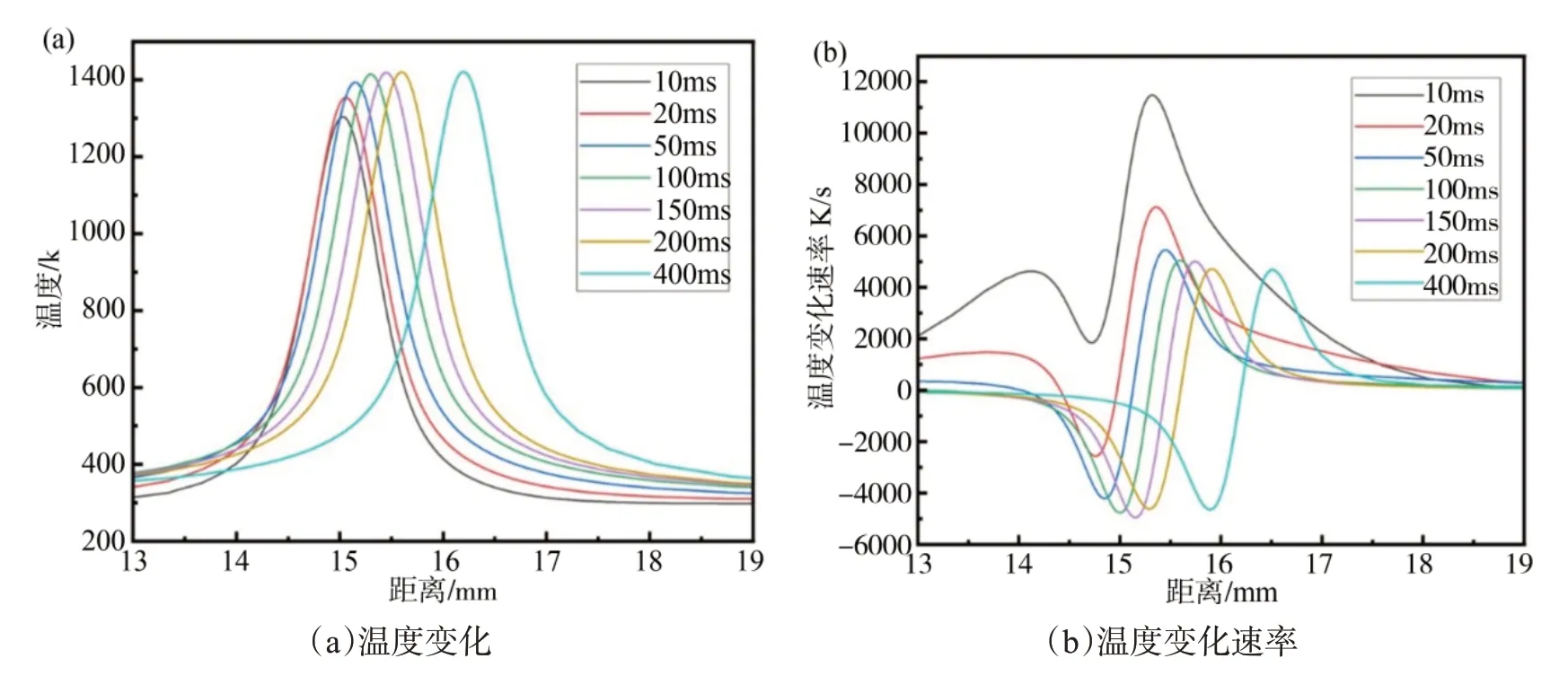

为了验证模型的有效性,首先模拟了在无活性剂时熔池随时间的变化情况。焊接过程中不同时刻沿焊缝中心的温度变化情况如图2a所示。可以看出,在焊接开始后的10 ms内,温度迅速升高到约1 300 K,最高温度位于激光作用中心处。随着时间的推移,峰值温度继续升高,但升高幅度逐步变缓,在100 ms左右达到约1 390 K,之后时间内峰值温度基本相同,认为焊接过程达到了稳定状态,即激光引起的热吸收与材料和环境之间的对流和辐射引起的热损失达到平衡。

图2 沿焊缝中心不同时刻温度分布情况Fig.2 Temperature distribution at different times along the weld center

图2b显示的温度变化速率图也可以用来描述焊接过程。在焊接初始阶段(10 ms内),加热速率达到12 000 K/s,这促使了温度的迅速升高,随焊接过程进行,加热速率逐步减慢,冷却速率逐步增加。当达到稳定状态时,加热速率下降为5 000 K/s。

10 ms、50 ms、100 ms的熔池形貌如图3所示。可以看出,在10 ms内,熔池已基本成形,熔池整体呈椭圆形,熔池宽度与上表面面积已基本达到稳定状态,这与图2a中在10 ms内峰值温度迅速升高一致。随时间推移,熔池表面缓慢增大,熔深增加,这主要是由于焊接速度较慢,在该时间内激光持续加热,能量不断累积,使得熔深增加。当达到100 ms时,形貌基本稳定,此时峰值温度也达到稳定状态。对比不同时刻熔池的流动速度可知,在初始阶段熔池流动速度增加较快,在10 ms时达到0.61 m/s,随着时间推移,焊接过程逐渐稳定,熔池流动的最大速度最终达到约0.95 m/s。

模拟得到的焊缝横截面与实际焊缝横截面如图4所示。可以看出,模拟得到的熔深为0.352 mm,熔宽为1.085 mm,深宽比为0.324,与实际焊接得到的焊缝形貌的误差在5%以内。这种一致性验证了该模型的有效性,说明该模型可用于分析铝合金激光焊接的瞬态过程。

图4 模拟和实际的焊缝形貌对比Fig.4 Comparison of simulated and actual weld morphology

2.2 表面张力梯度对熔池影响

目前的表面张力梯度研究多集中在Fe-S、Fe-O等体系,而Al-O体系则研究较少,由于缺少饱和态表面超额和吸附标准热等数据,故无法定量计算铝合金活性激光焊接的表面张力。根据文献[14]以及模拟结果可知,实际的表面张力梯度应处于-1.55×10-4~1.55×10-4之间。为了表明活性元素的影响,这里取∂γ/∂T为1.55×10-4进行计算,与无活性剂时进行对比。

图5为无活性剂(表面张力梯度为-1.55×10-4)和表面张力梯度为1.55×10-4时的熔池温度场以及流场分布结果。可以看出,在不加活性剂时,熔池的最大温度达到1 390 K,而表面张力梯度为1.55×10-4时,熔池最大温度达1 480 K,温度提高了90 K。结合图5a、5b可知,在表面张力梯度为负时,熔液从焊缝中心向四周流动,从横截面流速分布可看到熔池从下往上流动,形成顺时针涡流;而当表面张力梯度变为1.55×10-4时,熔液流动方向发生转变,熔液从四周向中心流动,再向下流动形成逆时针涡流(见图5d)。在无活性剂时,从熔池中心到熔池边缘,从熔池底部到表面,流动速度逐渐增加,最大流速达到0.95 m/s。在表面张力梯度为正时,从熔池边缘到中心,流动速度逐渐增加,最大速度达到0.97 m/s。温度的升高、熔池流动方向的转变以及熔池流动速度分布的变化使得在表面张力梯度为正时有利于得到更大的熔深。

在无活性剂时和表面张力梯度为正时熔池中的温度变化速率分布如图6a、6d所示。在熔池前部为明显的加热区域,温度随热源移动迅速升高;在熔池后部为冷却区域,温度急剧降低。熔池的温度梯度分布分别如图6b、6e所示。在无活性剂和表面张力梯度为正时温度梯度的变化范围以及趋势基本相同,即从中心向四周梯度逐渐减小。在无活性剂和表面张力梯度为正时计算得到的表面张力如图6c、6f所示。在无活性剂时,由于表面张力梯度为负,表面张力随温度升高逐渐降低。越靠近熔池中心,温度越高,表面张力越小,最终导致熔池发生从中心向四周的流动(见图5a)。在表面张力梯度为正时,熔池表面张力分布与无活性剂时相反,即随温度升高,表面张力增大,在熔池中心有最大的表面张力,表面张力分布的改变使得熔池产生向内流动(见图5c)。

图6 不同表面张力梯度下温度以及表面张力分布Fig.6 Distribution results of temperature and surface tension under different surface tension gradients

在表面张力梯度为正时的焊缝横截面如图7所示。焊缝深度达到0.402 mm,熔宽达到1.075 mm。相较于无活性剂,熔深增加了0.05 mm,熔宽减小了0.01 mm。熔深增加以及熔宽减小的原因在上文已作了详尽分析。但对比实际加入Cr2O3活性剂时得到的横截面轮廓发现[15],模拟得到的焊缝形貌与实际有较大差别。根据庞盛永[16]对Al-Si合金激光焊接过程的模拟结果可知,虽然热毛细力会对熔池流动造成影响,但对熔池大小和焊缝形貌影响不大。因此本文认为表面张力梯度并不是铝合金活性激光焊熔深增加的主要原因。

2.3 Cr2O3单组元活性剂对激光吸收率的影响

以激光吸收率为变量,分别对表面张力梯度为-1.55×10-4和1.55×10-4时进行参数化扫描。结果如图8所示。可以看出,当熔深达到0.601 mm(Cr2O3作为活性剂时对应的熔深[15])时,在表面张力梯度为-1.55×10-4时的激光吸收系数为0.271,而在表面张力梯度为1.55×10-4时的激光吸收系数为0.238,认为在以Cr2O3作为活性剂时,激光吸收率由0.2提高到0.238~0.271之间。在不同表面张力梯度下温度场以及流场分布如图9所示。若想在两种焊接工艺下熔深均达到0.601 mm,正常激光焊时熔池最大温度需达到1 750 K(见图9a),活性激光焊时温度达到1 700 K(见图9c)。相较于初始激光吸收率(η=0.2)下得到的熔池温度,吸收率提高后,温度的升高使得熔深显著增大,熔池的流动方向未发生显著变化,但流速增大。

图9 熔深达到0.601 mm时,不同表面张力梯度下熔池温度场和流场分布结果Fig.9 Distribution results of the temperature field and flow field in the molten pool under different surface tension gradients (withpenetration depth of 0.601 mm)

3 结论

本研究基于基本的守恒方程建立三维移动高斯热源下的铝合金激光焊接模型,考虑激光焊接过程中传热、流动以及熔化/凝固等过程。可以得到以下结论:

(1)在无活性剂时,模拟得到的焊缝形貌与试验结果基本吻合,模型建立有效。

(2)在铝合金活性激光焊接中,表面张力梯度的转变会使得熔池温度升高,Marangoni流流动方向翻转,从而增大熔深,但熔深增加效果不显著,且模拟得到的熔池温度远远低于实际测得的熔池温度,故认为表面张力梯度的变化不是熔深增加的主要原因。

(3)激光吸收率的提高使得熔池温度显著增加,熔深显著增大,故认为铝合金活性激光焊接中初始吸收率的增加是熔深增加的主要原因。通过参数化扫描计算,结果表明在使用Cr2O3作为活性剂时可使吸收率增加到0.238~0.271。