自动焊大口径厚壁合金钢管道的持续预热实现路径分析

2023-11-03薛成斌

薛成斌

陕西化建工程有限责任公司 陕西杨凌 712100

石油化工行业中自动焊焊接工艺应用非常广泛,但是在大口径厚壁合金钢管在使用埋弧焊自动焊接的过程中,由于管道焊缝持续转动且旋转周期时间较长,并且绑扎固定在管道焊缝两侧的履带式陶瓷电加热带的导线与热电偶的导线不能跟随管道一起连续转动,从而导致管道焊缝不能被持续预热,单靠管道焊接时所产生的线能量来加热焊缝与母材,等管道旋转一周后该位置的温度已无法达到焊点首端母材的预热温度及焊缝层间的预热温度,从而影响焊接质量。该问题已成为大口径厚壁合金钢管道自动焊焊接预热的难点。文中将通过制安一种加热工装来解决,以便解决此问题。

1 合金钢管道焊接做好预热工作的必要性

(1)预热能减缓合金钢管道的焊缝焊接熔池的冷却速度,延长焊接时熔池的凝固时间,有利于合金钢管道中的氢从焊缝中扩散逸出,避免氢裂纹,同时也减少焊缝及热影响区的淬硬程度,提高了焊接接头的抗裂性。

(2)预热可降低焊接应力。均匀地进行管道焊缝周边母材局部预热或整体预热,可以减少管道焊缝焊点前后的温度差,从而降低焊接所产生的应力。

(3)预热可以降低管道焊缝两侧母材拘束度,随着预热温度的提高,裂纹发生率下降。

(4)预热不均匀,焊点前后两端温差过大,有可能会出现缺陷,不利于管道焊接质量。

(5)若大口径合金钢厚壁管道焊接过程中仅靠线能量输出的热量,原焊点位置旋转一周该部位的熔池温度及周边母材温度在自然冷却情况下会降至预热温度以下,从而层间温度得不到保证,焊缝应力也将会集中,产生裂纹的概率将升高,会导致焊接质量下降。

2 大口径厚壁合金钢管在自动焊过程中焊前预热方式

为解决大口径厚壁合金钢管道在焊接过程中能够持续均匀预热问题,通过查询各大网站,并咨询单位焊培老师以及请教西宇公司热处理技术人员,另外与其他大型安装单位热处理技术人员进行探讨,认为大口径厚壁合金钢管在自动焊过程中焊前预热有以下几种方式可选:

(1)第一种:施焊前用履带预热,施焊过程中拆除履带。采用热处理温控柜用履带加热带给管道预热,待管道温度高于规范及设计允许的最低预热温度后再将履带加热带拆除,然后直接开启自动焊机由焊接时所产生的线能量输出的热量给管道焊缝加热,从而达到预热温度。

(2)第二种:施焊前用火焰预热,施焊过程中不再使用火焰给焊缝周边局部加热,直接开启自动焊机由焊接时所产生的线能量输出的热量给管道焊缝加热,从而达到预热温度。

(3)第三种:火焰喷射工装施焊前后持续预热。制作与管道内部尺寸相符的火焰喷射工装,然后将火焰喷射工装安装在管道内部,选用热量分散、温度较低且环保的丙烷气体给管道内部进行持续预热。

(4)第四种:红外线辐射器施焊前及施焊过程中持续预热。将红外线辐射器的热量辐射头安装在管道内部或者外部,然后将其固定牢靠,最后接通电源或打开燃气空气混合物操作器。利用热量辐射头释放出的热量给管道持续预热。

3 实例分析

在实际操作中,如潍坊弘润项目重整C8-07 区P11管道(规格DN850 壁厚δ=35mm)的多道焊缝采用上述第一种方式,经实测温度达不到规范要求的150℃(焊评中及老规范中预热温度要求在150℃以上,但是新规已改为120℃以上),经过10 组数据测量,原焊缝旋转一周后焊点首端平均最低温度110℃,焊点末端平均温度高达270℃,两边温度平均相差160℃,该温度为夏季测量,平均室外温度35℃左右,若为其他季节,尤其是冬季,热量损失必然增大,从而反映出管道自自动焊焊接过程中所产生的线能量不足以满足大口径厚壁合金钢管道所需的焊前预热温度。

为提高安装一线自动焊中大口径厚壁合金钢管道焊接时预热效果及焊接质量,将经验总结如下:

3.1 做好管道保温工作

做好管道保温工作,从而减缓合金钢管道焊缝焊接熔池的冷却速度、降低焊接应力及焊缝两侧母材拘束度来确保管道焊接质量。管道保温工作不仅指的是焊缝周边母材的保温,而且还包括整个管道、管件、法兰等母材的保温工作。如何做好这两项工作,在此总结有以下两点:

(1)以管径为DN800,壁厚δ=30mm,材质P11 管道为例:管道环焊缝两侧离焊缝150mm 处以外用高温岩棉板各保温500mm,厚度60mm 以上(可根据管径增加保温宽度跟厚度)。

(2)将两端管口用高温防火布进行封堵,避免管道穿堂风影响管道温度。

3.2 选用适合大口径厚壁管道持续预热的最佳方法

本项目依靠自身现有条件,现场就地取材,利用现有热处理设备温控箱、履带加热带及现场边角料钢材,制作一个简易加热工装(暂称之为曲面滑动托架履带加热工装,大小根据现场管道公称直径确定),此工装适用于公称直径范围在DN650~DN1500,壁厚在δ=30~70mm 范围内的所有需焊前预热的合金钢管道及其他材质的管道,若焊接过程中如线能量能够满足焊接位置所规定的预热温度,则无需使用此工装。工装具体样式及要求如图1 所示。

3.3 制作安装好曲面滑动托架履带加热工装

曲面滑动托架履带加热工装由支撑架、支撑板、曲面滑动托架、移动升降支腿、锁紧螺栓及加热设备,其中:支撑架为钢管框架结构;支撑板为长方形碳钢钢板制作;曲面滑动托架普通碳钢钢板制作;移动升降支腿由普通六角头螺栓与成品2 吋万向轮组成;锁紧螺栓用普通六角头螺栓组成;加热设备由热处理施工成套提供。具体制作要求如下:

(1)支撑架由DN40 焊接钢管制作,尺寸采用:长600mm×宽400mm×高1000mm。

(2)支撑板由5mm 厚碳钢钢板制作,一块焊接在支撑架顶部,一焊接在支撑架下方,尺寸为:长600mm×宽400mm,顶部支撑板在距离中心对称位置50mm 处向两侧开条形孔M16×180mm。

(3)曲面滑动托架由5mm 厚Q235B 的钢板制作,尺寸采用:弧形板长400mm×宽350mm,立板尺寸:高220mm×宽350mm,平板尺寸:长350mm×宽300mm,平板以中心位置向开条形孔M16×180mm。

(4)四个移动升降支腿由4 套普通碳钢M36X300的六角头螺栓螺母与4 个2 寸万向轮组成。

(5)锁紧螺栓由普通碳钢M14×40 的六角头螺栓螺母组成。

(6)加热设备由陶瓷履带电加热带及温控柜组成。

加热工作台不随管道一起旋转,是自动焊接过程中补偿管道母材热量损失的一种构件,只需将该构件安装在管道正下方,曲面托架上表面距离管道底部焊缝正下方3~5cm 即可,避免管道旋转时与曲面托架上表面的陶瓷履带加热带接触,启动自动焊机前务必确认履带式陶瓷电加热带与管道外壁间的间隙,防止因底部管道外表面无间隙发生摩擦而损坏工装或履带式陶瓷电加热带。加热时可采用持续直接烘烤来补偿温度损失,必要时在曲面滑动管托周边采取保温措施,防止热量损失过大,另外管道焊缝两侧应进行保温并将管口两端封堵防止管道穿堂风通过影响预热效果。

3.4 做好管道焊接前预热与焊接过程中的持续预热以及测温工作

管道焊接前将加热工装安放在管道底部焊缝正下方进行底部圆弧面烘烤,用温控柜的热电偶来监控加热工装履带式陶瓷电加热带的烘烤温度,并利用红外线测温仪或热电偶随时时监控管道的焊缝首端的预热温度。焊接前应待预热温度达到管材施焊的温度时再起动自动焊机。焊接过程中预热温度用温控柜来控制温度即可,不断用红外线测温仪测量焊缝焊点首端的位置,找到一个温度均衡点即可,确保焊缝周边温度始终在规范范围内,并不定时用红外线测温仪测量焊缝焊点首位端的温度防止超温,从而做好合金钢管道焊接前预热工作,确保焊接质量。

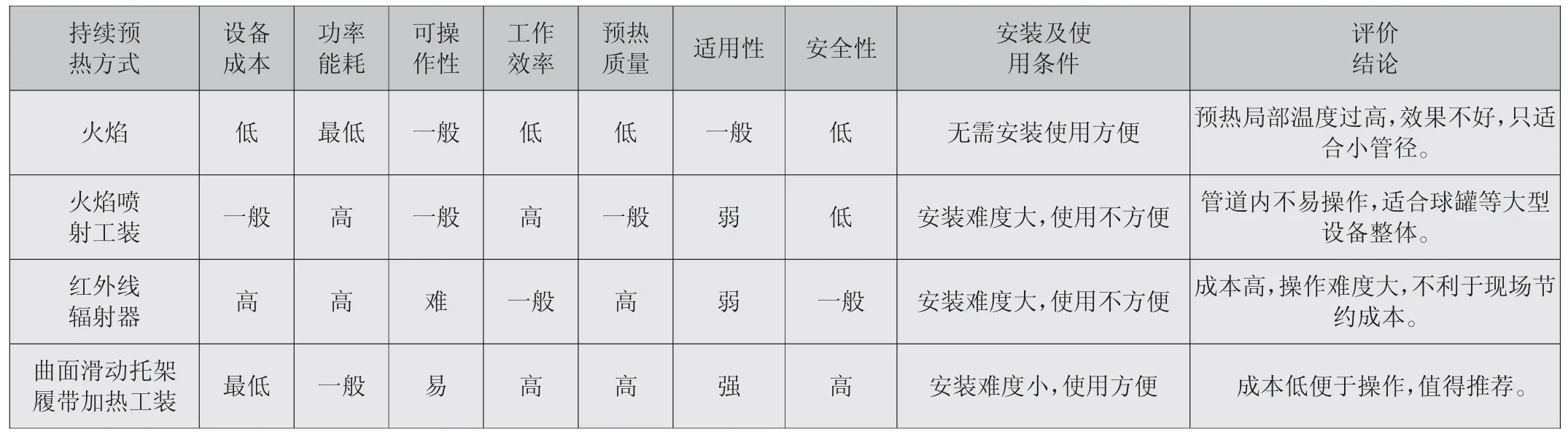

从加热方式、设备成本、能耗、可操作性、工作效率、质量、适用性、安全性、使用条件可知,大口径厚壁合金钢管道持续预热采用自制曲面滑动托架履带加热工装就地取材可操作性强,不存在无法安装的特点,可大大降低施工成本。传统加热方式火焰预热已适用性不强,红外线辐射器加热设备成本高、功率大、管道内部安装不便、遇到弯头接直管或者两段较长的管道就无法安装、可操作性差且存在安全隐患使用条件相对较高。

不同持续预热方法对比如表1 所示。

表1 不同持续预热方法综合评价表

4 结语

综上所述,采用自制曲面滑动托架履带加热工装设备成本最低,能耗一般,可操作性容易,工作效率高,质量高,适用性强,安全性高,使用条件要求低,安装难度小,便于施工一线热处理施工单位制作安装使用。