常规岛汽机旁路调节阀流激共振研究

2023-10-31颜炳良沈恒云胡迎港李树勋

颜炳良,金 辉,黄 冲,沈恒云,胡迎港,李树勋

(1.重庆川仪调节阀有限公司,重庆 400707;2.中广核工程有限公司,广东深圳 518124;3.兰州理工大学 石油化工学院,兰州 730050)

0 引言

汽机旁路阀主要作用是保护常规岛高温加热器,同时也能作为汽轮机的保护装置。若发生事故,也可作为一回路的冷源,以保证反应堆安全、经济运行[1]。汽机旁路调节阀是一种典型的高压差调节阀,由于其结构的特殊性,小开度下易发生振动,发生振动会对阀门内部结构造成破坏,影响正常使用,严重时可能导致阀杆断裂[2]。因此,对汽机旁路阀进行流激共振分析十分必要。

国内外学者对调节阀进行了结构优化和仿真研究。朱禄[3]针对先导式调节阀启闭及调节过程中阀芯组件振动等问题,采用压力脉动频域分析法对先导式调节阀进行流激共振模态分析。王伟波等[4]针对核电常规岛热力系统关键阀门振动问题,采用FLUENT软件对各工况模型进行瞬态流场仿真分析,并对调节阀各工况进行流激共振分析。TECZA等[5]对汽轮机节流阀进行FEA与CFD流固耦合分析,通过结构改进使其正常运行。ENGEDA[6]对汽轮机蒸汽控制阀进行实验研究,结果表明采用对称结构可以提高阀门的稳定性。刘丽等[7]通过对气体管道阀门小开度工况下的振动管路进行模态分析发现,管道振动是由于阀后压力脉动引起。

以上学者虽然对不同类型的调节阀进行了流激共振分析研究,但研究对象节流件结构相对单一,而本文设计的汽机旁路阀采用节流套筒和迷宫盘片组合的方式进行节流,并在阀后设有消声孔板,结构复杂,对采用该设计的汽机旁路阀进行研究十分必要,可为调节阀防共振结构设计提供参考。因此采用流固耦合分析方法,对DN125汽机旁路阀进行流激共振数值模拟研究,首先对其实际工况下稳态流场进行分析得到内部介质对阀芯组件表面的作用力,再进行瞬态模拟得到其固有频率,最后进行流固耦合模态分析判断典型工况下该设计结构是否发生共振。

1 内部流场分析

汽机旁路阀在小开度下极易发生振动,30%开度为典型工况中开度最小位置,因此选取汽机旁路阀30%开度下的流场进行分析。进行流固耦合分析需要先进行内部稳态流场模拟和瞬态流场模拟,以获得固体域所受压力场及流体激振频率。

1.1 结构设计及流道模型建立

DN125汽机旁路阀设计参数见表1。汽机旁路阀通过阀杆带动套筒上下移动,以改变套筒节流小孔及迷宫盘片的流通面积来实现对流体的控制,阀杆采用先导结构,通过先导阀芯的开启平衡介质力,减小驱动力矩。DN125汽机旁路阀的三维模型,如图1所示。

表1 DN125汽机旁路阀设计参数Tab.1 Design parameters of DN125 steam turbinebypass valve

图1 DN125汽机旁路阀三维模型Fig.1 3D model of DN125 steam turbine bypass valve

为防止使用过程中可能会出现的流激共振问题,该汽机旁路阀设计时采用多孔式与盘片迷宫式组合套筒进行节流,并在套筒及阀后增加多孔消声组件及消声孔板。多孔式套筒在流量调节范围内采用特殊的多孔斜排列设计,1%开度变化引起的流量系数Cv变化波动较小,如图2所示。小开度下结合多层迷宫槽设计,满足了1.5%行程开度变化≤3 kg/s的设计要求。

图2 多孔式套筒示意Fig.2 Schematic diagram of porous sleeve

采用ANSYS DM软件对三维模型进行反向建模,为确保内部流动为湍流,在阀门前后分别建立长度为2倍和6倍阀门口径的直管段。汽机旁路阀30%开度流道模型如图3所示。

图3 汽机旁路阀30%开度流道模型Fig.3 Flow path model of steam turbine bypass valve with 30% opening

1.2 网格划分与网格无关性检验

流道模型网格由ANSYS Mesh软件划分生成,由于汽机旁路阀内腔形状和流动状态复杂,采用自动网格划分方法生成阀体流域网格,并在套筒处、节流孔进行局部加密,两端直管段采用六面体网格划分,以节约计算资源。

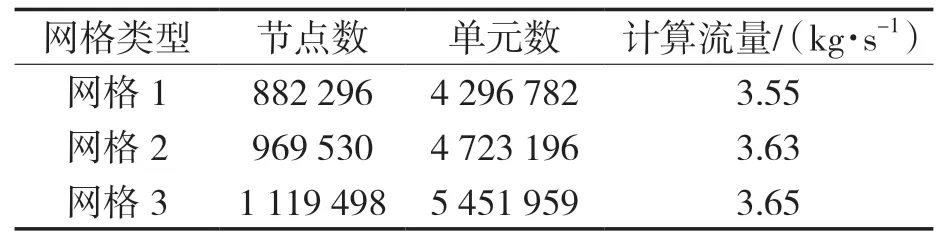

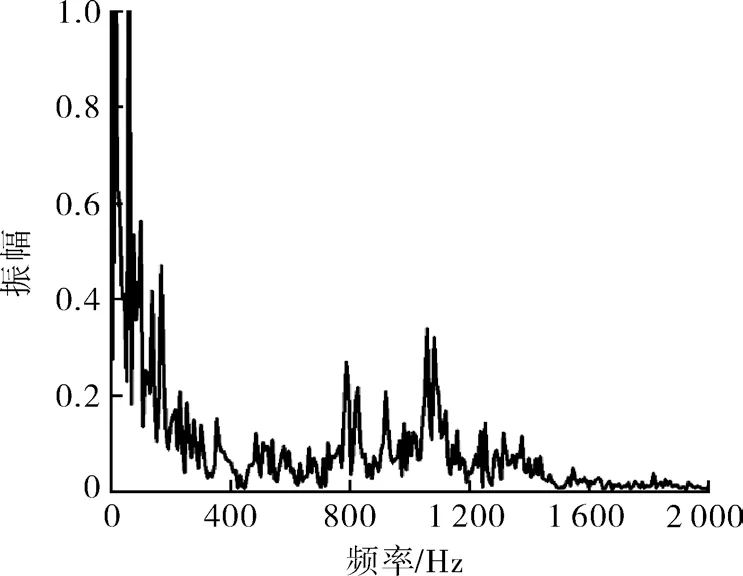

选取流量值为目标进行网格无关性检验,划分流体网格单元数从4 296 782到5 451 959,在压差为100 kPa的边界条件下,计算3种不同网格的流体流量值见表2。

表2 流道网格无关性检验Tab.2 Runner grid independence test

根据表2网格无关性检验结果,选取网格数为472万的网格模型进行模拟计算。DN150汽机旁路阀30%开度网格模型如图4所示,套筒、阀芯处网格结构剖视如图5所示。

图4 流道模型网格结构Fig.4 Grid structure diagram of runner model

图5 套筒、阀芯处网格结构Fig.5 Cross-sectional view of the grid structure at the sleeve and valve core

1.3 流体力学控制方程

计算汽机旁路阀稳态流场时采用湍流模型为标准k-ε方程,湍流动能k与湍流动能耗散率ε方程分别为式(1)及式(2):

式中,Pkb和Pεb代表浮力的影响;Cε1,Cε2,σk,σε的值分别为1.44,1.92,1.0和1.3;Pk为黏性力和浮力的产生项。

1.4 稳态流场模拟

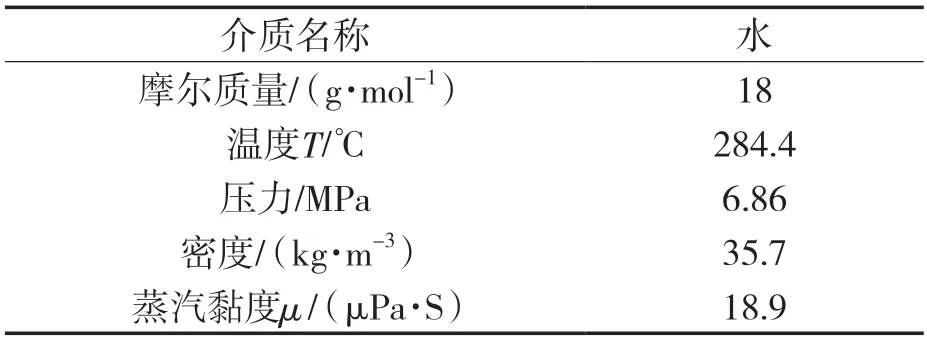

根据30%开度实际工况,设定边界条件为进口压力为6.86 MPa,出口压力为0.15 MPa,温度为284.4 ℃,介质为水蒸气。实际工况下饱和水蒸气物理参数性能见表3。

表3 实际工况下饱和水蒸汽的物理参数性能Tab.3 Physical parameters and properties of saturated steam under actual working conditions

考虑介质可压缩性,采用实际气体状态方程,计算流域内介质在不同位置的压力、密度及黏度等其他热力学参数。选择稳态压力基分离求解器(SIMPLE算法)作为模型求解器,采用标准k-ε双方程湍流模型,离散格式采用high resolution格式。30%开度流域内压力、流速、流线云图如图6所示。由图6(a)可知,在30%开度时,阀门入口及套筒部位压力相对较高,低压区主要集中在阀芯下部的流道区域,出口段压力分布相对均匀;由图6(b)可知,阀门入口速度分布相对稳定,在速度为66.9 m/s以内时,套筒底部速度分布不均匀,中心区域流速较低,套筒两侧形成高速区,流道出口阀体部分区域流速较高,结合图6(c)流线可知,阀芯底部及流道出口区域流线分布较混乱,有涡流产生。

图6 汽车旁路阀30%开度流场云图Fig.6 Cloud diagram of the flow field of the bypass valve of the automobile at 30% opening

文献[8]基于计算流体力学(CFD)与流固耦合模态分析方法,对DN250多级降压调节阀的涡激振动特性进行了分析,并用实际试验验证了仿真模型。本文的旁路调节阀结构与该文献相似,采用的流场计算方法及后续的研究方法与该文献原理一致,因此,可认为本文的仿真模型具有一定的可信度。

1.5 瞬态流场模拟

对30%开度下的内部流场进行瞬态流场模拟,以监测阀芯组件的受力及激振频率初始数据。将稳态模拟结果作为瞬态模拟的初始值,以时均N-S方程为流体流动基本控制方程,湍流模型采用标准k-ε湍流模型。采用具有二阶精度的迎风格式,以基于离散单元中心有限体积法流域离散的方法,通过Couple耦合求解方法进行流场的速度压力求解。边界条件设置为压力进口和压力出口,壁面采用无滑移壁面。迭代收敛控制方程采用RMS方法,残差判定收敛边界设置为1×10-4,参考压力为大气压0.1 MPa,设置时间步长为0.000 1 s,计算总时长为0.1 s。

采用CEL语言监测汽机旁路阀阀芯受力随时间变化规律,每一个时间步保存一个数据,对数据进一步处理,可得阀芯面受力时域曲线如图7所示。

图7 阀芯面受力时域曲线Fig.7 Force time domain curve of valve core surface

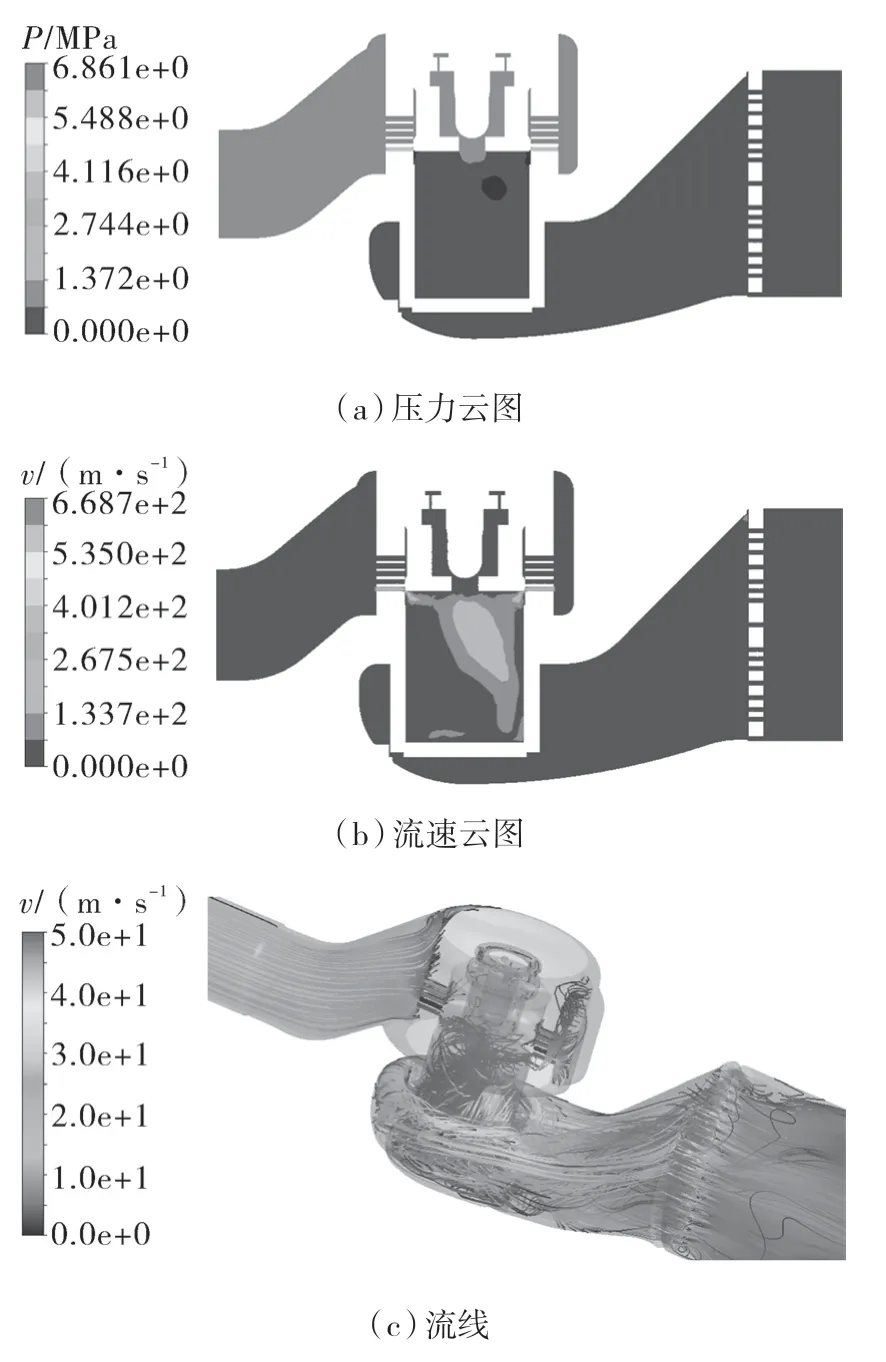

由图7可知,在时间为0~0.02 s内,阀内介质逐渐充满,汽机旁路阀阀芯力呈上升趋势,在时间为0.02 s后,阀芯受力在一定范围内波动,并随着时间变化呈现出随机性。为获得流体湍流脉动引起的激振频率,通过快速傅里叶变换(FFT),计算阀芯受力频域幅值分布如图8所示。

图8 阀芯面受力频域曲线Fig.8 Force frequency domain curve of valve core surface

由图8阀芯受力频域幅值可知,在0~200 Hz内,由于流体未完全通过节流件,阀芯受力不稳定,振幅大。阀芯受力幅值在1 200 Hz内有峰值点,其中最大频率在1 060 Hz左右。其他频率下压力脉动幅值较小。依据结构共振原理,工程中常把0.8~1.2倍的激振频率范围称为共振区[9],由此得到流体激振的共振频率区为848~1 272 Hz。其中800 Hz在共振区间附近,若结构的固有频率也为800 Hz,则其振幅为0.3,阀门出现大幅振动,即认为发生流激共振。

2 流固耦合前处理

2.1 阀芯组件材料性能

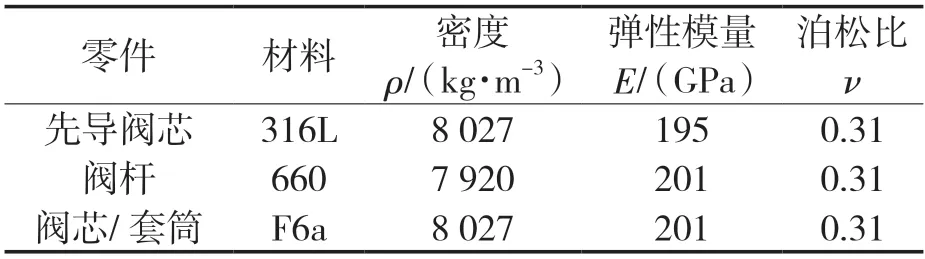

根据文献[10]查询阀芯组件的材料参数,见表4。

表4 先导式汽机旁路阀零部件材料参数Tab.4 Material parameters of pilot-operated steam turbine bypass valve parts

2.2 流固耦合简化模型建立

汽机旁路阀在实际工作过程中的阀芯面轴向及横向受力具有一定的相关性,主阀芯和先导阀芯之间通过弹簧连接。在ANSYS Workbench DM中,将实体域与流道模型全部保留,如图9所示。

图9 汽机旁路阀流固耦合实体模型Fig.9 Fluid-structure interaction entity model of steam turbine bypass valve

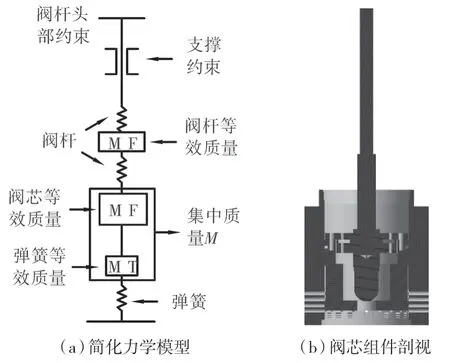

为简化计算,使用质量集中法,将弹簧质量叠加在先导阀芯上,简化为先导阀芯、阀杆、活塞及套筒组成的阀芯组件,阀芯组件多自由度力学模型如图10(a)所示,实体模型如图10(b)所示。

图10 阀芯组件简化示意Fig.10 Simplified schematic diagram of valve core assembly

2.3 固体域边界载荷施加

流体对固体域的影响由稳态结果导入,再按照实际的配合情况对阀芯组件固体域施加边界载荷。根据阀芯组件实际工况下的工作位置,对简化模型施加静力场约束,如图11(a)所示,简化模型固体域与稳态流场压力场的耦合如图11(b)(c)所示。

图11 固体域载荷示意Fig.11 Schematic diagram of solid domain load

3 流固耦合模态分析

模态分析是将流场信息导入静力场的一种有预应力的分析方法[11-14]。

3.1 流激共振分析理论

基于流激共振产生的原理,通过改变系统的质量、阻尼以及刚度等参数可以达到改变结构模态频率和模态振型的目的;错开结构固有频率与流体湍流产生的激励载荷频率,可以提高汽机旁路阀的稳定性。

结构固有频率可以通过模态分析得到,模态分析的核心内容是确定结构系统动态特性的模态参数,对于振动系统,其自由振动方程为:

式中,[M]为质量矩阵;[C]为阻尼矩阵;[K]为结构刚度矩阵。

忽略结构阻尼,得到振动方程:

模态分析中假设了结构的线性特性,振动为简谐振动,求解振动方程得到:

每个特征值相应的特征向量是{φ}i,其表示为模态振型。方程的根为ωi2,即特征值,其平方根为ωi,是结构自然圆周频率,通过圆周频率得到结构自然频率为:

由式(3)~(6)可知,结构模态分析即求解振动方程的特征值与特征向量。特征值与模态频率相关,特征向量决定结构的模态振型。

3.2 模态分析

对简化得到的阀芯组件模型分别在流体域和结构域定义流固耦合面,联合ANSYS Workbench中流场分析(Fluent)、静力学分析模块进行阀芯组件流固耦合仿真分析,在此基础上基于ANSYS Workbench Model模块,采用Lanczons方法对阀芯组件的固有频率进行分析。

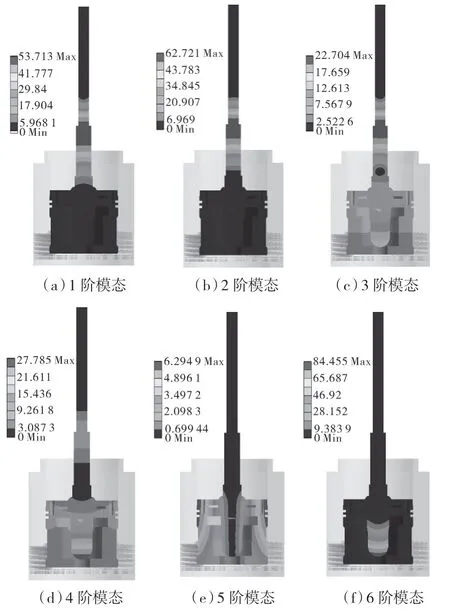

通过模态分析得到汽机旁路阀30%开度阀芯组件前6阶模态频率及模态振型分别见表5。

表5 30%开度阀芯组件前6阶模态频率Tab.5 The first six orders of modal frequencies at 30% opening of the valve core assembly

由表5可知,第一阶模态频率为3 243.8 Hz,远小于其他阶频率。图12示出阀芯组件前6阶模态振型。由图12可知,主振型表现为阀芯的弯曲、扭转、拉伸等特征,其中1阶振型变形主要集中在接近先导阀芯的阀杆部分,表现为阀芯沿Y轴扭转,其他阶振型表现为主阀芯的横向摆动及阀杆的弯曲,其中6阶振型变形主要集中在接近先导阀芯的阀杆部分,表现出阀芯沿Z轴的拉伸。当阀芯组件的固有频率接近阀内流体激振主频率时,极易诱发汽机旁路阀组件振动,若2个频率恰好相等,就会发生共振,进而引起流量和压力失调。基于汽机旁路阀流场瞬态计算和流固耦合模态分析,将流体激振主频率和模态频率进行对比分析,如图13所示。从图中可知,阀门前、后压差为6.71 MPa时,该型汽机旁路阀在30%开度时流体激振载荷共振区频率范围为848~1 272 Hz,随着阶数增大依次递增,对比表5,其前6阶模态频率均不在流体激振共振区内。说明该工况下汽机旁路阀采用多孔与迷宫盘片组合套筒时不会发生流激共振,可为防共振结构设计提供参考。

图12 阀芯组件前6阶模态振型Fig.12 The first six orders of modal vibration shapes of the valve core assembly

图13 流体激振频率与结构固有频率对比分析Fig.13 Comparative analysis of fluid excitation frequency and structural natural frequency

4 结论

(1)设计的汽机旁路阀在30%开度,压差为6.71 MPa时,流体激振载荷共振区频率范围为848~1 272 Hz。

(2)阀芯组件前6阶模态频率分别为3 170.1,3 617.0,3 622.4,4 150.4,4 662.6,5 315.8 Hz,随着阶数增大依次递增。其中1阶振型变形主要集中在接近先导阀芯的阀杆部分,表现为阀芯沿Y轴扭转。

(3)通过激振频率与模态频率对比分析,前六阶模态频率均不在流体激振共振区内。因此汽机旁路阀结构在30%开度,压差为6.71 MPa时,采用多孔与迷宫盘片组合套筒时,阀芯组件不发生流激共振,模拟结果可为高压差调节阀防共振结构提供设计依据。