喷嘴结构对非稳态射流推力影响的试验研究

2023-10-31贺小峰

李 银,贺小峰,余 威

(华中科技大学 机械科学与工程学院,武汉 430000)

0 引言

当前喷水推进技术主要采用稳态射流方式,其推力源于推进器进出口水流的动量差,具有振动小、噪声低、操纵性好、适应性强等优点,但喷水推进泵的结构较为复杂,在较高的航速下,喷水推进器需要进一步提高射流速度与推进速度之比以保证足够的推力,这也使其效率进一步降低[1-8]。

近年来,随着仿生学的兴起,人们开始研究非稳态的喷射推进方式。BARTOL等[9-11]利用数字粒子成像技术对鱿鱼的射流进行了研究,发现非稳态射流会在流场中形成涡环。GHARIB等[12]将非稳态射流过程用一种无量纲时间尺度进行度量,即形成时间L/D(L为射流液柱的长度,D为喷嘴出口直径),可以度量一次非稳态射流喷出流体的多少。RUIZ等[13]设计了射流推进器,分别进行了稳态和非稳态射流推进试验并比较其效率,结果显示非稳态射流的推进效率比稳态射流最高可提升50%左右,且非稳态射流的能耗在一定条件下甚至低于稳态射流。MOSLEMI等[14-15]设计了基于活塞结构的射流推进器,并考察了形成时间、占空比、雷诺数和速度程序等因素对非稳态射流效率的影响。其研究结果显示,减小最大形成时间、提高占空比、减小雷诺数、采用梯形速度程序都能够提升非稳态射流的推进效率。

由于非稳态射流机理较为复杂,涉及涡环的形成与相互作用,为了简化问题,GHARIB等[12-15]采用了简单的直管型内腔作为喷嘴,相关研究围绕射流过程所采用的不同形成时间等影响因素展开,未系统考虑喷嘴形状对推力特性的影响。但BARTOL等[9-11]的鱿鱼射流研究表明,水生生物在非稳态喷射的过程中会改变其“喷嘴”的直径和内腔形状,以获得更大的推力。此外,DABIRI等[16]设计了一种能够在非稳态射流过程中改变喷嘴直径的装置,结果表明在喷射过程中缩小喷嘴直径有利于提高整体推力。因此,喷嘴形状也是非稳态射流推力特性的关键影响因素之一。为了进一步探究不同几何形状的喷嘴对非稳态射流特性的影响,本文设计了锥型、锥直型和Wyszynski型3种喷嘴内腔结构以及30°,60°和90°3种喷嘴唇边结构,搭建试验平台并进行了推力特性试验,相关试验结论揭示了喷嘴形状对射流推力特性的影响规律,并将对非稳态射流装置中喷嘴形状的研制提供理论参考。

1 试验装置

1.1 测力原理与装置

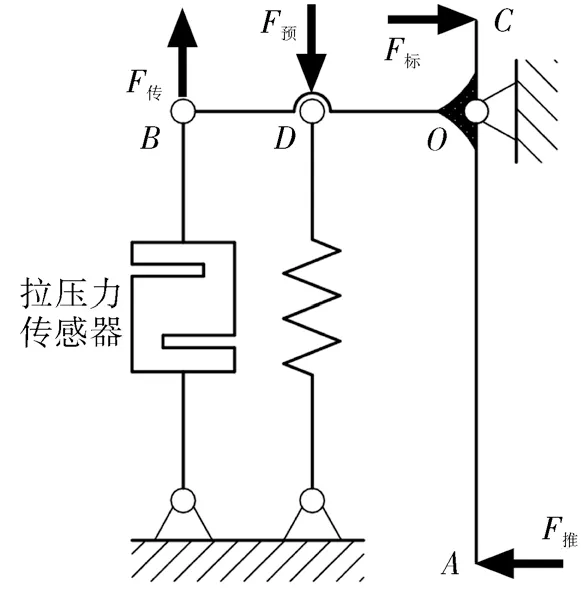

测力装置的基本原理如图1所示。

图1 测力装置的基本原理Fig.1 Schematic diagram of the basic principle of the force measuring device

位于A点处的喷嘴在射流过程中产生水平向左的推力。由于力传感器不能置于水下,因此在试验水槽外B点连接拉压力传感器,另一端与机架铰接。在D点连接弹簧用于施加预紧力,避免传感器受力方向和装置内部摩擦力方向因非稳态射流时产生的振动冲击而改变。从旋转中心O处沿轴向进行供流,可以避免流体输入时的液动力影响测量结果。供流连接采用旋转密封接头实现,但这会引入一定的摩擦力矩。

由于测力装置流道内的压力较低(小于0.1 MPa),因此忽略压力变化对密封结构摩擦力矩的影响,将摩擦力矩视为恒定值。在此基础上开展标定试验可修正摩擦力矩对测量结果的影响。如图1所示,标定试验的标准力水平施加于标定点C处,可通过力臂换算求得A处的等效推力。预紧弹簧的长度会在射流中有所变化进而影响测量结果,但拉压力传感器满量程长度变化量小于0.05 mm,因此预紧弹簧长度变化对测量结果的影响小于0.07%,可将预紧力视为定值。

设A,B,C,D到旋转中心O的距离分别为L1,L2,L3,L4。则推力F推,传感器读数F传,传感器的相对读数F′传,标定力F标满足式(1)(2),其中参数a,b可通过对标定试验数据进行拟合得到。测力装置的主体结构如图2所示。

图2 测力装置的主体结构Fig.2 Main structure of the force measuring device

式中,F推为射流推力,N;F标为标定力,N;L1,L2,L3,L4为力臂,mm;a,b为拟合系数;F′传为力传感器相对读数,N;F预为弹簧预紧力,N;F传为力传感器绝对读数,N。

图2中悬臂焊件和主管路刚性连接,构成了图1中的杆ABCD,左右对称布置的旋转接头为图1中的旋转中心O。旋转接头在轴向与主管路固接,在径向通过轴承与机架进行连接,该结构使主管路能够相对机架自由摆动。工作介质在旋转接头内改变流向后,沿转轴轴向相向进入主管路,进而相互抵消横向动量,消除了侧向液动力,之后流体依次经过分流瓦、整流器和出口法兰后,经由喷嘴射出。其中,分流瓦和整流器的作用是进行整流,改善由于拐角流道产生的流场不均匀性。

1.2 喷嘴结构

研究显示,相较于平直和扩张的喷嘴内腔,收缩型内腔的非稳态射流推力更大,但对具体的收缩线型的对比研究较少,试验的3种不同内腔的喷嘴如图3所示,锥型内腔是较为常见的内腔收缩形式,在稳态射流喷嘴中应用广泛,其非稳态射流特性值得研究;锥直型喷嘴是在锥型喷嘴的基础上增加了直线整流段,可以减小流场中的径向分速度;Wyszynski型喷嘴为一种特殊的收缩型内腔,流体通过Wyszynski型内腔后流场的径向分速度是收缩型内腔中最小的,由于径向分速度强度对非稳态射流涡环的环量大小影响较大,是非稳态射流推力性能的重要影响因素,因此锥直型和Wyszynski型喷嘴的喷射特性研究十分必要,Wyszynski内腔的线型方程如下(坐标系定义见图3(c)):

图3 喷嘴内腔曲线种类Fig.3 The diagram of the nozzle’s inner cavity curve type

式中,Dw为喷嘴收缩段间直径,mm;D为喷嘴出口直径,mm;Din为喷嘴收缩前直径,mm;Ln为喷嘴收缩段总长,mm。

由于3D打印对于空间曲线的重复性较高,打印精度为0.5 mm,强度符合要求,故喷嘴采用3D打印制造,实物如图3(d)所示,3种喷嘴的Ln=80 mm,Din=40 mm,锥直型喷嘴的收缩后直管段长为20 mm。

GHARIB等[12]的研究发现,在射流过程初期,涡环将紧贴外唇边壁面生长,直到其具有足够的规模和传播速度以离开喷嘴,当涡环离开喷嘴并向下游运动时,壁面仍可能对后续的射流产生一定的影响,大外缘角不利于涡环在喷嘴口的卷起,并最终对非稳态射流的推力特性造成影响。因此试验设置30°,60°和90°3种不同外缘角的情况,研究外缘角对非稳态射流推力特性的影响。

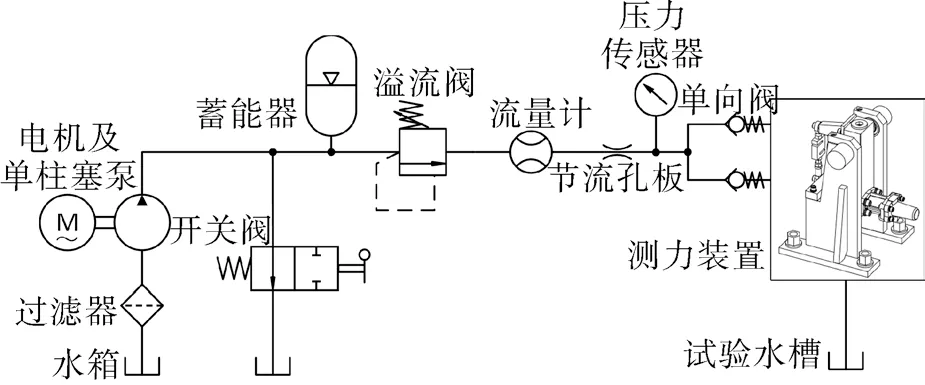

1.3 射流试验系统

射流系统原理如图4所示。

图4 非稳态射流试验系统Fig.4 The diagram of the unsteady jet experiment system

在电机启动初期,流量将通过开关阀返回水箱;电机运转稳定后,关闭开关阀,流量通过溢流阀支路进入测力装置。为避免上游管路的空化现象,采用开启压力为0.15 MPa的单向阀为其提供足够的背压。单柱塞泵的运行原理如图5所示。

图5 单柱塞泵运行原理Fig.5 Schematic diagram of single plunger pump operation

单柱塞泵通过单向阀进行配流,其瞬时理论输出流量式如下:

式中,DP为活塞直径,m;ω为角速度,rad/s;R为曲柄长度,m;Lp为连杆长度,m;T为运动周期,s。

由式(4)可知,单柱塞泵的理论流量特性为半个正弦波的形式。

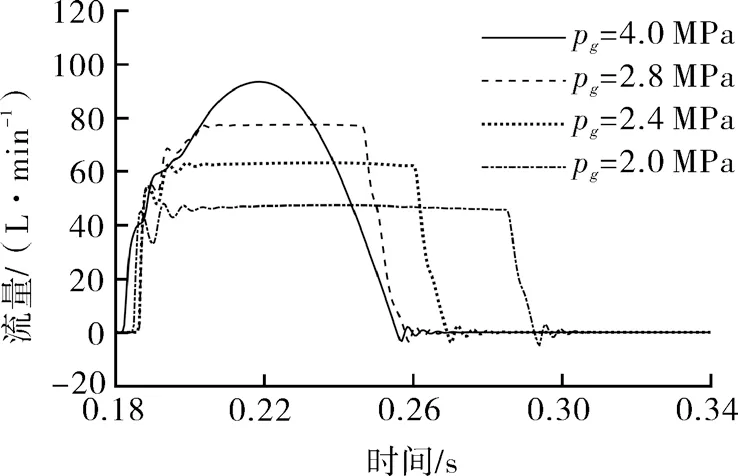

蓄能器将用于调制流量波形,图6示出单柱塞泵一个运行周期内的流量波形,当试验中溢流阀开启压力调定为1 MPa,蓄能器充气压力为4 MPa时,蓄能器不工作,由单柱塞泵的流量特性可知,此时射流模式为非稳态射流,其实际流量特性由于泄漏等原因不是标准正弦半波;而当其充气压力小于3 MPa时,系统输出流量的波形向梯形转变,最大流量将随着蓄能器充气压力相对于溢流阀开启压力的降低而降低,同时运行周期内流量的持续时间变长,当蓄能器充气压力接近甚至略小于溢流阀开启压力时,流量可以持续到下一个运行周期形成稳态流量,此时蓄能器在单柱塞压出行程时积累的流体正好补充了其回程时的流量空缺。如图7所示,在蓄能器充气压力为1 MPa,溢流阀开启压力为1.5 MPa,电机转速为369 r/min的条件下,可输出稳态流量,其脉动率约为11.3%。

图6 蓄能器充气压力对系统输出流量的影响Fig.6 Influence of accumulator charging pressure on system output flow

图7 试验稳态射流流量Fig.7 The flow rate of the experimental steady jet

喷射试验在宽为0.5 m,长为2 m的水槽中进行。水槽前壁面设有高度低于侧壁的导流板,可维持水位高度为0.5 m,喷嘴没于水位高度的一半处,水位高度和水槽宽度足够大,可以忽略自由液面和固壁面对喷射的影响。

1.4 误差分析

结构方面的误差主要由旋转密封接头摩擦力矩、预紧弹簧弹力和零件形位公差组成。旋转接头与预紧弹簧的影响可以通过标定试验进行一定程度的补偿;通过控制零件的尺寸公差和形位公差可使其对测量结果的影响小于0.05%。试验过程中的非稳态射流最大推力波峰可达到70 N,因此选用拉压力传感器的量程为100 N,非线性测量误差为±0.01%FS,综上所述,推力最大测量误差为0.01 N。

2 试验方案

首先对测力装置进行标定,修正摩擦力与弹簧形变对推力测量结果的影响。试验组的设置见表1~4。其中,L/D表示射流形成时间,L与GHARIB等[12]的定义一致,L表示图5中活塞的冲程,D表示图3中喷嘴的出口直径。如表3所示,由于柱塞冲程固定,本试验通过更改喷嘴出口直径的方式来调整形成时间。

表1 喷嘴内腔结构试验组Tab.1 The experimental group of nozzle inner cavity structure

表2 唇边结构试验组Tab.2 The experimental group of nozzle lip structure

表3 形成时间试验组Tab.3 The experimental group of formation time

表4 溢流阀与蓄能器设置Tab.4 The setting of overflow valve and accumulator MPa

进行稳态射流试验的喷嘴结构与对应的非稳态射流试验组一致,其流量为对应非稳态射流的平均流量,在此基础上定义推力比值如下:

式中,KF为推力比值为非稳态射流平均推力,N为稳态射流平均推力,N;kv为动量通量增大系数;F*为无量纲推力。

其中,无量纲推力是非稳态射流平均推力与其自身平均动量通量的比值,能够直接反应涡环形成过程对推力的贡献,而推力比值中还额外包含了因射流速度波动而产生的动量通量增量。受试验条件限制,动量通量系数无法准确确定,因此只能得到推力比值的结果。

3 试验结果

图8示出标定试验的结果,用拟合结果结合式(1)(2)可以算出:a=1.025;b=8.884。

图8 标定试验结果Fig.8 Calibration experiment results

标定试验完成后即可进行正式试验。按表1的设置,不同喷嘴内腔结构的试验结果见表5,表中每个数据均为5次重复独立试验的均值。

表5 喷嘴内腔结构试验结论Tab.5 The experimental conclusions of nozzle inner cavity structure

表5的结果表明,锥型喷嘴的平均推力比锥直型和Wyszynski型喷嘴高,且后两者的平均推力基本相同,定量上看,锥型喷嘴的推力比Wyszynski型提升了2.0%。在推力比值方面,锥型和锥直型的推力比值基本一致,仅相差0.3%,而锥型喷嘴的推力比值较Wyszynski型喷嘴提升了4.0%。可见,锥型喷嘴是相对较优的喷嘴内腔形式。

按表2所示的设置,不同喷嘴唇边结构的试验结果见表6。试验结果表明,非稳态射流的平均推力随唇边角的增大而降低,30°喷嘴唇边的平均推力相较于60°唇边提升了2.3%,相较于90°唇边提升了7.7%。这一变化趋势表明了唇边的增大会对射流推力产生不利影响。此外,减小唇边角有利于提高推力比值,30°喷嘴唇边的推力比值相较于60°唇边上升了6.0%,相较于90°唇边上升了8.6%。

表6 喷嘴唇边结构试验结果Tab.6 The experimental conclusions of nozzle lip structure

按表3的设置,不同最大形成时间的试验结果如图9所示。

图9 不同最大形成时间的试验结果Fig.9 The experiment result of different maximum formation time

综合图9(a)(b)结果可知,随着最大形成时间的增大,平均推力与推力比值都呈现下降趋势,(L/D)max=2~3与(L/D)max=5~6阶段的平均推力剧烈下降,相对跌幅分别为4.3%与3.8%;推力比值的下降趋势较缓,在(L/D)max=2~6内总跌幅为2.8%。

4 结论

(1)在所有试验组中推力比值均大于2,表明相同平均流量下的非稳态射流推力要大于稳态射流推力,即存在推力增强效应。

(2)锥型喷嘴的非稳态射流性能最好,锥直型喷嘴的性能居中,而Wyszynski型的性能最差。锥型喷嘴的平均推力和推力比值分别比Wyszynski型喷嘴高2.0%和4.0%。

(3)在喷嘴外唇边结构方面,较小的唇边将提高非稳态射流的平均推力,30°喷嘴唇边的平均推力相较于60°的提升了2.3%,相较于90°的提升了7.7%。

(4)非稳态射流平均推力与最大形成时间呈反比关系,(L/D)max=2的平均推力比(L/D)max=6的高7.2%。

综上所述,锥型内腔,30°唇边和最大形成时间为2的非稳态射流,在有较好的非稳态平均推力特性的同时,也会有较大的推力比值,综合性能较好。