石油储备库自控系统设计探讨

2023-10-28徐庆松

徐庆松

(中石化石油工程设计有限公司,山东 东营 257026)

中国是目前世界第一大石油进口国,加快石油储备库建设对于国家能源安全和经济发展至关重要[1]。本文针对国内某石油储备库自动控制系统,在结构、储罐计量、流量计量及标定、阀门选型及控制、可燃/有毒气体检测、火灾检测及消防控制等方面,参照国家规范及行业标准,结合厂商的先进技术,按照安全、可靠的原则进行设计,为石油储备库自控系统的设计提供一些设计经验。

国内某石油储备库库容为2.0×106m3共计20座1.0×105m3外浮顶储罐,外输管线为DN800,输量为2.7×103m3/h,主要流程为进站—流量计—储罐—输油泵—流量计—外输,本文针对该油库的控制系统进行设计探讨。

1 控制系统结构

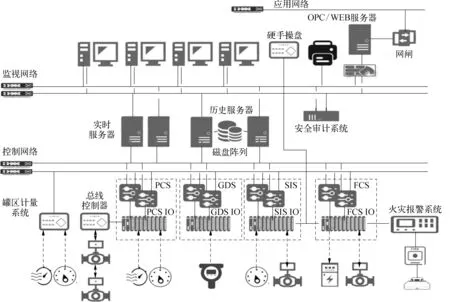

为保证库区的安全、平稳、经济运行,该油库设置集成控制系统(ICS)。ICS由过程控制系统(PCS)、安全仪表系统(SIS)、可燃气体和有毒气体检测报警系统(GDS)、火灾报警及消防控制系统(FAS+FCS)和储罐计量系统(TFMS)等其他系统组成,各系统功能如下:

1)PCS完成库区工艺过程的数据采集、监控、管理。

2)SIS完成库区工艺过程的紧急切断及联锁控制。

3)GDS对库区的可燃气体/H2S气体泄漏进行检测并报警。

4)FAS+FCS完成建筑物内、库区、工艺区的火灾检测及消防联动控制。

5)TFMS对库区储罐液体物料的静态储量进行精确测量和统计。

PCS,SIS,GDS,FCS采用可编程控制器(PLC)搭建,FAS采用总线式火灾报警系统,ICS结构如图1所示。

图1 ICS结构示意

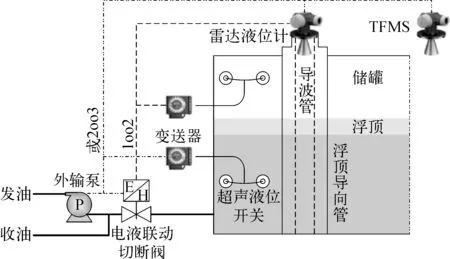

2 储罐计量

储罐内物料的准确计量,对控制储罐的存储量,库存管理及贸易结算有重要的意义。根据GB 50737—2011《石油储备库设计规范》规定: 储罐应设置液位连续检测仪表,接入库区液位数据采集系统[2]。根据SH/T 3184—2017《石油化工罐区自动化系统设计规范》规定: 对于贸易交接用途的计量级储罐,各储罐设置1台连续测量液位计,并配以压力变送器、多点温度计(界面仪)、罐旁指示仪,组成TFMS[3],如图2所示。原油、重质油储罐宜设置非接触仪表,建议采用高精度雷达液位计,配套导波管,液位计精度优于±1 mm[4]。液位计、多点温度计等安装在浮顶导向管处。

图2 储罐计量系统组成示意

TFMS可以精确测量储罐的液位、多点温度数据,利用高精度压力变送器测量实时在线的平均密度,从而获得罐内油品的体积和质量数据,以获得贸易交接等级的测量效果。

3 储罐液位报警及联锁

根据SH/T 3184—2017规定,库容积不小于1.0×105m3的储罐宜设置2套连续测量液位计,除TFMS设置的液位计,储罐还需另外设置1套液位计用于连续测量。此外,根据GB 50737—2011的规定,储罐应设置高高、低低液位开关用于报警及联锁。

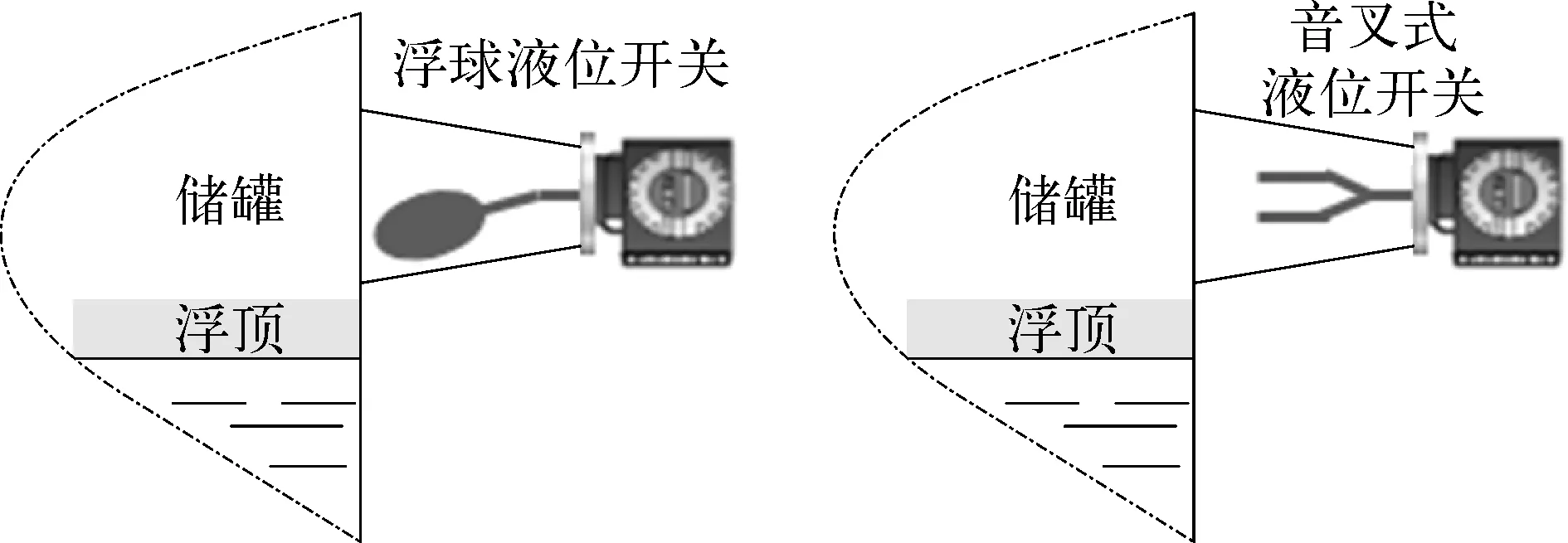

连续测量液位计宜选用雷达液位计,液位开关可选用浮球液位开关、音叉液位开关、外贴式超声液位开关。由于浮顶会随液位升降,浮球液位开关、音叉液位开关不能直接插入浮顶罐内部,必须在储罐外壁设置短管,为减少物料在短管内的沉积,短管可设置喇叭口形式[5],安装方式如图3所示。

图3 储罐液位开关安装示意

针对原油介质,浮球液位开关、音叉液位开关、外贴式超声液位开关的性能对比见表1所列,原油储罐建议采用外贴式超声液位开关。

表1 三种液位开关性能对比

储罐液位报警及联锁控制如图4所示,雷达液位计、超声液位开关的信号上传至SIS,储罐液位的高高报警可联锁切断储罐进口紧急切断阀,低低液位报警可联锁切断储罐出口阀及停输油泵。采用“1oo2”逻辑,提高控制回路的安全性,SIS也可读取TFMS的液位数据,采用“2oo3”逻辑,提高控制回路的安全及可靠性。

图4 储罐液位报警及联锁控制示意

4 流量计量及标定

根据GB 50737—2011条规定,原油外输管道应设置计量设施并宜采用体积流量计。通常原油计量采用容积式流量计,如刮板流量计、双转子流量计,配套流量计算机。根据GB/T 9109.1—2016《原油动态计量 一般原则》规定,流量计精度应优于0.2%[6]。通常容积式流量计口径不大于DN400,DN400以上流量计造价高,质量大,标定困难。原油黏度小于100 Pa·s,综合流量、造价、标定等因素,油库计量建议设置DN300流量计,准确度0.2级,流量计最大额定流量为1.0×103m3/h。根据文献[7]规定,每台流量计正常流量不应大于最大流量值的75%,且应设置30%备用。该油库输量2.7×103m3/h,计量应配置“4用2备”DN300流量计,可按照式(1)计算:

(1)

式中:n——流量计的总数,台;qVp——1组流量计要计量的最大流量,m3/h;qVm——1台流量计的额定最大流量,m3/h;s——连续计量时备用流量计数,台,备用台数不少于正常运转台数的30%。

体积管用于流量计在线标定,根据文献[6],体积管重复性优于0.02%,精度不低于0.05%;DN150以下流量计宜选用活动式体积管(如标定车),DN150以上且不少于4台流量计时宜设置固定式体积管。根据文献[8]规定,体积管的最大流量应不低于被检测流量计的最大工作流量。单向球式体积管相关参数见表2所列,由表2可知,最小应选用DN350口径固定式体积管对DN300流量计进行标定。

表2 单向球式体积管相关参数

5 阀门选型及控制

石油储备库开关阀有两类,一类是倒流程用的远程控制阀(ROV),对于原油管道,建议ROV采用“故障保位”,即在出现动力源和控制信号故障时,ROV保持故障前状态,这样流程不会被打断,可以继续生产,避免出现“水击”;另一类为保障安全的紧急关断阀(SDV)。SDV包括库区的罐根阀和进出站管道切断阀,SDV要求有很高的安全性,需要具备“故障关”的基本特性,即在失去动力源和控制信号时,能自动关断。

根据以上基本要求,石油储备库ROV可采用电动执行机构或双作用气动执行机构,实现“故障保位”;SDV可采用电液联动执行机构或单作用气动执行机构,实现“故障关”。油库主流程管道阀门口径一般在DN600及以上,电动执行机构和双作用气动执行机构的对比见表3所列,单作用气动执行机构和电液执行机构的对比见表4所列[9],石油储备库建议ROV配套电动执行机构,SDV配套电液联动执行机构。

表3 电动执行机构和双作用气动执行机构的对比

表4 单作用气动执行机构和电液执行机构的对比

SDV信号上传至SIS,由SIS远程/联锁关断,阀门关断时间不宜过快,防止“水击”作用。SDV在防火堤外设置紧急关断按钮,用于危险情况时手动操作。

ROV采用总线控制方式,总线通信协议采用Modbus/Profibus-DP协议[10],总线控制器接入PCS,该种方式节省信号电缆且可远程诊断、维护。总线型控制方式具有一定的延时,对于实时性要求较高的调节阀建议采用硬线直接接入PCS。

6 可燃/有毒气体检测

在储罐的进出口、中央排水口、原油泵房等可能泄漏可燃气体的场所,设置可燃气体探测器,根据油品属性设置H2S气体探测器,探测器信号接入GDS,中心控制室可对工艺装置区的气体泄漏集中监测。

7 火灾检测及消防控制

石油储备库一旦发生火灾事故,不但危及库区内人员的安全,对环境造成污染,给国家财产造成巨大损失,甚至会对周边人员、设施造成危害,因此及时发现火情,执行消防操作,保证库区安全至关重要[11]。

根据GB 50737—2011规定,石油储备库应设置火灾自动报警系统。火灾报警及消防联动系统采用FAS+FCS结构,如图5所示,在消防控制室设置火灾报警控制器,即FAS,集中监视全库区的火警信息。在室内区域设置感温探测器、感烟探测器、感温电缆、手动报警按钮、声光报警器等探测仪表;在原油罐浮盘的密封圈处设置线性光纤感温火灾探测器,用于自动检测油罐的安全状态;进出罐阀组区、泵区设置火焰探测器;罐组周围、泵区、计量阀组区等区域的巡检道路旁设手动报警按钮、声光报警器。

图5 火灾报警及消防联动系统结构示意

为满足消防控制的要求,FCS设置专用PLC实现消防控制[12],可远程/手动控制库区消防冷却水系统、泡沫灭火系统的消防泵及消防阀,对应每个储罐在辅助操作台设置“一键启动”按钮,实现各种消防预案的程序化控制。为防止远程/联动控制功能失效,各消防设备(如消防泵)应能通过辅助操作台直接手动启动。

8 结束语

对于原油储备库自控系统设计,有如下建议:

1)选用高精度雷达液位计,并配以压力变送器、多点温度计(界面仪),罐旁指示仪,组成TFMS。

2)储罐设置2套雷达液位及超声液位开关,采用“2oo3”逻辑联锁切断罐根阀及停外输泵,提高控制回路的安全及可靠性。

3)工艺管道开关阀配套电动执行机构,紧急切断阀配套电液联动执行机构。

4)火灾报警及消防联动系统采用FAS+FCS结构,各探测仪表以总线形式接入FAS完成火灾检测,FCS设置专用PLC实现消防控制。