单根张拉前卡式千斤顶热力学特性分析

2023-10-28白运洲宋华锋吴跟上刘旭玲李松晶

刘 威, 白运洲, 宋华锋, 吴跟上, 刘旭玲, 李松晶

(1.郑州轻工业大学 机电工程学院, 河南 郑州 450002; 2.河南省西淅高速公路建设有限公司, 河南 南阳 474450;3.河南交通职业技术学院, 河南 郑州 451450; 4.哈尔滨工业大学 机电工程学院, 黑龙江 哈尔滨 150001)

引言

在预应力桥梁施工中,预应力筋的张拉效果是保证桥梁承载能力的关键因素。目前的张拉系统,一种是利用压力传感器控制张拉力,另一种是根据液压系统的压力计算液压缸的推力从而得到钢绞线的张拉力。对于油压表换算张拉力的张拉系统,油压表的测量精度和读数误差是关键因素。预应力张拉液压系统在工作过程中由于系统内部压力损失、克服摩擦阻力、补充容积损失等原因要产生能量损耗,这些损耗的能量将变成热能使液压系统温度升高[1-3]。油温过高会导致液压油的黏度降低,容易引起泄漏,效率下降,光滑油膜强度降低,加速机械的磨损,生成碳化物和淤碴,油液氧化加速油质恶化,油封、高压胶管过早才化等。如果液压油温度较低,油的黏度则会变大,流动性差,阻力大,工作效率降低[4-6]。

由于液压油黏度对温度变化十分敏感,而且其黏度变化直接与液压动作、传递效率和传递精度有关,造成活塞润滑性能变差,千斤顶内摩擦阻力增大,致使千斤顶内压力升高而预应力筋拉力不足,油压表力值与相对应的实际张拉力值误差很大[7]。为了消减这一问题带来的影响,研究人员和工程技术人员从不同角度进行了理论分析和实验研究。

地域温差和季节温差也是工程机械液压油黏度变化较大的主要原因,为了克服这个问题,实际工程应用中会在季节交换和施工工地变换时更换液压油,比如在冬季用黏度较低的46号抗磨液压油,在夏季用黏度较高的68号抗磨液压油[8-9]。由于非油质问题而更换能够正常使用的液压油造成资源和人力的双重浪费,有悖于“绿色环保”的施工宗旨,而且由于残留造成两种液压油混用过程中发生化学变化而变质,影响液压系统正常工作。

ANSYS有限元软件对于工程研究有着极其重要的地位,通过ANSYS有限元软件,可以得到张拉千斤顶的温度场、热应变场及热应力场工作规律。把有限元分析结果与试验结果进行比较,对测试温度与仿真数据之间的差距给出原因分析。张拉千斤顶内温度分布规律、热应力场分布规律以及热应变场分布规律为摩擦阻力和油压表测量精度补偿模型提供重要指导,并且为千斤顶材料选取和结构改进提供理论依据和技术支持,本研究ANSYS仿真方法采用热-流-固耦合的方法。

1 前卡式张拉千斤顶结构与工作原理

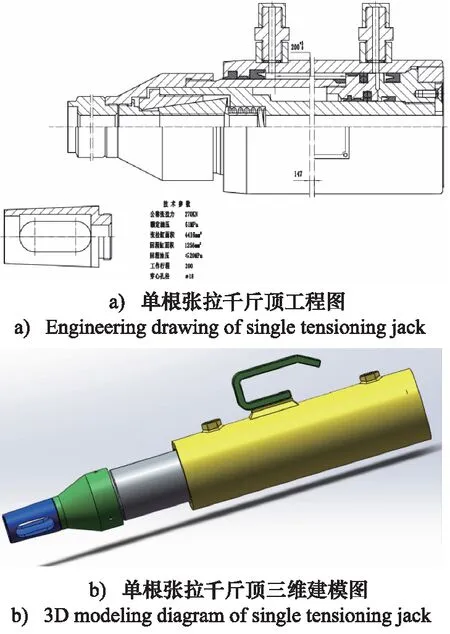

千斤顶主要由外缸体、内钢体、活塞杆、前部顶管、夹紧锁片、夹紧壳套、提手、内缸锁紧块、夹片退管、夹片套管、缸底锁紧帽、缸底、弹簧护套、内六角圆柱头螺钉、十字槽沉头螺钉以及密封圈(垫)组成,其结构组成如图1所示。

图1 27 kN前卡式千斤顶结构Fig.1 Construction of 27 kN front jack

2 热力学模型

2.1 热传导模型

对于通常的千斤顶热力学研究来说,主要面临的研究问题为导热和对流两种热传导形式。张拉千斤顶油缸外壁对于外部的试验环境的热辐射忽略不计。导热是张拉千斤顶油缸内部两部件接触面之间的热量传递形式;热对流是千斤顶内液压油与固体的传热方式。由于液压油在受到压力的作用下流入千斤顶,因此液压油和千斤顶内部固体表面之间的对流传热呈现出一种强制性的对流形式。

本研究中的张拉千斤顶,导热是其自身内部各个零件的换热方式,而式(1)则是表示的热流密度与温度的关系方程:

(1)

式中,T—— 温度,℃

λ—— 导热系数,W/(m·℃)

Q—— 单位体积内热源产生的热量,W/m3

导热问题属于稳态导热范畴,因此需要运用导热微分式(1)和定解条件式(2)来全面描述高温阀工作时的具体导热问题:

(2)

对于对流换热系数hc选取是重中之重,并且对于对流换热边界是张拉千斤顶内部的液压油所接触的所有表面,所以需要分别计算自然对流换热和强制对流换热的换热系数。牛顿冷却方程可以表达对流换热的计算公式:

q=hc(T1-T2)

(3)

式中,hc—— 对流换热系数,W/(m2·℃)

T1—— 固体的壁面温度,℃

T2—— 流体的壁面温度,℃

q—— 对流换热的热流密度,W/m2

对于式(4),其推导出的是对流换热系数,在实际工程应用中,为了分析并得到各种对流换热系数,通常采用经验公式:

(4)

式中,λ—— 流体的导热系数,W/(m·℃)

d—— 流体管的等效直径,m

Nu—— 努塞尔数(Nusselt)

从式(4)可以看出,为了得到对流换热系数,还需要计算流体的无量纲换热准数-努塞尔数,该系数大小与普朗特数和雷诺数相关,以上3个系数与流体的流动状态密切相关。

热膨胀是物体由于温度改变而产生的胀缩现象。热膨胀系数与热应变随时间的变化率和物体温度随时间的变化率有关,并且是瞬时的,其表达式为:

(5)

α(T) —— 随温度变化的瞬时热膨胀系数,m/℃

不考虑到热膨胀系数的各向异性,可以得出结论,该系数在物体的各个方向上都呈现出一致性。因此,在对上述公式的两侧同时进行积分的过程中,可以得到热应变的表达式:

ε=α(T)(T-T0)

(6)

式中,T—— 物体的实际温度,℃

ε—— 物体的热应变,m

T0—— 选取的参考温度,℃

千斤顶的材料是影响其温度的因素之一,本研究的千斤顶采用的材料是45号钢,高温燃油流经高温阀后壳体内温度会持续增加,此过程由于壳体温度增加、材料热膨胀系数的增加,二者均使得壳体内热应变变大,热平衡状态下壳体内热应变最大。

热应力的大小无法用数学表达式直接计算出来,必须在物体内进行单元体分析以获得应力数值。单元总应变ε与节点位移u呈线性关系,单元总应变ε包含3个应变分量,分别为弹性应变、塑性应变以及温度引起的热应变。弹性要符合胡克定律,塑性材料要符合弹塑性有限形变J2流理论。单元体受到的载荷可以表示为:

(7)

式中,BT—— 转换矩阵

DT—— 与温度有关的弹塑性系数矩阵

Δu—— 节点位移变化量,m

ΔP—— 等效外力,N

ΔT—— 温度差,℃

根据式(7)所示,单元体所承受的所有载荷均包括由等效外力所产生的载荷以及由热应变所产生的等效热载荷。对于一个具有相同尺寸的圆柱体来说,由于受力情况不同,其表面上各点所承受的力也就不一样了。在进行物体的应力应变分析时,若无外力干预,则物体内部的热应变即为其总应变,而由此产生的热应力则为其总应力。

2.2 流体动力学模型

本研究探讨的是千斤顶内部的流场分析和温度场分布,同时运用宏观流体力学中的流体连续性方程和纳维-斯托克斯方程对其进行研究。在此基础上建立了计算其速度场、温度分布以及油膜厚度的数学模型。在千斤顶内流体运动方程中,压力和黏性力扮演着主导角色,这一现象类似于流体薄膜润滑理论,但可以通过雷诺方程理论进行简化,从而被归类为不可压缩流体。由于活塞是在气缸里工作,所以活塞上产生的摩擦阻力很小,可忽略。流体的运动呈现出分层状态,其所受到的体积力和惯性力并未被考虑在内。通过ANSYS仿真可以得到正常工作时千斤顶内流场分布,以及千斤顶内液压油在工作时瞬态温度场和稳态温度场结果图。

2.3 边界条件

热传导模型和湍流模型边界条件可以有多种选择,本研究所选择的边界条件:

热传导模型边界条件:

(1) 张拉千斤顶进油处的温度需保持不变(仿真温度设定为60 ℃,其原因一方面是试验条件影响只能达到60 ℃,另一方面需要与试验进行比较);

(2) 在底部的边界处,存在一个具有轴对称性质的边界条件(根据几何模型特征选取);

(3) 温度墙函数的边界条件决定了流体和固体的接触面;

(4) 其他边界处为绝热(假设通过边界的热通量很小可忽略不计)。

湍流模型的边界条件:

(1) 进口流速即为张拉千斤顶入口管处;

(2) 张拉千斤顶出口处为法向流动(设定压力值);

(3) 当流体通过固体时,其与对数墙函数所形成的接触面呈现出边界条件。

3 仿真结果分析

3.1 液体流动特性

流场分析对于千斤顶的工作状态也是一个很重要的因素,在进行流场分析时,对于千斤顶的各个参数也进行了设置:在液压油进入千斤顶内部最开始的地方,流速设置为0.013 m/s,这样千斤顶整个工作过程时长是15 s,也就是说从开始进油到千斤顶张拉完全总共过程为15 s;对流场的分析选择的是湍流强度及油体黏度,分别设置为5%和10 Pa·s。进行仿真并且得到了以下数据云图,千斤顶进油时流体速度场分布图如图2所示,千斤顶油缸进油口流体流线场如图3所示。

图2 进油时流体速度场分布图Fig.2 Diagram of fluid velocity field during oil-taking

图3 流场内流线图Fig.3 Internal flow chart of flow field

通过对进油口流体速度和流场内流线分析,发现当液压油进入千斤顶时,流速最快的则是进油口,由压强公式可知,入油口通孔很细小,也就是流经面积小, 进油压强有61 MPa, 则通过理论与仿真结果可知,进油口处液压油流速为整体最大处,并通过流体速度仿真图可知,油缸内部流速整体趋于平稳且慢速[10]。

3.2 热力学特性仿真结果分析

由于千斤顶在工作过程中高强度负载以及长时间工作,总是避免不了整体温度的快速上升,而高温对于千斤顶影响最大的就是液压油, 液压油的工作状态与自身的黏度相关,而黏度会被温度所影响,所以热力学特性分析是必要的,也是整体实验最为核心的部分。对于仿真进行边界条件的设置,用稳态温度分析使其整体温度达到最高状态,也就是油温以及周围温度达到60 ℃的稳态状态,接着就开始对其进行瞬态分析,不同时间时热流耦合瞬态温度场仿真结果如图4所示。拉长分析时间,分析其整体温度分布情况,并记录5个点的温度,如图5所示。

图4 热流耦合瞬态温度场仿真结果Fig.4 Simulation results of heat flux coupled transient temperature field

图5 各关键测点的温度变化仿真曲线Fig.5 Simulation curve of temperature change for each keymeasurement point

在图5中,A,B,C,D,E分别对应5个传感器,其对应位置可从距离进油口的距离来排列,分别是A,D,B,E,C,并且传感器的位置都在千斤顶两侧,详细位置如图6所示。从理论中得出,越接近进油口的位置,其温度的变化越大,选取了对应的5个温度位置。从仿真结果可以看出,千斤顶整体的热量对流情况呈反比例函数状态,在高温时函数斜率最高,其温度散热对流也非常快,5000 s从60 ℃降到了30 ℃;从30 ℃以后开始,函数斜率开始降低,热量对流效率也开始降低,5000 s只降低了10 ℃左右,并且从仿真能看出,千斤顶在12200 s左右达到稳态,也就是千斤顶整体与环境温度相符{11-12}。

图6 温度传感器安装Fig.6 Temperature sensor installation

4 实验研究

4.1 温度采集设备

实验过程需要对千斤顶油缸内部的液压油温度进行实时的监视,本实验对千斤顶油缸表面进行了加工,在油缸外体对称位置穿孔焊接了5个温度传感器,使温度传感器探测头直接接触油缸内的液压油,并使传感器直接连接温度显示器实时进行温度显示,并通过外部设备如录像机进行实时温度变化的记录,如图6所示。

4.2 具体实验内容

对张拉千斤顶进行热力学特性试验,对试验数据进行记录,选取出张拉千斤顶的张拉千斤顶的进油口,出油口,活塞和外表面进行记录,并与仿真结果进行对比,目的为了使2个结果相互印证。测试情况: 液压油的加热使用电阻丝加热棒直接在油中进行加热,由于电阻丝会产生高温现象,会损坏液压油的油体结构,所以需要在油中进行持续搅拌加热,到达60 ℃后,采集温度数据,数据采集卡采样频率为1 kHz。

假设千斤顶和液压油接触的表面被视为恒温边界条件,而其他表面则被视为对流换热边界条件,那么在液压油工作温度为60 ℃的情况下,且张拉千斤顶自身温度已经达到热平衡状态,对千斤顶的瞬态温度场仿真分析,而图7则呈现了这个过程中各个测点的温度变化曲线。

图7 温度变化曲线(5个关键试验点)Fig.7 Temperature change curve (5 key test points)

根据仿真结果,千斤顶壳体表面各个测点在200 s之前的温度上升速度较快,经过约12200 s的过渡时间后,各个测点的温度逐渐趋于稳定,此时千斤顶内部的温度场达到了稳定状态。通过分析对比各测点的瞬时温升曲线可以看出,随着时间的增加,各点的平均温升速率都会逐渐减小。稳态下,各测点最高温度在25.4 ℃左右,最低温度在24.6 ℃左右,千斤顶壳的表面最高温度和最低温度差在3.6 ℃左右。对比热流耦合边界与温度边界条件下的仿真结果,利用热流耦合边界所得仿真结果表明,千斤顶瞬态过程较长,约需10000 s才能达到热平衡状态,稳态时千斤顶内温度相差较大,各测点最高温度均无法与液压油工作温度相匹配;根据温度边界条件所得到的仿真结果,千斤顶的瞬态过程短暂而迅速,仅需约200 s即可达到热平衡状态。一旦达到稳态,千斤顶内部的温度差异微乎其微,整个千斤顶的温度与液压油的工作温度极为接近,如表1所示。

观察并分析表1,4个关键点的试验和仿真结果都有偏差,整体都表现在试验结果要比仿真结果高一些,但对比两个结果,其整体变化趋势一致。

试验结果与仿真结果有所偏差的原因有:

(1) 在仿真过程中,对于张拉千斤顶的对流换热系数的选取与实际情况有差异;

(2) 由于环境影响,千斤顶在重复试验过程中会存在一定的温度泄漏,再者,由于环境温度变化的影响(冬夏),其气体温度也会存在一定的泄漏,而仿真计算在温度设定时是不会存在泄漏的情况,热量损失则小于试验;

(3) 在仿真过程中,千斤顶的自然对流边界的条件设置存在的问题与试验存在一定的差距;

(4) 在试验过程中,液压油的水浴加热和管道的热量损失对其温度的影响是较大的,并且,为了达到试验目的,张拉千斤顶本身所镶嵌的热电偶会对千斤顶本身的结构有所影响,在工作过程中会产生液压油的少许泄漏,这对试验结果也存在少许的影响。然而当传热系数不能用于流体与固体热通量计算时,可采用固体内热传递模型与流体内湍流模型耦合计算实现千斤顶热力学分析。

为确保千斤顶的正常运行,必须选用具有较低热膨胀系数的金属材料,以应对高温对活塞和油缸之间配合间隙的影响。为了解决因热膨胀而导致的配合间隙问题,可以考虑在活塞和油缸两侧进行不同的加工,以创造出相应的配合间隙[13]。

5 结论

通过对前卡式千斤顶在60 ℃工作温度下的热力学特性进行仿真研究,研究获得了千斤顶壳体内部的温度、热应变和热应力场分布情况。经过试验研究,本文对千斤顶的温度场分布进行了深入探究,发现试验数据和仿真结果存在一定程度的偏差,并对其产生的原因进行了详细分析。试验数据和仿真结果表明,该仿真分析方法适用于千斤顶内部热应变场和热应力场的变化,从而为千斤顶的精度补偿和材料选择提供了可靠的理论支持。通过对比发现,由于受环境温度影响较大,千斤顶壳体内存在着明显的温度梯度现象。为了进一步完善千斤顶的结构设计和改进,需要进行更深入的仿真研究,以探究其在高温环境下的热应力和热应变情况。