林州钾砂页岩生产釉面发泡陶瓷砖试验*

2023-10-28韩复兴边华英尹青亚李小雷张晓宇

韩复兴 边华英 尹青亚 李小雷 张晓宇

(1 安徽瑞蒙科技有限公司 安徽 蒙城 233500)

(2 河南建筑材料研究设计院有限责任公司 郑州 450002)

(3 河南理工大学材料科学与工程学院 河南 焦作 454003)

河南安阳林州市任村镇牛岭山钾砂页岩矿位于林州市以北30 k m 任村镇牛岭山、盘龙山、马家岩和白家庄一带。该含钾砂页岩矿为浅海相沉积型矿,属可开发利用的非水溶性含钾岩石矿床,总储量在4.0亿t以上。

按K2O 质量百分含量,可分为三类:K2O≥11%的矿床,有有两处,分别在盘龙山和马家岩,合计储量在293万t;10%≤K2O<11%的矿床,也有两处,分别在盘龙山和马家岩,总储量在9 729万t;8%≤K2O<10%的矿床,有多处,平均氧化钾含量9.2%,资源储量在2.9亿t。此外,周边毗邻山西境内的也有储量约3亿t的钾砂页岩[1~3]。

含钾砂页岩的矿物组成为钾长石、石英、伊利石、方解石、赤铁矿等,主要含钾矿物为钾长石、石英和伊利石,国内对于利用钾砂页岩研究生产发泡陶瓷的研究较少,笔者尝试利用钾砂页岩作为釉面发泡陶瓷主体原材料,一方面带动林州任村周边地区含钾砂页岩资源的开发利用;同时促进林州绿色建筑、绿色建材实现高质量快速发展。

1 试验

1.1 原料

以林州任村牛岭山钾砂页岩、林州钠长石、安阳龙安二龙山霞石矿、信阳膨润土、信阳萤石粉、工业偏硅酸钠、郑州绿碳化硅微粉为主要原料。矿物原料化学质量百分组成见表1。

表1 矿物原料化学成分质量百分组成(%)

1.2 过程及结果

1.2.1 原料试验

对牛岭山钾砂页岩原矿进行X 衍射分析和扫描电镜分析,以确定其矿物组成。X 衍射分析图和扫描 电镜分析图,分布见图1和图2;矿物组成见表2。

图1 林州钾砂页岩原矿X 衍射图

图2 林州钾砂页岩原矿扫描电镜(1 000 X)

表2 牛岭山钾砂页岩原矿矿物质量百分组成(%)

按照GB 2007.1规定的方法取样,按照GB 2007.2规定的方法制样,制样过程烘干、破碎、筛分、缩分,样品粒度为全部过8目筛,每份重量不少于10 kg。样品按照GB/T 26742-2011建筑卫生陶瓷用原料粘土规定的试验方法试验。

试验内容包括:泥浆性能、粉料性能、坯体性能、烧成性能4个方面。泥浆性能包括泥浆粘度(涂-4流速)、泥浆水分、比重、细度(250目筛余),粉料性能包括粉料水份、颗粒级配、粉料流动性、粉料堆积密度,坯体性能包括坯体含水率、坯体针密度、青坯坯体抗折强度和白坯抗折强度,烧成性能包括烧结温度、吸水率、收缩率、烧失率、烧白度和瓷体抗抗折强度,其中泥浆水分、泥浆粘度、白坯强度、烧结温度、收缩率、烧失率和烧白度是关键指标。牛岭山钾砂页岩陶瓷工艺关键技术指标测量值见表3。

表3 牛岭山钾砂页岩陶瓷工艺关键技术指标测量值

1.2.2 配方试验

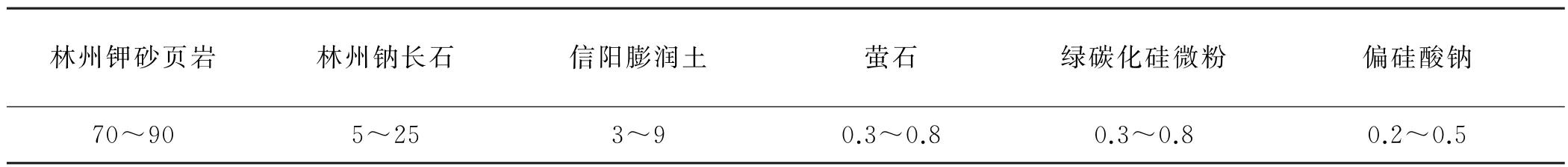

配方试验内容包括发泡陶瓷基料、底釉料和哑光透明釉料。发泡陶瓷基料以牛岭山钾砂页岩为主体原料,以信阳膨润土为次要原料,林州钠长石为辅助原料,次要原料和辅助原料用来调整发泡陶瓷基料的泥浆性能、烧成温度和高温粘度,其中泥浆性能偏硅酸钠作为球磨减水剂使用,萤石为发泡助剂,发泡剂为绿碳化硅微粉。发泡陶瓷基料组成范围见表4。发泡陶瓷底釉料以林州钾长石为主体原料,以佛山某公司产锆白熔块、硅灰石和信阳膨润土为辅助原料,用来调整底釉料的膨胀系数、烧结温度和高温粘度,以三聚磷酸钠作为球磨减水剂使用甲基纤维素钠作为增稠剂。发泡陶瓷底釉料组成范围见表5。发泡陶瓷透明釉料以二龙山霞石粉为主体原料,以佛山某公司产透明微晶熔块和信阳膨润土为辅助原料,用来调整底釉料的膨胀系数、烧结温度和釉浆粘度,三聚磷酸钠作为球磨减水剂使用纤维素钠作为增稠剂。发泡陶瓷透明釉料组成范围见表6。

表4 以牛岭山钾砂页岩为主体原料的发泡陶瓷基料取值范围(%)

表5 以林州钾长石为主体原料的发泡陶瓷底釉料取值范围(%)

表6 以二龙山霞石为主体原料的发泡陶瓷透明釉料取值范围(%)

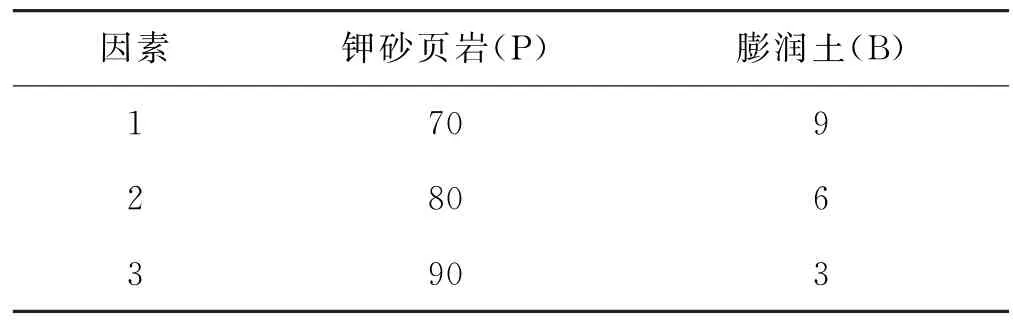

试验采用正交试验法确定配方,以钾砂页岩和膨润土为变量,变量范围有3个,钠长石的用量为100份减去钾砂页岩与膨润土的份数,在L=32(9),正交试验设计表见表7;配方表见表8。

表7 正交实验设计表

表8 正交设计配方表

其中去掉钾砂页岩和膨润土之和最低值配方P1和P3,去掉钠长石不在范围的配方P6,试验P2、P4、P5、P7、P8和P9,6个代表性配方。

1.2.3 生产试验

生产工艺试验包括以下工艺流程:

配料→球磨→制粉→成形→施底釉→喷墨打印→施面釉→二次干燥→烧成→切割加工→检测检验

(1)配料。按组分质量百分比组成准确配取发泡陶瓷基料、底釉料和哑光透明釉料。

(2)球磨。将发泡陶瓷基料投入专用球磨机中,球磨时间大约6 h,控制水分在42%~46%,细度在1.2%~1.6%,比重在1.50~1.54,粘度在30~50 s(涂-4粘度计法),泥浆合格过20目震动筛,得发泡陶瓷基料泥浆;将过渡料投入专用球磨机中,球磨时间大约8 h,控制水分在32%~36%,细度在0.8%~1.2%,比重在1.70~1.75,粘度在30~50 s(涂-4粘度计法),泥浆合格过60目筛,得料过渡料泥浆;最后将釉料投入专用球磨机中,球磨时间球磨时间大约12 h,控制水分在32%~36%,细度在0.3%~0.6%,比重在1.60~1.65,粘度在30~50 s(涂-4粘度计法),泥浆合格过60目筛,得发泡陶瓷基料泥浆。

(3)制粉。将经过24 h以上陈腐的发泡陶瓷基料泥浆,经除铁、过筛40目滚筒筛入中转泥浆池,中转泥浆池泥浆经除铁、过60目、80目振动筛入高位伺服浆池,高位浆池泥浆经柱塞泵加压、压力喷头雾化成液滴,并在喷雾干燥塔内与热气流经过逆流、并流干燥过程后,经塔底冷却器冷却后成为合格粉料,而尾气经旋风分离器、静电除尘器与粉尘分离和脱硫塔脱硫后外排。经喷雾干燥后的粉料,控制水分在6%~8%,控制颗粒级配:30 目筛上<2.5%,30 目~60 目在≥60%,60目~80 目在<25%,80 目~100 目<10%,100目筛下<5%;合格粉料在料仓封闭陈腐储存48小时以上备用。

(4)干压成形。合格粉料经皮带输送至压机,干压成形,成形压力45~50 MPa;填料深度20 mm~160 mm;粉料压缩比1.95~2.15,坯体规格尺寸包括195 mm×395 mm、395 mm×495 mm、495 mm×295 mm、295 mm×295 mm;295 mm×595 mm 等,形状包括长方形、S型、水滴形、灯笼形,边部为直边或烂边,但不仅限于此。

(5)干燥。干燥在卧式干燥辊道窑内干燥,干燥周期25~45 min,干燥后坯体含水率低于1.0%。

(6)施釉。施釉在釉线上进行,包括坯粉清扫收尘→淋水调温润湿→淋底釉→喷墨打印→淋哑光透明面釉→二次干燥→施耐火底浆→三次干燥。

(7)烧成。烧成在辊道窑裸体进行;烧成周期1~1.5 h,烧成工艺包括:抽湿排潮(110~250℃)→预热干燥(250~650℃)→氧化分解(650~1 050℃)→玻化烧成(1 050~1 120 ℃)→发泡膨胀(1 120~1 190℃)→急速冷却(1 190~650℃)→缓慢冷却(650~250℃)→缓慢冷却(250~50℃)。

(8)切割加工。包括切边、磨边、倒角、开背底槽。冷加工后的产品用木托板,瓦楞纸箱包装,纸箱内砖角和边用聚苯泡沫包角包边,打包带和纸箱八个角硬质塑料包角,纸箱码放在木托板上,应该包覆防水塑料保护膜。

(9)检测。检测内容包括外观质量、尺寸、导热系数、体积密度、单位面积重量。

1.2.4 试验结果

基体配方试验检测结果见表9,去掉白坯强度最低值P9,P5和最高值P8,剩余配方P2、P4和P7,优选P2进行放大实验。放大实验结果为:产品总厚20~40 mm,其中发泡基层厚度18~38 mm,底釉厚1.5~1.8 mm,哑光透明釉层厚0.5~1 mm;发泡陶瓷基层体积密度280~650 kg/m3,导热系数0.085~0.120 W/(m·K)(25℃);断裂模数10~16 MPa,釉面耐污等级A 级,系统抗冲击性试验10 J。

表9 基料配方试验结果

2 分析与讨论

2.1 实现釉面发泡陶瓷砖生产原料多元化

可用于生产发泡陶瓷的固体废弃物包括矿业尾矿、煤矸石、粉煤灰、冶炼渣等工业固废,以及陶瓷行业抛光渣、石材行业花岗岩固废、建筑垃圾、江河湖泥、焚烧飞灰等。绿色建材发展思路是因地制宜、就地取材,结合当地特点和资源禀赋。目前釉面发泡陶瓷砖过渡依赖珍珠岩或珍珠岩尾矿,对产业可持续发展,对企业长期发展、对地方环保贡献力度不足、不给力的弱点。

对于还依赖长途运输来解决原料问题的企业,首先要解决配方结构,将主要原料放在固废上或周边地区,实现本土化、资源化。

2.2 解决生产难题

目前釉面发泡陶瓷砖生产企业原料(粉料)加工为湿法球磨、喷雾干燥工艺,优点是发泡剂等助剂在原料中分散均匀,对于解决不均匀发泡、鼓包是有重要作用的,但是也存在缺点,就是耗水、耗能,尤其是在以珍珠岩、沸石、膨润土为主体原料的配方体系中,目前尚无高效减水剂,造成泥浆水、固比偏高,喷雾干燥大量浪费能源和资源(细粉较多),也进一步影响成形、干燥质量,甚至对产品不平整也有影响,所以原料加工工艺必须改变,解决好能耗、水耗和原料 消耗及环保问题。

以珍珠岩为主体原料配方体系还存在烧成过程中,由于含有结合水,而不能过快升温,由于硅含量过高,又不能快速降温,这就造成一条釉面发泡陶瓷窑炉,真正用于烧成的部分只有15%~20%,冷却占了55%~65%,缓慢升温占了30%~40%,使得单窑产能大打折扣。以林州钾砂页岩、钠长石和周边二龙山霞石为主体原料生产釉面发泡陶瓷砖,不仅可以因地制宜、就地取材,而且由于解决了湿法球磨工艺高耗水问题、喷雾干燥塔和窑炉能耗问题,而且对提高产品质量,实现产业绿色发展具有实际意义。

2.3 提高产品质量和性能

以珍珠岩为主体原料的釉面发泡陶瓷砖不仅存在平整度低、抗折强度低、抗冲击性不高等致命缺陷,而且存在导热系数高,窑炉降温缓慢、产品抗热震性差都问题,尤其是深色产品,反热辐射系数低,导致釉面温度远高于白色产品,且由于色料原因,深色釉面热膨胀系数高于浅色热膨胀系数,一场暴雨后,会导致釉面开裂致命缺陷产生。而以钾系列矿物——钾砂页岩、钾长石和霞石为主体原料的发泡陶瓷基体、釉料就不存在这样的问题,提高了产品的寿命和安全性。

采用一次成形,不仅提高压机成形效率,而且由于不存在布料时休止角,就不存在面料正打凹变形,反打凸变形,以及底面料混合等质量缺陷。同时采用底釉、喷墨打印、透明面釉,釉下彩装饰工艺,可以丰富产品花色品种,提高对版清晰度和对版效率,对研发、生产和销售具有重要意义。

3 结论

通过以上试验、检测、分析和讨论,得出以下结论:①以钾砂页岩为主体原料生产高性能釉面发泡陶瓷砖是可行的,一定量钠长石的加入可以降低烧成温度,一定量膨润土的加入可以提高坯体强度,但是坯体强度过高不利于发泡。②以钾长石和锆白熔块为主体原料的底釉体系,遮盖能力强,始熔温度高,可以避免始熔点低造成鼓包缺陷。③以霞石和透明微晶熔块为主体原料的保护釉体系,不仅透光性强而且硬度高,对喷墨打印花釉起到保护作用。