基于模糊PID的开式径向变量柱塞泵控油压机系统特性实验研究*

2023-10-26侯雪坤褚泽斐陈文婷巴凯先

侯雪坤,褚泽斐*,刘 岩,陈文婷,巴凯先

(1.河北中医学院 中西医结合学院,河北 石家庄 050100;2.燕山大学 机械工程学院,河北 秦皇岛 066004)

0 引 言

锻造技术工艺水平的发展是标志我国向着制造业强国迈进的关键一环。因此,油压机的制备在重型机械中占据着不可替代的地位[1]。

传统的大型油压机传动系统效率和控制精度较低,这些问题亟待解决。在节能降耗、低碳环保的理念下,针对高精度泵控技术与高性能油压机控制系统的融合问题,目前已经得到了业界的广泛关注[2]。

郑洪波等人[3]在保留普通油压机电磁换向系统、快速缸系统、充液系统的前提下,将交流永磁同步伺服电机搭配定量泵作为节能型油压机的动力源,并分析了其冲压工艺能耗,结果表明,节能型直驱泵控伺服油压机与传统油压机相比可节能20%以上;但是以上研究未对油压机的快锻系统特性开展研究。王波等人[4]提出了采用2台变转速开式泵独立控制差动缸两腔,设计了双泵协同控制的总压力策略,提高了系统的刚度和稳定性;但以上研究中存在着液压缸高背压造成的电机制动能耗大的问题。许文斌等人[5]提出了一种自适应Backstepping控制策略,并将其应用于油压机系统,结果表明,自适应Backstepping控制策略能使系统的位置追踪误差保持在±0.05 mm,并且提高了泵控非对称缸系统的位置跟随精度,增强了系统的鲁棒性;但以上控制策略应用在高阶系统时,控制策略参数的计算过于复杂,目前该问题尚未得到良好解决。伍乘星等人[6]对正弦泵内部变量机构以及泵控油压机液压系统进行了建模,并采用仿真的方法,具体分析了空载、镦粗、常锻和快锻4种工况下的系统动态特性;以上研究中采用了闭式泵控油压机系统,由于差动杠两腔的流量不匹配问题,限制了油压机系统的刚性和稳定性的提升。孔祥东等人[7-9]提出了开式泵控系统,利用开式独立泵控技术,完全消除了系统溢流现象,且通过泵-马达的工况切换,进行了能量的回收,在此基础上研究了普通PID控制策略下油压机的系统特性和节能特性。

针对系统强非线性、精确参数难以获得等问题[10],笔者对开式径向变量柱塞泵控油压机系统进行数学建模,并采用模糊PID控制策略,利用AMESim搭建液压系统的模型,利用Simulink对模糊PID控制器进行设计及联合仿真[11];最后,通过实验来验证不同工况下带载快锻系统的正弦响应特性。

1 开式变量泵控油压机系统建模

1.1 数字控制增强型径向柱塞泵数学模型

针对0.6 MN泵控油压机的液压系统,笔者选用数字控制增强型径向柱塞泵(选自MOOG公司的RKP系列)作为其主要动力元件。

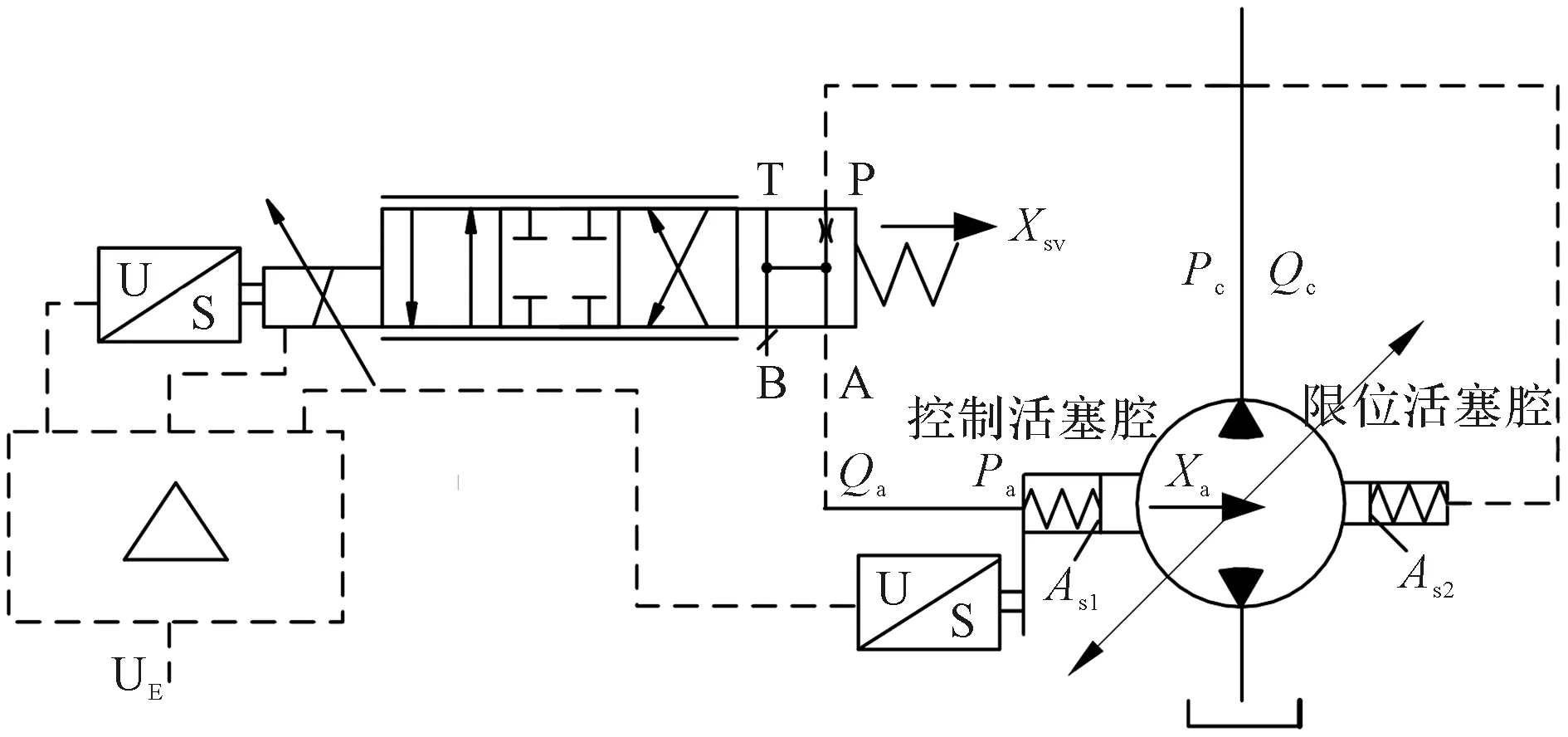

RKP内部变量机构原理图如图1所示。

图1 RKP内部变量机构原理图

伺服放大器的输出电流为:

i=KaΔU=Ka(Ur-KxXs)

(1)

式中:Ka为放大器增益,A/V;Ur为伺服阀指令电压信号,V;Kx为偏心摆位置增益,V/m;Xs为偏心摆偏心距,m。

伺服液压缸流量连续性方程为:

(2)

式中:Ks为电液伺服阀增益,A/V;Ts为电液伺服阀时间常数。

伺服液压缸流量连续性方程为:

Qs=AssXs

(3)

式中:As为伺服油缸面积,m2。

比例径向柱塞泵排量为:

Dp=KpXs

(4)

式中:Kp为变量泵的排量梯度。

在系统中,由于所使用的径向变量柱塞泵具有很强的自吸能力,其可以直接由油箱供油,所以可认为吸油口的压力为0。

则变量泵的流量方程为:

qp=Dpωp-(Cip+Cep)ph

(5)

式中:ph为变量泵口的压力,MPa;Cep为变量泵的外泄漏系数,m3/Pa·s;Cip为变量泵的内泄漏系数,m3/Pa·s;ωp为变量泵的转速,r/min。

将式(5)经过拉普拉斯变换[12],可得流量方程为:

Qp=KpqXs-Ctpph

(6)

式中:Kpq为径向变量柱塞泵流量增益,Kpq=Kpωp;n为电机转速,r/min;Ctp为变量泵的总泄漏系数,Ctp=Cip+Cep。

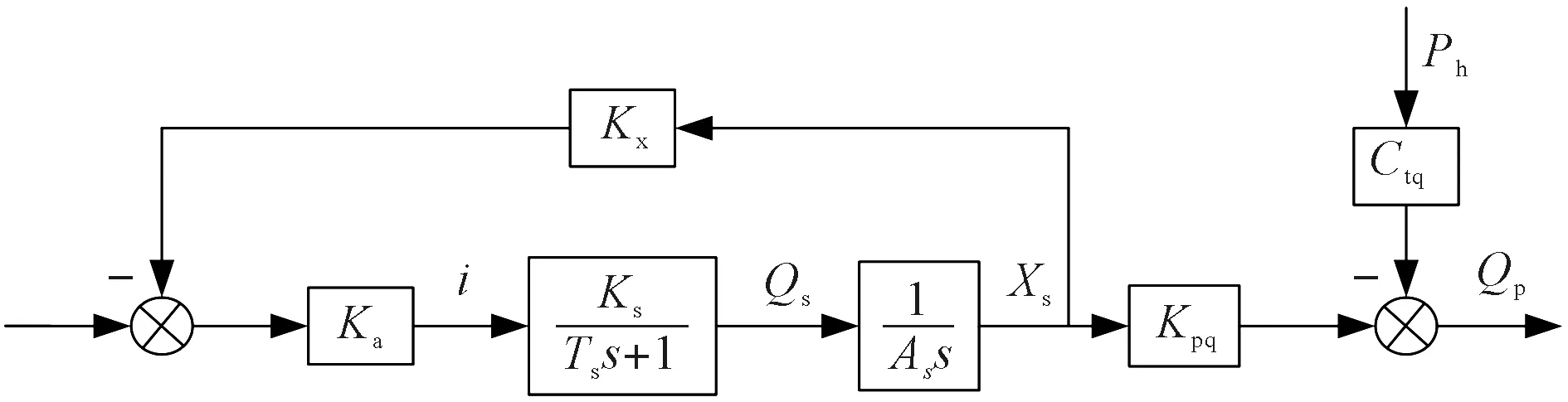

忽略泵内部伺服液压缸的摩擦和磨损,笔者将其简化为积分环节,对式(1)~式(6)进行整理简化,得到RKP伺服控制框图,如图2所示。

图2 RKP伺服控制框图

1.2 开式泵控非对称缸系统数学模型

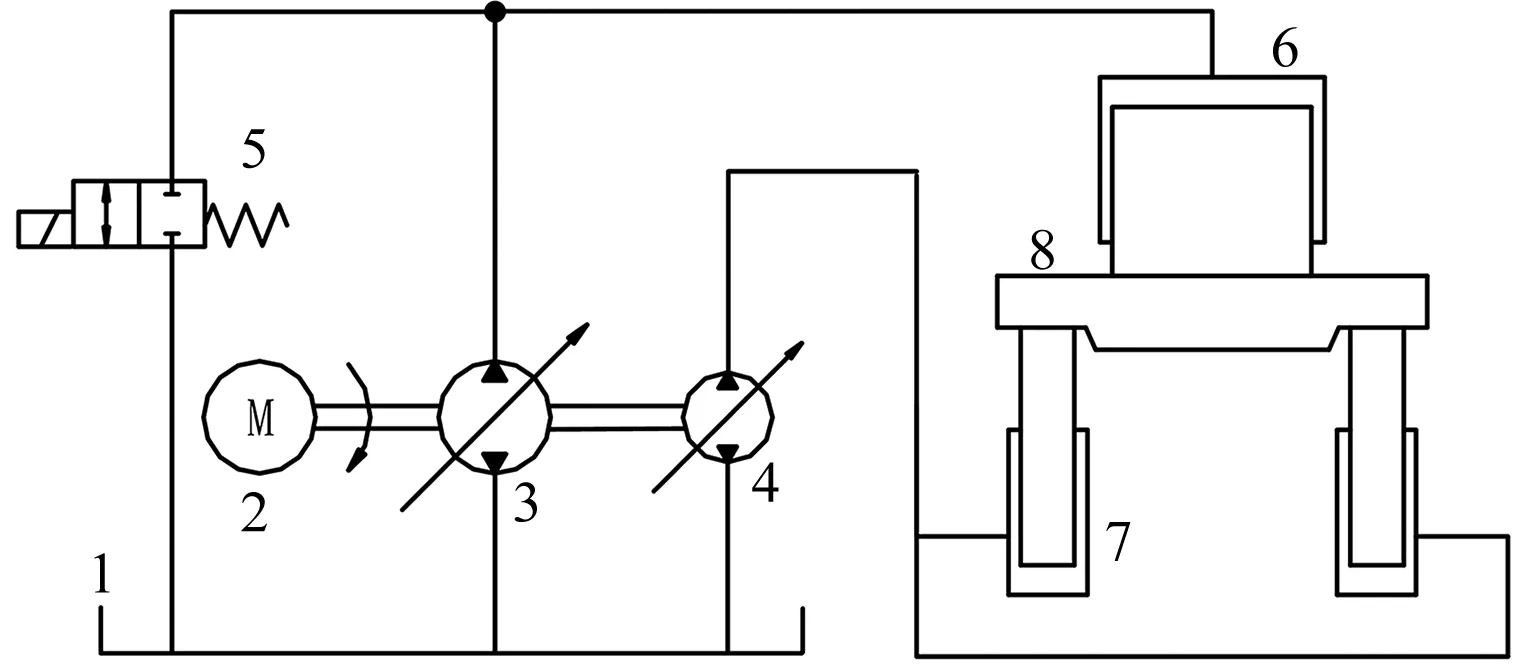

0.6 MN开式泵控油压机系统采用2台双向变量泵独立控制油压机的主缸和回程缸。

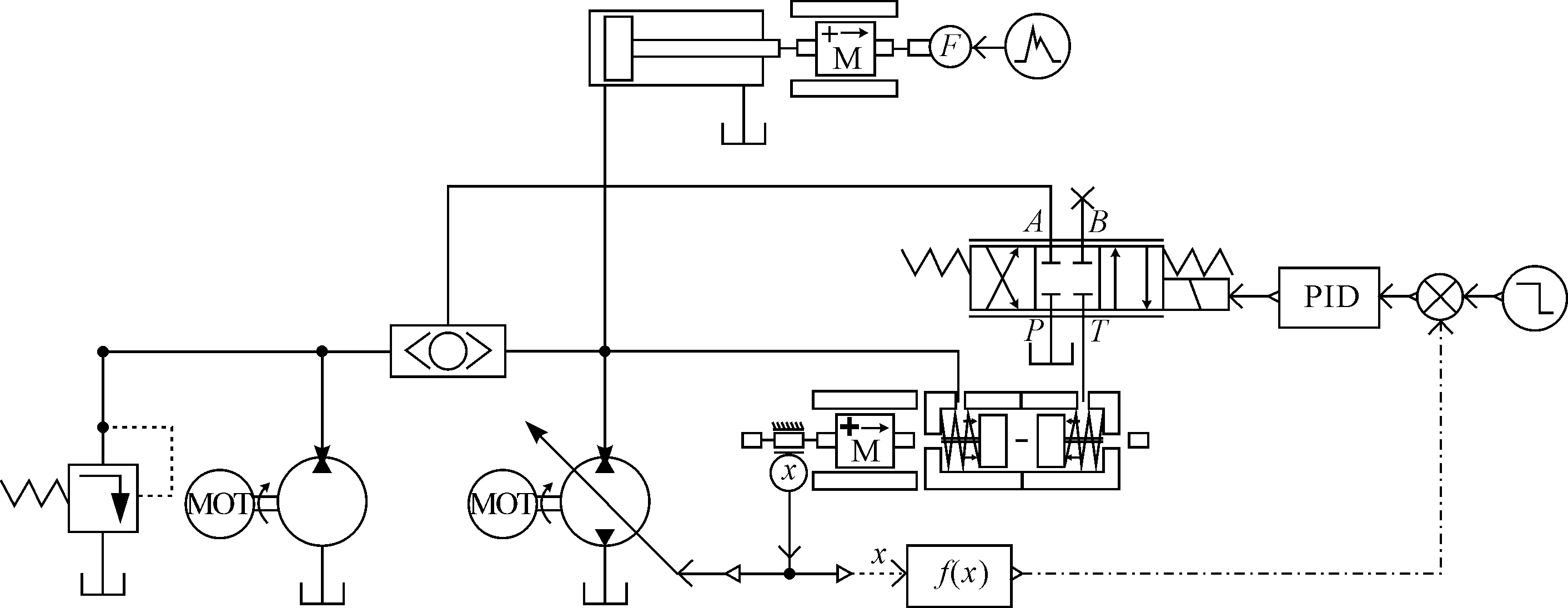

开式径向变量柱塞泵控油压机系统原理简图如图3所示。

图3 开式径向变量柱塞泵控油压机系统原理简图

1)活动横梁向下运动

主缸泵(泵工况)的流量方程为:

qp1=Dp1ωp1-(Cip1+Cep1)p1

(7)

根据马达流量方程,可得回程泵(马达工况)的流量方程为:

qp2=Dp2ωp2-(Cip2+Cep2)p2

(8)

式(7)和式(8)经过拉普拉斯变换可得流量方程为:

Qp1=Kpq1Xs1-Ctp1p1

(9)

Qp2=Kpq2Xs2-Ctp2p2

(10)

式中:Dp1,Dp2为主缸泵、回程泵的排量,ml/r;p1,p2为主缸泵、回程泵的输出压力,MPa;Cep1,Cep2为主缸泵、回程泵的外泄漏系数,m3/Pa·s;Cip1,Cip2为主缸泵、回程泵的内泄漏系数,m3/Pa·s;ωp为泵的转速,r/min。

在此,笔者假定:不考虑管路动态,且不计系统中连接管路的压力损失,主缸泵与主缸的流量、回程缸和回程泵的流量均视为两两相等[13],则可得到主缸的流量连续方程为:

(11)

回程缸的流量连续方程为:

(12)

经过拉氏变换得:

(13)

(14)

式中:βe为有效体积弹性模量;A1,A2为主缸、回程缸的有效面积,m2;V1,V2为主缸、回程缸的容积,包括控制腔初始容积和与之相连的管路容积,m3;Vc1,Vc2为主缸、回程缸的初始容积,m3;Cec1,Cec2为主缸、回程缸的外泄漏系数,m3/Pa·s。

液压缸的输出力和负载力的平衡方程为:

(15)

经过拉氏变换得:

P1A1-P2A2=Mts2Y+BpsY+KY+FL

(19)

式中:mt为偏心摆及柱塞等定子组件质量,kg;Bp为黏性阻尼系数,N·m·s/rad;K为负载的弹簧刚度,N/m;FL为柱塞受到的外负载力,N。

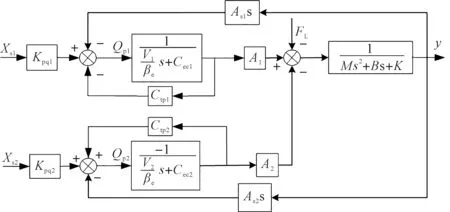

整理式(7)~式(16),可得到开式泵控油压机系统的传递函数。

活动横梁向下运动系统框图如图4所示。

图4 活动横梁向下运动系统框图

(17)

其中:C1=Cec1+Ctp1,C2=Cep2-Cec2。

(18)

式中:ωh为液压固有频率,rad/s;ζh为液压阻尼比。

其中:

2)活动横梁向上运动

与向下运动时的分析类似,式(17)可简化成:

(19)

3)开式径控油压机系统的数学模型

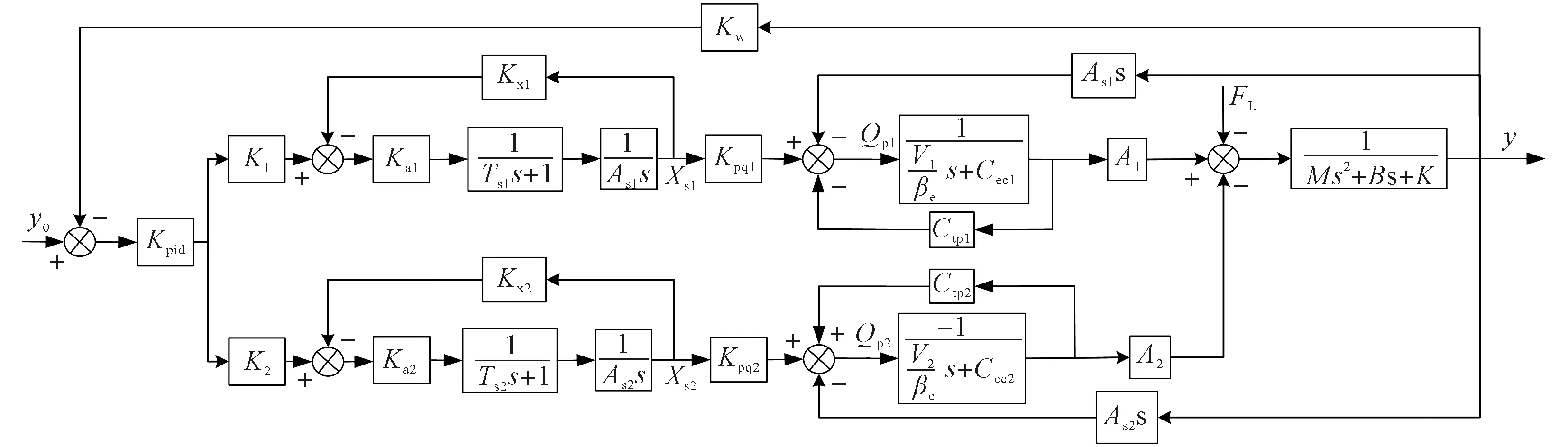

根据式(18)和式(19),可得开式径向变量柱塞泵控油压机系统框图,如图5所示。

图5 开式径向变量柱塞泵控油压机系统框图

2 AMESim-Simulink系统联合仿真

笔者在AMESim中搭建了RKP仿真模型、开式泵控油压机液压系统模型,在Simulink中搭建了模糊PID控制器;将AMESim模型作为S函数,输入到Simulink中,并通过模糊控制器生成信号,对AMESim仿真模型进行控制,即可完成系统的联合仿真[14]。

2.1 RKP的AMESim仿真模块

通过对RKP原理的分析,笔者搭建了RKP的AMESim仿真模型,如图6所示。

图6 RKP的AMESim仿真模型

模型的主要参数以MOOG公司的RKP说明书为准。因无法直接测量其中部分内部变量机构参数,以经验法和文献查阅法为参考。

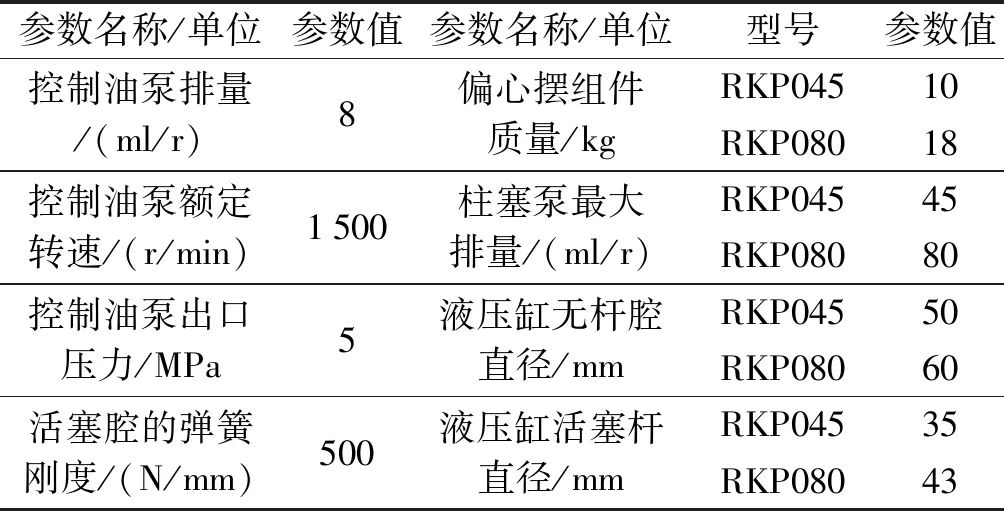

RKP045/RKP080主要参数如表1所示。

表1 RKP045/ RKP080主要参数

2.2 模糊控制器的设计

因其不依赖整体系统的精确模型,自适应模糊控制在获得优良的控制特性的同时,还具有较好的容错性和较强的鲁棒性。其核心在于对模糊PID控制器的设计[15-18]。

笔者综合考虑了活动横梁竖直方向的位移和速度,选用了一个双输入三输出的二维模糊控制器[19-21]。在模糊控制计算中,输入活动横梁的位移与目标位移偏差为e,以及竖直位移的一阶导数ec,即e的变化率;将输入和输出变量的模糊子集定义为:PB(正大)、PM(正中)、PS(正小)、O(零)、NS(负小)、NM(负中)、NB(负大),隶属函数选择三角形分布[22];输入端偏差e和偏差变化率的对应论域分别为[-1,1],[-0.03,0.1],输出端kp、ki、kd的论域分别为[-100,100],[-5,5],[-1,1]。

笔者综合考虑了PID参数对系统输出特性的影响和自适应整定规则,建立了合理的模糊PID模糊控制规则[23-24]。

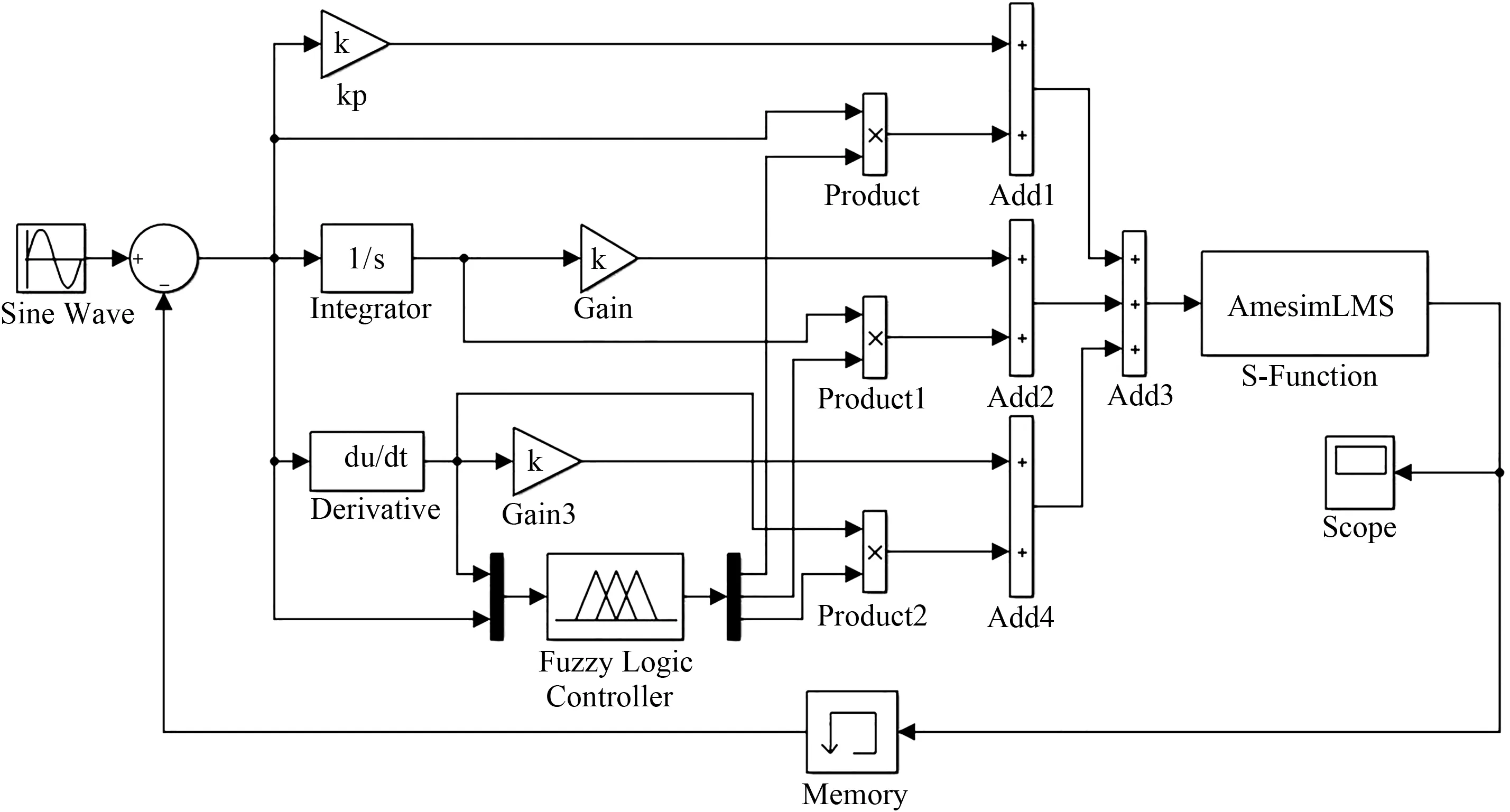

模糊PID控制的Simulink模型如图7所示。

图7 模糊PID控制的Simulink模型

2.3 联合仿真模型

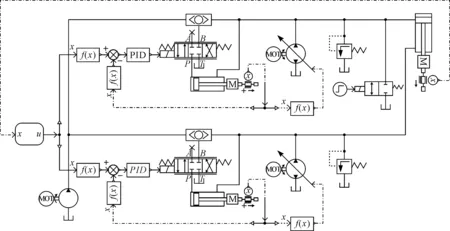

通过对原理的分析,笔者在AMESim软件中设置了交互接口,搭建了开式泵控油压机系统联合仿真模型,如图8所示。

图8 开式泵控油压机系统模型

3 实验及结果分析

3.1 实验平台

针对不同工况下,模糊PID控制开式泵控油压机系统带载快锻系统的正弦响应特性,笔者进行了实验研究。此处的实验依托0.6 MN泵控油压机实验测试平台。

油压机实验台实物图如图9所示。

图9 0.6 MN泵控油压机实验台

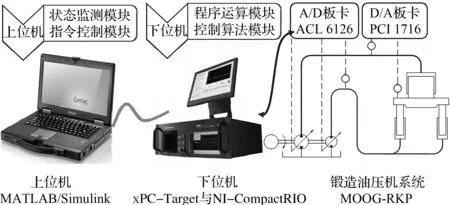

实验平台中,实时控制系统采用xPC-Target,采用MATLAB/Simulink软件实现油压机动作控制目的;数字量控制模块选用NI-Compact RIO控制器搭配LabVIEW软件。

数据采集与控制系统如图10所示。

图10 数据采集与控制系统

3.2 仿真与实验结果对比

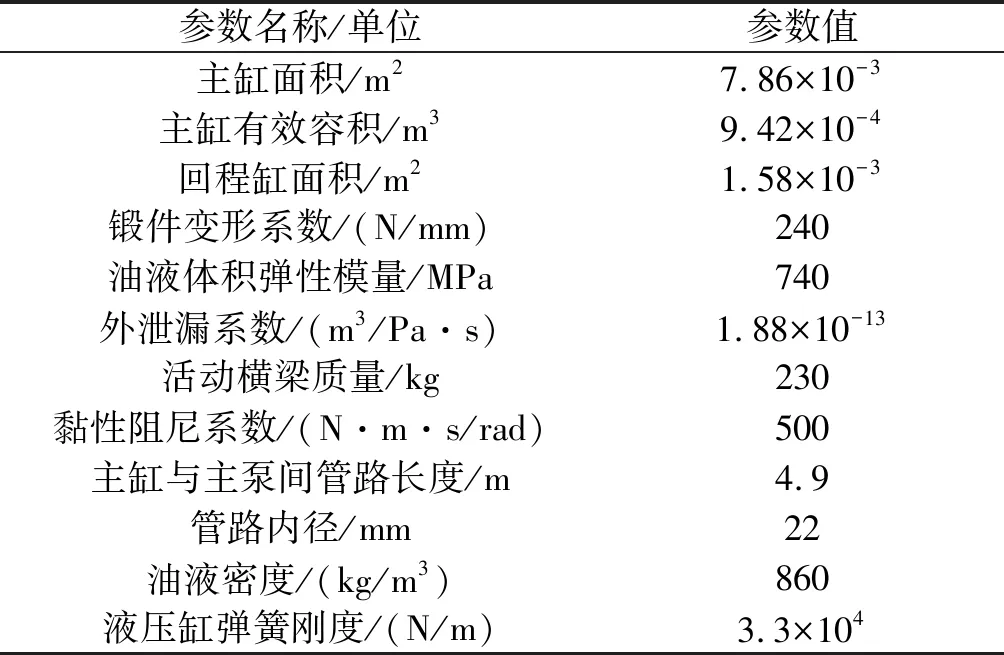

笔者采用AMEsim搭建了0.6 MN泵控油压机系统,其仿真模型的参数如表2所示。

表2 0.6 MN泵控油压机仿真参数

结合快锻工况实际要求,笔者根据2种工况分别进行分析。

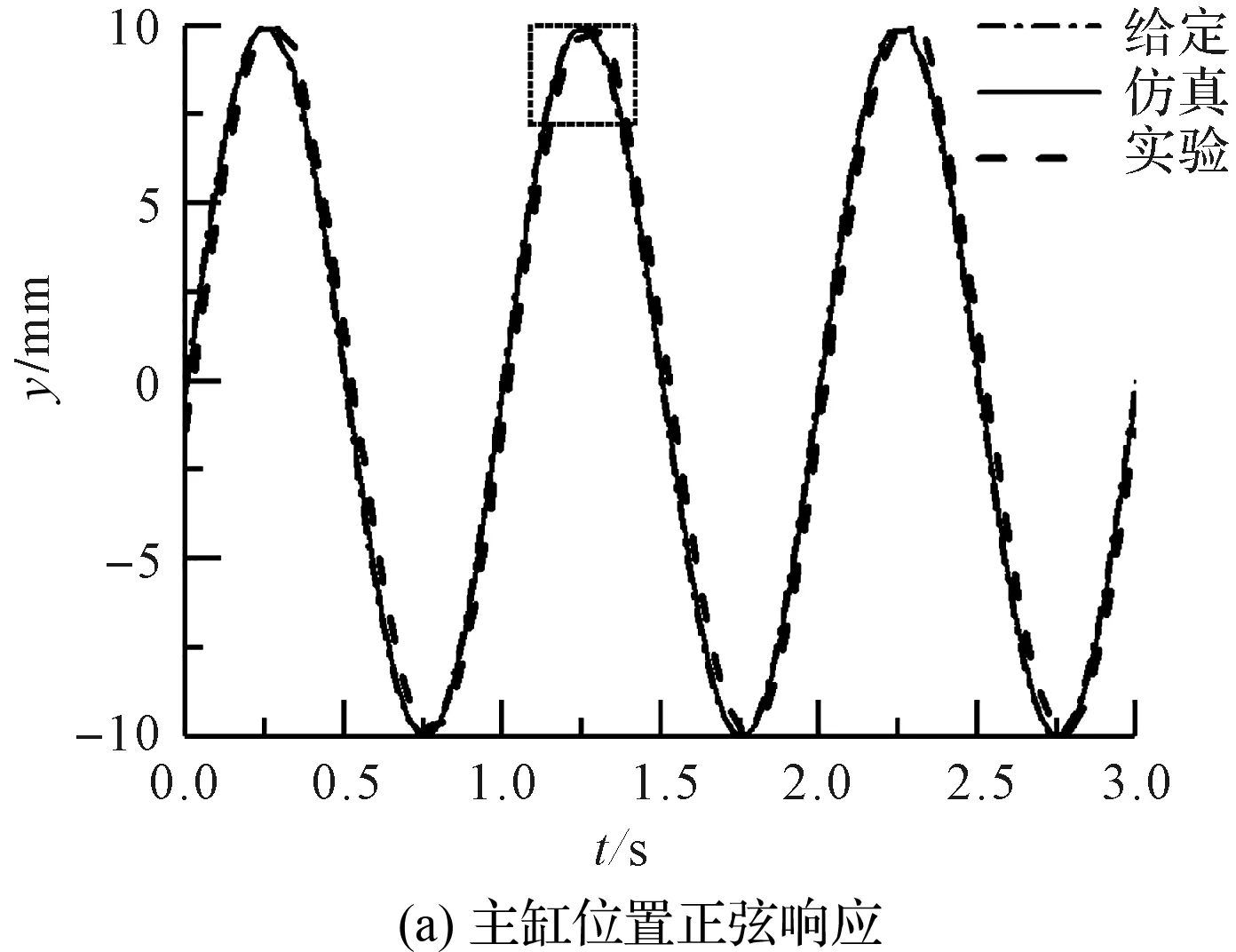

工况1。给定的期望位置信号为正弦信号,锻造频率为1 Hz,行程为20 mm,负载为1.2×105N,仿真结果与实验结果的对比图,如图11所示。

图11 快锻频率1 Hz行程20 mm时仿真和实验对比图

由图11可得:锻造频率为1 Hz,行程为20 mm,负载为1.2×105N的快锻工况下,主缸位置正弦响应特性良好,运行平稳。下行阶段,回程缸压力平滑下降,接触锻件时,主缸压力增大且响应迅速,接触锻件瞬间有些许波动,位置误差为0.378 mm,满足了带载油压机系统的精度要求;上行阶段,回程缸压力快速提升,主缸压力在活动横梁转向时稍有抖动,实验与仿真结果一致。

工况2。给定的期望位置信号为正弦信号,锻造频率为0.5 Hz,行程为40 mm,负载为2.0×105N,仿真与实验结果对比图如图12所示。

图12 快锻频率0.5 Hz行程40 mm时仿真和实验对比图

由图12可得:锻造频率为0.5 Hz,行程为40 mm,负载为2.0×105N的快锻工况下,油压机系统运行平稳,响应迅速,位置误差为0.394 mm,满足了带载油压机系统的精度要求;在活动横梁换向时,相较低负载时波动较大,主要原因是负载越大,换向时主缸的压力冲击也会增大,实验结果与仿真结果一致。

对比图11和图12可得:在应用模糊PID控制器的开式泵控油压机系统的快锻工况下,位置控制精度均小于0.5 mm,对于不同负载下,开式泵控油压机快锻控制系统具有较强的鲁棒性以及良好的带载特性。

4 结束语

为了提高开式径向变量柱塞泵控油压机系统的位置精度,笔者设计了自适应模糊PID控制策略,对开式径向变量柱塞泵控油压机系统进行了理论和仿真分析,并通过实验验证了仿真模型和控制策略的有效性。

研究结果表明:

1)以开式径向变量柱塞泵控油压机系统为研究对象,分析了动力元件RKP和系统整体的基本原理,并建立了系统的传递函数;

2)通过AMESim-Simulink联合仿真,分别搭建了泵控压机的系统模型和模糊PID控制器,分别对2种工况下的系统带载快锻控制特性展开了仿真研究;

3)仿真和实验结果对比表明,模糊PID控制策略下,位移误差均小于0.5 mm,改善了油压机系统快锻响应特性,实验结果与仿真一致,验证了开式径向变量柱塞泵控油压机联合仿真模型的正确性和控制器的有效性。

此外,笔者设计的模糊PID控制策略虽能满足开式径向变量柱塞泵控油压机的快锻控制系统特性要求,但长管路效应、液压缸泄露等因素对控制精度的影响也不容忽略,这也是笔者下一阶段的研究重点。