轮边主减速器二级齿轮组齿轮的啮合优化分析*

2023-10-26初晓孟封金龙杨孝堃

初晓孟,封金龙,曾 红,杨孝堃,2

(1.辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001;2.辽宁华兴机电有限公司,辽宁 锦州 121002)

0 引 言

高传动比、低占用空间一直是减速器研究的关键。针对车辆动力系统,减速器可以起到降低速度、增加扭矩等作用。因具有这些特点,减速器被广泛应用在救援、越野车辆的传动系统中。

但高传动比带来的大扭矩,更容易使齿轮受损,甚至发生断齿现象。故如何对减速器进行设计、优化,使其在满足使用条件下增加使用寿命,提高其使用的年限,依旧是十分重要的研究方向。

葛紫璇等人[1]以某齿轮箱为研究对象,采用静力学仿真的方法,分析了齿轮的受载情况;但是静力学分析无法对需要考虑惯性的轮系结构做出精确的分析。程雪利等人[2]以销轨轮齿根部弯曲应力最小为目标,使用仿真软件对销轨轮齿进行了仿真分析,获得了销轨轮最佳齿廓形状和齿形参数;但其并未对获得最优解的轮系进行受力分析。DONGUK L等人[3]基于小轮和齿轮的齿根弯曲疲劳寿命相等,提出了一种以接触应力最小为目标的参数优化新方法。胡云等人[4]以最小传动误差波动作为优化参数,使用仿真软件对传动齿轮进行了微观优化,优化后明显地改善了偏载问题;但是该研究并未对传动齿轮进行宏观优化。沈浩等人[5]以某水泥搅拌车的二级行星齿轮减速器为研究对象,通过齿向修形,提高了行星轮系的传动性能,延长了轮系的使用寿命。AZEK H A等人[6]采用差分进化算法,对圆柱渐开线直齿和斜齿轮的变位系数的最优选择值进行了描述和分析。皮云云等人[7]以单级斜齿圆柱齿轮减速器轮齿强度可靠度为约束条件,以减速器体积为优化目标函数,用MATLAB优化工具箱求出了其最优解。徐元等人[8]在二级斜齿圆柱齿轮减速器的静态优化设计中,引入了齿轮强度可靠性约束条件,并运用相关数学理论和优化设计方法,建立了二级斜齿圆柱齿轮减速器的可靠性优化设计数学模型。王朝兵等人[9]采用集中参数法,建立了齿轮传动系统的平移-扭转耦合动力学分析模型,并利用该模型,对主要齿轮传动系统的传动部件进行了优化分析。WANG Ya-qin等人[11]在减速器的设计中,选用了新材料,并采用了新的成型技术,提高了齿轮传动的精度,降低了齿轮传动的噪声和振动。胡波等人[12]以二级圆柱斜齿轮减速器为研究对象,以最小中心距为初目标函数,建立了约束条件,并通过优化分析,使减速器体积降低了27.8%。周迎春等人[13]以某款减速器总成为研究对象,进行了齿轮轮辐的结构分析、设计计算及其噪声的对比试验研究。查建平等人[14]基于主减速器噪声分析、控制及试验技术,提出了该领域的一些研究方向,为主减速器噪声源控制技术的发展提供了思路。曾利等人[15]以共轴反转直升机的主减速器为对象,提出了一种基于图论的主减速器构型设计方法,在保证齿轮总质量最小的情况下,得到了一种主减速器的设计方案。丁国龙等人[16]利用拉格朗日乘数法,求解出了工件直线度误差的条件极值,并推导出了误差计算公式,给出了车床轴心距的合理取值范围,最后基于插齿机蜗杆轴的加工实例,验证了上述理论的合理性。WU Peng等人[17]以变速器的换挡性能为最终优化目标,使用多目标优化算法,对自动手动变速箱(AMT)进行了优化,结果证明,该优化算法在提升减速器实用性方面具有较好的性能。MURANT DOETERLER等人[18]使用灰狼优化器(grey wolf optimizer,GWO),解决了最小重量的齿轮优化问题,证明了使用GWO可以设计出质量更轻的齿轮。

以上学者大多数使用静力学分析与遗传算法相结合的方式对减速器进行设计、优化。而对于在传动中承受大扭矩的轮边减速器,还需要考虑到因加速度引起的惯性力[19-21]。

故笔者使用瞬态动力学,对设计模型进行仿真分析,选用蒙特卡洛优化算法,以宏观、微观2种优化方式对齿轮进行优化处理;选取齿轮法面模数、压力角、螺旋角作为宏观优化的设计变量;选取齿向修行、线性修行的主要参数为微观优化设计变量;最后,使用所得优化数据进行建模,并对其进行仿真分析。

1 轮边主减速器建模

一体化设计的好处在于可以更好地节省空间,提高底盘空间利用率,针对复杂路况,使得救援车获得更好的通过性。

该轮边主减速器齿轮组采用斜齿圆柱齿轮,各级齿轮组压力角、螺旋角为20°,材料选用20CrMnTi。

主减速器主要参数如表1所示。

笔者按照所给参数对轮边主减速器进行三维建模,如图1所示。

2 减速器瞬态动力学分析

鉴于静力学分析只考虑齿轮平衡外载荷后的结果,而轮边主减速器随着电机的高速转动,会产生持续的振动;除了平衡外载荷,还需要平衡因加速度引起的惯性力。故笔者选用瞬态动力学对轮边主减速器进行分析。

按照设计要求,当电机通过减速器减速增扭后,输出峰值扭矩值应达到1 900 N·m以上。

经过计算,在使用峰值工况时,二级从动轮输出扭矩值可达1 909.86 N·m,满足设计要求,即:

(1)

(2)

式中:r0.01为可靠度99%的齿轮强度;μs为可靠度59%的齿轮平均应力;KN为齿轮使用期限寿命系数;σHlim为失效概率1%的齿轮材料接触疲劳强度极限,N/mm2;ZE为齿轮弹性影响系数;ZH为节点啮合系数;ZU为齿数比系数;K为齿轮载荷系数;b,d1为齿轮宽度和小齿轮分度圆直径;Ft为齿轮圆周力。

笔者对各级齿轮组进行理论强度校核,以安全系数作为评判标准,计算结果如表2所示。

表2 减速器齿轮组安全系数值

通过理论校核可知:二级主动轮齿面接触安全系数为0.979 5。其相对于安全系数评判值仅小了0.029 5。笔者考虑使用算法进行优化,使其满足使用要求。

齿轮峰值工况具体参数如表3所示。

表3 齿轮峰值工况具体参数

笔者对二级齿轮组进行瞬态动力学仿真分析,得到了二级齿轮组的最大接触应力图,如图2所示。

图2 二级齿轮组最大接触应力图

由图2分析结果可知:二级主动轮最大接触应力最大值约为949.6 MPa,20CrMnTi屈服强度为835 MPa,其高于最大屈服强度,不满足使用要求。因此,需要对其进行算法优化设计,使其满足使用要求。

3 齿轮优化

3.1 蒙特卡洛算法优化

所谓齿轮的蒙特卡洛算法优化即是对齿轮组进行宏观优化,即是在不改变齿轮副中心距以及轴向尺寸的前提下,通过调整齿轮模数、压力角、螺旋角、齿数等宏观参数,以此来满足齿轮的强度以及寿命的使用要求。

蒙特卡罗优化算法的基本思想[10]是:为了解决一个问题,首先,建立一个概率模型或随机过程,使其参数或数值特征等于问题的解;然后,通过观察模型或过程的样本测试,以此来计算这些参数或数值特征,利用大量随机样本,进而得到近似最优解。

笔者以二级齿轮组法面模数、压力角、螺旋角作为基本变量,以安全系数作为优化目的,设定优化步数为500个(即随机样本数量为500),进行优化分析。

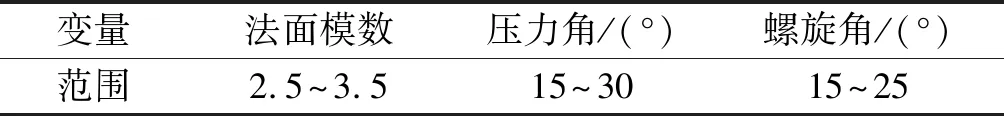

蒙特卡洛优化变量取值范围如表4所示。

表4 蒙特卡洛优化变量范围

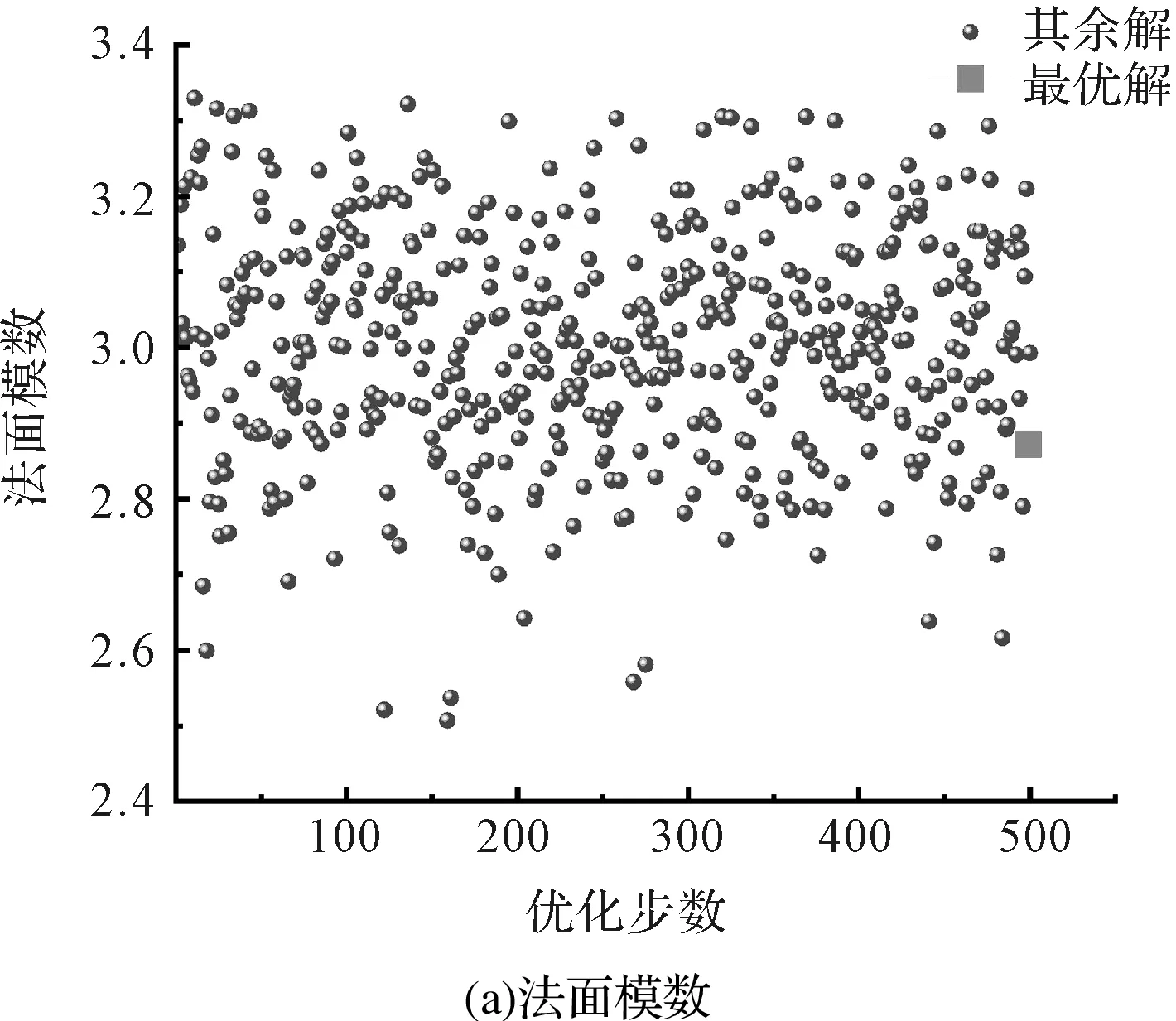

笔者利用优化过程中得到的各法面模数、压力角、螺旋角各参数,进行收敛优化,得到蒙特卡洛优化算法结果,如图3所示。

图3 蒙特卡洛优化算法结果

优化后二级齿轮组具体参数如表5所示。

表5 算法优化后齿轮组具体参数值

从表5可以看到:优化前后齿轮组速比保持不变,法向压力角及法向模数数值降低,螺旋角增大。笔者根据齿轮啮合原理进行安全系数计算,其值为1.06。

由齿轮啮合原理可知,降低齿轮的法向模数、压力角,增大螺旋角度数,可以增大齿轮重合度,提高系统传动的平稳性及齿轮的接触疲劳强度。

笔者现对优化后二级齿轮组重新进行三维建模仿真分析,以验证算法优化后的可靠性。

二级主动轮动态接触载荷、线性动态传动误差优化前后对比图,如图4所示。

图4 二级主动轮端面载荷

经过宏观优化后,得到了二级齿轮组最大接触应力值,如图5所示。

图5 算法优化后二级齿轮组最大接触应力

优化前后齿面接触印痕对比结果,即齿面的接触印痕图像,如图6所示。

图6 优化前后齿面接触印痕图像

由图4可知:优化后,小齿轮最大齿面的动态接触载荷明显减小。

由图5和图6可以看出:相对于优化前的接触应力云图,经过宏观优化后,二级齿轮组接触应力的应力集中现象得到了十分明显的改善;齿轮组最大接触应力降为815 MPa,相比于优化前,最大接触应力值降低了28.94%。

3.2 微观优化

微观优化即是在不改变齿轮具体参数的情况下,对齿面进行微米量级的优化处理。

笔者使用蒙特卡洛优化算法,对齿向及齿廓进行综合优化,以降低二级齿轮组的线性传动误差及线性传动误差值波动,同时最大限度地提高齿轮的承载能力。

微观优化后各齿轮微观参数如表6所示。

表6 微观优化参数

接下来,笔者以线性传动误差、齿面接触应力、端面载荷为标准,对综合优化结果进行评判。

优化前后,二级主动轮线性传动误差如图7所示。

图7 二级主动轮线性传动误差图

由图7可知:优化前齿轮传动误差为1.43 μm,经过宏观优化后,线性传动误差降低到0.978 μm;经过微观优化,齿轮线性传动误差降低到0.580 9 μm,线性误差降低的同时,齿轮沿啮合线位移值也在增大,齿轮重合度随着优化的进行而不断增加。

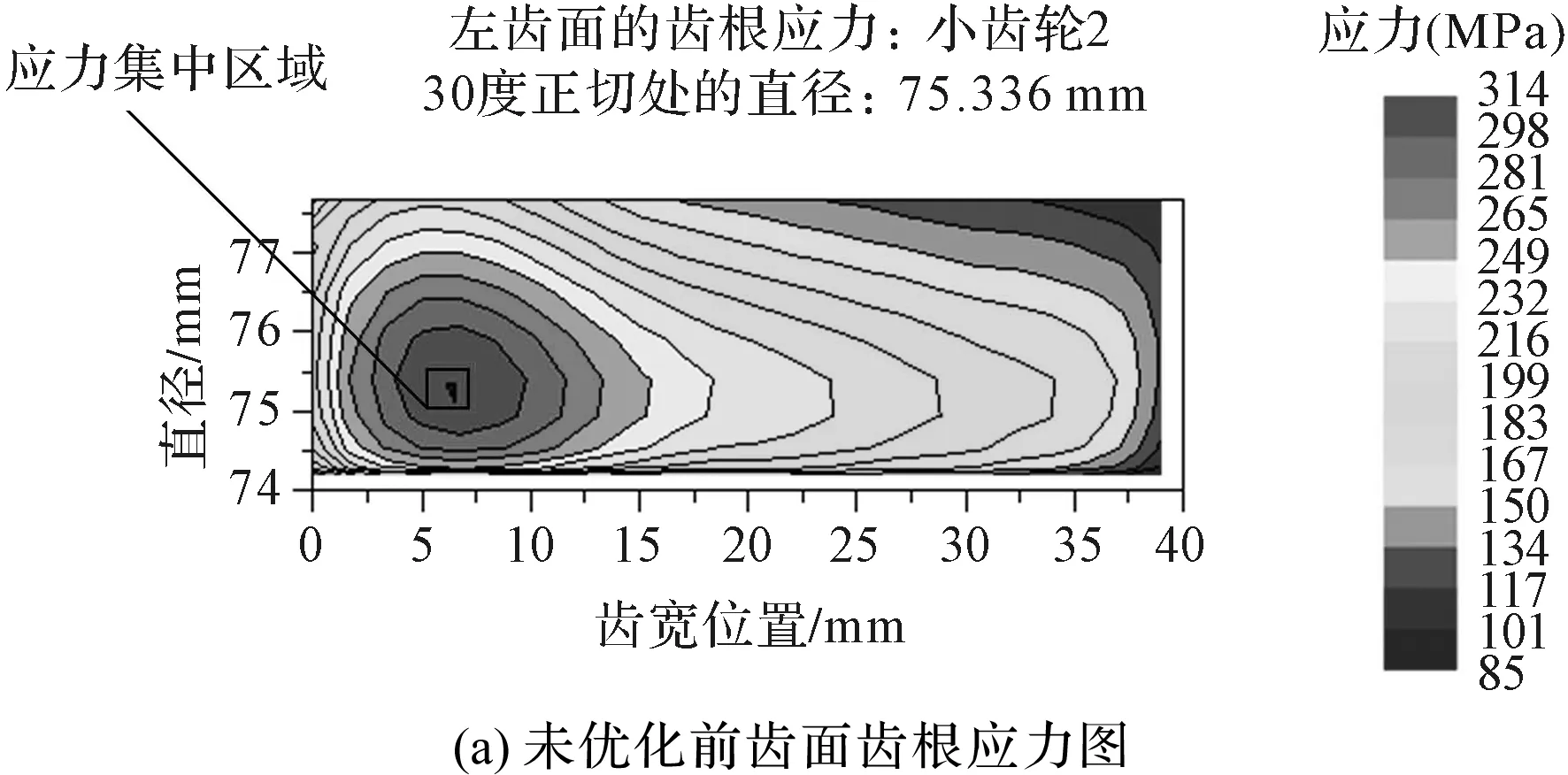

优化前后,二级主动轮齿面齿根最大应力如图8所示。

图8 二级主动轮齿面齿根最大应力图

由图8可知:经过微观优化后,左、右齿面应力集中现象明显改善,左、右齿面最大齿根应力值分别降低为269 MPa、170.5 MPa,应力集中点消失,应力波动更加规律;左、右齿面最大齿根应力分别降低了约14.33%、17.52%。

优化前后,二级主动轮齿轮端面载荷和分配系数如图9所示。

图9 二级主动轮齿轮端面载荷优化

以接触强度的齿间分配载荷系数和弯曲强度齿间载荷分配系数为标准,笔者分别计算齿轮端面的载荷值。

由图9可以发现:在经过优化后,齿轮组端面载荷波动明显降低,齿面各接触载荷值皆低于优化之前的接触应力值。

经过整体优化后,齿轮线性传动误差降低了约75.14%,齿根处最大应力值降低了约14.3%;最大接触应力由之前的1 146 MPa降低到815 MPa。

经过算法优化后,齿轮最大应力的分析结果如图10所示。

图10 二级小齿轮最大主应力

由图10可以看出:在施加峰值扭矩时,二级齿轮组获得的最大主应力值约为206.7 MPa,完全符合使用要求。

虽然试验验证是科学研究的一个重要手段,但在某些情况下,进行试验验证的难度较大。对于齿轮微米级别优化而言,试验验证难度较大。首先,齿轮微米级别的优化需要高精度的仪器和设备,这些设备通常非常昂贵,而现有的设备又无法进行高精度测试;其次,齿轮微米级别的优化需要对环境因素进行高度控制,例如温度、湿度、噪声等,这些因素的干扰会给实验结果带来一定的误差。

另外,齿轮微米级别的优化需要进行长时间的试验和测量,这样会导致实验周期较长,需要投入大量的时间和资源;其次,数值模拟的方法目前已经得到了广泛应用,并且仍在不断地改进和完善中,可以在一定程度上替代实验验证,尤其是在无法进行实验的情况下,通过对已有的实验数据进行模拟验证,可以验证数值模拟的准确性和可靠性,从而增强研究结果的可信度。

综上所述,对于齿轮微米级别优化而言,在实验成本高、实验条件难以控制、实验时间长等情况下,可以通过数值模拟等方法进行研究,以期得到可靠的研究结论。

以上通过理论计算校核与仿真软件的校核验证,证明了笔者提出的轮边主减速器设计方案是可行的。

4 减速器实物制作及测试验证

根据以上设计方案,笔者对所提出的轮边主减速器进行了实物加工。

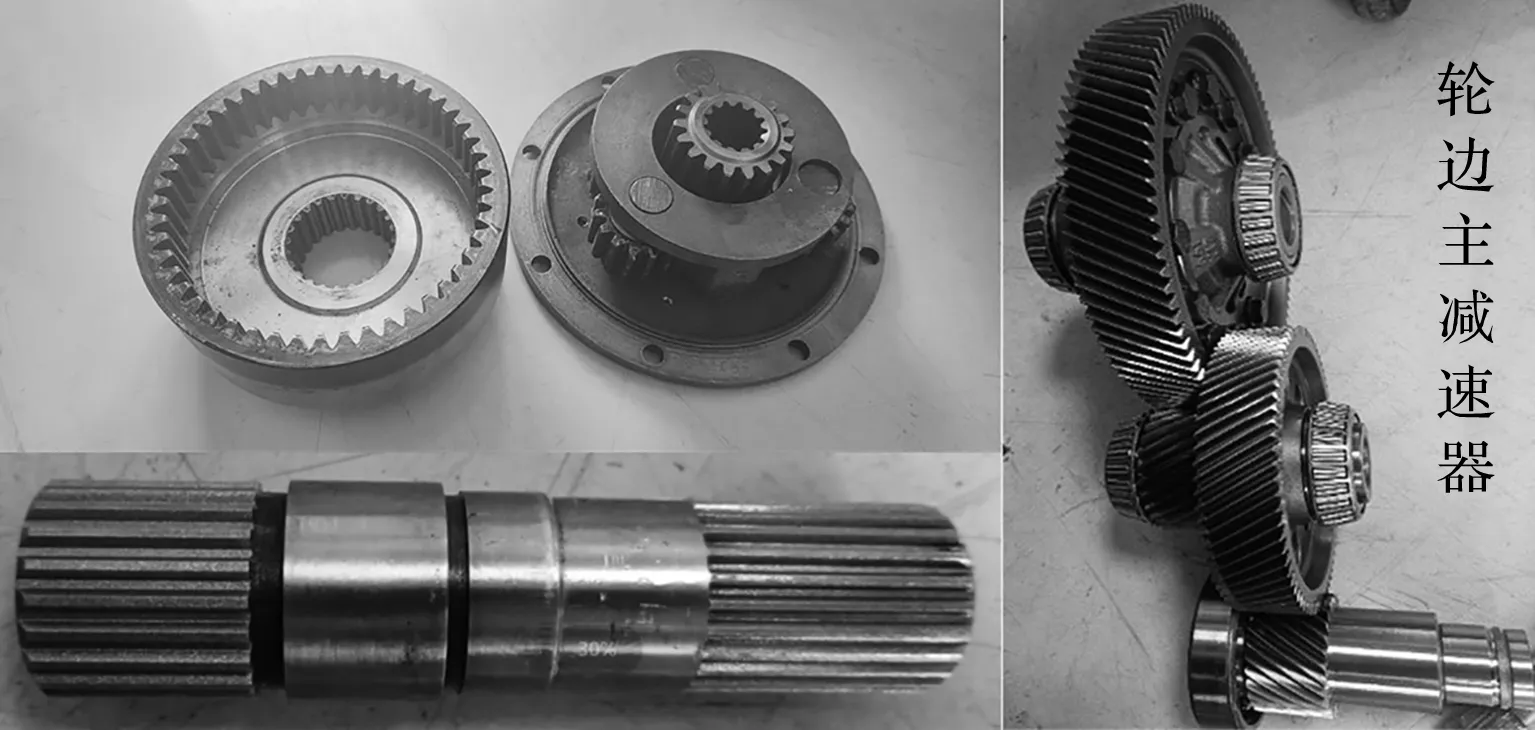

轮边主减速器实物图如图11所示。

图11 轮边主减速器实物图

笔者在试验台上对该轮边主减速器进行了测试。通过试验台测试,测得了其最大扭矩值为1 910.73 N·m,而此时测得实际转速为199.99 r/min,在该状态下,减速器扭矩值达到1 910.73 N·m,满足设计要求,验证了减速器理论设计以及优化算法的可靠性。

笔者将该轮边主减速器进行了实际装车,并进行了相关的实际工况测试。测试结果表明,笔者所设计的轮边主减速器是可靠的。

5 结束语

针对电驱动救援车轮边减速器原主减速器二级齿轮组的强度偏弱问题,笔者对主减速器二级齿轮组齿轮进行了设计、优化分析。

笔者采用蒙特卡洛算法与宏观、微观优化相互配合使用的方法,通过仿真分析及啮合优化处理,解决了齿轮安全系数略低于评判标准安全系数值的问题,证明了使用算法优化以及宏观、微观优化方式可以使齿轮组达到使用的要求。

研究结论如下:

1)得到了宏观优化、微观优化具体参数最优解,并通过宏观优化后齿轮动态接触载荷,微观优化下齿根应力值、齿面端面载荷、线性传动误差,验证了蒙特卡洛优化算法的可靠性;

2)解决了轮边主减速器原第二级强度偏弱问题,而且在满足使用性条件下,对齿轮进行了算法优化,使其达到使用要求的标准;

3)微观优化后,相对于满足使用要求的宏观优化齿轮组,齿轮线性传动误差降低了约39.55%,齿根处最大应力值降低了约14.3%,优化了齿面接触图像、齿面接触载荷,提高了齿轮的承载能力。

在后续的工作中,笔者将继续以减速器作为主要研究对象,对减速器的啮合进行优化研究,并对减速器NVH特性进行研究。