高强铝合金搅拌摩擦焊接头疲劳起裂机理及应力比的影响研究

2023-10-25邓彩艳祝汉基刘秀国李建宏牛得田

邓彩艳,祝汉基,刘秀国,李建宏,张 涛,牛得田

高强铝合金搅拌摩擦焊接头疲劳起裂机理及应力比的影响研究

邓彩艳1, 2,祝汉基1,刘秀国1, 2,李建宏1,张 涛3,牛得田3

(1. 天津大学材料科学与工程学院,天津 300350;2. 天津市现代连接技术重点实验室,天津 300350;3. 国家高速列车技术创新中心,青岛 266111)

分别对7050-T7451铝合金母材及其搅拌摩擦焊接头进行高周疲劳试验,获得了应力比为0.1、0.3和0.5下母材与接头的S-N曲线,借助扫描电镜分析母材与接头断口区域的微观形貌,并进一步探究了粗大第2相对疲劳行为的影响.据此,Al23CuFe4、Al7Cu2Fe和Al2Mg3Zn3是首选的接头裂纹起始点,而Mg2Si是母体材料的主要断裂起始点,裂纹倾向于沿着密集的粗大第2相传播,对于较大的裂纹来说变得更加明显.根据实验观察,可以确定两种不同的裂纹形核机制分别为裂纹在粗大第2相的主体中形核和裂纹在第2相和基体的界面上出现.第1种形核机制主要出现在Mg2Si中,第2种形核机制则以Al23CuFe4、Al7Cu2Fe和Al2Mg3Zn3等白色第2相为主,又因为母材和焊缝的粗大第2相存在显著差异,所以,需要对不同相在焊缝和母材中的差异进行针对性分析,以此来确定接头与母材试样疲劳起裂机理的异同.结果表明,低应力比下,与基体连接紧密的白色第2相产生的应力集中低于母材的屈服强度,故与母材连接较弱的Mg2Si相成为母材疲劳裂纹萌生的主要位置,而焊缝中由于热机械作用使得白色第2相粗化,其完整性相对母材中的白色第2相显著降低,进而成为裂纹萌生的主要位置.随应力比增加,白色第2相产生的应力集中增加,母材和焊缝中白色第2相成为裂纹萌生位置的数量逐渐增加.

7050-T7451铝合金;搅拌摩擦焊(FSW);应力比;粗大第2相;疲劳行为

7系高强铝合金因具有密度低、强度高、抗腐蚀能力强等特点,被广泛应用于航空航天、轨道交通等领域[1].但是铝合金由于其极易被氧化、导热率大,采用普通的熔化焊要较大的热量输入且难以得到较为优质的焊接接头.搅拌摩擦焊(FSW)技术的出现解决了上述难题,使得焊接性较差的高强铝合金得以广泛应用[2-5].由于工件在实际服役过程中往往需要承受一定的非对称交变载荷,疲劳断裂成为构件失效的主要形式,因此高强铝合金及其焊接接头的疲劳性能是影响结构安全可靠的关键因素[6-8].高强度铝合金在航空、高铁等结构轻量化、节能减排方面具有不可替代性,所以对高强铝合金疲劳行为的研究实为重中之重.

高强铝合金的强化多通过第2相粒子的添加实现,但是近年研究表明,高强铝合金中的粗大第2相同样在疲劳行为中起着重要的作用.郑子樵等[9]研究了第2相粒子对2524-T34铝合金板材疲劳行为的影响,发现疲劳裂纹主要在第2相粒子以及第2相粒 子/基体界面处萌生.Payne 等[10]研究发现第2相几乎是引起疲劳开裂的唯一原因,但大多数疲劳裂纹在含Fe第2相处起裂,Mg2Si相不是有效的裂纹萌生位置.从现有情况来看,研究者大多关注的是母材的疲劳性能,而关于粗大第2相对搅拌摩擦焊接头高周疲劳行为影响的相关研究鲜有报道.

本文分别对7050-T7451铝合金母材及其搅拌摩擦焊接头试件进行不同应力比下的高周疲劳试验,通过观察疲劳断口表面与侧面的微观形貌,分析粗大第2相对母材及其接头疲劳裂纹萌生行为的影响,并对比异同.

1 试验材料及方法

试验所用材料为可热处理强化铝合金7050-T7451轧制板材,规格为12mm×1500mm×3000mm.其化学成分和机械性能如表1和表2所示.采用搅拌摩擦焊方法将两块尺寸为700mm×70mm×12mm的平板进行对接,搅拌头呈螺纹圆锥状.采用I型坡口形式,焊接方向平行于板材轧制方向,具体焊接工艺参数如表3所示.

表1 7050-T7451铝合金化学成分

Tab.1 Chemical composition of 7050-T7451 aluminum alloy %

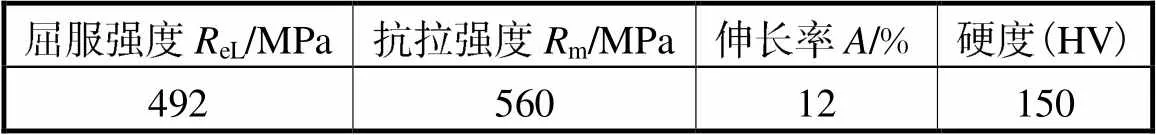

表2 7050-T7451铝合金机械性能

Tab.2 Mechanicalpropertiesof 7050-T7451 aluminum alloy

表3 搅拌摩擦焊工艺参数

Tab.3 Friction stir welding parameters

疲劳试验在GPS200高频疲劳试验机上进行,应力比()分别为0.1、0.3和0.5,对每个试样进行标记,如序号“M-1-1”代表母材在0.1应力比下的第1个疲劳试样,序号“J-3-3”代表FSW接头在0.3应力比下的第3个疲劳试样.单轴加载频率为(100±5)Hz,试验在室温环境下进行.接头试件在取样前通过腐蚀找到焊缝具体位置,并对前进侧和后退侧进行标记.然后以焊缝为中心取疲劳试件,试件形状为中间等截面圆柱状,以保证各区域处于同一应力水平.夹持端采用螺纹形式进行连接.此外,为了减少表面粗糙度对疲劳裂纹萌生的影响,在机加工时对试样表面进行抛光处理,使其表面粗糙度在a=0.1以下.若循环次数达到1×107时试件仍未断裂,则认为该应力水平达到或低于疲劳极限并手动停止试验.通过扫描电镜观察疲劳断口及试件表面疲劳裂纹扩展痕迹.

2 试验结果

2.1 7050-T7451铝合金的微观组织

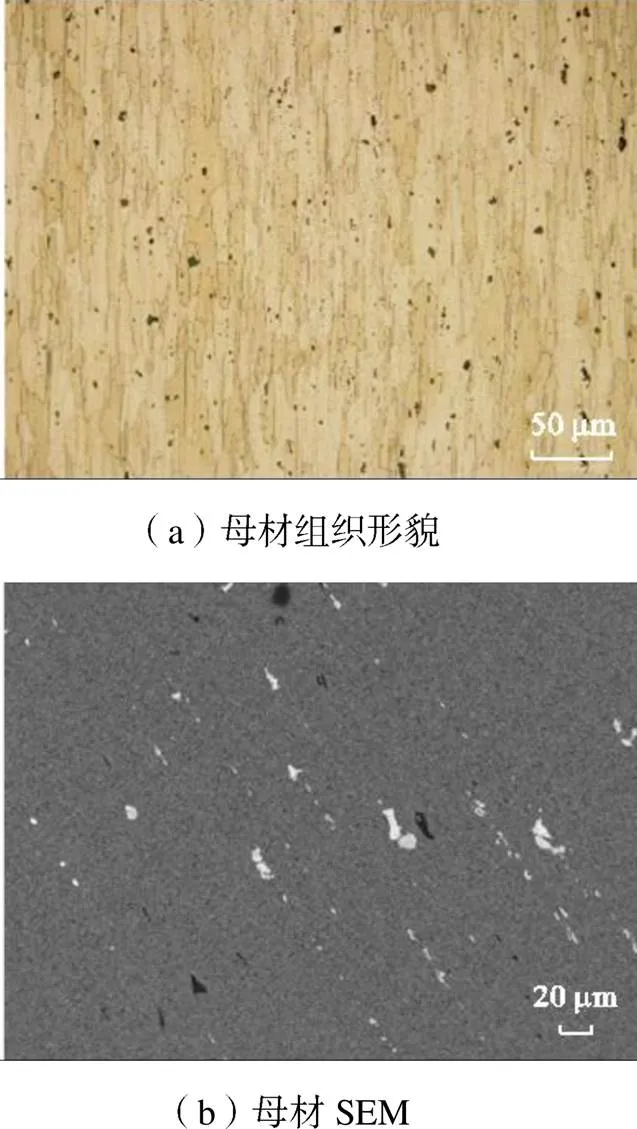

图1(a)所示为7050-T7451板材轧制方向上的金相组织,可以看出,晶粒由于受到压力作用而呈薄饼状,并且沿轧制方向伸长,第2相粒子在金相图中以黑色颗粒形式呈现.结合SEM结果(图1(b))显示:合金中分布着大量微米级别的粗大第2相粒子,有白色和灰黑色两种,其中许多第2相粒子呈链状分布.

图1 7050-T7451铝合金的显微组织

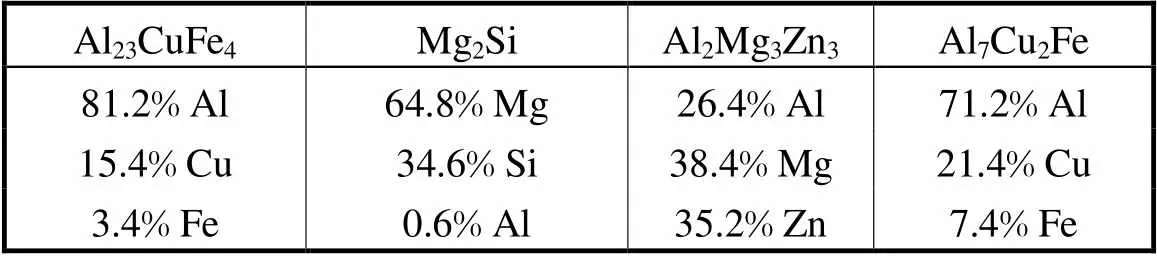

利用背散射扫描(BSE)和能谱(EDS)技术区分不同粗大第2相,测试结果表明:图1(b)中灰黑色的粗大第2相为Mg2Si,白色的粗大第2相中含有Al、Fe、Cu、Mg、Zn等元素,通过原子数标定发现白色第2相主要为Al23CuFe4、Al7Cu2Fe、Al2Mg3Zn33种,这与李亚等[11]的观察结果相同.EDS结果如表4所示.

表4 第2相化学成分

Tab.4 Chemical composition of the secondary phases

2.2 疲劳S-N曲线

母材与接头对应的双对数坐标下的最大应力-寿命(S-N)曲线如图2所示,试验结果表明:对于母材试样,当循环数次为1×107时,应力比为0.1、0.3和0.5时所对应的疲劳强度分别为254.5MPa、228.0MPa和175.0MPa.对于FSW接头试样,当循环次数为1×107时,应力比为0.1、0.3和0.5时所对应的疲劳强度分别为193.5MPa、177.5MPa和138.5MPa.随着应力比的增加,母材和FSW接头的疲劳强度均是降低的,但降低的幅度不同.同一应力比下,FSW接头的疲劳强度始终低于母材,在为0.1、0.3和0.5 3种应力比下,FSW接头的疲劳强度相对母材分别下降了23.97%、22.14%和20.86%.无论是母材还是FSW接头,从=0.1到=0.3,疲劳强度的下降幅度在10%左右;从=0.3到=0.5,疲劳强度的下降幅度在20%以上.

图2 母材与接头S-N曲线

这是由于在低应力时,交变载荷较低,产生的应力集中较小,材料有较高的疲劳寿命[12].随应力比的增加,产生的应力集中增大,随之带来材料的疲劳寿命降低.相较于母材,焊缝组织更加不均匀.所以应力比的增大带来的疲劳寿命的降低在接头试样中更明显.

3 起裂机理分析

3.1 起裂结果分析

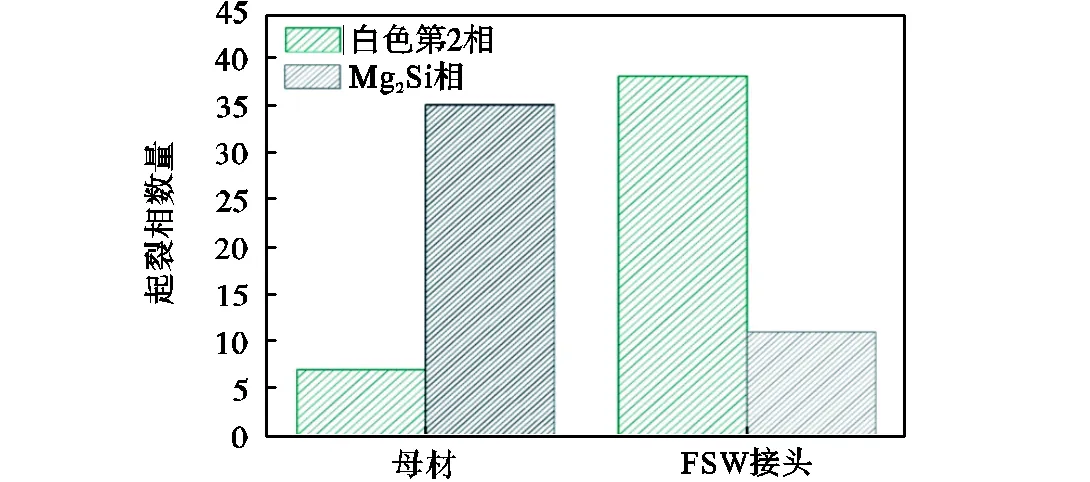

为了探究母材和接头的断裂机理,采用扫描电镜对疲劳断口进行观察分析.对本次试验结果进行统计后分析发现:在母材和FSW接头一共96个疲劳断口中,91个为粗大第2相起裂,占比约95.0%.因此,粗大第2相起裂是7050-T7451高强铝合金母材及其FSW接头试样最主要的疲劳裂纹萌生方式.然而母材与接头断口中起裂第2相的种类却不相同,由于在本试验中观察到7050-T7451铝合金中只有Mg2Si相为灰黑色,其他所有非Mg2Si相皆为白色,为了便于后续的统计分析,本文便将7050-T7451铝合金中的粗大第2相分为灰黑色的Mg2Si相和其他的白色非Mg2Si相即白色第2相两大类.其中在母材试样的42个断口中Mg2Si相起裂占比为83.3%,而接头试样的49个断口中则有77.6%为白色第2相起裂.可见对于母材试样来说,灰黑色的Mg2Si相是其主要起裂相;而FSW接头试样则往往从白色的非Mg2Si相处起裂.具体统计结果如图3所示.

图3 母材和FSW接头起裂相统计结果

与粗大第2相有关的疲劳裂纹萌生有多种方式,许多研究者对此进行了大量的探究[13].研究发现,粗大第2相的裂纹萌生主要有内部开裂、第2相与基体界面分离开裂、距离第2相一定范围的滑移带起裂以及在未分离界面直接萌生裂纹等方式.为了更好地分析7050-T7451铝合金中第2相的疲劳裂纹萌生机理,首先需要探究粗大第2相本身的裂纹形核机制.

3.2 粗大第2相形核机制

采用背散射衍射技术对母材和FSW接头的疲劳断口侧面以及达到一定循环周次后未发生疲劳失效的试样侧面的第2相形态进行了观察,发现试样表面的粗大第2相确实是最容易形成微裂纹的部位,结合观察到的结果发现粗大第2相的形核机制主要为第2相内部开裂.

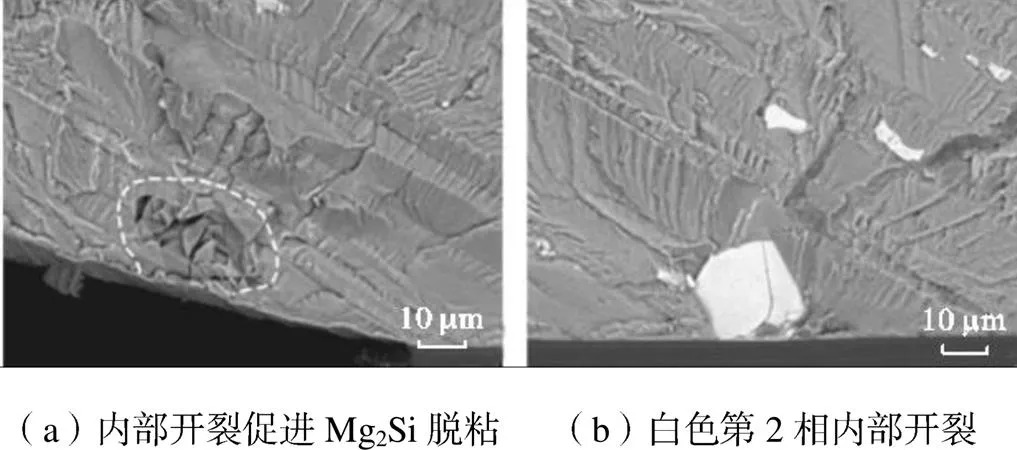

在所有观察到的开裂第2相中,无论是Mg2Si相还是其他非Mg2Si相都主要以内部开裂形核为主.图4为母材与FSW接头中第2相内部开裂形核形貌图,图4(a)和4(b)所示分别为母材中微裂纹在Mg2Si相和白色第2相内部开裂形核的情况,微裂纹先在粗大第2相的内部开裂然后向基体中扩展.图4(c)和4(d)分别为FSW接头中微裂纹在Mg2Si相和白色第2相内部开裂形核的情况.

图4 母材与FSW接头中第2相内部开裂形核

Mg2Si相是Mg-Si二元合金中唯一稳定的金属间相,它具有熔点高和弹性模量高等特点,其晶体结构为面心立方,在背散射镜头下呈深灰色,密度为1.99g/cm3,硬度(室温)为450HV,弹性模量(室温)为120GPa[14].虽然Mg2Si相具有良好的力学性能,但它存在致命的弱点,Mg2Si相存在严重的室温脆性,其在室温下的延伸率几乎为0.所以在高应力的作用下,第2相内部会产生较大的应力集中现象,当应力集中达到一定程度时,微裂纹就会在第2相内部产生,而白色第2相与基体结合更紧密,在母材中开裂的比例较小.在FSW接头中TMAZ以及部分HAZ处的粗大第2相受到焊接过程的影响较大,粗大第2相发生了一定程度的溶解和粗化现象,这种粗化溶解对白色第2相的影响更加明显.对比图4(b)和4(d),可以看出FSW接头试样上白色第2相的完整性发生了很大的变化,使得微裂纹更容易在第2相内部形核,同时又因为Si元素在基体中的含量少,Mg2Si相的含量也相对较少,所以出现接头试样中以其他白色第2相为主要起裂源这一现象,类似这种使第2相出现裂纹进而影响疲劳性能的现象与预拉伸破坏第2相的机理基本相同[15].

3.3 疲劳裂纹萌生机制

从图3起裂相的统计结果来看,母材试样的主要起裂相为Mg2Si.由于其物理特性,Mg2Si相成为7050-T7451高强铝合金母材主要疲劳裂纹萌生源的重要因素之一.为了更好地研究Mg2Si相的起裂机制,首先对母材表面原始状态的Mg2Si相进行观察.图5所示为母材试样表面粗大第2相形态,从图中可以清楚地看出,Mg2Si相和基体之间的结合较弱,在其连接处存在空隙且在第2相内部存在许多微裂纹(图5(b)),Mg2Si相相对于基体呈现凹陷状态,而白色第2相与基体结合较为紧密,在第2相内部也没有发现微裂纹的存在,这是Mg2Si相和其他白色第2相在疲劳裂纹萌生机制上存在差异的重要原因之一.

图5 母材试样表面粗大第2相形态

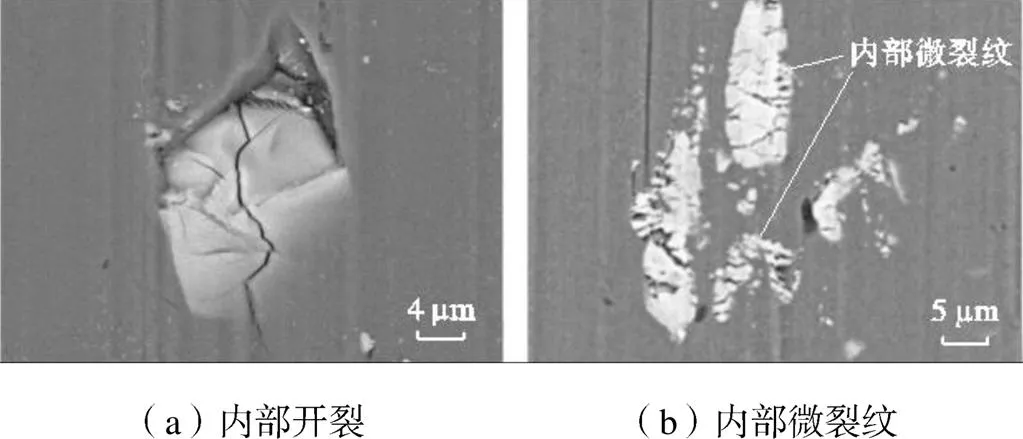

图6(a)所示为母材中Mg2Si相起裂的疲劳断口形貌,当承受一定的外加载荷时,Mg2Si相由于具有室温脆性使其内部出现了一定程度的开裂现象.存在间隙是起裂Mg2Si相的鲜明特征,不仅在Mg2Si和基体的结合面处会出现一些间隙,在第2相内部也出现了由于破裂形成的空隙,这些因素都显著减弱了Mg2Si相的强化作用.因此在外加载荷作用下,Mg2Si相的弱特性导致了基体和Mg2Si相产生界面脱粘,在脱粘孔的边缘由于形状不规则出现了应力集中现象,进而引发了疲劳裂纹的萌生.

图6 母材与接头疲劳断口形貌

由此得出结论:由于Mg2Si相具有室温脆性且与基体结合较弱,所以第2相内部发生的开裂会促进Mg2Si相的脱粘,内部开裂裂纹不易扩展到基体中去,而脱粘孔边缘的应力集中才是引起疲劳裂纹的主导因素.因此将Mg2Si相的起裂机制归为界面脱粘型起裂.

非Mg2Si的白色第2相是7050-T7451铝合金FSW接头中主要的起裂相.这类第2相的内部非常致密,只有在承受较大拉应力或完整性发生改变时,这些白色第2相的内部才会出现微裂纹.此外,白色第2相和基体的结合作用也较好,基本不会出现类似于Mg2Si相的弱连接现象,如图5(b)所示,在白色第2相和基体的结合面处没有发现空隙存在.在所有由白色第2相起裂的45个疲劳断口中,没有发现因为第2相和基体脱粘而引起疲劳开裂的现象.白色起裂相的形态相对完好,断口中的白色第2相大多与基体处于同一平面上.

图6(b)为FSW接头失效样本中的断口形貌. 如图所示,疲劳微裂纹从白色第2相内部萌生并扩展,但是白色第2相与基体界面仍然结合紧密,未出现如Mg2Si一样的脱粘现象.将图6与母材侧面的白色第2相形态(图7)进行对比可以看出,FSW接头试样中的白色第2相受到焊接过程摩擦热和搅拌作用的影响,第2相的完整性发生了改变且内部存在大量细小的微裂纹,微裂纹逐步扩展到界面处,同时因为白色第2相和基体连接紧密,所以微裂纹相对容易越过结合面,进而扩展到基体中去,这种裂纹的扩展速度要大于脱粘型凹坑边缘的裂纹萌生速度.因此可得出结论,即白色第2相内部开裂型起裂是7050-T7451铝合金FSW接头疲劳裂纹萌生的主要机制.

图7 FSW接头试样侧面白色第2相形态

根据Liu等[16]的研究,Mg2Si相为主导界面脱黏型起裂,内部的微裂纹不易扩展至基体中.而内部起裂的白色第2相,由于其与基体连接紧密,裂纹可以从第2相直接扩展到基体中.所以,在母材中,白色第2相形貌完整,不易起裂,Mg2Si相便成为了母材中的主要起裂相.而在焊缝中,FSW的热机械作用弱化了白色第2相,所以焊缝中的主要起裂相为白色第2相.

3.4 应力比对疲劳行为的影响

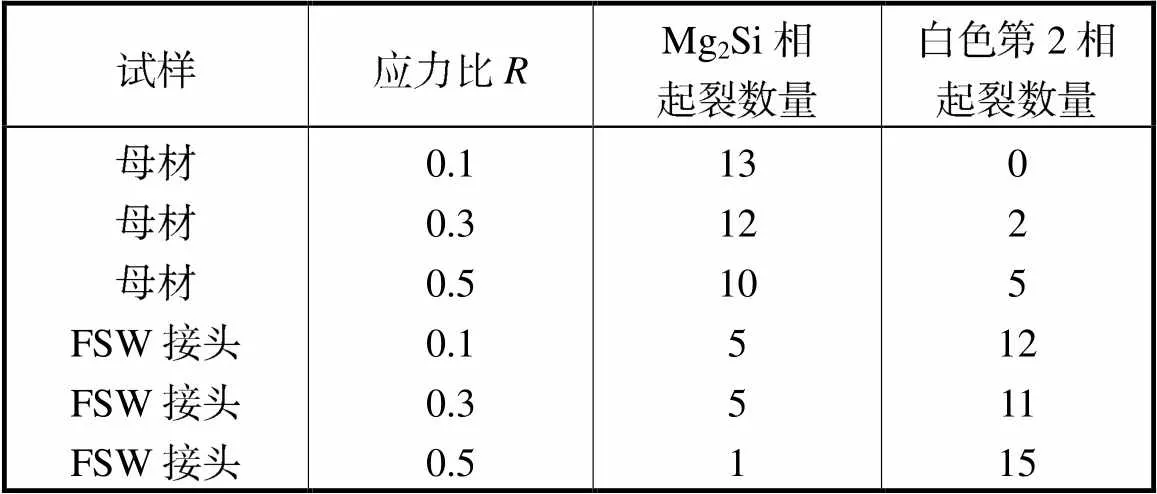

为了探究应力比对疲劳性能的影响,首先根据起裂第2相随应力比的变化规律得出应力比与第2相起裂机制之间的关系.表5为母材和FSW接头在不同应力比下起裂相种类和数量的统计结果,数据显示母材和FSW接头在起裂相种类分布上呈现出完全相反的趋势,母材试样以Mg2Si相起裂为主,白色第2相起裂只占一小部分;而FSW接头试样以白色第2相起裂为主,Mg2Si相起裂占比较小.

表5 起裂第2相统计结果

Tab.5 Statistical results of the secondary phases

通过表5发现,对于母材试样来说,随着应力比的增加,Mg2Si相起裂的数量变化不大,其他白色第2相起裂的数量逐渐增多,也即白色第2相对母材试样疲劳裂纹萌生的影响随应力比的增加而增大,说明应力比对白色第2相主导的界面型起裂机制影响更明显.其原因为母材试样中的白色第2相完整性较好,其内部不易产生裂纹,当应力状态较小时,白色第2相和基体界面的应力集中程度达不到母材的屈服强度值.随着应力比的增加,虽然母材受到的最大应力仍处于基体屈服强度以下,但白色第2相和基体界面处的应力集中程度变大,当界面处的应力集中达到基体屈服强度时会出现变形不协调现象,导致疲劳裂纹萌生的概率随之增加,但白色第2相界面型起裂的比例低于Mg2Si相的脱粘型起裂,所以母材试样仍以Mg2Si相的脱粘型起裂为主,白色第2相界面起裂的比例会随应力比即最大应力的增大而增大.

对于FSW接头试样,随着应力比的增大,Mg2Si相起裂的情况减少,Mg2Si对于FSW接头试样疲劳裂纹萌生的影响越来越小,而由其他白色第2相起裂的比重越来越大.其原因为FSW过程中产生的热机械作用使得FSW接头组织和粗大第2相粒子的性质都发生了改变:一方面,FSW接头部分区域出现了软化现象,部分区域的屈服强度值严重降低;另一方面,粗大第2相的完整性发生了变化,导致粗大第2相在疲劳加载前或处于很低的应力水平下其内部就会发生开裂,而且应力比越大,白色第2相内部开裂的速度和概率就越大,白色第2相和基体界面处的应力集中也很容易超过软化区的屈服强度值.当然,焊接过程中的热和力对Mg2Si相的影响同样很大,但是这种外力只会促使Mg2Si相更容易脱粘,而脱粘型起裂机制的疲劳萌生速度要小于内部开裂型起裂机制,同时又因为基体中的Si元素含量较少,所以基体中Mg2Si相的含量也相对较少.因此白色第2相内部开裂引发疲劳裂纹萌生的概率要大于脱粘型起裂和界面型起裂,而且应力比越大,这种现象越明显.总之,对于FSW接头试样,白色第2相的预开裂是首要条件,其次才是最大应力随着应力比的增加而增加,这进一步促使了白色第2相的内部开裂和疲劳裂纹的萌生.

4 结 论

(1) 对于母材试样,当循环次数为1×107时,应力比为0.1、0.3和0.5所对应的疲劳强度分别为254.5MPa、228.0MPa和175.0MPa,同一条件下FSW接头试样的疲劳强度则为193.5MPa、177.5MPa和138.5MPa,相对母材分别下降了23.97%、22.14%和20.86%.无论是母材还是FSW接头,从=0.1到=0.3,疲劳强度的下降幅度在10%左右;从=0.3到=0.5,疲劳强度的下降幅度在20%以上.

(2) 近表面的粗大第2相是引发疲劳裂纹萌生的主要因素,微裂纹在第2相中形核,进而向基体中扩展最终导致疲劳失效.在7050-T7451铝合金母材及其FSW接头中主要为第2相内部开裂形核机制,该机制在Mg2Si相和其他含Fe白色第2相中普遍 存在.

(3) 母材和接头试样中导致裂纹萌生的第2相种类不同,Mg2Si相界面脱粘型起裂是7050-T7451铝合金母材疲劳裂纹萌生的主要机制,受热机械作用而粗化白色第2相内部开裂型起裂是7050-T7451铝合金FSW接头疲劳裂纹萌生的主要机制.

(4) 随应力比的增加,白色第2相对母材和接头试样疲劳裂纹萌生的影响增大,从=0.1到=0.5,白色第2相开裂的母材占比从0增加到33.3%,接头占比从70.6%增加到93.8%.

[1]Cam G,Ipekoglu G.Recent developments in joining of aluminum alloys[J].The International Journal of Advanced Manufacturing Technology,2017,91:1851-1866.

[2]Threadgill P L,Leonard A J,Shercliff H R,et al. Friction stir welding of aluminum alloys[J]. International Materials Reviews,2009,54(2):49-93.

[3]Dursun T,Soutis C. Recent developments in advanced aircraft aluminum alloys[J]. Materials & Design,2014,56:862-871.

[4]Wang D Y,Feng J C,Guo D L,et al. Process of friction-stir welding high-strength aluminum alloy and mechanical properties of joint[J]. China Welding,2004,13(2):159-162.

[5]邓彩艳,李建宏,龚宝明,等. 热处理前后7050-T7451铝合金搅拌摩擦焊接头超高周疲劳行为研究[J]. 天津大学学报(自然科学与工程技术版),2021,54(11):1139-1144.

Deng Caiyan,Li Jianhong,Gong Baoming,et al. Very high cycle fatigue behaviors of friction stir welded joints of 7050-T7451 aluminium alloy before and after heat treatment[J]. Journal of Tianjin University(Science and Technology),2021,54 (11):1139-1144(in Chinese).

[6]Ma Z Y,Feng A H,Chen D L,et al. Recent advances in friction stir welding/processing of aluminum alloys:Microstructural evolution and mechanical properties[J]. Critical Reviews in Solid State and Materials Sciences,2018,43(4):269-333.

[7]刘秀国,刘子欣,王东坡,等. 超声冲击 Q355 钢叠形缺陷的形成及对疲劳性能的影响[J]. 天津大学学报(自然科学与工程技术版),2022,55 (9):933-941.

Liu Xiuguo,Liu Zixin,Wang Dongpo,et al. Formation mechanism of fold defects and their effect on fatigue properties in ultrasonic impact treatment Q355 steel[J]. Journal of Tianjin University(Science and Technology),2022,55(9):933-941(in Chinese).

[8]Sun G Q,Wang C W,Wei X H,et al. Study on small fatigue crack initiation and growth for friction stir welded joints[J]. Materials Science and Engineering:A,2019,739:71-85.

[9]郑子樵,陈圆圆,钟利萍,等. 2524-T34合金疲劳裂纹的萌生和扩展行为[J]. 中国有色金属学报,2010,20(1):37-42.

Zheng Ziqiao,Chen Yuanyuan,Zhong Liping,et al. Initiation and propagation behavior of fatigue crack in 2524-T34 alloy[J]. The Chinese Journal of Nonferrous Metals,2010,20(1):37-42(in Chinese).

[10]Payne J,Welsh G,Christ Jr R J,et al. Observations of fatigue crack initiation in 7075-T651[J]. International Journal of Fatigue,2010,32(2):247-255.

[11]李 亚,邓运来,张 劲,等. 7050铝合金第2相溶解行为[J]. 材料工程,2020,48(4):116-122.

Li Ya,Deng Yunlai,Zhang Jin,et al. Dissolution behaviors of the second phases on 7050 aluminum alloy[J]. Journal of Materials Engineering,2020,48(4):116-122(in Chinese).

[12]Liu X L,Sun C Q,Hong Y S. Effects of stress ratio on high-cycle and very-high-cycle fatigue behavior of a Ti-6Al-4V alloy[J]. Materials Science and Engineering:A,2015,622:228-235.

[13]Merati A. A study of nucleation and fatigue behavior of an aerospace aluminum alloy 2024-T3[J]. International Journal of Fatigue,2005,27(1):33-44.

[14]Frommeyer G,Beer S,von Oldenburg K. Microstructure and mechanical properties of mechanically alloyed intermetallic Mg2Si-Al alloys[J]. Zeitschrift fürMet-allkunde,1994,85(5):372-377.

[15]White B C,White R E,Jordon J B,et alThe effect of tensile pre-straining on fatigue crack initiation mechanisms and mechanical behavior of AA7050 friction stir welds[J]. Materials Science and Engineering:A,2018,736:228-238.

[16]Liu Y,Deng C Y,Gong B M,et al. Effects of heterogeneity and coarse secondary phases on mechanical properties of 7050-T7451 aluminum alloy friction stir welding joint[J]. Materials Science and Engineering:A,2019,764:138223.

Fatigue Cracking Mechanism of a High-Strength Aluminum Alloy Friction Stir Welded Joint and Influence of Stress Ratio

Deng Caiyan1, 2,Zhu Hanji1,Liu Xiuguo1, 2, Li Jianhong1,Zhang Tao3,Niu Detian3

(1. School of Materials Science and Engineering,Tianjin University,Tianjin 300350,China;2. Tianjin Key Laboratory of Advanced Joining Technology,Tianjin 300350,China;3. National Innovation Center of High-Speed Train,Qingdao 266111,China)

High-cycle fatigue tests were carried out on a 7050-T7451 aluminum alloy base material and its friction stir welded joints. The S-N curves of the base material and the joint at stress ratios of 0.1,0.3,and 0.5 were obtained. The microscopic morphology of the base material and the fracture area of the joint was analyzed by scanning electron microscopy,and the influence of the coarse secondary phase on the fatigue behavior was further investigated. The results indicate that Al23CuFe4,Al7Cu2Fe,and Al2Mg3Zn3were the preferred joint crack initiation locations,whereas Mg2Si was the major fracture initiation point of the base material. Furthermore,cracks tended to propagate along dense coarse secondary phases,and hence larger cracks were more pronounced.From experimental observations,two distinct crack nucleation mechanisms can be identified:cracks nucleate in the bulk of the coarse secondary phase and those emerge at the interface between the secondary phase and matrix. The first nucleation mechanism is mainly found in Mg2Si,whereas the second nucleation mechanism is dominated by white secondary phases (e.g.,Al23CuFe4,Al7Cu2Fe,and Al2Mg3Zn3). The differences between the coarse secondary phases of the base material and the weld are significant. Therefore,a targeted analysis of these differences is required to determine the similarities and differences in the fatigue cracking mechanisms between the joint and base material specimens.The results indicate that,at low stress ratios,the stress concentration of the white secondary phase (tightly connected to the base material)is lower than the yield strength of the base material. Thus,the Mg2Si phase (weakly connected to the base material)becomes the main location of the fatigue crack initiation in the base material. The white secondary phase in the weld is coarsened due to the thermomechanical and its stability is significantly reduced compared to the white secondary phase in the base material, making it the main location for crack initiation. As the stress ratio increases,the stress concentration in the white secondary phase increases,and the number of white secondary phases in the base material and the weld that become the location of crack initiation gradually increases.

7050-T7451 aluminum alloy;friction stir welding(FSW);stress ratio;coarse secondary phase;fatigue behavior

10.11784/tdxbz202207033

TG405

A

0493-2137(2023)11-1164-07

2022-07-23;

2022-10-19.

邓彩艳(1979— ),女,博士,教授,dengcy@tju.edu.cn.Email:m_bigm@tju.edu.cn

刘秀国,liuxiuguo@tju.edu.cn.

国家高速列车技术创新中心研发计划资助项目(CXKY-02-06(2020));国家自然科学基金资助项目(51875402).

the Research Project of National Innovation Center of High-Speed Train(No.CXKY-02-06(2020)),the National Natural Science Foundation of China(No.51875402).

(责任编辑:田 军)