后滑轨组件加工穿孔问题及解决方案

2023-10-23朱为仓漆燚殷豪刘洋

朱为仓,漆燚,殷豪,刘洋

中国兵器工业集团江山重工研究院有限公司 湖北襄阳 441057

1 序言

机床滑轨的作用是导向和承载,引导运动部件沿一定轨迹准确地运动,并承受运动部件及其上安装件的自重和切削力[1]。滑轨联接的截面构型指滑轨纵向横截面上所具有的不同形状。机床滑轨联接面有多种不同的构型,常用的有矩形滑轨、三角形滑轨和燕尾形滑轨等[2]。

本文浅析一种后滑轨组件加工穿孔的质量问题。分析后滑轨组件加工穿孔缺陷产生的原因[3],通过制定针对性的返修技术方案,对技术方案进行实际验证,后滑轨组件最终达到了产品使用要求,大幅减少企业损失,为类似产品提供了可供参考的新方法和思路。

2 问题及原因分析

2.1 产品结构及加工工艺

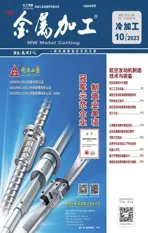

一种后滑轨组件主要由底座、左滑轨、右滑轨及标准件组成,滑轨联接面的构型为矩形滑轨。底座为焊接结构件,左滑轨、右滑轨与底座分别采用螺钉加平垫、弹垫联接结构。后滑轨组件截面如图1所示。

图1 后滑轨组件截面示意

后滑轨组件中左滑轨、右滑轨为左右对称件,左滑轨、右滑轨轨道面及矩形滑槽面均需要装配成为部件后机械加工,以满足图1所示尺寸和公差要求。

左滑轨、右滑轨的加工工艺路线为:下料→去应力退火→校正→刨→粗铣→钳→调质→校正→半精铣→钳→精铣→钳。后滑轨组件的加工工艺路线为:装配→精铣→化学镀镍。左滑轨、右滑轨加工工艺路线长、工序多,加工周期长。

2.2 问题描述

后滑轨组件机械加工完成后,在后滑轨组件的右滑轨机械加工面上发现多处穿孔质量问题,如图2所示,穿孔位于螺钉联接右滑轨的位置。右滑轨轨道表面油槽局部破损,导致油槽无法存油;同时,多处滑轨面发现飞边,这样会极大地增大滑轨接触摩擦力,严重影响后滑轨组件的功能实现。

图2 后滑轨组件穿孔

2.3 原因分析

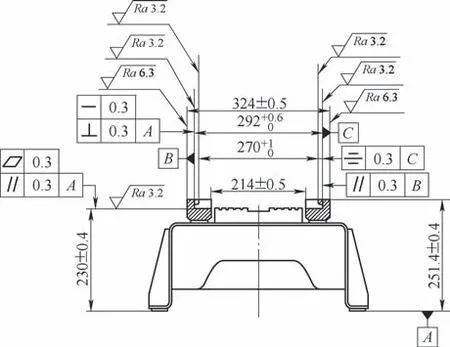

游标卡尺可测量加工件螺纹的尺寸以及螺纹底孔深度。对在制品右滑轨螺纹底孔深度进行检测,如图3所示,发现部分右滑轨φ8.5mm螺纹底孔深度不一致,游标卡尺测量螺纹底孔深度为21~28mm不等,超过了图样孔深21mm的要求。

图3 右滑轨截面示意

拧下后滑轨组件右滑轨面穿孔位置的M10×25mm(GB/T 70.1—2008)联接螺钉后,用游标卡尺对φ8.5mm螺纹底孔深度进行测量,发现穿孔位置右滑轨螺纹底孔深度均≥23mm,螺纹底孔深度存在不同程度的尺寸超差,不满足图样要求。

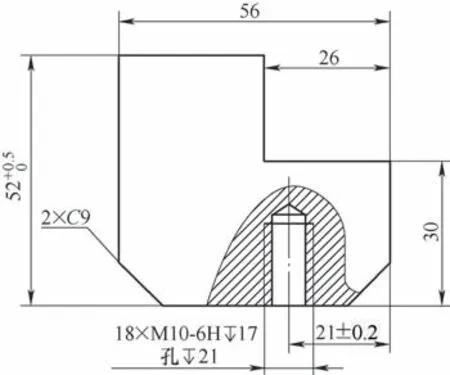

后滑轨组件中右滑轨截面如图4所示。右滑轨螺纹底孔位置的有效壁厚为30mm(见图3),底面两侧倒角9mm×45°。半精铣工序钻φ8.5mm螺纹底孔,选用直径8.5mm直柄麻花钻(GB/T 6135.2—2008),图样要求螺纹底孔深度21mm,加上钻头头部尖角尺寸约2.5mm,底孔最大深度≤23.5mm。右滑轨装配前需精铣底面,精铣后底面两侧倒角为8mm×45°,可以计算出精铣加工量为1mm,以保证右滑轨安装的底面基准。后滑轨组件中后滑轨螺纹底孔位置的壁厚为27mm(见图4),两道油槽尺寸为4mm×2mm(2处),油槽深度2mm,后滑轨螺纹底孔位置的壁厚减去油槽深度2mm,再减去精铣加工量1mm,与右滑轨截面进行比较,经过尺寸链进行计算,计算得出后滑轨螺纹底孔位置的有效壁厚仅为2.5mm。

图4 后滑轨组件中右滑轨截面示意

从右滑轨单件和后滑轨组件加工尺寸链计算可以看出,右滑轨半精铣工序钻φ8.5mm螺纹底孔深度尺寸超差是造成后滑轨组件机加面穿孔质量问题产生的直接原因。

3 解决方案

对φ8.5mm螺纹底孔深度超差的后滑轨组件和右滑轨单件进行返修,制定具体返修方案如下。

“咦?”唐小果见糖龙变成这样,就壮着胆子把它提了起来,把它的龙须拉得细长。见糖龙没有任何反抗的迹象,唐小果一边将它捏在手里把玩,一边质问道:“你是谁?捉弄我的是不是你?你真的是龙吗?你会腾云驾雾、呼风唤雨吗?为什么来到我房间?”

3.1 右滑轨单件返修

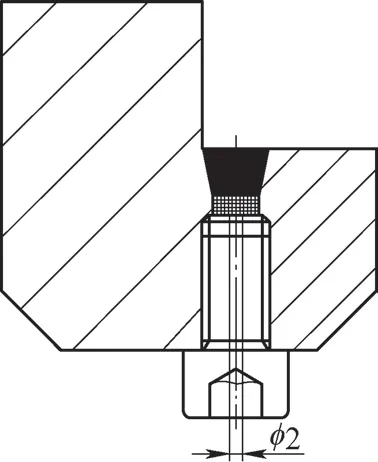

对于φ8.5mm螺纹底孔深度尺寸超过21mm的右滑轨进行返修,如图5所示,详细返修流程如下。

图5 右滑轨返修示意

1)右滑轨翻面,先从φ8.5mm螺纹底孔处用直径5mm直柄麻花钻(GB/T 6135.2—2008)钻头钻φ5mm通孔;然后翻面,从背面钻锥孔与φ8.5mm底孔接平,孔口形成焊接坡口。

2)准备M10×20mm(GB/T 70.1—2008)联接螺钉若干,在螺钉中心位置钻φ2mm通孔,备用。

3)用前端加石棉垫的上述M10×20mm(GB/T 70.1—2008)联接螺钉从底面拧到右滑轨M10螺纹孔中,石棉垫至滑轨面,预留6mm左右用于补焊。

4)补焊:采用钨极氩弧焊,焊丝规格:ER50-6、φ2.0m m,电流I=90~120A,气体流量8~12L/min,焊接不得有气孔、夹渣等缺陷。

5)焊后拆除螺钉,矫正右滑轨上下左右四面,保证底面平面度≤0.5m m,左右侧面平面度≤0.5mm。

6)转机加:对矫正后的右滑轨进行机械加工,底面去除量1~1.5mm,上平面见光即可。

右滑轨返修后经过检验,合格后转入后滑轨组件装配工序。

3.2 后滑轨组件返修

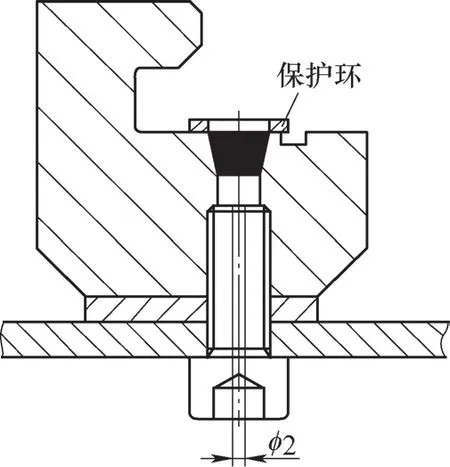

对后滑轨组件中产生穿孔质量问题的工件进行返修,如图6所示,制定具体返修方案如下。

图6 后滑轨组件返修示意

1)检验后滑轨组件左右滑轨面,标记待修孔的位置。

2)准备M10×25mm(GB/T 70.1—2008)联接螺钉若干,在螺钉中心位置钻φ2mm通孔,备用。

3)后滑轨组件翻面,底面朝上,逐个拆M10×25(GB/T 70.1—2008)联接螺钉,φ8.5mm螺纹底孔处用直径5mm直柄麻花钻(GB/T 6135.2—2008)钻头钻通孔φ5mm。

4)后滑轨组件再次翻面,钻锥孔与φ8.5mm底孔接平,并倒角形成焊接坡口。

5)装入中心钻孔的M10×25mm联接螺钉,螺钉端头加石棉垫作为焊接衬垫,石棉垫至滑轨面预留5~6mm用于补焊。

6)重复步骤3)~步骤5)。

7)清理待焊位置油污等。

8)补焊:采用钨极氩弧焊,焊丝规格:ER50-6、φ2.0mm,电流90~120A,气体流量8~12L/min,焊接不得有气孔、夹渣等缺陷;盖面焊时可用φ17mm×φ11mm(外径×内径)、厚度2mm的保护环对滑轨轨道表面油槽棱边进行保护,防止焊接烧蚀油槽棱边。

9)逐个拆掉中心钻孔的M10×25mm联接螺钉,换装M10×25mm(GB/T 70.1—2008)联接螺钉。

10)对补焊的后滑轨组件进行机械加工。

11)后滑轨组件转入化学镀镍工序。

后滑轨组件和右滑轨按上述返修方案进行返修,经检验,未发现其他缺陷,最终满足了设备的使用要求。

4 结束语

从后滑轨组件穿孔质量问题件返修的全过程来看,由于单件滑轨孔加工尺寸超差,导致后滑轨组件发生批量穿孔质量问题,教训十分深刻。通过制定针对性的返修技术方案,验证后满足使用要求。由此应吸取教训:在产品加工过程中,严格按图样要求尺寸和公差进行加工。质量部门及加工操作人员须重视,加强生产过程质量控制,避免此类问题的发生。