高浓度全尾砂浆大垂高长距离管道输送阻力计算与工程实践

2023-10-20万串串许文远史采星刘立顺

万串串,许文远,史采星,刘立顺

(1. 矿冶科技集团有限公司,北京 100160;2. 北京科技大学土木与资源工程学院,北京 100083;3. 国家金属矿绿色开采国际联合研究中心,北京 102628)

甲玛铜多金属矿是西藏华泰龙矿业开发有限公司主体矿山,位于西藏自治区拉萨市墨竹工卡县。甲玛矿二期地下开采采用分段空场嗣后充填采矿法,矿山充填采用全尾砂似膏体充填工艺。根据充填系统工艺设计,选矿厂全尾砂通过选矿厂深锥浓密机浓密至64%~66%底流浓度后,通过隔膜泵泵送至充填站立式砂仓进行存储及进一步浓缩后,用于充填。选矿厂深锥浓密机底流出口标高+4452 m,充填站位于选矿厂东北侧半山坡处,站内立式砂仓入料口标高+4850 m(立式砂仓高度30 m),选矿厂至充填站立式砂仓管线长度约2.2 km。根据甲玛矿充填系统工艺流程及充填设施布置可知,需将选矿厂64%~70%的高浓度尾砂浆通过隔膜泵泵送至充填站立式砂仓,泵送垂直向上高度398 m,管线长度约2.2 km,具有泵送高度大、距离长的特点。国内常规尾砂浆输送扬程一般在20~80 m之间,输送距离一般在2 km以内,且大部分是18%~30%范围内的低浓度砂浆,因此甲玛矿高浓度尾砂浆输送技术在国内可供参考的工程案例较少[1-3]。高浓度尾砂浆中固体含量高,固体颗粒在管道中容易产生沉降,造成管道堵塞,而在向高处输送时需要克服重力势能,高差越大,克服的重力势能越大,对输送的稳定性要求越高;同时,高浓度尾砂浆在输送过程中表现出非牛顿流体特性,即其黏度随剪切速率变化而变化,这会导致尾砂浆输送过程中具有不稳定性,使得管道中产生不均匀的流速分布,增加了输送的复杂性和控制难度。此外,甲玛矿选矿厂隔膜泵额定泵送压力为9 MPa,原设计主要用于将高浓度尾矿浆泵送至尾矿库,现充填泵送属于利旧。隔膜泵将尾砂浆泵送至尾矿库的扬程远小于泵送至充填站,现有隔膜泵能否将高浓度尾砂浆泵送至充填站立式砂仓是充填系统成功与否的关键。对此,准确地对利用现有隔膜泵将高浓度尾砂浆泵送至充填站立式砂仓的可行性进行论证至关重要,其中,准确确定高浓度尾砂浆的管道输送阻力是关键。

目前,高浓度充填料浆管道输送阻力计算方法主要有经验公式法、理论计算法及管道输送试验测定法等。经验公式法常用的有金川公式、杜兰德公式、刘德忠公式、陕西省水利科学研究院公式等,经验公式通常是在低浓度试验条件下总结得出的。半工业级的管道输送试验可相对精确地确定管道输送阻力,但试验成本较大,难以广泛应用[4-5]。

根据甲玛矿的实际条件,采用理论计算方法对充填站泵送尾砂浆管道输送阻力进行了计算,并对泵送可行性进行了分析。后期,矿山充填系统投产后,对前期研究结果进行了验证。

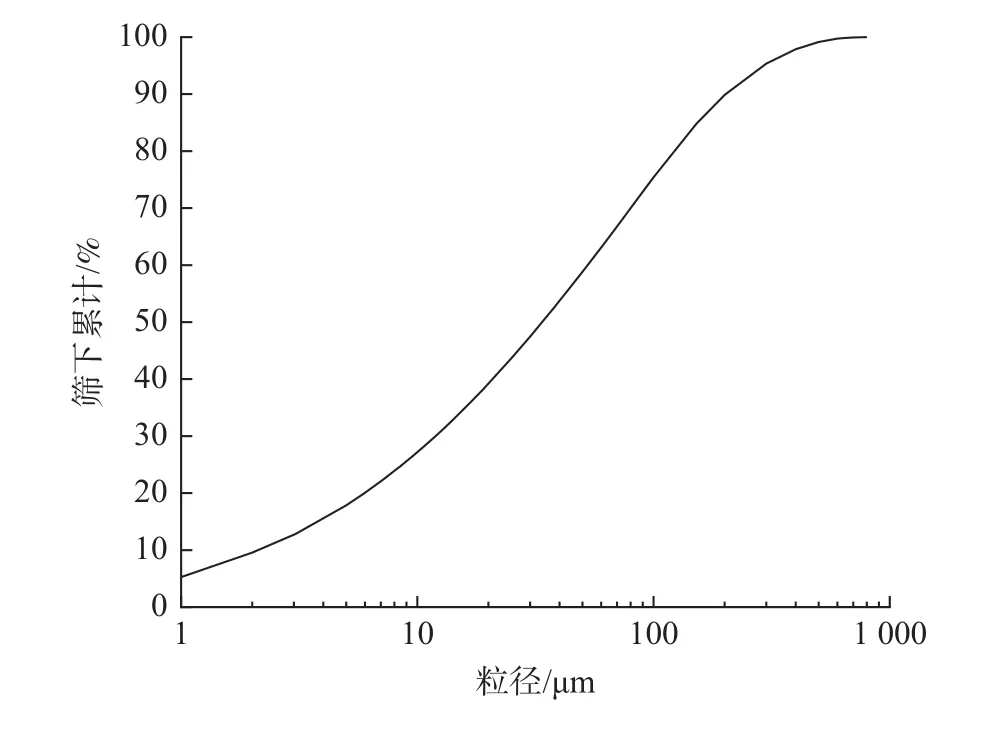

1 尾矿基础参数测试

甲玛矿采用全尾砂充填,尾砂密度及级配组成是关键参数。对此,参照《土工试验方法标准》(GB/T 50123—2019)[6],采用比重瓶法测试了全尾砂密度,全尾砂密度为2.88 t/m3。采用激光粒度仪进行了全尾砂粒级检测,测试粒级分布曲线如图1所示。根据测试结果分析,甲玛矿全尾砂d10为2.129 μm;d50为33.752μm;d90为201.758 μm,小于74 μm的粒径占68.12%,小于38 μm的尾砂占52.6%,属于较细粒级尾砂。

图1 全尾砂粒级分布曲线Fig. 1 Distribution curve of total tailings size

2 沿程阻力损失计算

2.1 流变试验与流态判定

流体在受到外部剪切力作用时发生流动变形,内部相应产生对变形的抵抗,并以内摩擦的形式表现。这是流体的一种固有物理属性,称之为黏滞性或黏性。根据不同的流变性能,可将流体分为牛顿流体和非牛顿流体。当剪切应力与速度梯度呈线性关系时称为牛顿体,否则为非牛顿体。

浆体流态均为非牛顿体,非牛顿体因内摩擦特性不同,表现出不同的流变特性,导致管道沿程阻力损失计算模型也不同。对此,首先应开展流变试验对浆体流态进行判定,同时测定浆体流变参数,为摩阻损失计算提供基础参数。

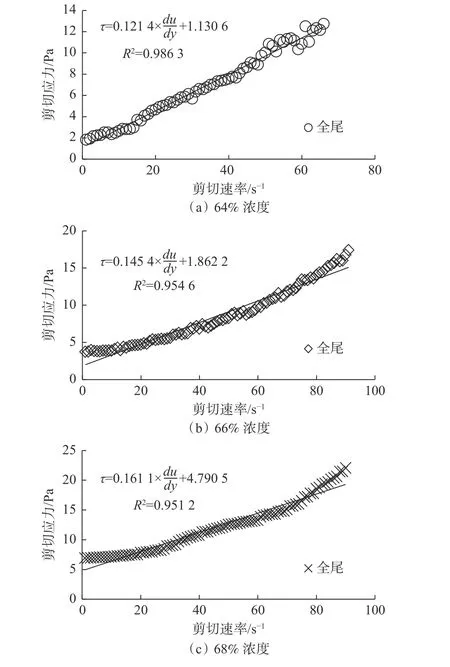

参照《金属非金属矿山充填工程技术标准》(GB 51450—2022)[7],采用美国Brookfield流变仪测试甲玛矿尾砂浆体的流变参数。为了判定甲玛矿全尾砂高浓度浆体的流变性能及其稳定性,分别开展了64%、66%、68%三个浓度的流变试验。图2为流变仪测试过程,图3为测试的不同参数浆体的流变特性曲线,该曲线表明高浓度尾砂浆在克服一定的屈服应力后,剪切应力随剪切速率的增大而线性增加,属于典型的非牛顿流体。

图3 不同参数浆体的流变特性曲线Fig. 3 Rheological characteristic curves of slurry with different parameters

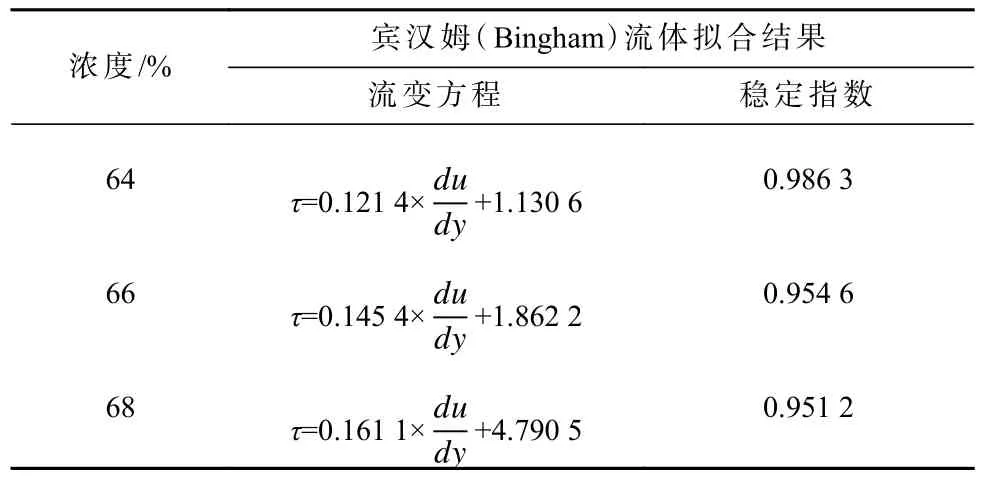

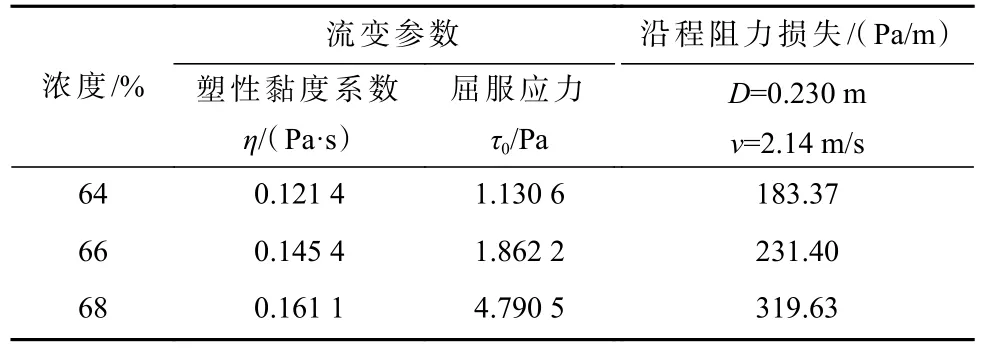

细粒级物料组成的高浓度浆体通常表现为塑性结构体,近似宾汉姆(Bingham)流体。对此,采用宾汉姆(Bingham)流体流变模型对不同参数浆体的流变参数进行了拟合,拟合结果见表1。由表1可知,甲玛矿高浓度尾砂浆与宾汉姆(Bingham)流体流变模型具有较好的符合性,稳定指数均高于0.95,68%浓度下的尾砂浆体屈服应力为4.7905 Pa,塑性黏度系数为0.1611 Pa·s。

表1 数据拟合结果Table 1 Results of data fitting

2.2 理论模型

通过流变试验可知,甲玛矿高浓度尾砂浆体流变特性与宾汉姆(Bingham)流体流变模型有非常高的拟合度,因此可以认为其属于宾汉姆(Bingham)流体。根据宾汉姆(Bingham)流体的流变特征,当剪切应力大于屈服应力时,浆体才能发生流动,具有塑性液体性质,且在浆体开始流动后,管壁切应力随剪切速率的增长呈直线增长[8-11]。

宾汉姆(Bingham)流体流变模型的流变方程,见式(1)。

式中:τ为切应力,Pa;τ0为初始切应力,Pa;η为塑性黏度系数,Pa·s;为剪切速率,s-1。

由式(1)可知,在外力作用下,具有塑性黏度系数的高浓度尾砂浆体在克服初始切应力后开始流动,并且流动后剪应力的大小与塑性黏度系数和流速梯度大小成正比。

充填料在输送管道中的运动状态像塑性体一样是整体运动,充填料的固体颗粒不发生沉降,充填料内层与层间也不出现交流,为柱塞状的结构流,柱塞流横断面上的速度变化为常数,只有在近管壁处润滑层的速度有一定变化。因此,在这种层流条件下,可根据白金汉(Buckingham)定理求出充填料在管道中的平均流速,见式(2)[12-13]。

由式(2)可推导得到式(3)。

式中:τw为管壁处切应力,Pa;τ0为初始切应力,Pa;η为塑性黏度系数,Pa·s;D为管道内径,m;ν为平均流速,m/s。

在工业试验或工业应用中,一般采用压力传感器测量一定管道长度l两端的压差Δp,即管流沿程阻力Δp/l,将管流沿程阻力和管壁单位面积上的流体摩擦阻力联系起来,也就是与管壁切应力相联系考虑,根据管流静力学平衡理论,可得式(6)。

由式(6)整理可得式(7)。

如果管流沿程阻力Δp/l用jm表示,则式(7)可写成式(8)。

式中:τw为管壁处切应力,Pa;D为管道内径,m;l为两测点间的管道长度,m;Δp为两测点间的压差,Pa;jm为管流沿程阻力,Pa/m。

联立式(5)和式(8),可得式(9)。

式中:jm为管流沿程阻力,Pa/m;D为输送管道内径,m;ν为输送管道中膏体充填料的平均流速,m/s;τ0为初始切应力,Pa;η为塑性黏度系数,Pa·s。

式(9)即为适用于流变特性符合宾汉姆(Bingham)流体模型的高浓度尾砂浆体管道输送沿程阻力的理论计算公式。

2.3 沿程阻力计算

由式(9)可知,由屈服应力τ0、塑性黏度系数η、浆体输送管D及输送流ν即可计算出浆体管道输送的沿程阻力损失。

甲玛矿充填系统供砂能力为320 m³/h,供砂管路内径为230 mm,则对应供砂流速为2.14 m/s。根据上述管道输送工艺参数及表1测试的不同浓度的浆体流变参数,计算出不同浓度下的管道输送的沿程阻力损失,见表2。

表2 不同浓度浆体管道输送沿程阻力损失Table 2 Frictional resistance loss of slurry with different concentration in pipeline transportation

2.4 计算结果验证

为了确保试验结果的可靠性,采用经验公式对内径230 mm、流速2.14 m/s、输送尾砂浓度68%情况下的试验计算结果进行验证。结合甲玛矿充填料浆性质,在对大量水力计算公式进行比较的基础上,选择采用两个比较接近高浓度全尾砂浆体输送且误差较小的公式——金川公式和陕西省水利科学研究院公式进行理论计算,见表3。

表3 管道输送沿程阻力损失计算对比Table 3 Calculation comparison of frictional resistance loss of slurry

由表3可知,本文推导公式与经验公式结果较为接近,说明该公式是可靠的。但仍有相对较大的误差,主要因为本文推导公式将高浓度尾砂浆视为结构流态的宾汉姆(Bingham)流体,而金川公式与陕西水利科学研究院公式应用范围是低浓度的两相流体。这也从侧面反映了本文推导公式对宾汉姆(Bingham)流体的尾砂浆沿程阻力损失计算具有很好的适用性。

3 隔膜泵泵送扬程计算及工程验证

甲玛矿选矿厂深锥浓密机高浓度尾砂出口至充填站立式砂仓管线长度约2.2 km,垂直向上高度为398 m。浆体浓度按上限68%考虑,相应的沿程阻力损失为319.63 Pa/m,考虑一定的富余,摩阻损失取1.1的安全系数,即351.59 Pa/m。泵送扬程按照式(10)计算。

式中:H为隔膜泵泵送扬程,mH2O,1 mH2O≈104Pa;h1为泵送几何高差压头,mH2O,h1=hn×ρ×g,ρ为料浆密度,kg/m³;hn为砂泵扬程几何高差,398 m;h2为输送管道沿程阻力,mH2O;h3为输送管道沿线的局部损失,mH2O,h3=0.15h2;h4为管道出口剩余压头,通常取5 mH2O。

由式(10)计算可得,68%浓度下,甲玛矿高浓度尾砂泵送所需扬程为8.1 MPa,甲玛矿隔膜泵额定泵送压力为9 MPa,可以满足泵送要求[14-15]。

在本文管道输送沿程阻力损失计算及泵送扬程论证的基础上,甲玛矿完成了充填系统工程建设及生产运营,运行过程中对隔膜泵泵送扬程进行了测试。根据测试,在62%~64%浓度条件下,隔膜泵泵送压力为7.20~7.35 MPa,经计算,实际沿程阻力损失为180.0~185.0 Pa/m,与表2计算结果基本吻合;在66%浓度条件下,隔膜泵泵送扬程为7.60~7.70 MPa,经计算,实际沿程阻力损失为220.0~250.0 Pa/m,与表2计算结果基本吻合通过实际验证,实际沿程阻力损失与理论结算结果虽然相近,但仍存在一定误差,主要是由于局部阻力与剩余压头在每次开展试验时,有一定误差。

根据工程实际应用来看,采用宾汉姆(Bingham)流体流变模型理论计算的管道沿程阻力损失对全尾砂高浓度浆体具有较好的适用性,对类似矿山具有指导意义。

4 结论

在流变试验及流态判定的基础上,理论计算了甲玛矿高浓度全尾砂浆管道输送沿程阻力损失及泵送扬程,对大垂高、长距离泵送的可行性进行了论证,并对最终隔膜泵泵送压力进行了监测分析,验证了宾汉姆(Bingham)流体模型对高浓度尾砂浆体沿程阻力损失计算的适用性,得到如下结论。

1)高浓度全尾砂浆流体特性与宾汉姆(Bingham)流体模型有较好的符合性,拟合曲线稳定指数均高于0.95。

2)利用该模型,结合白金汉(Buckingham)定理,在理论上推导了管道输送沿程阻力损失理论公式,并对甲玛矿不同浓度尾砂浆体管道输送沿程阻力损失进行了计算,结合实际隔膜泵泵送压力监测,计算结果与实际情况较为吻合。

3)根据本文结论,进一步验证了宾汉姆(Bingham)流体可用于大垂高、长距离工况下的管道输送沿程阻力计算,为类似工程阻力计算提供了解决思路。