面向固废协同处置多功能组合机群上料系统

2023-10-20辛宏彦袁旭潞胡晓飞王正勇

辛宏彦 袁旭潞 段 勇 胡晓飞 王正勇

1 北京起重运输机械设计研究院有限公司 北京 100007 2 北京市自动化物流装备工程技术研究中心 北京 100007 3 机械工业起重机械轻量化技术重点实验室 北京 100007

0 引言

作为集约化程度较高的固废协同处置工程,由于具有紧扣减污降碳协同增效主题、明显提升单位生产效能等优点得到广泛应用,前景广阔,市场活力较强,但目前尚无理想专用装备对应支持,产品短缺。即使将功能单一的抓斗起重机混编到同一个储库里,也存在设备之间相互干涉、缺乏统一的调度和自动化管理等问题。特别是仅有手动人工操作的情况下,作业流程靠司机自主安排,混合比例凭感觉进行混匀拌料,装备状态凭司机三观感觉,造成作业流程不科学、生产效率低下、协同效果不佳、生产数据不明、非计划停机故障频发等诸多痛点,难以满足协同处置的实际需要,更难以适应工厂自动化、智能化的趋势。针对上述问题以及协同处置工程储料车间工艺内容的特点,本文开发了面向固废协同处置的多功能组合机群上料系统,突破了相关关键技术,破解了现阶段装备短缺的瓶颈难题。

1 系统关键技术

1.1 高效安全的专属管理调度

固废协同处置工程原料库区智能管理与机群智能调度技术,实现了车间管理高效化、透明化和系统作业流程最优化,激发协同处置原料工艺潜能,以机代人实现车间生产效率高速化,人工负荷降低。上料系统主要由多功能起重机集群构成,起重机之间、起重机内部均涉及多台机构部件的动作交叉重叠,高效安全的专属管理调度尤为关键。

1)原料库区多物料智能管理系统实现库区的精细化、高效化管理

利用物料感知功能、装备称重等功能与管理信息系统相结合,实现对库内物料自动识别和智能化管理,具备快速入库、快速盘料、快速拌料、快速出库上料、实时盘点、预警提示、料位优化等功能,对于管理人员在物料分布的查询,以及流动情况的查询,提供了极大方便,实现物料出/入库控制、存放区域及存量统计、信息查询等环节自动化,实现对物料实时监控和管理,实现库区的精细化、高效化管理。

2)机群智能调度技术提升起重机集群作业效率,激发协同处置原料工艺潜能

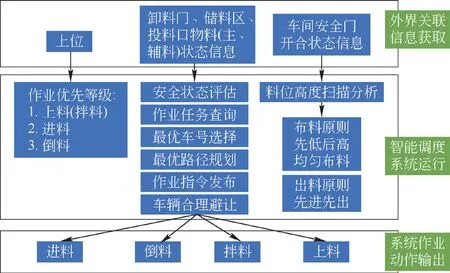

机群智能调度技术架构如图1 所示,针对车间不同物料种类和储区,系统通过自带称量系统自动记忆各物料进料量及上料量,与物料感知系统协同自动进行料池的进料、倒料、拌料及上料作业;系统与车间DCS 实现信息实时互联,完成车间具体指挥作业要求;系统根据设定的倒料、平料及上料等固定作业项目优先等级顺序,自动分配调拨对应设备进行作业,优化储料车间库位料位分布,实现车间利用率最大化。

图1 机群智能调度技术架构

3)不同物料智能感知混匀系统

①物料种类信息采集依托起重机查询目标物料存放区域的所在地址信息实现。图2 为小车、大车运行方向料位地址信息采集,起重机自动校对所处料区是否为目标料区。

图2 不同物料智能感知混匀系统

②域内三维料位信息 借助非接触式的激光扫描方式进行(见图2c),扫描设备采用直装于起重机本体形式。

③料斗料位信息 检测使用微波雷达形式(见图2d),根据需要定制耐高温型号,对焚烧炉反流热量具有一定的适应性,使用时其自身应配置吹扫装置,消除长时间工作飞尘等杂质对探头污物影响。

④物料三维信息界面显示 各物料采集成功后,为便于操作人员对物料存储情况的感官认知,通过数显技术将数据生成三维图在Web 端和大屏端进行显示。

1.2 典型专用装备

利用上料系统不同储区清运彻底与料斗破桥功能集成化技术创制的典型专用装备,根据工艺需求,进行有机功能组合解决不同性质固废分区存放工况下物料搬运系统化处理难题。

受生产工艺方式及企业投资规模等多种制约因素叠加影响,上料系统需要在形式上满足多元化的柔性组合要求。上料系统具有主辅物料的搬运、主辅物料的混匀、库区盘点与清库以及料斗堵塞架桥后的破桥等功能,具体包括:功能1 主物料搬运;功能2 辅物料搬运;功能3 主物料储区清池;功能4 辅物料储区清池;功能5 投料侧要求主抓具能到达料斗部位保证投料;功能6 投料侧要求辅抓具能到达料斗部位保证投料及破桥;功能7拌料等。

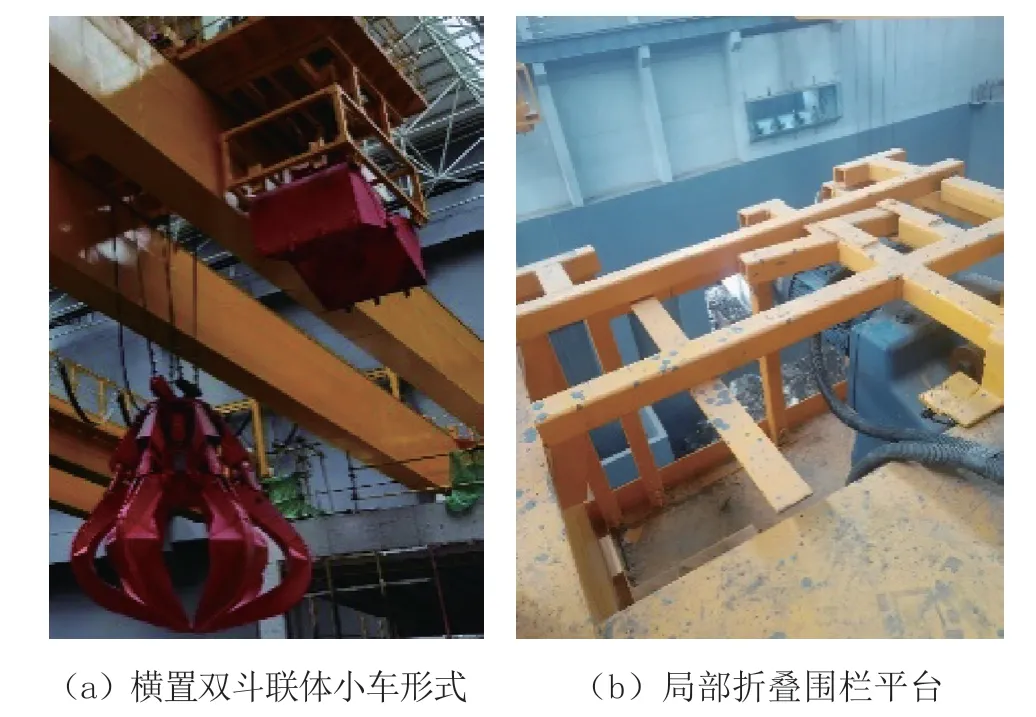

1)横置双斗联体小车形式抓斗起重机

横置双斗联体小车形式抓斗起重机,该结构形式小车在大车运行方向配置主副抓斗2 套起升机构,辅助抓斗布置在传动侧主梁外侧,小车结构如图3a 所示。抓斗上极限位置设置了斗体固定装置,该装置采用桁构框架形式,刚度强、自重轻、较好实现抓斗机械防摇。小车设计均衡装置和导行装置保障小车的平顺运行。桥架方面在车轮部位及驱动机构部位研发了局部折叠形式围栏平台(见图3b)以保证维保便利性,可独立完成除功能4 以外的所有功能。

图3 横置双斗联体小车形式抓斗起重机

2)自行式双小车形式抓斗起重机

自行式双小车形式抓斗起重机(见图4),该形式为设备配备主/副2 台携带不同抓具的小车,2 台小车同轨运行。由于主副小车均自带平移动力系统,整机效率得到有效提升,构建高级别安全工作机制对双小车防撞进行多级保护。行车信息关联智能控制系统实现2 台小车危险区域低速、安全区域适速的运行目标,可独立完成功能1、功能2、功能4、功能5、功能7。

图4 自行式双小车形式

3)牵引式双小车形式抓斗起重机

牵引式双小车形式抓斗起重机(见图5),与自行式双小车形式抓斗起重机不同点在于其通过垂直轴销连接形式将主小车的动力顺利传递至副小车,副小车和抓具之间设置刚性套筒防摇装置(见图6)。该方案除了执行物料抓取动作之外,还可搬运至焚烧炉炉口侧进行物料架桥时的破桥动作,实现了一车双用的优势,可独立完成除功能3 以外的所有功能。

图5 牵引式双小车形式

图6 刚性套筒防摇

4)平行独立双小车形式抓斗起重机

平行独立双小车形式如图7 所示,配备2 种不同抓具的2 台小车,平行布置在4 条独立的小车轨道上,4条小车轨道安装至3 根主梁,起重机中间主梁为双全偏轨宽翼缘箱型主梁,2 根小车轨道分别置于主梁的2 块腹板上方。端梁也由主端梁、副端梁构成,之间通过铰接进行连接,避免出现刚性连接时由于轨道不平整等原因导致的车轮受载不均情况,可独立完成除功能4 以外的所有功能。

图7 平行独立双小车形式

5)单抓斗起重机

该形式采用传统结构,主机配置1 台标准桥架、大车和1 台标准抓斗小车等主要部件构成,本形式主要联合其他组件实现上料系统的多样性组合,可独立完成功能1、功能3、功能5、功能7。

6)专用抓具技术体系

根据异类物料的特性确定不同斗体结构形式的抓斗,配备不同辅助检测元器件,针对抓具快换性需求,确定抓斗与起重机钢丝绳和电缆连接方式,保证既更换便捷又连接可靠。

通过以上5 种专用装备和抓具体系灵活组合可全面覆盖上述7 种功能,可以形成数十种工艺流程,满足用户结合功能需求及经济投入等综合因素决策要求,实现了上料系统柔性供给型设计。

1.3 装备健康管理技术体系

装备健康管理技术体系,以健康分级、示警研判及故障排除等架构提高了系统健康状态稳定性,促使协同处置工程产线起始位的上料系统主动安全性显著增强,大幅提升产线的可用度。装备健康管理技术体系由6 种关键技术架构组成。

1)系统编码 上料系统具体由对象起重机、起重机所关联的执行机构、执行机构所关联的零部件等多层结构组成。系统编码依据各具体对象所在层级由全厂码、系统码、设备码、部件码记性架构。

2)设备关键零部件健康状态信息采集 系统健康信息采集分为2 类:一类以故障诊断为需求,由技术人员到场勘测而不进行实时跟踪监测;一类以传感器技术为手段可以动态实时采集及展示系统整体及各执行机构主要零部件的工作状态(见图8、图9)和运行参数,同时可以显示起重机故障报警。

图8 图像监测

图9 振动监测

3)系统健康分级知识库 以本单位相关设备历史运行数据为依托,同时结合国家、行业标准等技术资料,构建系统健康评价知识库,对采集层所获取的各类信息与知识库设定边界条件进行比对评判分级定损,决策形成后续维保计划。

4)系统健康信息告警机制 主要由常规告警和关联类指标2 部分构成,大部分警示信息可以通过常规告警解决,针对常规告警可能存有的漏报、误报需要关联类指标辅助解决。

5)根因定位 利用系统的联系性原理,针对告警信息、指标异常信息,综合汇集相关性部件状态信息,进行多种信息交汇多维度信息综合评判、打破关联的专业壁垒锁定故障发生根因。

6)故障排除 由代偿修复和代偿2 部分内容构成;对于难度较低的软故障,系统直接自我修复;针对难度较大等硬故障,直接报告管理人员,由管理人员作出复判确认采取措施后继续动作。并启动代偿机制(关联病车让行技术,车间实行设备高低跨布置(见图10)或通过检修吊将起重机整机起吊,病车推行至固定检修区(见图11)),实现故障排除。

图10 高低跨布置

图11 检修吊作业整机起吊

2 科技局限性

协同处置工程多功能智能上料系统作为集多种工业技术于一体的复杂系统,技术发展和工程应用受关键配套件及关键技术等多重因素制约。

1)关键配套件方面 系统内起重机械起升机构为核心部件,目前采用国产配套件进行设计制造,鉴于国产起重专用电动机、减速器、抓斗电缆卷筒等配套件技术水平限制,起升机构空间尺寸和自重较大,直接导致起重机单机质量增加,轮压增大,作业区间缩小;间接加大厂房土建造价;个别工况需要重新构建新设计方案满足工艺需求。系统的轻量化、小型化等高端技术性能尚有较大提升空间。

2)关键技术方面 系统关键零部件健康状态信息采集技术受制于目前传感器技术、零部件检测技术等相关行业水平影响,精准化、便捷化等性能不够理想。例如钢丝绳断丝动态监测、制动轮机闸瓦磨损状态监测、车轮倾斜度监测、轨道公差监测等重点关注部位监测手段不够先进,只能依托现有技术水平制定适宜的监测策略,实际操作工艺较为复杂,部分指标测定对人员的专业水平仍有较大依赖性。

鉴于上述内容,需要积极开展关键配套件的研制,形成对应成熟产品谱系,与信息采集类等专业结构联合技术攻关,打通健康状态信息采集堵点。

3 推广情况及社会效益

截至目前,已直接孵化协同处置工程相关项目30个,其关键科技成果推广应用至其他生活垃圾专项处置、危废专项处置及生物质发电等领域100 余项工程项目,出口至新加坡、越南等多个国家。项目所研发的技术具有完全自主知识产权,因地制宜,迎合了现有市场不断递增的关于固废处理项目同址合建协同处置的工艺需求,解决了企业有限投资下工效最大化的迫切要求,同时智能化系统较大提升了企业运行效率,明显压缩了运营成本;健康管理技术的应用缔造了坚强性装备系统,抗故障性能明显提升。

智能化上料工艺的投产应用,大幅减少用工数量,大幅提高劳动生产率和生产效率,助力协同处置工程成为智能工厂。

4 结语

面向固废协同处置的多功能组合机群上料系统,紧扣固废协同处置领域专用装备短缺的需求,以提升产品的核心竞争力为目的开展各专项技术研究,突破了协同处置工程原料库区智能管理与多功能机群智能调度技术,实现库区管理高效化、透明化和系统作业流程优化,激发协同处置原料工艺潜能,以机代人实现车间生产效率高速化,人工负荷降低;攻克了不同储区清运彻底与料斗破桥功能集成化技术,创制典型专用装备,根据需求场景有机组合,解决了协同处置库区物料搬运系统化处理难题;构建了装备健康管理技术体系,以健康分级、示警研判及故障排除等技术架构,提高了系统健康状态的稳定性,促使协同处置工程产线起始位的上料系统主动安全性显著增强,大幅提升产线的可用度。

采用专用化多功能装备和群机智能化管理调度技术及装备健康管理技术,实现协同处置领域自动化减人,智能化换人的技术进步,迎合了现有市场不断递增的关于固废处理项目同址合建协同处置的工艺需求,解决了企业有限投资下工效最大化的迫切要求,同时智能化系统极大提升了企业运行效率,在协同处置领域智能专用装备供给领域内,实现了从无到有,开拓了新的市场并得到了认可,具有广阔的市场前景和良好的经济社会效益。