散料滑动磨损模型及溜槽耐磨结构优化设计*

2023-10-20袁建明李煜杰沈嘉禾李东旭

袁建明 李煜杰 沈嘉禾 李东旭 刘 宇

1 武汉理工大学交通与物流工程学院 武汉 430000 2 武汉理工大学海南研究院 三亚 572025

0 引言

在采石场、散货码头和冶金厂等场所中,转运设备输送散装物料(如煤炭、铁矿石等)效率增加,对溜槽提出了更高要求。在转运过程中,料流冲击、摩擦溜槽、产生噪声和粉尘的同时接触面被持续磨损,造成内壁变薄甚至穿孔,溜槽使用寿命快速下降,需频繁维修和更换,消耗大量能源和材料[1-3]。随着带式输送机等设备输送效率提高,质量流量增加,落料处颗粒互相碰撞更加频繁,直接冲击溜槽的物料量减少,而落料处由于短暂积料,入射颗粒冲击滑动颗粒,发生高载荷的滑动磨损。散料流量的增加在溜槽内形成多层料流,使内壁滑动磨损加剧。目前,溜槽滑动磨损逐渐增加,磨损规律了解甚少,缺少料流速度、颗粒施加载荷、接触面属性等影响因素与滑动磨损量的数值关系,难以通过数值计算方法准确预测溜槽磨损。离散单元法可快速准确模拟颗粒运动,嵌入磨损预测模型,即可预测溜槽磨损分布情况,以低成本的方式大大提高了研究效率[4]。因此,需要提出适用于离散元的滑动磨损预测模型,深入探究各因素对滑动磨损的影响规律,为溜槽耐磨结构设计提供一种判断依据。

1 滑动磨损预测模型

参考Finnie 冲蚀磨损模型和SIEM 模型[5,6],提出滑动磨损预测模型。针对不同速度和角度下的磨损预测,Finnie 提出的模型如式(1)和式(2)所示。

式中:Er为磨损量,KF为磨损因子,m为颗粒质量,V为颗粒速度,θ为颗粒速度方向与壁面的夹角,k是由颗粒与壁面材料所决定的常值。

随着离散元方法快速发展,在仿真时可以将颗粒之间的相互作用考虑其中,Jafari A 等[7]为了解振动筛磨损影响规律,将Finnie 的磨损模型变更形式,简化为适用于离散单元法数值模拟的磨损模型。由于离散元数值仿真的限制,需获取单位时间磨损量,故将模型对时间求导

已知散料磨损在许多繁杂的工况中出现,除颗粒直接冲击壁面外,还包括颗粒冲击本就在壁面上的颗粒实现颗粒对接触面的挤压以及颗粒在壁面上滑动、滚动摩擦磨损面。为实现非直接碰撞以及滑动颗粒磨损量预测,Xu L 等[6]从Finnie 模型获得启发,提出SIEM 磨损预测模型,即

通过磨损模型推导过程可以看出,Xu L 等[6]和Jafari A 等[7]的预测模型都是基于Finnie 模型优化而来。对比发现,两者磨损模型存在相似性,因此对两者模型进行比较分析。根据Finnie 在推导磨损模型的假设,颗粒所受法向和切向载荷比值保持不变,法向速度和切向速度比值保持不变,将等式简化,简化过程为

式中:p为材料的表面塑性流动应力,Ft为切向力,Vt为切向相对速度。

已知当颗粒法向速度低于30 m/s 时,颗粒法向碰撞速度与最大法向接触力大致呈正比关系[8]为

式中:Vn为法向相对速度,Fn为法向力。

由Bitter J G A[9]的试验结果及其磨损模型可以看出,颗粒速度达到某一阈值V0后,壁面才会发生塑性变形。而磨损材料内部存在阻碍变形部分掉落的作用力,颗粒仍需对接触面传递能量,达到阈值E后,接触面变形材料才会转化为切屑掉落产生磨损量。由式(6)可知,当冲击角度较大时,磨损因子会保持恒定值不变,初定此恒定值为s。参考Archard 模型形式,提出变化磨损因子的滑动磨损模型

式中:Lt为切向位移。

2 磨损因子参数标定

现有散料磨损试验台存在颗粒自由度约束或冲击、滑动磨损混合的缺陷,难以获取速度等影响因素与滑动磨损量之间的数值关系。因此,本文设计了一种针对自由颗粒且可提取滑动磨损量的试验台,深入探究法向载荷和切向速度对散料滑动磨损的影响规律,标定滑动磨损模型的磨损因子参数。

2.1 回转式滑动磨损试验台

回转式滑动磨损试验台如图1 所示,通过驱动控制系统、伺服电动机、联轴器、阶梯轴和轴承等部件实现速度控制,利用载物台、阶梯轴、轴承、试件、载重片和钢丝绳等部件将其自重作为载荷实现法向载荷控制。磨损过程中试件和颗粒接触紧密,只发生滑动磨损,不会出现颗粒冲击现象。

图1 回转式滑动磨损试验台

回转驱动及速度控制部件由伺服电动机、双膜片弹性联轴器、回转轴系统、驱动器、信号发生器以及24 V电源组成,外接220 V 电源和空气开关。参考溜槽转运散料速度范围,选择2.6 kW 额定功率、2 500 r/min 额定转速以及10 N·m 最大转矩伺服电动机实现速度精确控制,通过信号发生器自由调节回转速度。回转轴系统包括阶梯轴、轴承、金属试件及其夹具,轴承外圈与电动机支架固定,内圈转动,通过阶梯轴实现回转运动传递。金属试件加工4 个盲孔,通过螺丝与夹具连接。

载荷控制部件由伺服电动机、电动机支架、载物台、滑块、联轴器、回转轴系统、钢丝绳、定滑轮和载重片共同组成。此设备将部件质量作为载重,通过更换载重片,实现试件与颗粒之间法向载荷的控制。当所需载荷较小时,将吊钩螺丝正装,通过定滑轮和钢丝绳,悬挂不同质量载重片,实现试件法向载荷控制。当试验大载荷时,反向安装吊钩螺丝,直接利用钢丝绳悬挂载重片。

考虑到磨损过程中料堆逐渐压实以及试件磨损的情况,为实现磨损过程中磨损面与颗粒时刻保持接触且载荷恒定施加,需设置载荷装置在竖直方向自由度不被约束,其余自由度受限,因此本次试验选择滑块和马鞍山形矩形滑轨的组合,保证载荷装置除竖直方向外其余自由度均受到限制。经过多次试验尝试发现,稳定磨损阶段载荷装置几乎无下落趋势,摩擦影响较小,但载物板两端同时安装滑块与滑轨连接,使整体结构过定位出现卡顿状态,影响试验所施加载荷。为减小滑块与滑轨之间的摩擦力对试验的影响,选择带滚珠滑块,并只将一侧滑块与滑轨相连,试验前及时添加润滑液。

2.2 滑动磨损试验方案

为探究法向载荷和切向速度对滑动磨损的影响规律,选择实际生产中运用最为广泛的Q235 作为金属试件材料以及绿碳化硅球形颗粒进行试验,试验转速分别为500 r/min、1 000 r/min、1 500 r/min、2 000 r/min、2 500 r/min。载荷分别为48 N、148 N、248 N、348 N、448 N。

2.3 试验结果及分析

金属试件单位位移磨损量如图2 所示。随载荷增加,磨损量逐渐增加,当载荷大于248 N 后,低转速试件磨损量开始减小,而高速组磨损量继续增加,且增幅更大。随转速加快,磨损量逐渐减小,高载荷下试件转速达到1 000 r/min 后,单位位移磨损量开始保持稳定,当转速增到2 000 r/min 后,磨损量不降反增。

图2 金属试件单位位移磨损量

图3 磨损因子计算值与试验值

提取试验数据计算单位位移和单位载荷下滑动磨损量,即滑动磨损因子,通过Matlab 软件拟合试验结果,滑动磨损因子计算值与试验值如3 所示。

得到的滑动磨损预测模型

3 磨损模型验证

为验证提出的散料滑动磨损预测模型的准确性,在区间内选择98 N载荷、500 r/min转速组以及228 N载荷、1 800 r/min 转速组,重复滑动磨损试验,计算单位位移磨损量,如表1 所示。98 N、500 r/min 组计算理论值与试验值偏差为3.30%,228 N、1 800 r/min 组计算理论值与试验值偏差为0.82%,说明提出的滑动磨损模型预测准确度较高。

表2 试件单位位移磨损量 mg/m

为验证提出的散料滑动磨损预测模型在离散元软件中的适用性,使用应用程序编程接口(Application Programming Interface,API),将预测模型嵌入EDEM,对颗粒与试件滑动磨损过程进行数值模拟,对圆盘试件施加固定法向载荷F和转速n,仿真模型如图4 所示。

图4 仿真模型

提取228 N 载荷、1 800 r/min 转速组仿真结果的磨损深度云图与试验磨损宏观形貌进行对照,如图5 所示。仿真预测磨损区域与实际试验结果相似,呈环状分布,说明嵌入了散料滑动磨损模型的仿真结果与试验结果十分接近,说明预测模型适用于离散单元法。

图5 228 N 载荷、1 800 r/min 转速组磨损形貌

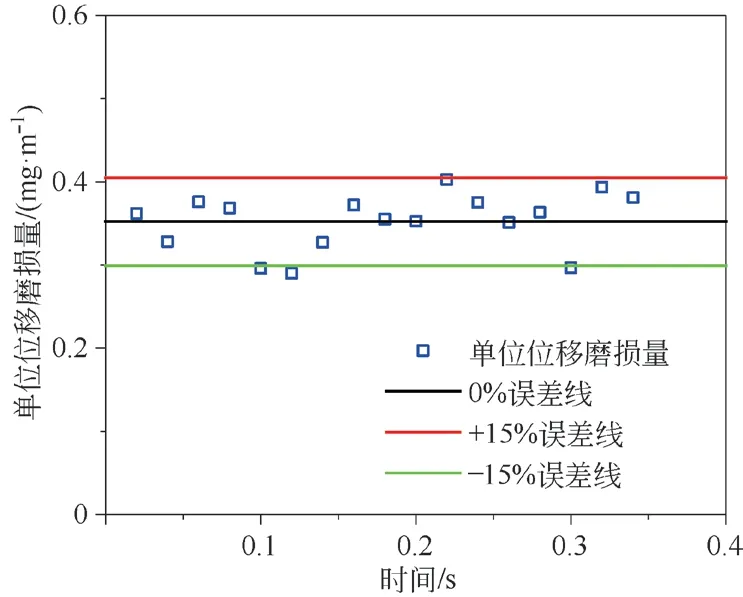

考虑到散料滑动磨损过程中部分塑性变形区域无法完全转化为切屑离开表面,磨损分布与塑性变形分布有一定差异,提取仿真过程中试件单位位移磨损与试验结果进行对比,如图6 所示。由于试验过程中试件变形影响颗粒与壁面接触面积,而仿真没有呈现这部分变化,小部分数据误差较大,而仿真结果大部分在15%误差范围内,说明散料滑动磨损模型预测精度较高,适用于散料转运过程设备磨损的预测。

图6 228 N 载荷、1 800 r/min 转速组磨损量

4 溜槽耐磨结构设计

溜槽多用于一定落差下的散料转运过程,溜槽结构的差异使得散料速度以及作用壁面载荷发生变化,针对如图7 所示转运溜槽结构,结合上述滑动磨损预测模型,探究不同溜槽结构磨损规律,分析结构耐磨性能。上下带式输送机呈90°布置,高度落差为2 m,散料输送效率为138 t/h。

图7 转运溜槽示意图

转运溜槽中与料流接触部件有导流板、挡料板、输送管以及结尾管,如图8 所示,4 种部件结构形式与溜槽接近,故在设计时可借鉴溜槽结构。作为引导颗粒运动的部件,导流板受载较大,磨损现象严重。散料转运过程中,料流高速冲击溜槽,挡料板主要承受颗粒冲击,需设计形状来避免高应力现象并减小磨损。转运溜槽一般存在高落差,需要输送管和结尾管共同组成物料输送区域,避免颗粒加速过快,影响后续设备输送和磨损。

图8 转运溜槽部件模型图

设计如下4 种类型转运溜槽,其中类型1 无导流板结构且溜槽为曲线形,类型2 为直线形溜槽,类型3 增加了圆弧导流板。相比类型3,类型4 在溜槽输送区域铺设了台阶形仿生结构,4 种类型转运溜槽颗粒速度分布如图9 所示。对比类型1 和2 可以看出,散料冲击方形挡料板后发生堆积,颗粒并不会直接冲击挡板,而是以料打料的方式,缓冲入射颗粒,起到减小磨损效果。直线形溜槽使得颗粒速度增速较快,但是曲线结尾管很好的阻碍了料流,使出口速度较小。类型3 和4 中导料板引导颗粒运动,颗粒加速受到抑制,以较小的速度冲击挡料板,料流对溜槽的冲击载荷将大幅减小,减少应力集中和噪声的出现概率。类型4 中圆弧挡料板使得料流集中,增加料磨料几率,减小溜槽磨损。

图9 转运溜槽内颗粒速度分布

通过EDEM 后处理功能,获取4 种类型转运溜槽输送区域磨损深度分布,结果如图10 所示。对比可知,类型1 曲线溜槽冲击区域下移并且分布在挡板上,滑动磨损分布更加分散。直线形溜槽碰撞区域磨损严重,但是占比更大的输送区域滑动磨损较小。导流板对散料滑动磨损分布影响较小,而台阶形仿生结构使得溜槽滑动磨损大幅降低。由于料流速度限制,结尾管倾角较小,磨损普遍较大。

图10 转运溜槽输送区磨损分布

提取4 种转运溜槽稳定输送工况下0.05 s 磨损量如图11 所示,可见导料板和台阶形仿生结构的类型4 磨损最小,结构耐磨性能最佳。在设计转运溜槽时,选择增设导料板,并且在散料输送区域添加台阶形仿生结构可大幅提高结构耐磨性能。

图11 散料转运溜槽整体磨损量

由上述结果可知,散料转运过程中,料流与溜槽接触形式多样,针对不同区域,需设计对应结构,来提高结构耐磨性能。物料冲击区域载荷较大,应采用料打料的方式来消耗颗粒冲击能量,并且可以在落差较大的结构中设计导料板,引导颗粒快速变向,调节料流入射角度的同时减小冲击速度,缓解高载荷下的滑动磨粒磨损。在散料与壁面摩擦区域,结合仿生结构,可明显改善溜槽耐磨效果,同时搭配适合尾端的特殊结构,若后续为带式输送机等转运设备,可选择折线形截面溜槽结构提高料流集中度。

5 结论

1)颗粒切向速度对滑动磨损有影响,并且法向载荷和切向速度对滑动磨损量存在耦合影响。

2)包含切向速度和法向载荷的滑动磨损预测模型预测精度较高,适用于散料与金属试件之间的滑动磨损。

3)引导散料运动的导料板和台阶形仿生结构可大幅提高散料转运溜槽耐磨性能。