某金矿全尾砂充填材料改性试验与配比优化研究

2023-10-19陈贺新胡立强

陈贺新 胡立强

(1.建研地基基础工程有限责任公司,北京 100013;2.中国建筑科学研究院,北京 100013)

近年来,充填开采工艺应用广度逐步提升[1-3],充填材料的物理和力学性能是直接影响开采作业安全性的重要因素[4]。外掺料可以与充填材料发生物化反应,达到提高充填体强度和稳定性的目的,并且能够提高外掺料在采矿工程中的适用性。改性后的外掺材料不仅有助于提升矿山开采的安全性,还有利于保护生态环境,是实现矿山无废开采和安全运营的理想途径[5]。

尽管新型充填材料优势突出[6-7],但在强度、抗变形性能方面存在明显不足。近年来,不少学者对充填材料的强度特性开展了深入研究,成果丰硕。覃星朗等[8]采用全面试验法对不同掺料配比的全尾砂充填料进行了抗压试验;李洪宝等[9]以全尾砂为例,开展了不同灰砂比和质量浓度下的抗压试验,采用SEM扫描和XRD 能谱研究了尾砂粒度对强度的影响;李华伟等[10]以钢纤维作为吸波剂,采用钢渣废料和铁尾矿作为充填材料制备复合吸波材料,研究表明:磁矿物组分能明显提高导电能力。

加入复合外掺料是提高充填材料力学性能的主要方法之一,其改良效果与掺料种类和含量密切相关,因此在实际工程中,需要根据矿山实际工况确定最佳掺料配比并制定相应的研究方法。正交试验是对多因素、多水平的试验方案进行优化设计的方法,有助于提高试验效率[11-16]。针对某金矿充填材料强度不高、变形较大等问题,本研究利用水泥、粉煤灰、生石灰和矿渣纤维对矿尾砂改性后进行强度试验和收缩性能试验研究,通过正交试验分析得出最佳外掺料比例,对于进一步制备与推广性能优良、绿色环保的新型全尾砂充填材料具有一定的参考意义。

1 试验材料及试验方法

1.1 试验材料

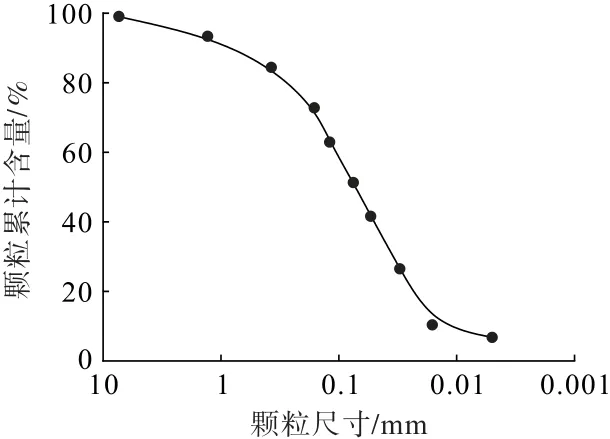

本研究制备充填材料的原材料包括金矿尾砂、粉煤灰、生石灰、水泥、矿渣纤维和水。尾砂取自某金矿尾矿坝,尾砂堆积密度为1.41 g/cm3,颗粒密度为2.86 g/cm3,密实孔隙率为39.2%,堆积孔隙率为47.5%。采用筛分法获得的尾砂颗粒粒度分布曲线如图1所示。由图1 可知:该尾砂颗粒粒径分布范围较大。

图1 全尾矿颗粒粒度分布曲线Fig.1 Particle size distribution curve of the unclassified tailings

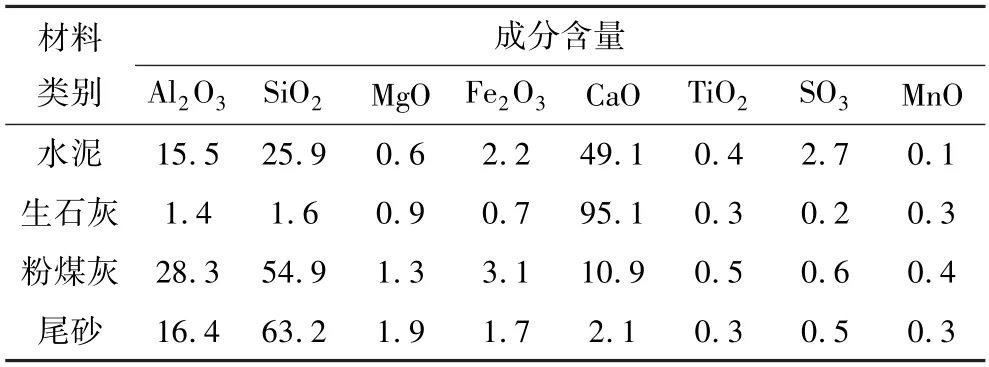

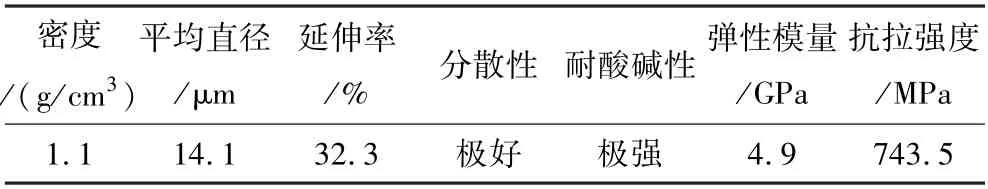

进一步开展了X 射线荧光光谱分析,得到了尾砂的主要化学成分,结果见表1。由表1 可知:尾砂化学成分主要由SiO2和Al2O3组成,二者含量分别为52.5%和18.7%,具有用作充填体集料的有利条件。粉煤灰取自燃煤发电厂,为二级粉煤灰,在实验室中用行星球磨机将粉煤灰粉磨至比表面积小于325 m2/kg,颗粒密度为2.58 g/cm3。生石灰材料由河南省洛阳市某石灰窑厂提供,生石灰的CaO 含量大于95%,说明生石灰的钙含量很高,具有较好的化学活性。硅酸盐水泥等级为 P·O 42.5,水泥颗粒比表面积为325 m2/kg。采用矿渣纤维作为改性外掺料,材料基本物理性能指标见表2。由表2 可知:矿渣纤维具有优异的强度性能,抗拉性、延展性和耐腐蚀性能较好。

表1 充填材料的主要化学成分Table 1 Main chemical composition of filling materials%

表2 矿渣纤维的基本性质指标Table 2 Basic property indexes of slag fiber

1.2 试验方法

1.2.1 试样制备

将尾砂、粉煤灰、生石灰、水泥、矿渣纤维和水按一定比例制成样品。由于矿渣纤维密度低,容易结团,充填料试件制备中采用干拌法加纤维。首先,按照配比准备若干三联铸铁模具;然后,将称量后的各种干料分批次加入至搅拌机中,干拌时间设置为10 min;最后,在干料中加入水继续搅拌15 min,将搅拌锅中的料浆缓慢浇注至模具中,同时用小锤敲打模具使其均匀密实。浇筑48 h 后拆模,取出样品并标记,再将样品继续放至养护箱中,在相对湿度为90%和温度为(20±2)℃的条件下进行养护。采用微机控制电液伺服万能试验机检测试件抗压强度和抗折强度,设备技术参数为最大试验力1 000 kN,示值精度≤±1%,以0.5 mm/min 加载速率施加载荷,每组试验取3 件试件计算平均值。

1.2.2 强度试验

试验仪器采用的是液压伺服式万能试验机。试验过程参照《水泥胶砂强度检验方法(ISO)》(GB/T 17671—1999)开展,具体步骤如下:首先选用3 件试件进行抗折强度试验,强度值取三者试验结果的平均值,若某一试件测定值与均值差大于10%,则将其剔除再取均值;然后将折断后的2 件试件分别进行抗压试验,共得出6 组强度测定值并计算出均值,若有1个测定值与均值相差大于10%,则剔除此组数据再取剩余5 组的平均值。如果与均值相差大于10%的测定值不止一组,则此试验无效,重新进行试验。

1.2.3 收缩试验

试验采用4 cm×4 cm×4 cm 立方体试件,将3 组试件按照相同的方位放置在试验腔内,利用3 个独立的位移传感器测出试件3 个方向的收缩量(收缩量指的是试件体积随着水分蒸发引起的缩小量值),根据测出的收缩量计算出收缩率。试验中需保证每组试件同时拆模,龄期为14 d。最后,计算3 件试件收缩率的平均值并与测定值比较,若某一个值与平均值的差值大于10%,便将其除去;若存在2 个差值超过10%,则该组试验无效,重新制模测定。

2 配比优化设计

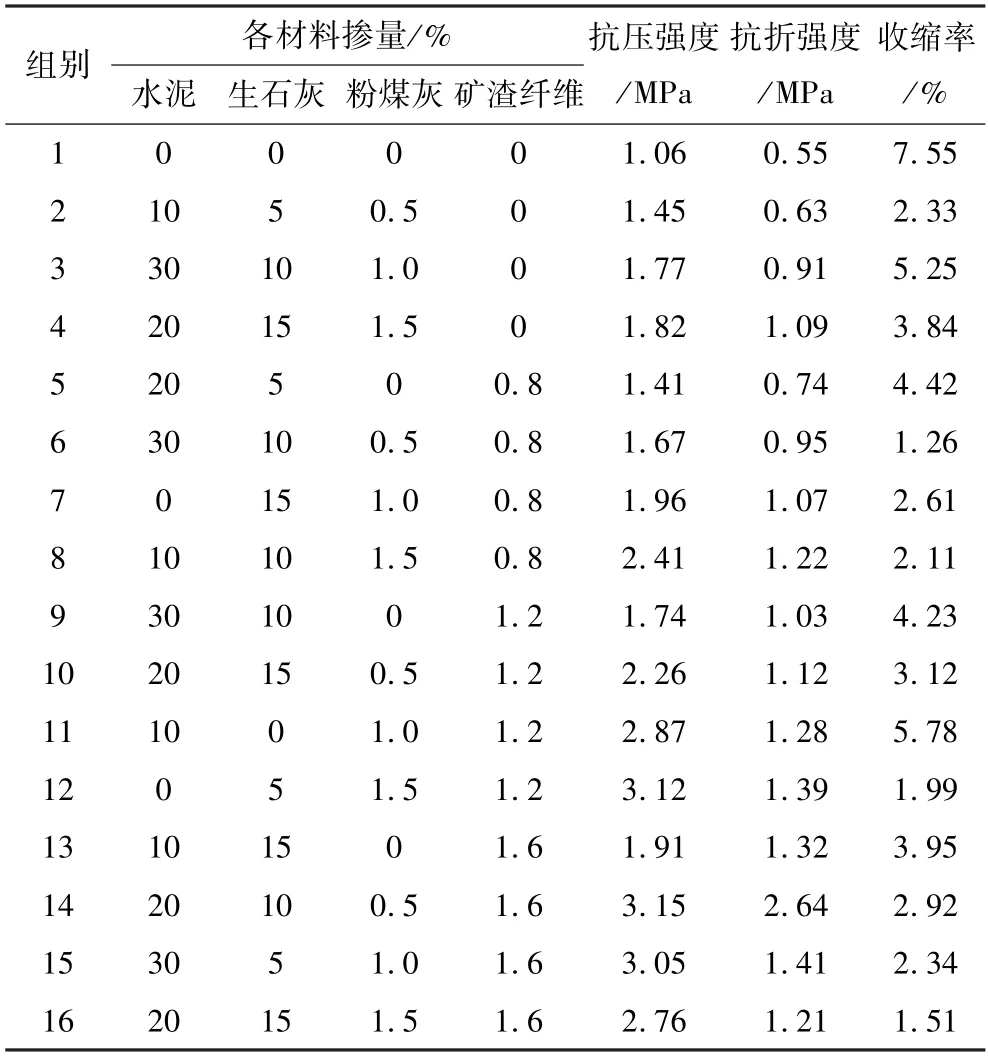

2.1 正交试验结果

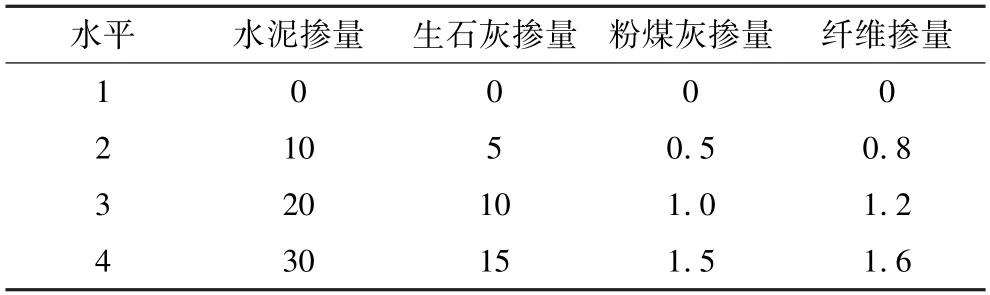

由于尾砂和水属于基本物料,本试验根据材料的具体情况设计了4 因素与4 水平的正交试验方案,主要研究水泥、生石灰、粉煤灰和矿渣纤维对充填材料性能的影响规律。正交试验的配合比一共有12 组,不同材料的配比含量见表3。经过分析可知:① 对充填材料的抗折强度影响排序为矿渣纤维>水泥>生石灰>粉煤灰;② 对抗压强度影响排序为水泥>矿渣纤维>生石灰>粉煤灰;③ 对收缩系数影响排序为粉煤灰>生石灰>水泥>矿渣纤维。

表3 不同水平的正交试验掺料比例Table 3 Different levels of orthogonal test admixture ratio%

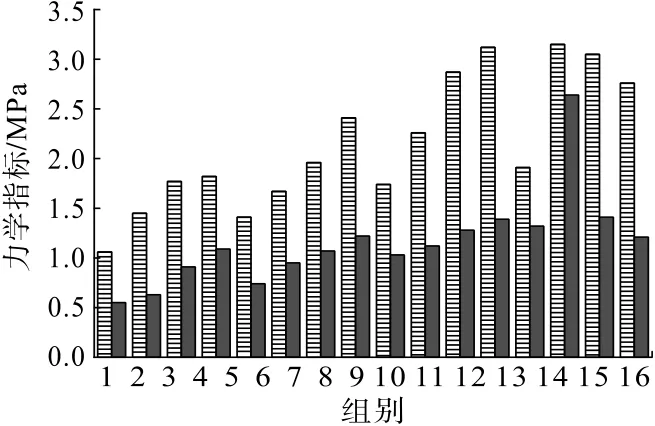

2.2 优化配比确定

本研究正交试验中,对于不同设计因素与水平条件的充填材料,其抗折、抗压强度和收缩性能指标有明显差异,确定最有利于关键指标的因素和水平方可实现配比优化。对于本研究充填材料,试验中重点关注其强度和收缩性能优化。正交试验结果见表4,强度测试和收缩率测试结果如图2 和图3所示。分析可知:抗折强度的最优方案为矿渣纤维掺量1.6%、粉煤灰掺量0.5%、生石灰掺量10%、水泥掺量20%;抗压强度的最优方案为矿渣纤维掺量1.6%、粉煤灰掺量0.5%、生石灰掺量15%、水泥掺量20%。收缩性能的最优方案为纤维掺量0.8%、粉煤灰掺量0.5%、生石灰掺量10%、水泥掺量30%。综合考虑各因素以及实际工程需要,确定最优配比为矿渣纤维掺量1.6%、粉煤灰掺量0.5%、生石灰掺量10%、水泥掺量20%。综上分析可知:经过外掺料最优配合改性后的充填材料,抗压、抗折和收缩性能指标均有明显改善。其中,抗折强度和抗压强度分别提高了3.8和1.6 倍,收缩率降低了120%。

表4 正交试验结果Table 4 Orthogonal test results

图2 正交试验结果分布直方图Fig.2 Distribution histogram of orthogonal test results

2.3 充填材料水化机理分析

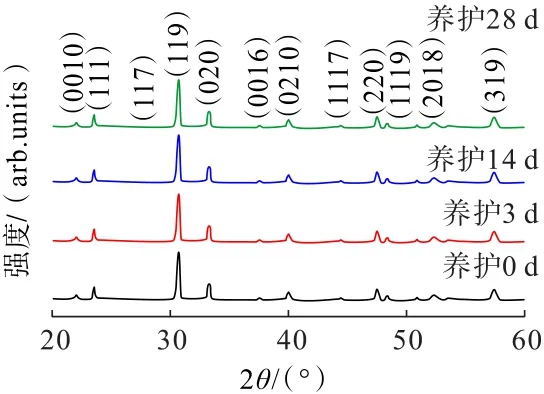

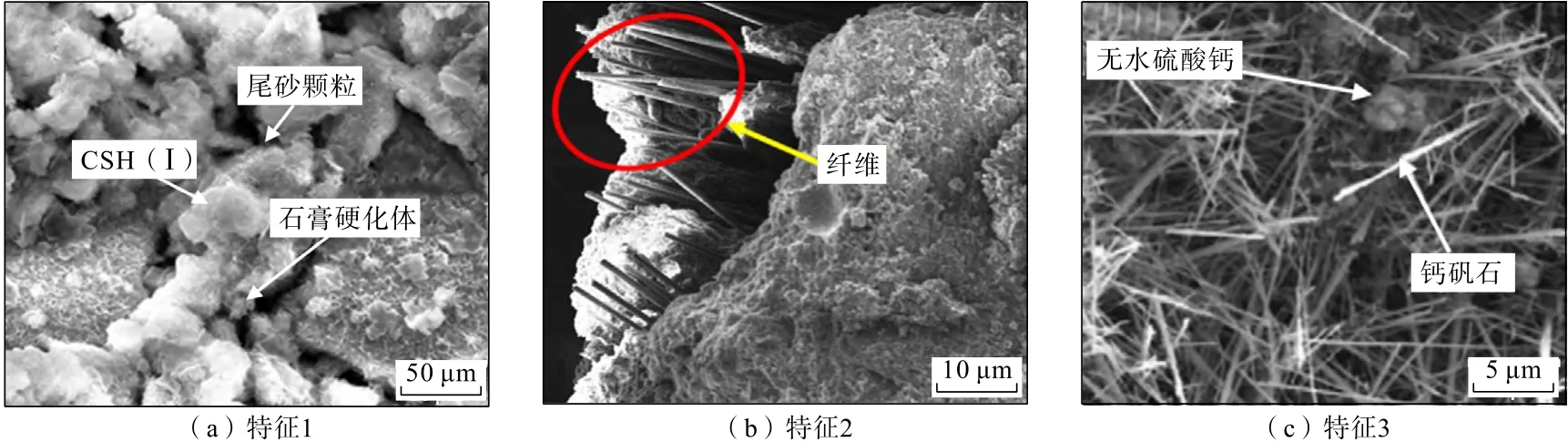

对不同养护龄期时的不同矿渣纤维掺量复合充填材料试件分别进行了X 射线衍射分析和电镜扫描试验分析,结果如图4 和图5所示。

图4 不同养护时间的XRD 衍射图谱Fig.4 XRD diffraction patterns at different curing time

图5 全尾砂充填材料微观结构特征Fig.5 Microstructure characteristics of unclassified tailings filling materials

由图4 可知:充填材料的水化产物主要由水化硅酸钙、斜硅钙石、C—S—H(Ⅰ)、氢氧化钙、石英、方解石和羟镁铝石构成,并且水化产物结晶程度随养护龄期增加而变化显著。随着龄期增加,C—S—H(Ⅰ)、水化硅酸钙和方解石的含量升高,而石英、氢氧化钙和斜硅钙石的含量减少。说明随着水化反应的进行会逐渐消耗石英、氢氧化钙和斜硅钙石含量,而逐渐生成C—S—H(Ⅰ)、水化硅酸钙和方解石。水化过程中由于掺入生石灰会使氢氧化钙缓慢消耗,形成具有膨胀特性的羟镁铝石,且生石灰与水反应生成生石灰硬化体,从而提高了充填材料的收缩性能[17]。

图5(a)显示了充填材料在养护28 d 后的微观结构图像,能够看出不规则的尾砂颗粒表面吸附大量C—S—H(Ⅰ)晶体,呈絮凝状,两者交互黏结在一起。不过由于尾砂颗粒不规则且较大,导致颗粒间接触不紧密而存在大量孔隙,随着养护龄期延长,水泥和生石灰颗粒不断集聚在孔隙中并形成石膏硬化体,提高了材料的致密程度,从而增强了其抗压强度。由图5(b)可知:矿渣纤维周围附有大量的胶凝产物,具有明显的连接作用,增强了内部结构的黏接性、整体性和材料的抗折强度。此外,矿渣纤维中的斜硅钙石水化速度较慢,在水化反应中后期也可促进材料的抗折能力提升。图5(c)表明充填材料中含有大量钙矾石晶体,整体上呈枝柱状和枝网状分布,彼此搭接、交错形成网状结构,而且结构中孔隙含有大量结合水,促进了钙矾石整体性提高和饱水性能改善[18-19]。

3 结语

为有效解决某金矿充填材料变形大、强度低的问题,采用正交试验方法对普通全尾砂充填材料进行了掺杂改性。结果表明:通过强度测试和收缩率测量,矿渣纤维对充填材料抗折强度影响的最大,水泥对抗压强度的影响最大,生石灰对收缩率的影响最大;充填材料改性的最佳配合比为掺量1.6%、粉煤灰掺量0.5%、生石灰掺量10%、水泥掺量20%;充填材料的水化产物主要由C—S—H(Ⅰ)、方解石、水化硅酸钙、石英、斜硅钙石和氢氧化钙等构成,其结晶状态随着养护龄期增加有显著变化;矿物水化程度和微观结构改变是充填材料收缩性和强度改善的根本原因。