介质阻挡放电低温等离子体协同催化降解苯乙烯

2023-10-19胡志军王志良

胡志军,王志良

(江苏齐清环境科技有限公司,江苏 南京 210046)

根据生态环境部2020年12月全国“12369”环保举报办理情况来看,关于大气污染的环保举报占比最高,为51.2%;在大气污染的环保举报中,关于恶臭污染的环保举报占比最高,为44.1%[1]。可见,迫切需要加强恶臭污染治理技术研究,提高空气质量。苯乙烯是典型的恶臭污染物之一,广泛用于精细化工、合成树脂、玻璃钢制品和塑料制品等行业,具有水溶性差、易自聚合、嗅阈值低等特点,对环境和人体健康危害很大。常规的苯乙烯处理技术有冷凝、吸收、吸附、光催化氧化、生物滴滤和热力焚烧等,但这些工艺均在一定程度上存在抗波动性差、净化效率低、运行成本高、生成有害副产物等缺陷[2-6]。低温等离子体协同催化技术是一种绿色先进的废气处理技术,已广泛应用于氨气、硫化氢、硫醇等恶臭污染物的治理[7-9],但该技术在苯乙烯治理方面的报道还比较少。

本工作以苯乙烯为对象,以苯乙烯降解率和能量效率为评价指标,采用介质阻挡放电(DBD)低温等离子体协同催化降解苯乙烯,考察了输入功率、初始苯乙烯质量浓度、气体湿度、停留时间、脉冲频率等因素对苯乙烯降解率的影响,建立了苯乙烯降解的动力学模型,探讨了苯乙烯的降解机理,为DBD等离子体协同催化降解恶臭污染物的工业应用提供参考。

1 实验部分

1.1 实验装置与流程

实验装置及流程示意见图1。在25 ℃条件下,将一定流量的干空气通入装有苯乙烯液体的恒温鼓泡瓶内,干空气携带苯乙烯蒸气流出鼓泡瓶后,与另一路一定流量的湿空气在气体混合装置内充分混合,形成模拟苯乙烯废气。实验所用反应器分为3段:第1段为DBD反应器,对苯乙烯进行初步降解;第2段为过渡反应器,用于气溶胶的生长;第3段为催化反应器,对DBD反应器产生的臭氧(O3)和苯乙烯进行处理。通过改变水汽质量流量调整模拟废气相对湿度为15%~90%,通过改变空气流量调整模拟废气总流量为1~15 m3/h,通过改变苯乙烯质量流量调节模拟废气中苯乙烯质量浓度为93~1 393 mg/m3。

图1 实验装置及流程示意

本工作采用的DBD反应器为自制同轴式DBD反应器,外部石英玻璃管壁厚2 mm,内径40 mm,内部不锈钢金属棒外径7 mm;DBD反应器的放电间隙16.5 mm,放电区域的截面积0.001 2 m2;石英玻璃管外部密绕不锈钢网,放电长度为200 mm。过渡反应器采用厚度2 mm的石英玻璃管(φ50 mm×200 mm)。催化反应器内填充Pd0.001/(Ce4La1O9.5)0.03/(Cu5Mn7Zr1O22)0.08/(γ-Al2O3)0.1/堇青石蜂窝陶瓷催化剂[8-10],填充量为0.002 m3,催化剂床层温度为200 ℃。

1.2 分析方法

采用气相色谱仪(Agilent 6890N-5975B型,美国安捷伦公司)测定反应前后苯乙烯、CO和CO2的质量浓度,其中CO和CO2的质量浓度是通过内置甲烷转化炉转化为甲烷后进行测定的。采用碘量法[11]测定DBD反应器出口和催化反应器出口处O3的质量浓度。

参照文献[9]计算能量效率,参照文献[12]计算苯乙烯降解率和矿化率。

2 结果与讨论

2.1 DBD工艺参数优化

2.1.1 输入功率

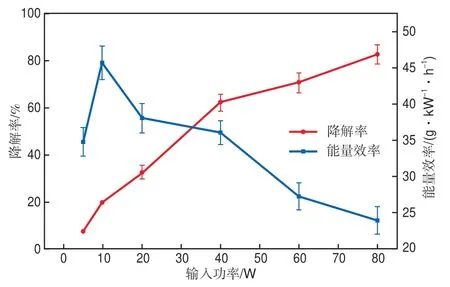

在初始苯乙烯质量浓度464 mg/m3、气体流量5 m3/h、气体相对湿度30%、脉冲频率200 Hz的条件下,考察输入功率对苯乙烯降解率及能量效率的影响,结果见图2。由图2可见:随着输入功率的增加,苯乙烯降解率逐渐升高;当输入功率由5 W增加至80 W时,苯乙烯降解率由7.50%增加至82.70%。这是因为:随着输入功率的增加,能量密度增大,DBD所产生的高能电子、自由基等活性粒子也迅速增加,苯乙烯降解率也随之增大[9,13]。由图2还可看出:随着输入功率的增加,能量效率先升高后降低;当输入功率为10 W时,能量效率达到最大,为45.73 g/(kW·h);进一步增加输入功率,能量效率逐渐降低。综合考虑能量效率与苯乙烯降解率,选择适宜的输入功率为20~40 W,此时,苯乙烯降解率为32.80%~62.20%,能量效率为36.10~38.07 g/(kW·h)。

图2 输入功率对苯乙烯降解率及能量效率的影响

2.1.2 初始苯乙烯质量浓度

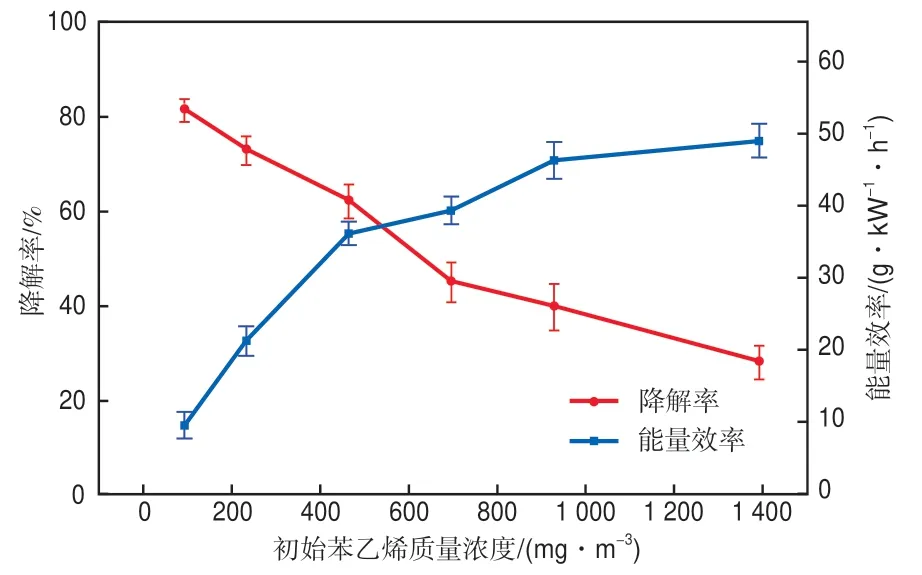

在输入功率为40 W、气体流量为5 m3/h、气体相对湿度为30%、脉冲频率为200 Hz的条件下,考察初始苯乙烯质量浓度对其降解率及能量效率的影响,结果见图3。由图3可见,当初始苯乙烯质量浓度由93 mg/m3逐渐增加至1 393 mg/m3时,其降解率逐渐降低,而能量效率逐渐升高。这是由于初始苯乙烯浓度较高时,进入DBD反应器中的苯乙烯分子数量增多,而一定的输入功率只能产生有限数量的活性物种,从而使得每个苯乙烯分子受到攻击的概率降低,换言之,活性粒子的利用率得到提高,即提高了能量效率[12]。综合考虑能量效率与苯乙烯降解率,选择适宜的初始苯乙烯质量浓度为464 mg/m3,此时,苯乙烯降解率为62.20%,能量效率为36.10g/(kW·h)。

图3 初始苯乙烯质量浓度对其降解率及能量效率的影响

2.1.3 气体相对湿度

在输入功率为40 W、初始苯乙烯质量浓度为464 mg/m3、气体流量为5 m3/h、脉冲频率为200 Hz的条件下,考察气体相对湿度对苯乙烯降解率及能量效率的影响,结果见图4。由图4可见:随着气体相对湿度的增加,苯乙烯降解率和能量效率逐渐增大,当气体相对湿度为45%时,苯乙烯降解率和能量效率均达到最大,分别为65.40%和37.96 g/(kW·h);进一步增加气体相对湿度,苯乙烯降解率和能量效率逐渐降低。其原因可能是:当模拟废气的相对湿度较低时,DBD产生的激发态氧原子(O·)会与水分子发生反应,生成氧化能力更强的·OH,进而有利于苯乙烯降解率的提高;随着模拟废气相对湿度的进一步增加,水分子数量增多,对DBD产生的电子的吸附作用增强,导致体系中高能量电子减少,苯乙烯的降解率降低[9,13]。综合考虑能量效率与降解率,选择适宜的气体相对湿度为30%~45%,此时,苯乙烯降解率为62.20%~65.40%,能量效率为36.10~37.96 g/(kW·h)。

图4 气体相对湿度对苯乙烯降解率及能量效率的影响

2.1.4 停留时间

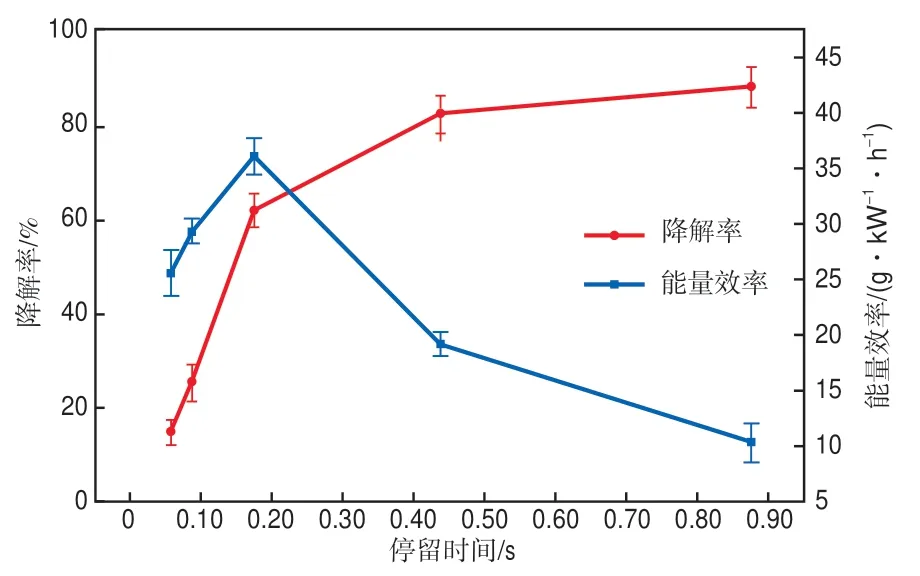

在输入功率为40 W、初始苯乙烯质量浓度为464 mg/m3、气体相对湿度为30%、脉冲频率为200 Hz的条件下,考察停留时间对苯乙烯降解率及能量效率的影响,结果见图5。由图5可见:当停留时间小于0.44 s(相应的气体流量为2 m3/h)时,随着停留时间的增加,苯乙烯降解率迅速增大,当停留时间大于0.44 s时,苯乙烯降解率增加缓慢;随着停留时间的延长,能量效率先增大后减小,当停留时间为0.18 s(相应的气体流量为5 m3/h)时,达到最大,为36.10 g/(kW·h)。停留时间延长,活性粒子的存活时间缩短,利用率降低,导致能量效率降低。综合考虑能量效率与降解率,选择适宜的停留时间为0.18~0.44 s(相应的气体流量为2~5 m3/h),此时,苯乙烯降解率为62.20%~82.70%,能量效率为36.10~19.20 g/(kW·h)。

图5 停留时间对苯乙烯降解率及能量效率的影响

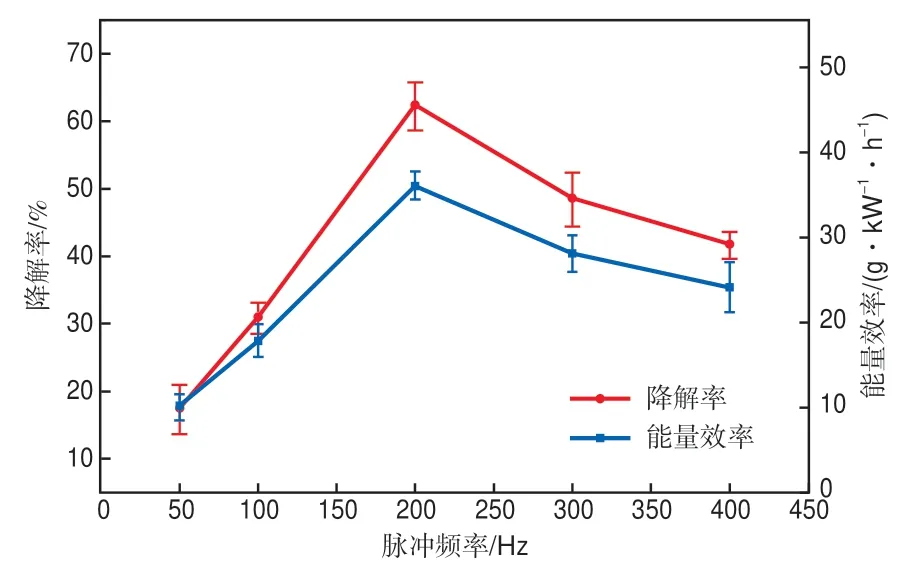

2.1.5 脉冲频率

在输入功率为40 W、初始苯乙烯质量浓度为464 mg/m3、气体相对湿度为30%、气体流量为5 m3/h的条件下,考察脉冲频率对苯乙烯降解率及能量效率的影响,结果见图6。由图6可见:随着脉冲频率的增加,苯乙烯降解率和能量密度逐渐增大,当脉冲频率为200 Hz时,苯乙烯降解率和能量密度均达到最大,分别为62.20%和36.10 g/(kW·h);进一步增加脉冲频率,苯乙烯降解率和能量密度逐渐降低。随着脉冲频率的增加,单位时间内放电间隙上发生有效放电的次数增加,电源向反应器注入的能量增大,有利于苯乙烯的降解;当脉冲频率达到一定值后,继续增加脉冲频率,会使得单次脉冲放电时间过短,电源形成的能量不能完全释放,导致能量利用率降低[14]。综合考虑能量效率与降解率,选择适宜的脉冲频率为200 Hz。

图6 脉冲频率对苯乙烯降解率及能量效率的影响

综上,DBD等离子体降解苯乙烯的最佳工艺参数为:输入功率20~40 W、初始苯乙烯质量浓度464 mg/m3、气体相对湿度30%~45%、停留时间0.18~0.44 s(相应的气体流量为2~5 m3/h)、脉冲频率200 Hz。

2.2 DBD苯乙烯降解动力学及机理

2.2.1 降解动力学

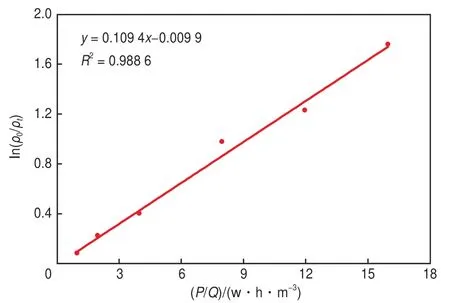

采用准一级动力学模型(见式(1))对图2的实验数据进行拟合,结果见图7。

图7 苯乙烯降解准一级反应动力学模型

式中:k为反应速率常数,m3/(W·h);ρ0为初始苯乙烯质量浓度,mg/m3;ρt为DBD反应器出口苯乙烯质量浓度,mg/m3;P为输入功率,W;Q为气体流量,m3/h;C为常数。

由图7可见,准一级动力学模型的R2为0.988 6,相应的反应速率常数k为0.109 4 m3/(W·h)。

2.2.2 降解机理

刮取DBD反应器内壁和过渡反应器内壁上附着的结焦物,采用GC-MS进行分析,结果表明,结焦物的主要组分为苯甲醛、苯乙醛、苯甲酸、苯乙酸、苯乙酮、苯酚、硝基苯酚等,这与张秋月等[12,15]的研究相一致。据此推测DBD降解苯乙烯主要通过活性物种e-、·O、·OH和NO2·等对苯乙烯进行氧化[16]。由于苯乙烯芳环中C—C和C—H的键能分别为5.5 eV和4.8 eV,支链上C—C和C—H的键能分别为4.4 eV和3.7 eV[17],因此苯乙烯支链上的C—C、C=C和C—H键更容易被高能电子破坏,并转化为苯系物自由基。此外,活性粒子·O、·OH、NO2·也可以直接攻击苯乙烯分子或苯系物自由基。图8为DBD降解苯乙烯的路径推测[12,18-19]。

图8 DBD降解苯乙烯的路径推测

2.3 DBD协同催化降解苯乙烯

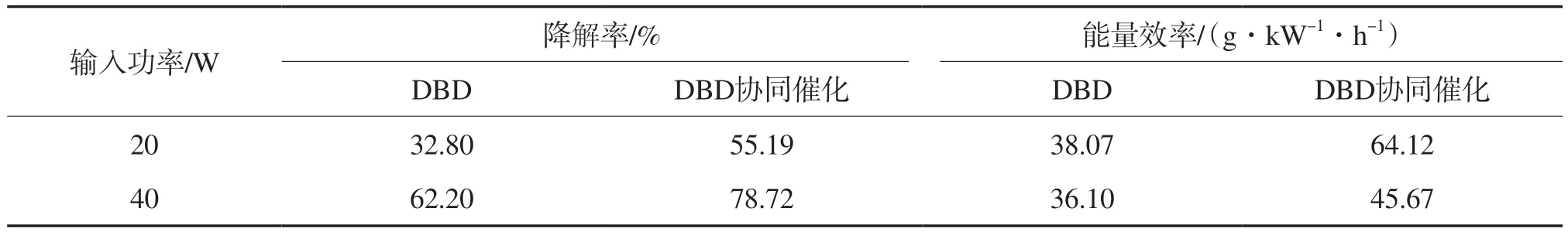

2.3.1 苯乙烯降解率和能量效率

在初始苯乙烯质量浓度为464 mg/m3、气体相对湿度为30%、气体流量为5 m3/h、脉冲频率200 Hz、输入功率为20~40 W的条件下,考察DBD等离子体和DBD协同催化两种工艺对苯乙烯降解效果和能量效率的影响,结果见表1。由表1可见:与单独DBD等离子体工艺相比,在输入功率相同的条件下,DBD协同催化工艺可以提高苯乙烯的降解率和能量效率,即苯乙烯降解率由32.80%~62.20%提高至55.19%~78.72%,能量效率由36.10~38.07 g/(kW·h)上升至45.67~64.12 g(/kW·h)。

表1 两种工艺对苯乙烯降解效果和能量效率的影响

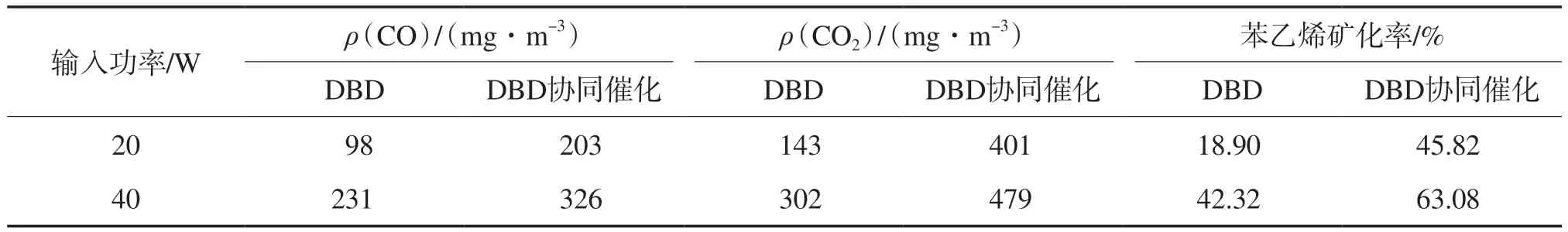

2.3.2 苯乙烯矿化率

在初始苯乙烯质量浓度为464 mg/m3、气体相对湿度为30%、气体流量为5 m3/h、脉冲频率200 Hz、输入功率为20~40 W的条件下,考察DBD等离子体和DBD协同催化两种工艺对苯乙烯矿化率和反应器出口CO2和CO质量浓度的影响,结果见表2。由表2可见,与DBD等离子体工艺相比,在相同输入功率的条件下,采用DBD协同催化工艺后,苯乙烯矿化率由18.90%~42.32%提高至45.82%~63.08%,反应器出口CO和CO2的质量浓度也明显增大。在DBD协同催化降解苯乙烯过程中,低温等离子体高压放电产生的高能电子及活性粒子与苯乙烯作用,使其迅速分解,同时产生高活性的自由基和O3,这些高活性的自由基和O3能够降低位于等离子体下游放电区域催化剂的反应活化能,增强反应选择性,促进中间产物进一步分解[8]。

表2 两种工艺对苯乙烯矿化效果的影响

2.3.3 O3残存量分析

在初始苯乙烯质量浓度为464 mg/m3、气体相对湿度为30%、气体流量为5 m3/h、脉冲频率为200 Hz、输入功率为20~40 W的条件下,考察了DBD等离子体和DBD协同催化两种工艺对O3残存量的影响。结果表明,与DBD等离子体工艺相比,在相同输入功率的条件下,采用DBD协同催化工艺后,反应器出口O3的质量浓度由48.6~135.0 mg/m3降低至16.8~46.0 mg/m3。这是因为:在DBD协同催化工艺中,放电产生的O3被吸附到催化剂表面,并在催化剂表面分解生成·O和·OH,在自身分解的同时也促进了苯乙烯的降解[15]。

3 结论

a) DBD等离子体降解苯乙烯的最佳工艺参数为:输入功率20~40 W、初始苯乙烯质量浓度464 mg/m3、气体相对湿度30%~45%、停留时间0.18~0.44 s(相应的气体流量为2~5 m3/h)、脉冲频率200 Hz,在该条件下,苯乙烯的降解率可达62.20%,能量效率可达36.10 g(/kW·h)。

b)DBD等离子体降解苯乙烯的动力学过程符合准一级反应动力学模型,相应的反应速率常数为0.109 4 m3(/W·h)。

c)GC-MS分析结果表明,DBD反应器内壁和过渡反应器内壁结焦物质的主要成分为苯甲醛、苯乙醛、苯甲酸、苯乙酸、苯乙酮、苯酚和硝基苯酚等,由此推测DBD等离子体降解苯乙烯主要通过活性物种e-、·O、·OH和NO2·等对苯乙烯进行氧化。

d)与单独DBD等离子体工艺相比,在相同输入功率下,DBD协同催化工艺能有效提高苯乙烯的降解率和矿化率,降低反应器出口O3浓度。