温度对编织复合材料层合厚板冲击性能的影响研究

2023-10-18葛辛辛赵南杨骏屈毫拓欧阳旭宇张攀

葛辛辛,赵南,杨骏,屈毫拓,欧阳旭宇,张攀

(1.中国船舶科学研究中心,江苏 无锡 214082;2.华中科技大学 船舶与海洋工程学院,武汉 430074)

复合材料因其具有高比刚度和高比强度的优异力学性能、抗疲劳性、耐腐蚀和易成形等特性,在船舶与海洋工程领域得到广泛应用[1]。随着以液体成形技术为代表的大尺度成形技术的成熟,还有以碳纤维和高性能乙烯基树脂等为代表的基础原材料成本的可控,复合材料船舶进入到快速发展的阶段。虽然复合材料具有优异的特性,但不可避免的冲击事件可能导致的强度下降仍令人担忧。海洋结构物会在室温和低温环境下受到冲击[2],在低温下材料的韧性相对于室温条件发生变化,会造成不同的损伤机制。因此,有必要了解温度对复合材料结构冲击性能的影响。

近年来,为了解编织复合材料的冲击性能,国内外学者们开展了大量研究。Grasso 等[3]研究了玻璃和碳纤维编织材料的冲击响应,同时给出了2 种复合材料低速冲击损伤形态的主要特征。结果表明,相同冲击能量水平下,碳纤维编织复合材料层合板内部损伤区域的面积更小。Papa 等[4]研究了由碳纤维织物和乙烯基酯树脂基体组成的编织复合材料低速冲击损伤的形成机制,并利用常规C 扫描对损伤进行了检测。Wang 等[5]比较了编织复合材料(CF/PPS)层合板在不同环境温度下的冲击行为,包括室温(23 ℃)和高温(95、125 ℃)。刘乐等[6]通过实验和数值相结合的方法,对比平纹与斜纹编织复合材料的冲击响应,发现斜纹编织复合材料有更高的冲击力峰值、冲击力震荡时间以及吸收能量。Wang 等[7]为预测复合材料层合板在低速冲击下的材料损伤,提出了一种三维渐进损伤的分析模型,通过Abaqus 对层合板低速冲击进行了数值模拟。储怡[8]建立的壳单元复合材料冲击有限元模型,采用了Hashin 失效准则和基于断裂能的材料损伤演化来模拟层内损伤,采用内聚力单元来模拟复合材料的层间损伤。冲击后的复合材料层合板存在的损伤会诱发复合材料力学性能的下降和强度的损失[9],严重威胁层合板结构使用的安全性。朱炜垚等[10]通过实验讨论分析了冲击能量和损伤面积与冲击后剩余压缩强度之间的关系,认为冲击后层合板的损伤面积是层合板冲击后压缩(CAI)强度的决定性因素。肖琳[11]对复合材料层合板进行了冲击后的压缩实验,发现冲击损伤吸能是造成层合板剩余压缩强度下降的主要原因。徐瑀童等[12]建立了从低速冲击到冲击后压缩破坏的复合材料层合板全过程仿真分析模型,并与试验结果对比,验证了该模型的有效性。

目前,与编织复合材料材料冲击性能相关的研究,大多集中在薄或中等厚度的层合板上,关于层合板厚板冲击性能研究的相关文献较少。此外,对于已发表的研究工作,关于编织复合材料性能受环境温度影响的研究也相对有限。本文的主要目的是研究编织复合材料层合厚板在室温和低温下的冲击行为和剩余强度,分析冲击温度对层合厚板冲击性能的影响。

1 试验方法

1.1 试件

编织复合材料层合厚板试样由斜纹编织碳纤维增强体(T300-3K)和乙烯基树脂基体(430LV)制成,该基体以其高性能、耐腐蚀和低渗透率等优点广泛应用在船舶与海洋结构物中。复合材料层合厚板的面内尺寸为150 mm×100 mm,其平面几何参数符合ASTM D7136 要求。层合板的铺层方式为[(0/90)]60,单层名义厚度为0.22 mm。

1.2 低速冲击试验

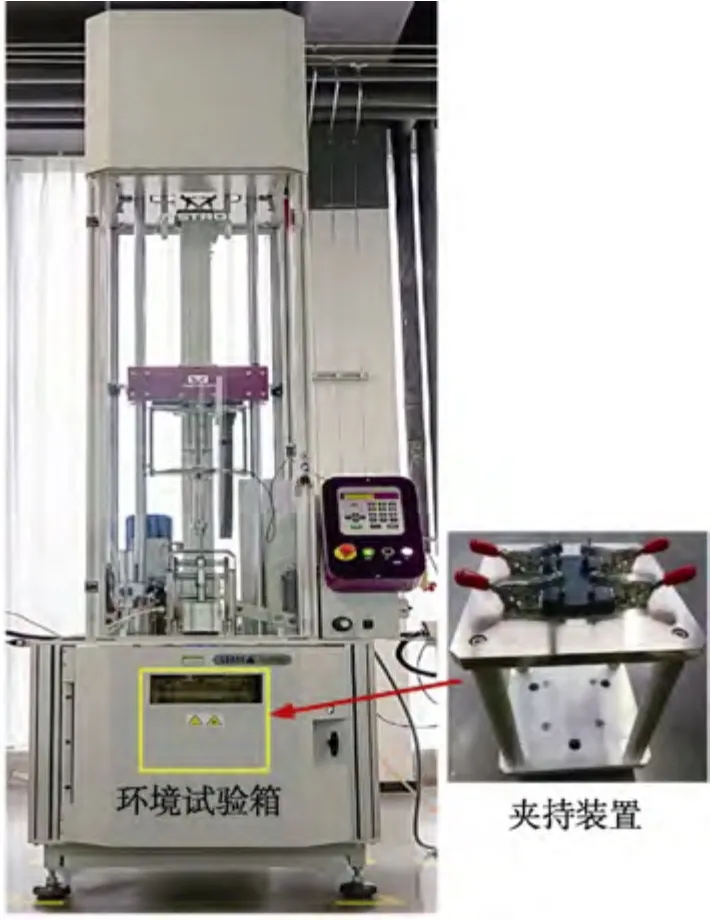

冲击试验仪器为Instron CEAST 9350 落锤冲击试验机,如图1 所示。冲头为半球形,直径为16 mm,冲头总质量为5.5 kg。层合板试件固定在中间有矩形孔的厚板上,在试件较长的一侧应安装4 个带橡胶夹头,用来约束试件在受冲击时的移动。试验机自带防回弹系统,以避免冲头在第一次撞击碰撞后的反弹行为,从而得到准确的试验结果。其中环境试验箱可将冲击试件最低冷却到–70 ℃,或最高加热到150 ℃。

图1 落锤冲击试验机Fig.1 Drop hammer test machine

分别采用AM4113T Dino-Lite 数码显微镜和相控超声波检测系统(OmniScan® MX,OLYMPUS)观察低速后试样的表面和内部损伤。数码显微镜的最大放大倍率为250 倍,像素高达130 MP,且能通过DinoCapture 2.0 操作软件对试件表面进行拍照,测量表面损伤面积以及裂纹长度(精度可达0.001 mm)等信息。相控超声波检测系统采用的探头(1.5L64,OLYMPUS)频率为1.5 MHz,阵元数为64。探头向层合板试样发射超声波脉冲,经过缺陷或试件底面再反射回来被探头接收,最后对回波的幅值等信息进行分析处理,实现内部分层损伤信息的超声成像。

1.3 冲击后的压缩试验

冲击后压缩试验采用的试验仪器为自主搭建的压缩机(如图2 所示),依据ASTM D7137,在室温环境条件下进行压缩试验。该压缩机的最大载荷为1 000 kN,载荷精度为0.3%,最大位移量程为500 mm,位移精度为0.3%。在对层合厚板进行面内压缩试验时,要先将层合板试样安装到压缩试验夹具中,使试样端部与夹具的端部齐平,夹具的顶部和底部垫块用来对齐和校准试样。

图2 压缩试验机Fig.2 Compression testing machine

2 结果和讨论

2.1 低速冲击响应

2.1.1 冲击响应曲线

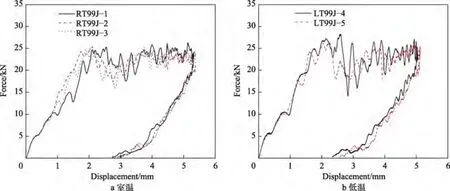

编织碳纤维复合材料层合厚板在室温(24 ℃)和低温(–20 ℃)环境下,受99 J 能量冲击的力-位移曲线如图3 所示。可以发现,在99 J 冲击能量下,不同温度条件下,试件的冲击力-位移曲线均具有良好的一致性,证明了试验结果的可靠性。在99 J 冲击能量下,冲击力-位移响应曲线表现为3 个不同的阶段,即非线性加载、平台和卸载阶段。在加载阶段,曲线的趋势在总体上呈线性,反映这一阶段层合板的刚度变化几乎可以忽略不计。冲击载荷在到达峰值点后突然下降,并在一个较高的平台阶段振荡。冲击力在平台阶段有突然的下降行为,这表明主要损伤(纤维断裂失效)发生,平台阶段与纤维断裂在经向和纬向的逐渐拓展有关。由于更多纤维材料参与到断裂破坏中去,平台阶段的范围将逐渐扩大。冲头速度最终降为0,此时基体裂纹和纤维断裂受层合板阻碍不再萌生扩展。随后冲头开始回弹,曲线进入非线性卸载阶段。在室温(24 ℃)和低温(–20 ℃)条件下,力-位移曲线都呈现出线性加载、平台和非线性卸载3个阶段,但低温条件下平台阶段的长度要明显小于室温条件下的平台阶段长度,而平台阶段与纤维断裂等主要损伤的拓展有关。这表明与室温条件相比,低温条件下编织复合材料层合厚板纤维断裂等主要损伤的范围要更小些。

图3 冲击力-位移曲线Fig.3 Impact force-displacement curve:a) room temperature;b) low temperature

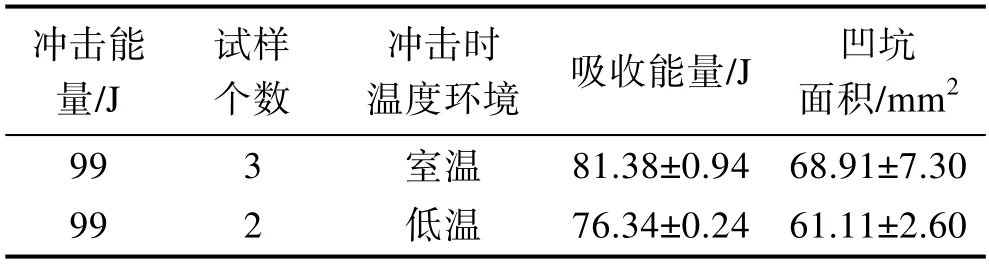

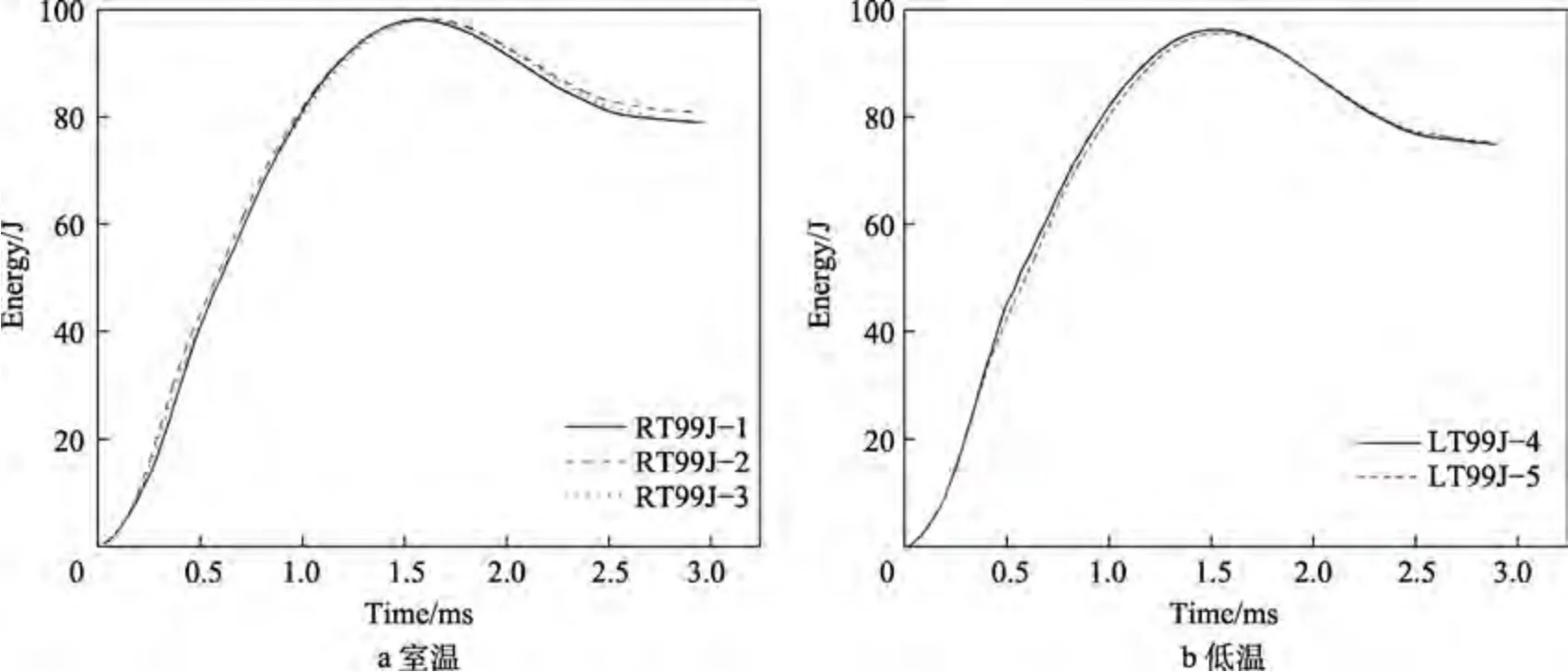

能量-时间曲线能反映复合材料在低速冲击下的典型性能,通过图4 分析温度对编织复合材料层合厚板吸能特性的影响。编织复合材料层合厚板能量吸收曲线的特征与冲击响应机制有关,在非线性加载和平台阶段,层合板发生变形和破坏,吸收能量非线性增加到峰值,此时冲头受复合材料作用完全停止,冲头的所有动能都转移到复合材料层合板试样上,图4 中曲线的峰值就是层合板所受的冲击能量。然后,部分吸收的能量转换成冲头的动能。最后,能量吸收达到一个相对稳定的状态,能量-时间曲线上的平台代表复合材料层合板最终吸收的能量,主要通过损伤的产生和塑性变形来耗散。能量-时间曲线清楚地表明,复合材料试样中吸收能量(耗散能量)小于初始的冲击能量。初始的冲击能量与试件耗散能量之间的差值为弹性应变能,是引起冲头与试件回弹的驱动力。回弹的冲头会被落锤冲击试验机自带的防回弹系统阻止,以避免对试样的第二次冲击。在99 J 冲击能量下,室温下层合板试件吸收的能量要高于室温下的吸收能量(见表1)。

表1 层合板的吸收能量和凹坑面积Tab.1 Energy absorption and pit area of laminates

图4 层合板吸能特性曲线Fig.4 Energy absorption characteristic curve of laminates:a) room temperature;b) low temperature

2.1.2 冲击表观和内部损伤

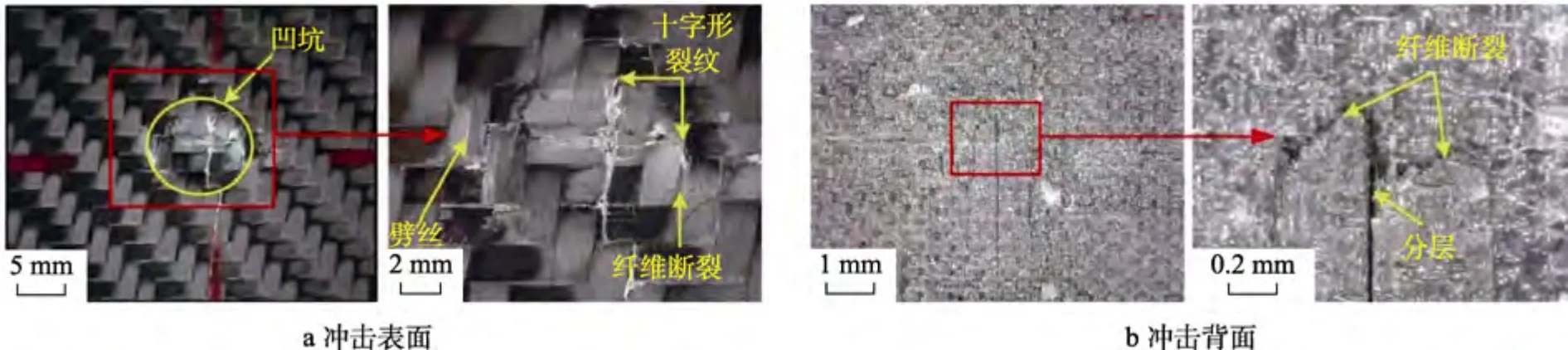

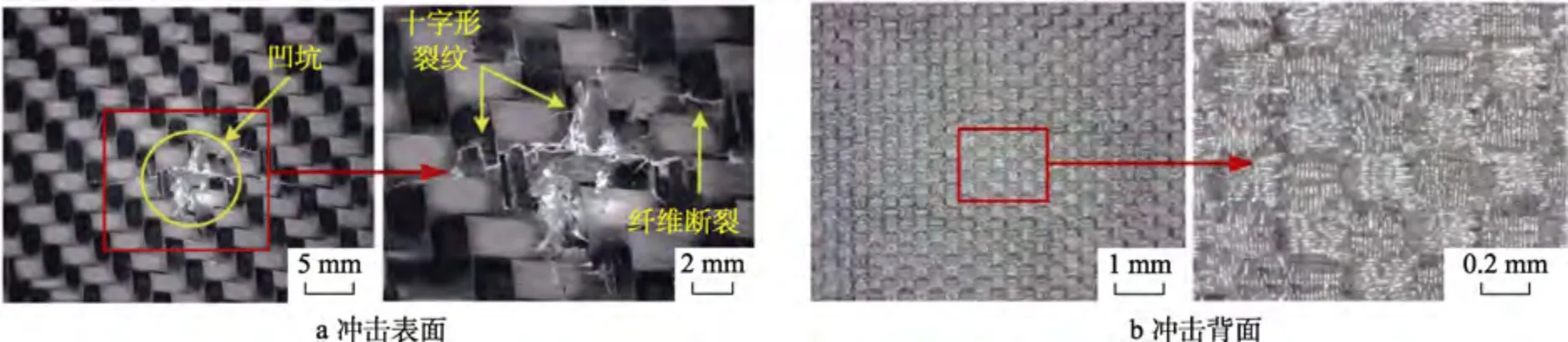

为了识别低速冲击后编织复合材料层合厚板的表观失效模式,采用表观目视检测技术观察层合板试样冲击表面和背面的损伤特征,如图5 和图6 所示。在不同温度下,层合板试样冲击表面以纤维断裂、劈丝和凹坑等损伤模式为主,凹坑的大小和深度以及裂纹的长度等差别并不明显,且都有十字形裂纹产生。十字形裂纹出现在经纬纱线交叉处,交叉点上的高应力水平应该是这种损失行为出现的根本原因。通过纤维光影颜色的变化,可以大致判断凹坑变形的程度,室温和低温下凹坑面积的值见表1。在室温下,层合板试样冲击背面2 根相邻纱线发生了轻微的纤维断裂,在纤维断裂区域也发生了分层破坏。在低温下,层合板背面未出现目视可见的损伤。在相同冲击能量的条件下,室温下冲击后试件凹坑的面积和损伤程度要比低温下的结果更大。

图5 室温下层合板表面的损伤形貌Fig.5 Damage morphology of the composite surface at room temperature:a) impact surface;b) impact back

图6 低温下层合板表面的损伤形貌Fig.6 Damage morphology of the laminate surface at low temperature:a) impact surface;b) impact bac

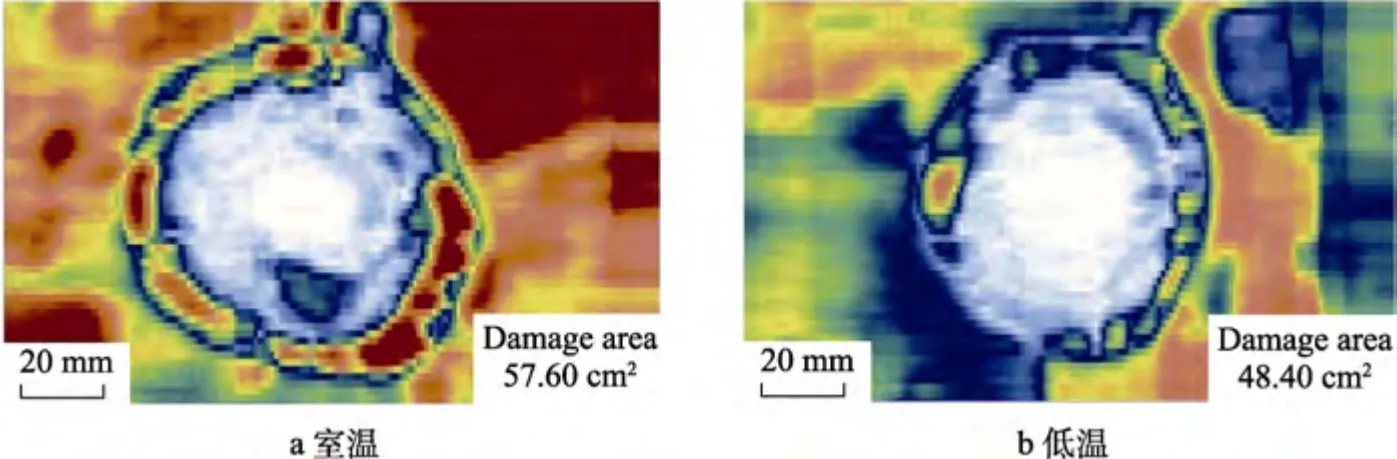

复合材料层合板内部的基体损伤和分层损伤常被认为是内部损伤的主要组成部分。通过超声波扫描技术来确定低速冲击后层合板试件内部损伤的程度,白色区域的产生是因为未检测到该区域的返回信号(表明内部损伤程度很高),如图7 所示。层合板试样内部都出现了圆形损伤,室温下的内部损伤面积更大。编织复合材料层合厚板结构在经纬方向具有相同的刚度,所以在2 个方向的内部损伤拓展速度相近,形成近似圆形的内部损伤区域。

图7 层合板的内部损伤图像Fig.7 Image of damage inside laminates:a) room temperature;b) low temperature

在99 J 冲击能量的情况下,室温条件下的吸收能量和损伤程度都要高于低温条件下的结果。这是因为层合板试样中乙烯基体的屈服强度、极限强度和弹性模量都会随着温度的降低而降低[13],意味着层合板试样在低温下的变形和损伤要比在室温下更低,所以在低温下试样的吸收能量和损伤程度更小。该结果表明,从室温(24 ℃)到低温(–20 ℃)的温度条件变化对编织复合材料层合厚板的冲击性影响明显。

2.2 冲击后压缩响应

2.2.1 压缩响应曲线

在室温和低温环境下先对编织复合材料层合厚板进行低速冲击试验,然后在室温条件下对不同温度环境下冲击后的层合厚板试样进行面内压缩试验。在压缩过程中,随着压缩载荷的增加,试样冲击面凸起加重,发生局部微屈曲。到达一定载荷后,可以听到断断续续的纤维断裂响声,微屈曲和分层沿压缩载荷的垂直方向拓展。当压缩载荷超过层合板最大承载能力之后,层合板试样直接发生脆性断裂,在发生破坏的同时伴随有巨大的响声。

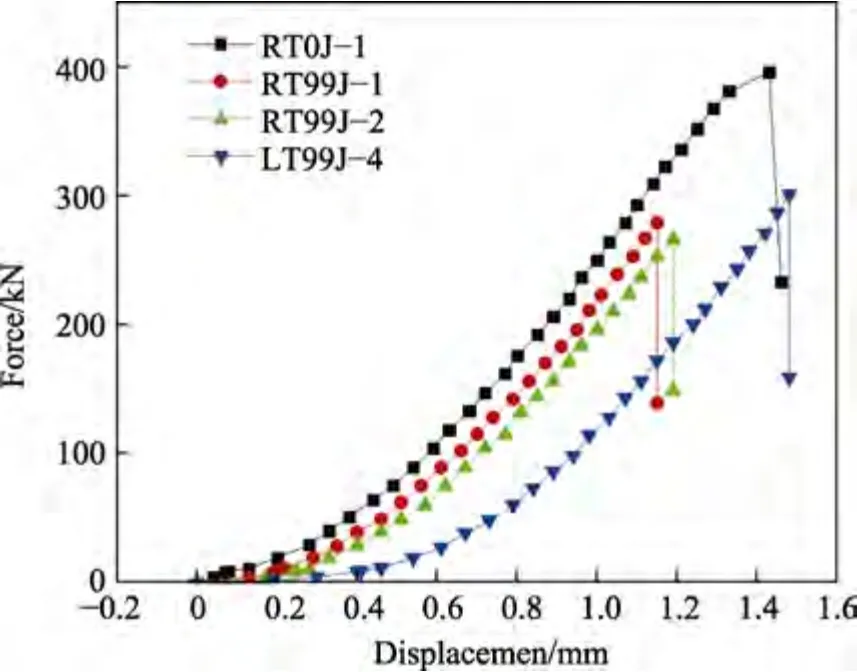

压缩载荷-位移曲线如图8 所示。在初始阶段,曲线斜率逐渐增大。当位移增大到一定程度后,曲线出现转折点,斜率保持不变,曲线呈线性增加,直至试件最终破坏,压缩载荷突然大幅度下降。载荷-位移曲线的斜率与试件的刚度直接相关。在加载的初始阶段,由于自主搭建的压缩机装夹系统存在少量的装配间隙,施加外载荷将会有位移响应,从而表现出初始阶段曲线斜率随位移的增加而增大。一旦当外载荷引起的位移响应超过装配间隙,加载斜率将由结构刚度所决定,不再随位移的增加而改变。

图8 层合板压缩载荷-位移曲线Fig.8 Compressive load-displacement curve of laminates

通过对冲击后层合板进行压缩试验,利用压缩试验机上测得层合板的压缩破坏载荷,压缩强度则可由式(1)计算得到。

式中:σCAI为压缩强度;Pmax为失效前的最大载荷;A为层合板的横剖面面积。

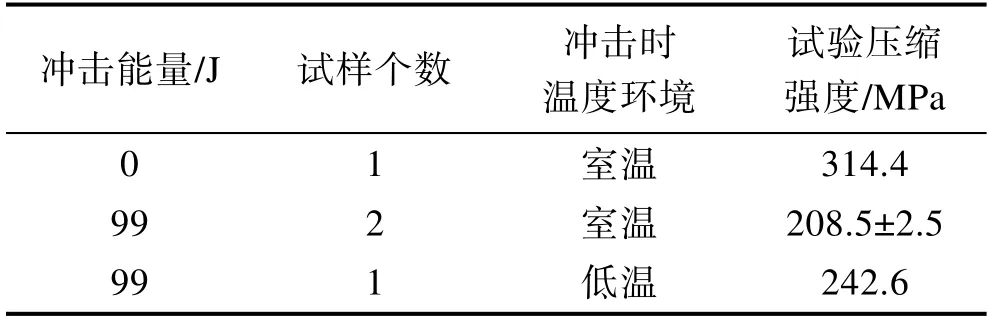

为充分了解冲击时环境温度对层合板压缩强度的影响,本文还对无损编织复合材料层合厚板进行了压缩试验。无损层合板压缩强度以及冲击后层合板剩余压缩强度的结果见表2。冲击后层合厚板的压缩强度明显低于无损层合厚板的压缩强度,表明冲击损伤会导致层合厚板压缩性能降低。室温下的剩余压缩强度远小于低温下的结果,这也是因为在低温下乙烯基体的力学性能出现增强,表现出更强的刚度和强度,低温下复合材料受冲击后的损伤程度更低,其剩余压缩强度也就更大。

表2 冲击后层合板的压缩强度Tab.2 Compressive strength of impacted laminates

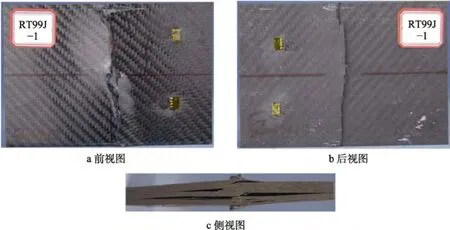

2.2.2 压缩失效模式

在完成冲击后压缩实验之后,对编织复合材料层合厚板的压缩失效模式进行观察,失效层合板的前视图(冲击表面)、后视图(冲击背面)以及侧视图如图9 和图10 所示。对室温和低温环境下冲击的层合板试样进行压缩后,均表现出灾难性的压缩破坏。在压缩载荷作用下,层合板的中间冲击损伤区域最先出现裂纹,这些裂纹和分层沿垂直于加载方向传播,几乎拓展到试件的整个宽度,最终导致了压缩破坏。在试件的前视图和后视图中,可以看到贯穿整个层合板宽度的裂纹;在试件的侧视图中,能观察到非常清晰的层内裂纹和分层,部分纤维被挤出,试件发生截断式破坏。

图9 室温条件下冲击后层合板的压缩失效Fig.9 Compression failure diagram of impacted laminates at room temperature:a) front view;b) rear view;c) side view

图10 低温条件下冲击后层合板的压缩失效Fig.10 Compression failure diagram of impacted laminates at low temperature:a) front view;b) rear view;c) side view

冲击后压缩试验的损伤模式,主要表现为冲击表面和背面的纤维压缩破坏、沿厚度方向大量的纤维断裂以及分层损伤。层合板试样出现横贯试件中部的截断式破坏,这可以根据圣维南原理来解释。由于初始冲击损伤缺陷的存在,导致试件在压缩过程中局部应力发生巨大变化,但是对距离缺陷较远处的应力影响微不足道,最终诱导裂纹在中间冲击损伤区域拓展,并最终形成贯穿性的断裂。该种压缩失效模式的损伤特征为分层、压剪裂纹和纤维断裂。

3 结论

1)编织复合材料层合厚板的力-位移响应包括非线性加载阶段、平台阶段和卸载阶段。编织复合材料层合厚板受低速冲击后,会出现凹坑、表面裂纹和内部分层等损伤形式。

2)编织复合材料层合厚板冲击后,压缩破坏模式为横贯层合板中间冲击损伤区域的截断式破坏。冲击损伤缺陷的存在,会导致试件在压缩过程中局部应力发生巨大变化,最终诱导裂纹在中间冲击损伤区域拓展,并形成贯穿性的断裂。

3)冲击损伤会降低试件的剩余压缩强度,冲击时的环境温度对试件的压缩承载能力有较大的影响。在99 J 能量冲击下,室温条件下冲击后层合厚板的压缩强度下降33.68%,低温条件下冲击后试件的压缩强度下降22.84%。

4)与室温环境冲击下的结果相比,编织复合材料层合厚板在低温下的吸收能量和损伤程度更小,这都是由于复合材料层合板中的基体在低温下出现强化行为。低温下复合材料受冲击后的损伤程度更小,其剩余压缩强度也就更大。