传动机构用四点接触球轴承优化设计

2023-10-17王亚涛邱明赵滨海田凯文王会杰

王亚涛,邱明,2,赵滨海,田凯文,王会杰

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.机械装备先进制造河南省协同创新中心,河南 洛阳 471003;3.洛阳轴承研究所有限公司,河南 洛阳 471039)

四点接触球轴承作为传动机构的关键部件,高速运转时内部运动关系十分复杂, 其性能直接影响整机的工作效率、稳定性和可靠性, 因此对四点接触球轴承进行优化设计具有重要意义。

目前,国内外专家在轴承优化设计方面开展了许多工作:文献[1]通过建立拟动力学模型,利用功效系数法,以旋滚比、基本额定动载荷、摩擦力矩和轴向刚度为目标函数对轴承主参数进行优化;文献[2]以额定动载荷的负数为目标函数建立数学模型,运用MATLAB优化工具箱对混合陶瓷球轴承进行优化设计;文献[3]借助MATLAB将梯度下降法应用到滚动轴承的优化设计中;文献[4]以额定动载荷、支承刚度、旋滚比为目标,基于NSGA-II遗传算法进行多目标优化设计;文献[5]建立可靠性评估模型对滚动轴承进行可靠性优化设计;文献[6]采用线性加权法,以额定动载荷最大、摩擦力矩及旋滚比最小为优化目标,对汽车空调用双列角接触球轴承进行优化设计;文献[7]建立了角接触球轴承的接触概率模型,从角接触球轴承在不同载荷下球面接触概率的角度考虑轴承的优化设计;文献[8]基于RomaxCLOUD对某薄壁角接触球轴承进行优化设计,建立了以刚度、最小油膜厚度、寿命为目标的优化数学模型,提出了薄壁角接触球轴承的多目标优化方法;文献[9]通过正交试验法设计试验,运用多目标函数的功效系数法对角接触球轴承参数进行优化设计。

上述文献主要以轴承的额定动载荷、支承刚度、旋滚比、摩擦力矩为单目标或者多目标进行优化设计,研究对象一般是角接触球轴承和深沟球轴承,对于四点接触球轴承的优化设计问题研究较少,且现有优化设计中很少考虑轴承动态特性。本文采用NSGA-II遗传算法对四点接触球轴承结构参数进行优化,并将拟静力学模型引入四点接触球轴承的优化设计中,研究轴承接触角的变化。

1 四点接触球轴承优化设计数学模型

滚动轴承在运转过程中常见的失效形式为疲劳失效,为防止轴承失效,延长使用寿命,要求其具有较高的承载能力,即额定动载荷[10];同时,轴承在运转过程中各零件均会产生摩擦,从而产生摩擦力矩[11],影响轴承使用性能。鉴于此,本文主要针对四点接触球轴承的额定动载荷和摩擦力矩进行分析。

1.1 四点接触球轴承的优化模型

以四点接触球轴承的额定动载荷和摩擦力矩为目标函数,通过线性加权法建立优化模型,目标函数F为

(1)

γ=(Dwcosα)/Dpw,

式中:γ1,γ2为权重系数,根据变量对轴承性能的影响进行取值;Cr为径向基本额定动载荷[12];M为轴承总摩擦力矩;bm为额定动载荷系数,对于四点接触球轴承取1.3;fc为与轴承结构相关的系数;α为接触角;Z为钢球数量;Dw为钢球直径;λ为额定动载荷修正系数,对于四点接触球轴承取0.90;fi,fe分别为内、外圈沟曲率半径系数;Dpw为球组节圆直径。

根据滚动轴承的摩擦特点,本文主要考虑的因素有[13]:弹性滞后引起的摩擦力矩、差动滑动引起的摩擦力矩、自旋滑动引起的摩擦力矩、润滑剂黏性引起的摩擦力矩。

弹性滞后引起的摩擦力矩ME为(下标i,e分别表示内圈和外圈,下同)

(2)

式中:βa为弹性滞后系数,对于轴承钢取0.007;K为椭圆率;u为初始游隙;∑ρi(e)为两接触面曲率和;Qi(e)j为第j个钢球的接触载荷;F(φ)i(e)为第一类椭圆积分;E(φ)i(e)为第二类椭圆积分;ai(e)为接触椭圆长半轴;bi(e)为接触椭圆短半轴;E′为当量弹性模量;Eb为钢球弹性模量;Ei(e)为套圈弹性模量;νb为钢球材料的泊松比;νi(e)为套圈材料的泊松比。

差动滑动引起的摩擦力矩MD为

(3)

式中:fs为滑动摩擦因数,对于轴承钢取0.08。

自旋滑动引起的摩擦力矩MS为

(4)

式中:αi(e)j为实际接触角。

润滑剂黏性引起的摩擦力矩Moil为

(5)

式中:αoil为润滑油黏压系数;S为润滑充分系数,可取油膜润滑系数;Hi(e)为油膜厚度。

则总摩擦力矩M为

M=ME+MD+MS+Moil。

(6)

1.2 设计变量及尺寸约束

设计变量分别为内、外圈沟曲率半径系数fi和fe,钢球直径Dw,球组节圆直径Dpw,原始接触角α0,表达式为

X=[x1,x2,x3,x4,x5]T=[fi,fe,Dw,Dpw,α0]T。

1.2.1 沟道半径约束

沟曲率半径系数与四点接触球轴承的摩擦力矩、接触角等密切相关,根据经验公式,轴承内外圈沟道半径应不小于0.515Dw且不大于0.540Dw,因此该模型满足以下约束

0.515Dw≤fiDw≤0.540Dw,

(7)

0.515Dw≤feDw≤0.540Dw,

(8)

约束条件可表示为

h1(x)=x1-0.515≥0,

(9)

h2(x)=0.540-x1≥0,

(10)

h3(x)=x2-0.515≥0,

(11)

h4(x)=0.540-x2≥0。

(12)

1.2.2 钢球直径约束

根据设计经验及技术要求,钢球直径的取值范围为

0.23(D-d)≤Dw≤0.32(D-d),

(13)

约束条件可表示为

h5(x)=x3-0.23(D-d)≥0,

(14)

h6(x)=0.32(D-d)-x3≥0,

(15)

式中:D为轴承外径;d为轴承内径。

1.2.3 球组节圆直径约束

为保证四点接触球轴承钢球的灵活度,四点接触球轴承的球组节圆直径和轴承直径的差值应保持在一定的范围内。球组节圆直径取值范围为

0.5(D+d)≤Dpw≤0.515(D+d),

(16)

约束条件可表示为

h7(x)=x4-0.5(D-d)≥0,

(17)

h8(x)=0.515(D-d)-x4≥0。

(18)

1.2.4 钢球数量约束

四点接触球轴承设计过程中,钢球数量需满足的约束方程为

(19)

当Dw≤9.525 mm时,Kz=1.01+2.3/Dw;Dw>9.525 mm时,Kz=1.23,K值可减小到1.15,计算出的Z取较小的整数。

约束条件可表示为

(20)

1.3 四点接触球轴承的优化设计数学模型

通过上述分析,四点接触球轴承的优化设计数学模型为

(21)

依据建立的四点接触球轴承优化设计数学模型,本文借助NSGA-II遗传算法对轴承进行优化设计,采用快速非支配排序算法,引用精英保留策略,降低计算复杂度。首先,把设计变量fi,fe,Dw,Dpw,α0记为个体,随机产生初始种群;其次,对个体求帕雷托(pareto)解,非支配排序后通过遗传算法的选择、交叉、变异3个基本操作得到第一代子代种群;然后,从第二代开始,将父代种群与子代种群合并,进行快速非支配排序,同时对每个非支配层中的个体进行拥挤度计算,依据非支配关系和个体拥挤度建立的适应度函数选取合适的个体组成新的父代种群;最后,按照一定规则从种群生成新的父代种群Cn+1实现精英保留策略,经过实数编码的交叉操作和多项式变异,通过锦标赛法进行选择操作,寻求目标函数的最优解。

2 四点接触球轴承拟静力学模型

当四点接触球轴承工作接触角小于垫片角时,钢球与内、外沟道间发生多点接触,接触区会发生大的滑动摩擦,易造成轴承提前失效[14]。因此要建立拟静力学模型研究四点接触球轴承动态性能,分析优化结构参数后的轴承在运转过程中接触角的变化。下面主要从钢球中心和沟曲率中心的几何位置关系、钢球在任意方位角的受力平衡、套圈的受力平衡三方面建立拟静力学模型。

2.1 钢球中心和沟曲率中心的几何位置关系

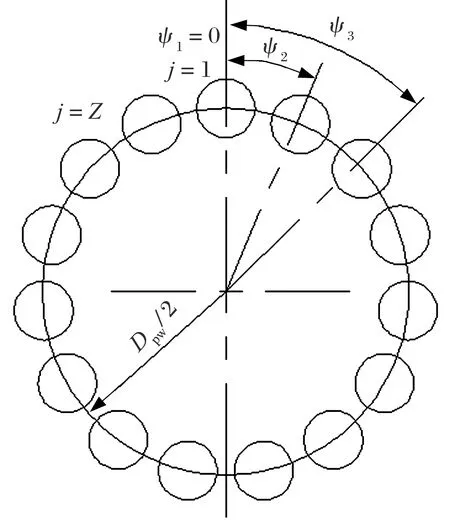

以四点接触球轴承中心为原点,轴向中心线为x轴建立坐标系,四点接触球轴承各钢球的角位置示意图如图1所示,图中:j为钢球的序号;ψj为第j个钢球的位置角,ψj=2π(j-1)/Z。

图1 钢球角位置示意图

轴承受载前,内外沟曲率中心的距离为l0,四点接触球轴承在离心力和陀螺力矩作用下,钢球与内外沟道的接触角发生变化,钢球中心与内、外沟曲率中心不再共线,则载荷作用前后角位置ψj处钢球中心与内、外沟曲率中心的位置关系如图2所示。

图2 受载前后钢球中心与内、外沟曲率中心相对位置

由图2可以看出,受载前钢球中心与内、外沟曲率中心的距离lij,lej分别为

lij=(fi-0.5)Dw,

(22)

lej=(fe-0.5)Dw。

(23)

任意角位置ψj处内、外沟曲率中心的轴向距离A1j和径向距离A2j分别为

A1j=l0sinα0+δz+Riθxsinψj+Riθycosψj,

(24)

A2j=l0cosα0+δxcosψj+δysinψj,

(25)

Ri=Dpw/2+(fiDw-Dw/2)cosα0,

(26)

式中:δx,δy,δz为内圈沟道相对于外圈沟道分别沿x,y,z方向产生的偏转位移;Ri为内沟道转动半径;θx,θy分别为绕x,y轴中心线方向产生的偏转角度。

根据勾股定理可推得

(A1j-X1j)2+(A2j-X2j)2(lij+δij)=0,

(27)

(28)

式中:X1j,X2j分别为受载后钢球中心到外沟曲率中心的轴向距离和径向距离;δij,δej分别为受载后内、外圈沟道的法向变形。

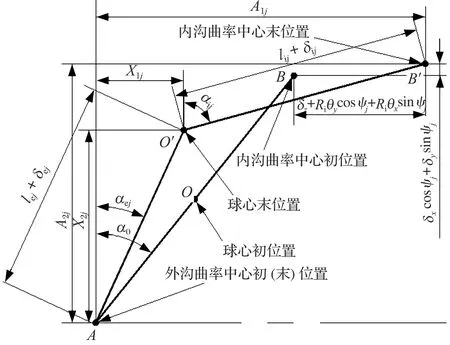

2.2 钢球在任意方位角的受力平衡方程

在角位置ψj处钢球的受力分析如图3所示。

图3 角位置ψj处钢球的受力分析

角位置ψj处钢球与内、外沟道的实际接触角关系为

(29)

(30)

(31)

(32)

角位置ψj处内外圈载荷-位移关系为

Qij=Kijδij1.5,

(33)

Qej=Kejδej1.5,

(34)

式中:Qij,Qej分别为内、外圈与钢球的法向接触载荷;Kij,Kej分别为内、外圈沟道载荷-位移系数。

第j个钢球所受到的离心力Fcj和陀螺力矩Mgj为

(35)

Mgj=JωmjωRjsinβj,

(36)

式中:m为单个钢球的质量;ωmj为钢球公转角速度;J为钢球转动惯量;ωRj为钢球自转角速度;βj为钢球姿态角。

角位置ψj处钢球与内、外沟道的摩擦力为

Fij=λijMgj/Dw,

(37)

Fej=λejMgj/Dw,

(38)

式中:λij,λej分别为内、外沟道控制系数,外沟道控制时取λij=0,λej=2,否则取λij=1,λej=1。

则钢球的受力平衡方程为

(39)

2.3 套圈的受力平衡方程

根据四点接触球轴承的平衡条件列出内圈的五自由度平衡方程并借助MATLAB软件求解,内圈五自由度平衡方程为

(40)

式中:Fx,Fy,Fz分别为轴承受到的沿x,y,z轴的力;My,Mz分别为绕y,z轴的力矩。

3 实例计算

以QJ214型四点接触球轴承为例,其内、外圈及钢球材料为GCr15,主要结构参数为:d=70 mm,D=125 mm,宽度B=24 mm,垫片角αs=30°。根据前文对轴承寿命和摩擦力矩的要求并参考设计经验确定权重系数γ1=0.7,γ2=0.3,NSGA-II遗传算法中取种群数量pop为100、迭代次数gen为50、交叉概率为0.9、变异概率为0.05。

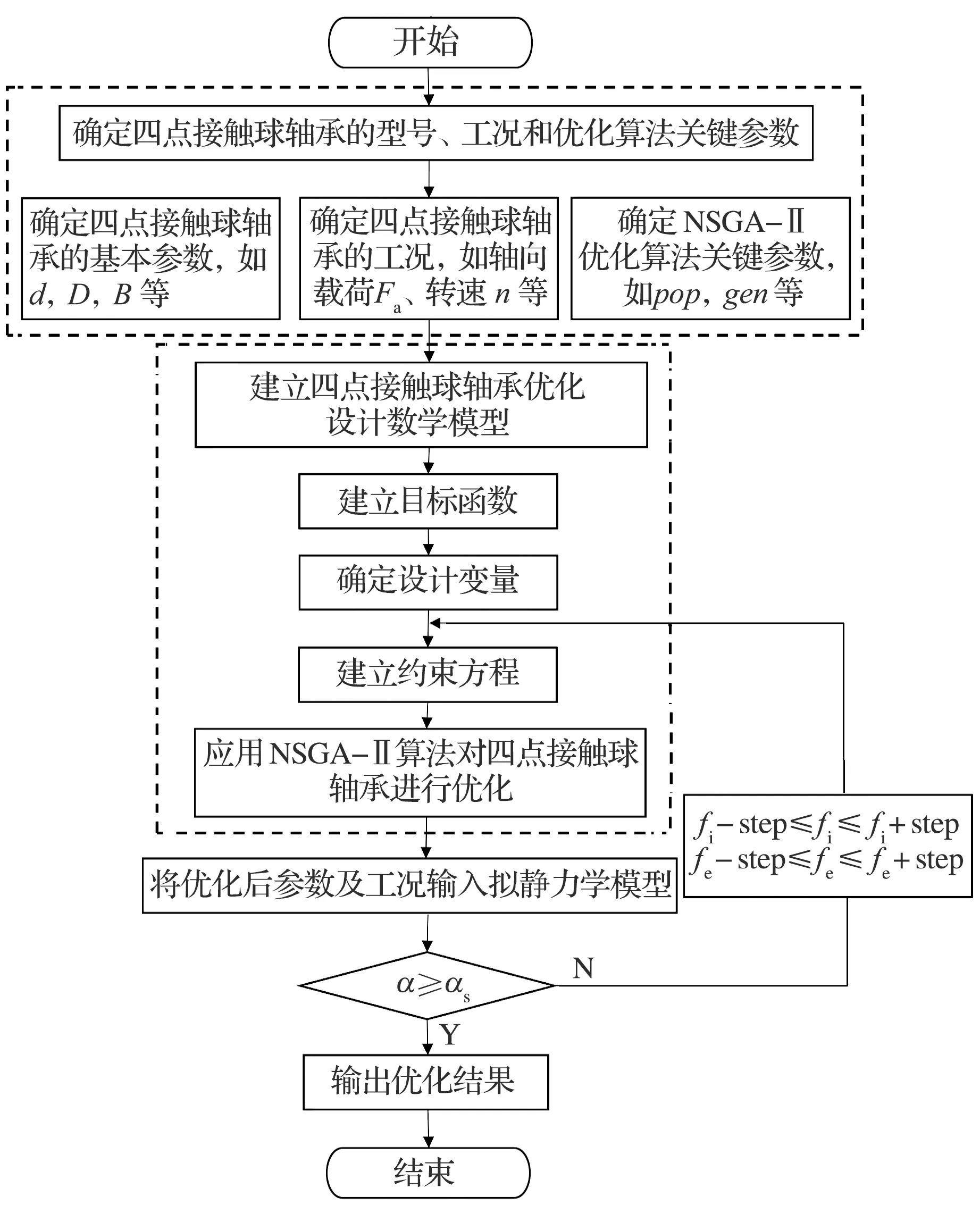

在确定轴承基本参数后,以额定动载荷和摩擦力矩为目标函数建立四点接触球轴承优化设计数学模型,应用NSGA-II遗传算法对四点接触球轴承结构参数进行优化,最后,基于拟静力学模型,检验接触角和垫片角的大小关系,若垫片角大于接触角,通过改变内、外沟曲率半径系数返回建立的约束方程,构成循环,直至满足设计要求。整个优化设计流程如图4所示。

图4 优化设计流程图

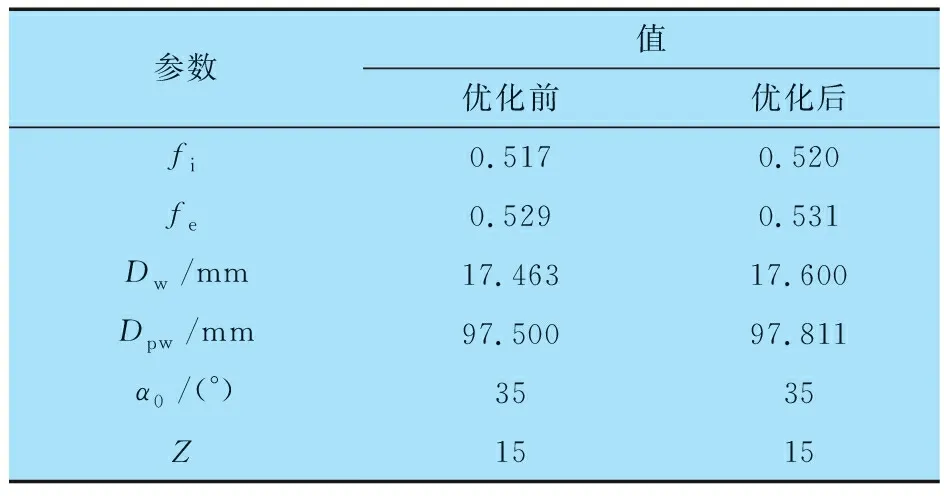

优化后四点接触球轴承的结构参数对比分析见表1,Dw=17.6 mm是优化模型得到的最优解,考虑到加工因素,为方便轴承进行批量化生产,Dw可根据实际加工条件取规定标准值。

表1 优化后四点接触球轴承的结构参数

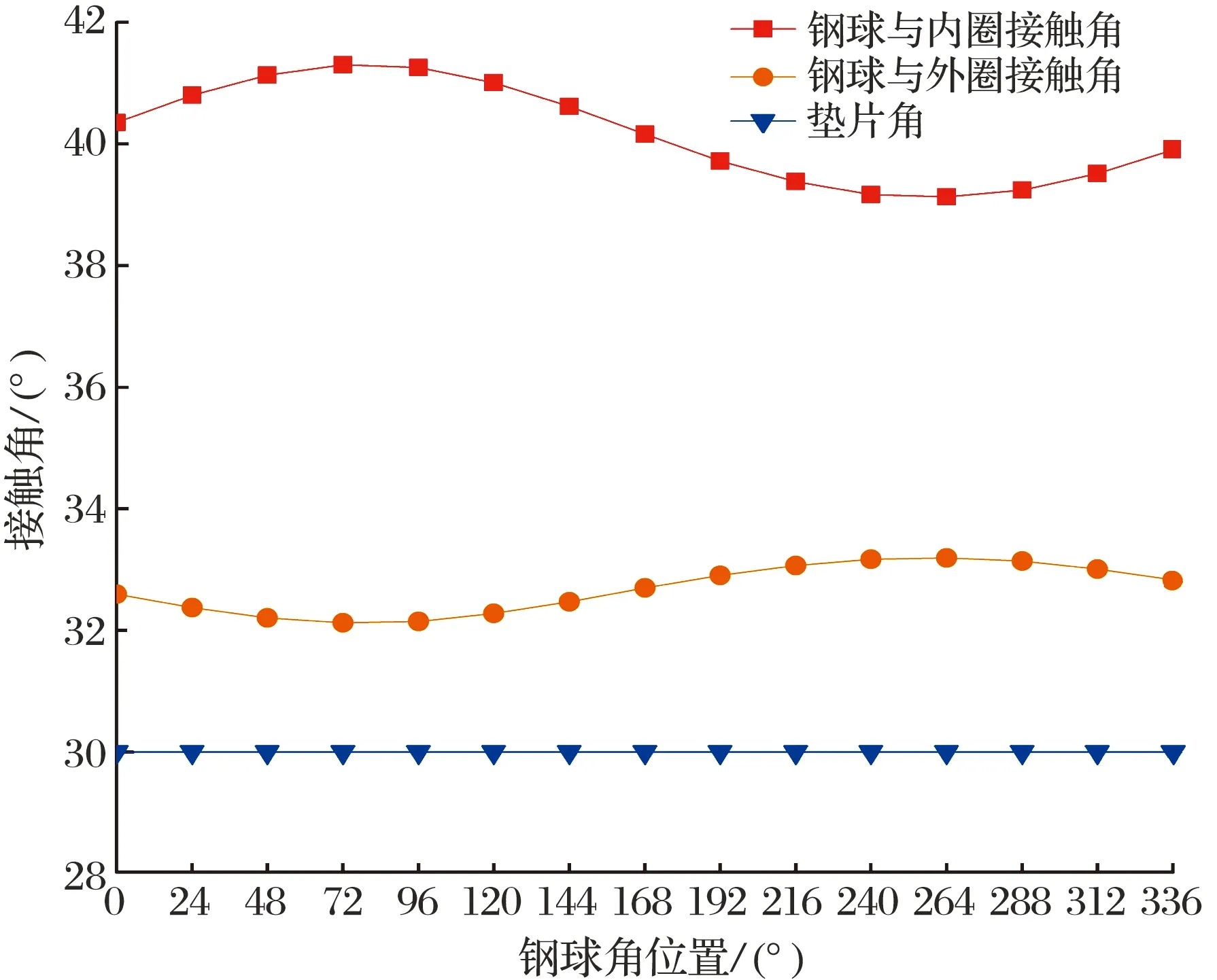

将表1中优化后的四点接触球轴承结构参数输入拟静力学模型,设定工况:轴向载荷Fa=3 500 N,径向载荷Fr=500 N,转速n=6 300 r/min,研究四点接触球轴承各钢球接触角的变化。考虑到钢球离心力和陀螺力矩的影响,正常工作状态下的四点接触球轴承钢球与内外圈接触角不再相等。本文得到的钢球与内外圈接触角结果如图5所示,运转过程中工作接触角均大于垫片角,因此四点接触球轴承不会出现多点接触的现象,满足设计要求。

图5 钢球与内外圈接触角

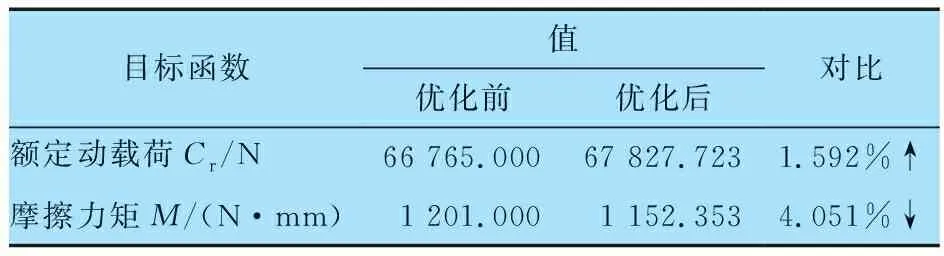

验证优化后轴承结构参数满足设计要求后,对优化前后目标函数值进行对比分析,结果见表2:优化后四点接触球轴承的额定动载荷增大了1.592%,摩擦力矩减小了4.051%,表明四点接触球轴承的性能得到了进一步提高。

表2 优化前后目标函数的对比结果

4 结束语

本文以传动机构用四点接触球轴承的额定动载荷和摩擦力矩为目标函数对轴承进行优化,采用遗传算法求解,并基于拟静力学模型研究四点接触球轴承的动态性能。优化后的四点接触球轴承在额定动载荷增大、摩擦力矩减小的基础上,满足运转过程中任意角位置接触角均大于垫片角的要求,防止四点接触球轴承因多点接触而失效的情况发生,为四点接触球轴承的优化设计提供了参考。