梯度骨架-翅片结构强化传热的模拟研究

2023-10-16尚荣真陈宝明云和明常钊

尚荣真陈宝明云和明常钊

(山东建筑大学热能工程学院,山东 济南 250101)

0 引言

储能技术可以解决能源时空不匹配、供需不平衡等问题[1]。 储能技术以热能作为媒介是强化能源利用的有效措施之一,主要包括显热储能、潜热储能、化学储能3 种类型[2],其中潜热储能技术通过相变材料(Phase Change Material,PCM)吸收和释放大量潜热,因其储能密度大、热效率高、易于控制等优点,在建筑节能、工业余热回收、太阳能利用、燃料电池管理、电子器件等领域有着广泛的应用[3]。 然而,PCM 的低导热率限制了潜热储能技术的发展。

目前,提高PCM 实用性的方法主要是将其与具有高导热率材料结合[4]:(1) 加入多孔金属骨架(泡沫金属)、金属翅片和热管;(2) 膨胀石墨、碳纳米管和纳米颗粒;(3) 相变材料微胶囊化。 其中,添加多孔金属骨架是一种简单有效的增强相变材料导热率的方法。 MESALHY 等[5]在PCM 中加入高孔隙率和高导热率的均匀固体骨架,获得的多孔金属骨架和相变材料形成的复合材料具有较高的导热率和较强的结构稳定性。 LAFDI 等[6]研究发现浸入石蜡的泡沫金属的孔隙率和孔径等设计参数对系统储热性能具有显著影响。 LI 等[7]通过实验研究了泡沫金属结构参数对矩形腔内熔化行为的影响。 通过处理实验数据,发现泡沫金属可以提高相变材料的有效导热系数。

虽然添加均匀骨架可以提高PCM 的储热性能,但是无法完全解决因自然对流引起的融化不均问题,所以梯度骨架的概念应运而生。 贾兴龙等[8]采用数值模拟方法探究了二维含梯度骨架相变方腔的融化过程,发现梯度骨架可以缩短融化时间,强化换热效果。 YANG 等[9]数值模拟了含线性梯度泡沫金属PCM 融化演变过程,发现从下往上增加孔隙率形成的梯度金属泡沫增强了底部的传热过程,提高了蓄热速率。 YANG 等[10]对水在梯度金属泡沫中的凝固过程进行了数值模拟和实验研究,分析了泡沫金属的孔隙密度梯度和导热系数梯度对凝固过程的影响,发现孔隙率从下往上逐渐增加的骨架结构凝固时间最短。 朱孟帅等[11]、李宏阳等[12]通过数值模拟研究了不同方向梯度孔隙对PCM 融化过程的影响,发现负梯度孔隙泡沫金属较均匀孔隙泡沫金属换热速率明显提升。

添加翅片也常作为提高相变材料传热性能的方式,翅片的加入使石蜡传热速率明显提升,但也会出现融化过程中温度不均的问题[13-14]。 YU 等[15]在考虑自然对流的情况下,采用数值模拟分析壳管式潜热蓄冷系统中相变材料的凝固性能,发现翅片/泡沫金属复合的壳管式潜热蓄冷系统中温度分布更加均匀。 ZHANG 等[16]比较了翅片、金属泡沫以及翅片-金属泡沫结构对相变过程的影响,得到翅片-金属泡沫结构具有最佳的凝固和熔化性能的结论。 虽然均匀骨架和翅片复合可以提高蓄热系统的温度均匀性,但是均匀孔隙率不能有效的向相变材料传递热量,也未考虑翅片结构参数对相变过程的影响。

上述研究只是以单一的措施强化传热,而对于多种措施复合的强化传热研究较少。 为了缓解自然对流造成的融化不均现象,进一步提高蓄热系统的融化性能,文章提出梯度骨架-翅片结构,采用有限元方法将该结构与均匀骨架、梯度骨架、均匀骨架-翅片进行三维数值模拟,比较了梯度骨架-翅片结构和其他3 种结构对相变方腔内PCM 融化行为的强化效果,分析了不同翅片层数、间距、厚度对蓄热系统传热特性的影响。

1 模型建立

1.1 物理模型及边界条件

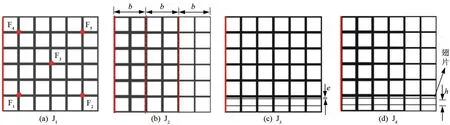

物理模型如图1 所示,固体骨架基本单元由立方柱的每个顶点连接,如图1(a)所示,通过改变截面宽度的大小改变孔隙率。 固体骨架孔隙率ε由式(1)表示为

式中l为立方柱长度,取10 mm;a为截面宽度,mm。

翅片模型如图1(b)所示,翅片厚度为e,长、宽均为60 mm。 三维几何模型如图1(c)所示,蓝色部分为骨架单元的排列组合,黑色部分为翅片,灰色部分为相变材料,浸渍在固体骨架单元的孔隙中。 文章选用边长为60 mm 的立方体方腔,初始温度T0为25 ℃,左壁面为加热面,其温度Th为65 ℃,其余壁面绝热。

方腔中添加4 种不同结构的固体骨架,每种结构的x、z方向二维图(切面为y方向的中点)如图2所示。 图2(a)为均匀骨架结构J1,其中F1~F5为温度测点。 图2(b)为梯度骨架结构J2,将方腔沿x方向均匀分成3 个区域,其孔隙率从左至右分别为ε1、ε2和ε3。 分别在J1、J2的基础上添厚度为e的翅片,结构分别如图2(c)和(d)所示,翅片距骨架底边的高度为h,所有工况下翅片的长宽均保持一致。为了研究4 种不同结构的融化性能,每个工况的平均孔隙率均为93%。 J3、J4结构中存在翅片,计算平均孔隙率时需考虑翅片的体积,所以其骨架孔隙率ε1、ε2和ε3的平均值均>93%。

图2 4 种不同结构的物理模型示意图

选用32 号石蜡作为PCM,高导热系数的铝合金作为固体骨架和翅片。 PCM 和铝合金骨架的物性参数见表1。 固体骨架结构参数见表2,J4-1、J4-2、J4-3分别代表翅片层数为1、2、3 层; J4(0.3mm)、J4(0.4mm)、J4(0.5mm)分别代表翅片厚度为0.3、0.4、0.5 mm;J4-3mm、J4-4mm、J4-5mm分别代表翅片间距为3、4、5 mm。

表1 石蜡和铝合金的物性参数

表2 不同工况下的结构参数

1.2 数值模拟

相变过程是一个复杂的传热过程,为了方便计算,在数值模拟计算中采用下列假设:

(1) PCM 和铝合金骨架均为各相同性材料,且在融化过程中物性参数保持不变;

(2) PCM 密度变化满足布辛涅司克(Boussinesq)近似;

(3) 假设PCM 为不可压缩流体,在方腔内的流动为层流;

(4) 忽略相邻铝合金骨架连接处的热阻。

基于以上假设,采用焓法控制方程[17-18],则连续性方程、动量方程分别由式(2)和(3)表示为

PCM 内固体和液体传热的能量方程由式(4)表示为

固体骨架传热的能量方程由式(5)表示为

式中ρ为PCM 密度,kg/m3;t为时间,s;为流体速度,m/s;μ为动力黏度,取4.43×10-3Pa·s;p为绝对压力,Pa;A为糊状区常数,取5×104;φ为防止(3)式分母为0 而添加的常数,文章取0.001;T为石蜡的温度,K;T0为初始时刻的石蜡温度, K;g为重力加速度,m/s2;α为石蜡的体膨胀系数,取0.001 K-1;hp为PCM 的比焓,J;λ为导热率,W/(m·K);cp为定压比热容,J/(kg·K);ρa为铝的密度,kg/m3;ha为铝的比焓,J/kg;λa为铝的热导率,W/(m·K);ca为铝的比热容,J/(kg·K)。

基于上面的假设,PCM 的密度变化只发生在浮生力中,所以密度ρ可由式(6)和(7)表示为

式中ρm为PCM 达到相变温度时对应的密度,kg/m3;Tm为石蜡的相变温度,K;Ts为石蜡熔化开始温度,K;Tl为石蜡熔化终止温度,K。

相变过程中的液相分数,即液相率β可由式(8)表示为

1.3 网格无关化验证

采用有限元方法,利用COMSOL 软件求解相变过程。 在COMSOL 中生成几何模型和网格,网格划分密度直接影响计算精度。 一般来说,网格越密,计算精度越高,但是网格过密会增大计算时间,对计算机性能要求也增大。 因此,选择一个合理的网格数是必要的。

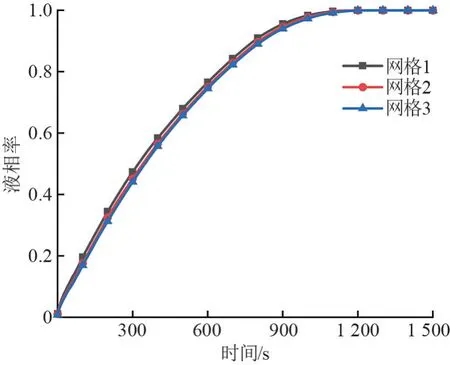

以含均匀固体骨架复合相变材料为例,划分3 种不同的网格,分别为网格1、2、3,对应的网格数分别为262 664、506 005、1 175 415。 时间步长为100 s 时,方腔内液相率随时间的变化如图3 所示,网格2、3 的总融化时间相差1.61%。 为了保证计算时间与计算精度的平衡,采用网格2 计算。

图3 网格无关化验证

2 结果与讨论

2.1 不同结构骨架对PCM 液相率的影响

PCM 在方腔内的融化过程主要受导热和自然对流的影响,融化前期以导热为主,融化后期以自然对流为主,且由于温度堆积底部融化较慢,所以在底部添加翅片缓解上部和下部融化速率不均的问题。选用梯度值为2%的骨架及高度为4 mm、厚度为0.4 mm、层数为2 层的翅片,以验证底部布置翅片的有效性。

4 种结构在3 个不同时刻的液相率变化如图4所示,在融化初期(t=50 s)时,J1和J2相变界面和加热壁面(左壁面)近似平行,J3和J4底部区域由于添加翅片,沿着翅片的方向开始融化,证明融化前期主要受导热影响。 融化中期(t=550 s)时,J1和J2的融化速度出现顶部快于底部的现象,底部出现固相堆积,这是由于PCM 在融化过程中固相和液相存在密度差异,液体PCM 在密度差的作用下向上移动。 此外,因为x负方向孔隙梯度变化,J2和J4比J1和J3融化速度更快,这是因为孔隙率沿x负方向变进而强化自然对流的结果。 由此可以看出随着融化的进行自然对流成为主要的传热形式。 J3和J4出现底部融化快于顶部的情况,这是因为底部区域存在高导热系数的翅片强化导热,减少方腔底部液相堆积的情况。 在融化后期(t=950 s),J1和J2融化区域停留在右下角,J3和J4最终融化区域停留在翅片上方,J4所剩固相区域最少且最先完成PCM 的融化过程。

图4 不同结构不同时间的液相率相场图

J2为x负方向梯度骨架,通过孔隙变化增强融化前期的导热和融化中后期的自然对流,以实现强化传热的目的,但是底部区域温度堆积问题未得到解决。 J3结构主要加快下部的融化速度,增强下部的导热并且减少下部PCM 的体积。 所以,J3的融化性能优于前两种结构。 J4结构综合J2和J3的优点,即强化底部导热也强化上部的自然对流,获得最优的强化效果。

液相率随时间变化曲线如图5 所示,J1、J2、J3和J4的总融化时间分别为1 205、1 185、1 005 和965 s,均匀骨架结构的融化时间最长,梯度骨架-翅片(J4)结构的融化时间最短,融化速率最快,J4比J1的总融化时间缩短了19.9%。 当t≤440 s 时,J2的融化速率快于J3的融化速率,这是因为J2结构为沿x方向从左向右孔隙率逐渐增大(x负方向梯度骨架),靠近左壁面(加热壁面)的有效导热系数较高。 J3结构在底部添加翅片,为了保证添加4 种结构的相变方腔内含有相同质量的PCM,均匀骨架的孔隙率随之增大,所以J3靠近左壁面处有效导热系数较低。 融化前期,J2的融化速率较快。 当t≤440 s 时,随着融化过程推进,糊状区(固液交界面)从左至右推移,液体PCM 逐渐增多,传热热阻增大,左侧的热量不能有效地传导至右边,导致J2在融化后期融化速率降低。 J3结构因为底部添加翅片直接将热量从左侧传递到右侧,减少融化后期在方腔底部的固相堆积情况。 融化后期,J3的融化速率快于J2的。

2.2 不同结构骨架对相变方腔内部温度的影响

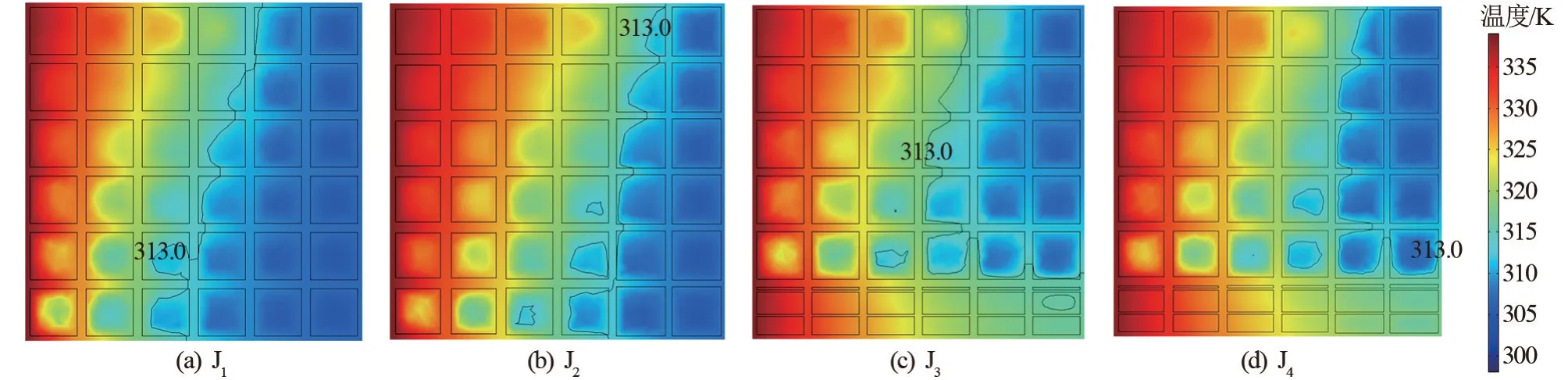

分析含骨架相变方腔内部的传热情况,取y=30 mm(xz平面)截面处,不同骨架在550 s 时温度分布如图6 所示,以相变终止温度线313.15 K 标定相变界面。 J2和J4中梯度骨架结构的高温区域范围分别大于J1和J3均匀骨架结构的高温区域范围,说明梯度骨架结构使左侧骨架导热系数增加,加快左壁面温度向右传递速度。 J3和J4结构在底部添加翅片,底部PCM 温度快速升高,翅片下已无蓝色区域,PCM 已完全融化,表明梯度骨架可使左侧热量直接传递到右侧,翅片下PCM 温度差值较小,翅片的存在可提高底部的融化速度,减少因自然对流引起的PCM 底部堆积现象。 同时,与均匀骨架相比,添加梯度骨架使相变界面倾斜程度减小且位置靠右。 添加翅片使相变界面底部上移至翅片上方,相变内部温度更加均匀。综上所述,梯度骨架-翅片结构具有最优的传热特性。

图6 y=30 mm(xz 平面)处,550 s 不同骨架温度场图

J1结构F1-F5测点温度随时间的变化如图7 所示。 测点的温度变化主要分为4 个阶段:第一阶段为PCM 固相吸收显热,温度快速到达相变初始温度;第二阶段为糊状区吸收潜热阶段,PCM 温度变化平缓直到温度达到相变终止温度;第三阶段为PCM 液相吸收显热阶段,PCM 温度快速上升;第四阶段为恒定阶段,PCM 已完全融化直到各测点温度逐渐趋于加热壁面温度。 由于F1和F4靠近加热壁面,其温度在快速上升至320 K 高于相变温度,靠近F1和F4附近的PCM 快速融化,融化时间在400 ~1 200 s时方腔内PCM 温度趋于稳定,F1和F4在240 s之后温差增大,这是因为PCM 在融化过程中受自然对流的影响导致热流体上浮,所以上部温度高于下部温度。 F3测点温度上升缓慢。 F2和F5温度测点距离加热壁面较远,由于自然对流导致的温差增大出现在400 s 以后,滞后于F1和F4测点出现温差增大的时间。

图7 均匀骨架结构各F1-F5 测点温度随着时间变化图

含J1骨架相变方腔中,融化后期,因为自然对流作用PCM 在底部堆积,所以提高F2测点附近PCM的温升速率是改善相变腔体内部温度均匀性的有效途径。 J2、J3、J4结构对角线温度随时间的变化情况如图8所示。在不同的结构中,F4测点温度上升最快,其次为F3和F2测点。 J2、J3和J4相较于J1的温度曲线均左移,3 种骨架结构均增加了方腔内部个点的温升速率。 但是从图8(b)可以看出J3的F4温度曲线在440 s 之前右移,由于J3结构添加翅片增加了立方体单元的孔隙率使靠近加热壁面处的导热系数降低。 在F2处J2、J3和J4相较于J1均左移,并且J4的左移程度最大。 此外,J3和J4各测点之间温度差值减小,将翅片与骨架结合能显著提高相变方腔内部温度均匀性。 表明J4结构温升速率最快且温度均匀性较好,所以梯度骨架-翅片(J4)结构具有较好的融化性能。

图8 J2、J3、J4 结构对角线温度随时间的变化图

2.3 翅片参数对蓄热量和蓄热率的影响

蓄热量和蓄热率是评价含固体骨架方腔内相变材料融化性能的重要评价指标。 蓄热量和蓄热速率分别由式(9)和(10)表示为

式中Q为蓄热量,J;P为蓄热率,W;cp,pcm,s为PCM固相定压比热容,J/(kg·K);cp,pcm,l为PCM 液相定压比热容,J/(kg·K)。

不同结构的蓄热量和蓄热率如图9 所示。 由于4 种骨架所占方腔的体积均相同,所以总蓄热量均为2.4×104J。 骨架结构不同造成PCM 完全融化时间不同,所以J1、J2、J3、J4具有不同的的蓄热率,分别为19.88、20.22、23.84、24.83 W。 不同结构的蓄热量相同,J4的蓄热率最大并且比J1的蓄热率提升了24.83%。

图9 不同结构的蓄热量和蓄热率

2.4 翅片参数对完全融化时间和蓄热率的影响

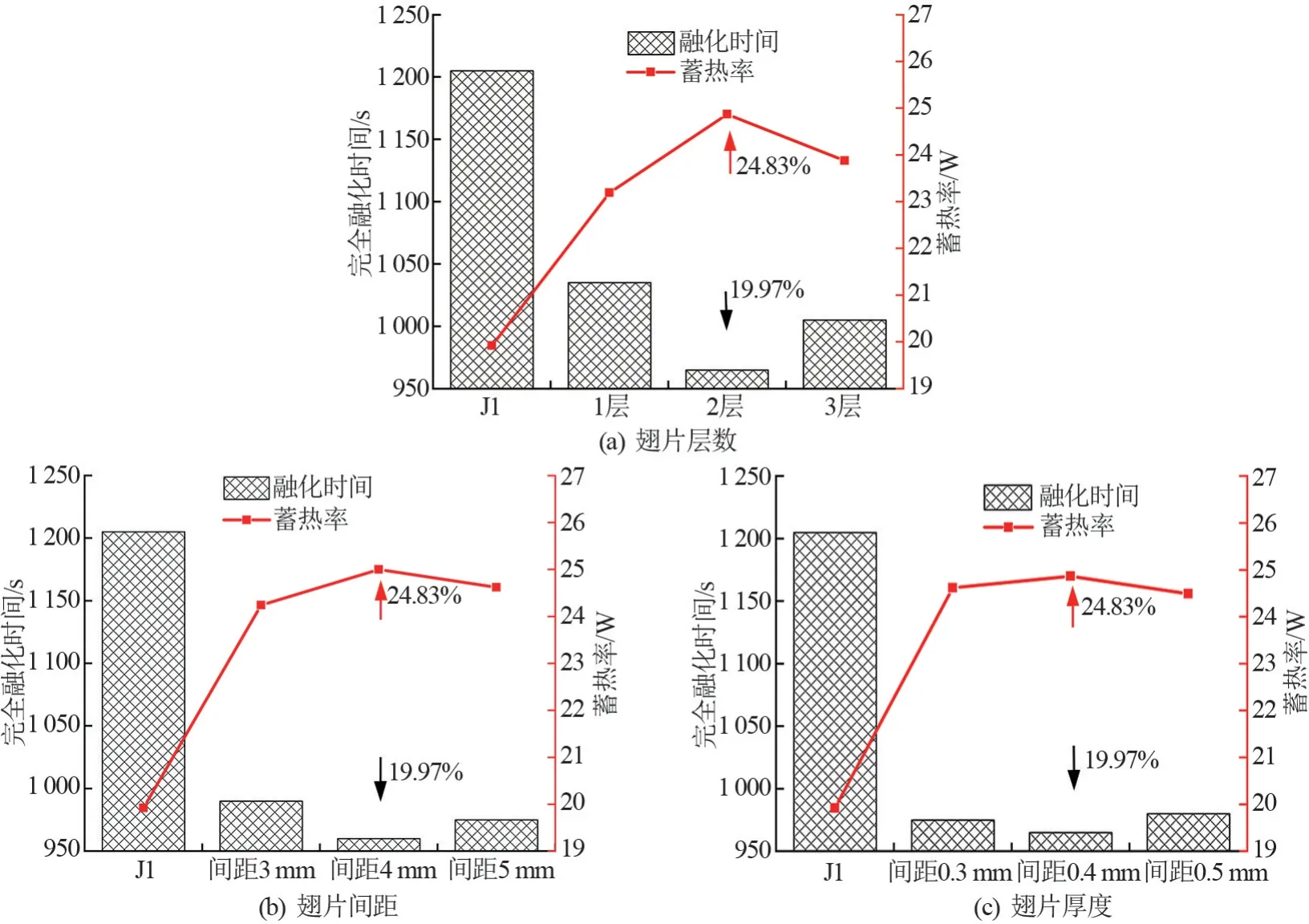

添加翅片能优化固体骨架的传热性能,翅片结构参数也对融化过程有影响。 当翅片的层数不同时,相变材料完全融化时间和蓄热率的变化如图10(a)所示,完全融化时间分别为1 035、965、1 005 s,随着翅片数量增加完全融化时间先减少后增加,J4-2与J1相比,PCM 完全融化时间缩短了19.9%。 蓄热率分别为19.92、23.19、24.87、23.88 W,随着翅片数量增加相变方腔的蓄热率先增大后减小。 当翅片间距不同时,相变材料完全融化时间和蓄热率的变化如图10(b)所示,完全融化时间分别为990、965、975 s,随着翅片间距的增加完全融化时间先减少后增加,蓄热率先增大后减小。 但是翅片间距对相变材料融化性能的影响较小。 当翅片厚度不同时,相变材料的完全融化时间和蓄热率变化如图10(c)所示,3 种结构骨架对相变材料融化时间无明显影响。 所以,当翅片的层数为2 层、翅片间距为4 mm、翅片厚度为0.4 mm时梯度骨架加翅片结构具有最优的蓄热特性。

图10 不同翅片参数的完全融化时间及蓄热速率

3 结论

文章针对含均匀骨架相变方腔融化速率慢、融化不均匀的问题,提出一种梯度骨架-翅片结构以提高相变方腔内PCM 的融化性能,模拟分析了骨架结构对蓄热系统内部PCM 的液相率、温度分布、蓄热量、蓄热率的影响,并研究了不同翅片参数对融化性能的影响,得出以下结论:

(1) 与均匀骨架结构相比,采用梯度骨架-翅片结构显著提高了相变方腔内PCM 的融化速率,缩短了融化时间。

(2) 翅片增强局部热量传递速度,并且改善因自然对流造成的融化不均现象,梯度骨架通过增强左壁面附近导热率的方法,提高整体的导热性能。

(3) 以添加均匀骨架腔体为基准,添加梯度骨架-翅片结构相变方腔的蓄热率提高了24.83%。

(4) 翅片结构参数对蓄热系统的传热特性存在影响,当翅片的层数为2 层、间距为4 mm、厚度为0.4 mm时,相变方腔蓄热率最快,PCM 融化时间最短,梯度骨架-翅片结构具有较好的融化性能。