煤矿带式输送机电气节能技术的应用及节能计算分析

2023-10-14翟栓斌

翟栓斌

(国能蒙西煤化工股份有限公司机电自动化科,内蒙古 乌海)

带式输送机是一种可实现连续性、长距离输送的高运量输送设备,具有集中控制与自动控制特性,是煤炭生产不可或缺的重要运输工具。当前阶段,我国电动机装机容量逐步提升,在全国总用电量中,年耗电量占比高达60%,然而电力机驱动系统的能量利用率却相对较低,传统恒速运行方式会导致电能资源浪费、增大生产成本,基于此,煤矿带式输送机运行时需要采用电气节能技术实施改造,以便降低能耗,实现节能目标。

1 煤矿带式输送机节能模糊控制设计

1.1 模糊控制原理

模糊控制是在人机控制理论的基础上抽象得到的现代控制理论,可实现专家知识控制策略向自动控制策略的转化,其输入变量是被控对象的输出量偏差以及偏差变化率,而输出变量则是被控量,能够反映出所有输入与输出语言变量及控制规则间的模糊定量关系,同时也能揭示算法结构[1]。应用时需要利用语言控制规则对收集的控制信息进行模糊推理与决策处理,得到控制量模糊集后,再通过模糊判决得到具体的输出控制量,从而实现控制目的。相较于普通计算机数字控制系统而言,模糊控制系统安装了模糊控制器,其结构、规则、算法及决策方法决定着系统的运行质量。模糊控制器的结构详见图1。

图1 模糊控制器结构

1.2 电气节能模糊控制器设计

此控制器共设定三个输入量,即输送带运行速度偏差、速度偏差变化率、运量偏差,输出量设为电机频率。模糊处理后可分别得到三个输入量与一个输出量的量化论域,其中运量偏差模糊集是{负大,零,正大},另外几个变量的模糊集是{负大,负小,零,正小,正大}。结合变量基本论域及模糊集论域,可确定比例因子,之后构建模糊变量赋值,建立带式输送机的模糊控制规则,最后,应用加权平均得到模糊控制表,并存储到可编制控制器中,用于查询相应数据调取输出控制量。模糊控制可编程控制程序见图2。

2 煤矿带式输送机电气节能控制系统设计

2.1 带式输送机电气节能控制方案

为降低煤矿带式输送机的能耗,本研究设计了一个电气节能控制方案(见图3)。电气节能的核心是节能调节装置,利用料位计测出煤仓煤量后,料位计及皮带秤会将测量信号传送给节能左调节装置,而后测出输送机运量,若运量比输送机设计运量低,则会调控给煤机行程开关,以增大给煤量,进而提高输送机的输送效率,之后再利用调速装置对驱动电机进行控制。

图3 电气节能框图

2.2 控制系统结构设计

煤矿作业环境相对复杂,信号干扰因素较多,因此需要遵循可靠性原则设计系统结构。控制系统核心控制器可采用西门子公司生产的S7-300 系统可编程控制器,控制器与现场设备间的数据传送以PROFIBUS 总线结构为支撑,此结构的DP 模块可对系统及现场分散式I/O 通信进行控制,并以工控机及触摸显示器作为上位机,以便24 h 不间断监测控制器运行情况,随时查看带式输送机运行参数,从而及时发现带式输送机故障问题。电气节能控制系统应采用双滚筒驱动方式(见图4)。

图4 双驱动带式输送机驱动系统

2.2.1 控制系统硬件设计

2.2.1.1 可编程控制系统结构

本系统应用的是S7-300 型PLC,包含多种功能模块,即电源模块、CPU 模块、数字量输送模块、通讯模块、模拟量传送模块、接口模块。系统的I/O 模块与数据采集设备相连接,CPU 的DP 接口及PROFIBUS总线负责传送变频器数据,现场参数可利用CUP 通信及多点接口通讯协议实时获取,通讯处理器模块及工业以太网可为上位机及CPU 之间建立关联提供支持,进而通过人机接口动态监测所有被控量[2]。串口通信、数字量传送模块均应用了光电隔离技术,以屏蔽信号传送干扰。还安装了一体式超声波料位计、矿用隔爆型核子秤、研祥系列工控机以及22 寸液晶显示器。

2.2.1.2 带式输送机保护装置

输送机保护装置由九部分结构组成,一是智能拉线开关,按照100 m 间隔布设于输送机沿线。二是智能跑偏开关,安装于皮带两侧、输送机头尾两端、转变或给料等重要节点。三是速度传感器,用于检测相应时段内磁头掠过次数。四是温度传感器,主要安装于被测设备上或测试环境中,利用热敏元件传送控制信号。五是堆煤传感器,安装于相邻皮带搭接机头或溜煤眼区域,用于保护皮带并防机头堆积[3]。六是纵向撕裂传感器,安装在煤流方向距给料点15 m 处的上皮带位置,用于检测输送机胶带纵向撕裂故障。七是超温洒水装置。八是声光报警装置。九是烟雾传感装置,用于自动洒水降温、故障报警或检测烟雾。除声光报警装置供电电源为交流127 V 外,其他装置的供电电源均为直流24 V。

2.2.2 控制系统软件设计

控制系统软件采用的是STEP7 编程软件,并需设置MPI 通信卡,加装PC/MPI 通信适配器,并需做好PC 与MPI 的连接,或是将之连接到PROFIBUS 网络上,以便于及时传送或获取用户程序及相关数据。变频调速装置设计了软起动、可控制动、节能调速、功率平衡、紧急停车五个控制功能,在可编程控制器支持下完成带速与电机转速检测、测定输送机运量及电流信号、根据预设程序展开数字运算或逻辑运算,并通过频率输出完成控制工作[4]。

3 带式输送机节能计算分析

3.1 电气节能理论数据分析计算

煤矿带式输送机节能计算时,首先要计算出输送机参外动滚筒圆周力,计算公式为:

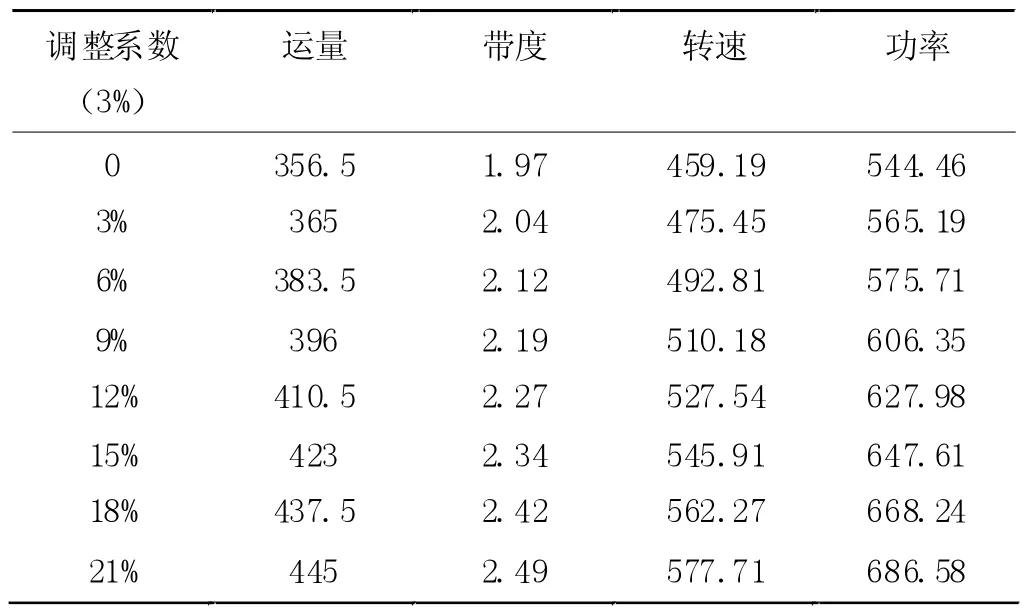

其中,C、w、β、L、q'、q''、q0均是煤矿带式输送机的已知参数,其中C、w、β 取值分别是1.07、0.025、17,L 为1 083,单位为m,q'、q''、q0数值依次是19.4、6.7、25.6,单位是kg/m。之后可分别计算出带式输送机驱动滚筒的圆周力[5]、电动机功率。在年产量恒定的情况下,可计算出煤矿带式输送机运量约为357 t/h,低于设计值,说明输送机仍具备较高的效率提升空间。为此,可按照3%的增幅调整运量,最高调控值设定为21%,并分别计算出各调整系数下输送带速度、功率及转速的关系,并可得到电动机的功率值(详见表1)。额定运量条件下,每次增加3%运量,输送机速度、功率、转速同步增长,说明输送机运行速度、输送带转速以及输送机运行功率均与运量之间呈正比关系。

表1 不同调整系数下输送带速度、功率及转速关系

3.2 电气节能效果及机械磨损度分析

在年度产量为1.5 Mt/a 条件下,计算出改造前煤矿带式输送机需要耗电352.80 万kwh,而应用电气节能控制系统后,可根据实际运量调控带速,计算得出输送机运量为356.5 t/h,此时输送机运行速度为1.97 m/s,而电动机的运行功率为459.19 kw。根据这些数据,可计算出电气节能改造后,煤矿带式输送机电量损耗数值是192.86 万kwh,将改造前后耗电量相减发现,改造后年用电量节约了155.94 万kwh,节能效率为44.2%。而机械损耗方面,假定皮带运行12 h,运行速度为2.5 m/s,此时输送机各结构件之间的磨损度为1,其他带速条件下,机械磨损度数据详见表2。通过分析表2 数据发现,带速越低,托辊对皮带的磨损度越小,说明运量下降时,输送机的机械磨损度也会同步降低。

表2 机械损耗数据

结束语

带式输送机电气节能控制系统设计时,运用了模糊控制理论,增强了控制系统的应用性能,设计了变频调速驱动系统,能够结合运量对输送机运行速度进行调节,通过节能计算得出电气节能改造后电能损耗较改造前有大幅下降,验证了此种电气节能控制系统的实际效用,说明其值得在煤矿带式输送机运行过程中推广与应用。