基于5G的矿用装备远程控制技术研究

2023-10-12李晨鑫

李晨鑫

(1. 煤炭科学技术研究院有限公司,北京 100013;2. 煤矿应急避险技术装备工程研究中心,北京 100013;3. 北京市煤矿安全工程技术研究中心,北京 100013)

0 引言

在国家发展改革委、能源局、应急部、煤监局、工信部、财政部、科技部、教育部8部委联合印发《关于加快煤矿智能化发展的指导意见》后,煤矿智能化建设不断推进,矿用5G系统建设不断加速,在智能矿山建设中构建了高速信息传输通道,业界学者也针对矿用5G技术开展了广泛研究[1-3]。矿用5G依托其大带宽、低时延、高可靠的传输能力,将为实现智能矿山信息基础设施融合,打造透明矿山、万物互联、装备远程控制等应用构建基础。其中,装备远程控制是煤矿智能化的重要应用,是实现少人化、无人化矿井生产的关键手段。

矿用5G通信技术及系统方面,霍振龙[4]研究了包括5G在内的主要矿用通信技术,指出依托5G 低时延特性开展智能综采工作面集中控制、智能掘进工作面集中控制和无人驾驶等远程控制是矿用5G关键应用;李晨鑫[5]研究了矿用5G通信演进技术,指出了3GPP Release 17适用于矿井通信及应用场景的关键技术。智能化开采方面,王国法等[6]全面研究了煤矿无人化智能开采系统理论与技术研发进展,指出利用5G等无线通信技术,使控制系统融合有线无线网络,能够满足智能控制及感知设备的无线接入需求,缓解井下空间压力;范京道等[7]针对基于5G的煤矿智能化开采关键技术开展了探索研究,分析了基于5G技术的煤矿智能化开采技术优势和应用环节;张凯隆[8]研究了智能化综采工作面全景视频远控技术,详细阐述了井下综采工作面5G网络部署、全景视频实时拼接算法等关键技术。智能化掘进方面,顾义东[9]研究了5G 技术在煤矿掘进工作面运输系统中的应用,提出5G可用于掘进工作面的各类感知设备接入、高清视频监控、远程集中控制。智能化辅运方面,孙继平等[10]研究了矿井车辆无人驾驶关键技术,指出基于5G无线通信系统的矿井车辆无人驾驶地面远程控制技术是首选方案;李晨鑫等[11]研究了煤矿井下网联式自动驾驶技术,提出了基于5G蜂窝通信与直连通信构建井下人车巷云协同的自动驾驶系统架构。

目前,主要研究聚焦于5G技术优势及其对采掘运设备远程控制的匹配性和支撑度,缺少针对采掘运具体过程和参数与5G信道的映射研究,需要针对采掘运等设备远程控制的功能需求、物理设备连接关系及通信链路信息流开展详细梳理和定义。另外,矿用装备远程控制应用需要构建点对点传输通道,但当前的5G网络基础组网方式为广域网架构,需要开展传输通道构建研究。再者,矿用5G装备远程控制应用中,监测监视数据具有大带宽传输需求,远程控制信息具有低时延传输需求,需要研究空口信道的资源分配机制,从而确保基于5G的矿用装备远程控制应用的可靠性和稳定性。

本文分析了矿用5G相比4G、WiFi6技术的优势,提出了基于5G的远程控制应用系统参考架构,以采煤机远程控制为例,梳理了远程监视监测数据与远程控制数据的信息流,研究了矿用装备远程控制链路构建及空口资源灵活调度关键技术,为实现智能矿山5G+装备远程控制应用落地提供了方向。

1 矿用通信技术在装备远程控制应用中的适用性

矿用通信技术经历了有线通信、漏泄通信、小灵通、2G、3G等有线通信或窄带无线通信技术后,从4G时代开始进入宽带无线通信的发展阶段,目前主流的宽带无线通信技术为4G、WiFi6和5G。

构建采煤、掘进、主运、辅运等设备远程控制应用,是实现少人则安、无人则安的煤矿安全生产的关键手段。有线通信能够提供低时延、高可靠和大带宽的信息传输通道。然而,一方面,在采掘工作面,由于大型移动设备运动过程中光纤等有线通信介质易损坏,无法确保长期稳定布设。另一方面,车辆等辅运设备运行范围大,无法通过有线方式进行远程控制。因此,无线通信适合作为采煤、掘进和主运设备有线远程控制之外的冗余通信方式,适合作为无人驾驶车辆进行车巷云协同远程控制的必要技术手段。

4G技术最大载波带宽为20 MHz,不支持高阶调制,传输速率有限。矿用4G上行传输峰值传输速率一般在50 Mbit/s以下,带宽无法满足矿用装备远程监测监视的上行传输带宽需求。4G空口时域帧结构单位为1 ms的子帧,1个无线帧周期为10 ms,加之核心网的传输设计,一般时延在100 ms以上,也难以满足矿用装备远程控制的低时延需求。

WiFi6技术能够提供大带宽传输能力,但作为非授权频段的无线通信技术,按照无线电管理规定的要求,需要与蓝牙、ZigBee及其他WiFi技术共享无线信道资源,无法全时占用信道,每次接入信道前需要执行LBT(Listen Before Talk,对话前侦听)机制,且信道占用时间达到无线电管理规定的时间门限时,必须释放无线信道资源[12]。因此,WiFi6技术在时延和可靠性方面存在固有的瓶颈,也不适用于矿用装备远程控制类应用。

5G技术能够提供大带宽、低时延、高可靠的传输能力,最大带宽为100 MHz,支持256QAM(Quadrature Amplitude Modulation,正交振幅调制)的高阶调制[13-15]。为了满足矿井上行大带宽传输的需求,通过调整上下行帧结构配比,能够支持上行500 Mbit/s以上的峰值传输能力,通过配置更高的子载波间隔,获得时间更短的时域资源单元,能够在矿用专网环境下实现最低10 ms的端到端时延。5G通过物理层混合自适应重传等方式,能够确保传输的高可靠性,成为矿用装备远程控制适用的无线通信技术。

2 基于5G的矿用装备远程控制应用系统参考架构

矿用装备远程控制主要面向采煤、掘进、主运、辅运等生产相关的环节和场景。按照信息物理系统架构研究方法[16-17],构建基于5G的矿用装备远程控制应用系统的功能视图、物理视图和通信视图,如图1所示。

图1 基于5G的矿用装备远程控制应用系统参考架构研究方法Fig. 1 Research method of reference architecture of 5G based mine equipment remote control application system

功能视图:面向系统无线远程控制的技术要求,以采煤、掘进、主运、辅运等生产过程作为依据,设计矿用装备远程控制的功能架构,定义需要进行远程控制的功能对象,梳理功能对象之间的数据流。物理视图:将功能视图的功能对象映射至采煤、掘进、主运、辅运的生产设备,通过数据流映射,结合生产设备连接关系,建立生产设备监测、监测、控制的信息流,构建矿用装备远程控制的部署架构。通信视图:采用矿用5G通信的终端设备、基站设备、承载设备和核心网设备,建立基于5G的矿用装备远程控制传输链路,用于承载信息流,将生产设备的部署架构转换为矿用5G通信的传输链路,从而形成基于5G的矿用装备远程控制应用系统参考架构,如图2所示。

图2 基于5G的矿用装备远程控制应用系统参考架构Fig. 2 Reference architecture of 5G based mine equipment remote control application system

5G+采煤设备远程控制应用中,需要对采煤机和电液控设备进行远程的设备参数监测、环境工况监视和装备远程控制。设备参数包括采煤机的摇臂高度、实时位置、行进速度等,支架的高度信息、行程信息、顶梁倾角、底座倾角等。监测监视数据通过汇聚接入矿用5G本安型网关CPE(Customer Premise Equipment,客户前置设备),经5G网络传输至集控中心。集控中心根据5G传输的实时设备参数监测和环境工况监视信息,下发控制指令,同时对刮板输送机、破碎机和转载机进行远程监测监视。

5G+掘进设备远程控制应用中,需要监测掘锚一体机、锚杆转载机、自移机尾的设备参数、运行速度、设备位置等信息,进行环境工况监视。监测监视数据通过汇聚接入矿用5G CPE,经5G网络传输至集控中心。集控中心根据5G传输的实时设备参数监测和环境工况监视信息,下发控制指令,对顶板支护的锚杆(索)压力、顶板压力、矿压、位移、测距信息等进行监测,同时对物料运输车、带式输送机的设备参数和运行状态进行监测。

5G+主运设备远程控制应用中,带式输送机的运行参数通过PLC接入5G CPE,经5G网络传输至主运控制中心,采用5G摄像仪和智能视频分析平台进行故障分析、违章告警和煤流监测,控制中心根据监测监视情况下发控制指令,调控带式输送机运行状态。

5G+无人驾驶远程控制应用中,通过5G车载终端将车辆周边的环境视频、激光雷达、毫米波雷达、UWB定位、规划路径和车辆参数等信息上传至远程控制平台,根据实时监测监视情况,进行无人驾驶车辆的远程控制和接管。

采用统一的矿用5G网络架构承载采、掘、主运、辅运装备远程控制应用传输业务,通过不同模态的矿用5G终端实现数据接入和收发。采煤、掘进设备主要通过CPE汇聚接入监测监视数据并接收控制指令,顶板支护监测通过5G监测分站和无线传感器进行数据上传,主运设备通过PLC接入5G CPE,上传带式输送机数据并接收控制指令,通过5G摄像仪上传视频并分析故障、违章和煤流信息,无人驾驶车辆则通过矿用5G车载终端进行监视、规划和控制信息收发。

3 基于5G的矿用装备远程控制关键技术

根据基于5G的矿用装备远程控制应用系统参考架构,以5G+采煤机远程控制为例,通过梳理监视链路与控制链路传输的具体路径和信息流,分析并研究5G传输链路的关键技术。

3.1 基于5G的矿用装备远程控制信息流

基于5G的采煤机远程控制信息流如图3所示,采煤机向集控中心传输设备监测和工况监视信息,集控中心向采煤机传输动作控制信号。

图3 基于5G的采煤机远程控制信息流Fig. 3 Information flow of 5G based shearer remote control

采煤机对设备参数和环境工况数据进行汇聚,经协议转换,通过有线-无线冗余模块,将无线传输数据输入矿用5G CPE中,经5G基站、5G基站汇集器、5G基站控制器,由5G承载网传输至5G专网核心网,之后按照集控中心节点寻址信息,经5G网络下发至集控中心的CPE,最终到达集控中心。集控中心形成集控信号后,经过与前述监测监视数据传输反向的链路,将控制数据发送至采煤机的控制器,实现远程控制。

根据基于5G的采煤机远程控制信息流的双向走向,目前5G支持采煤机远程控制需要解决2个关键技术问题:

1) 传统工业网络以有线传输为主(包括采煤机控制网络),大量使用层二传输协议。当前常规5G网络则依靠IP寻址的层三传输协议进行通信,需要额外构建层二协议路由,方可支持采煤机远程控制过程中集控中心控制器和受控采煤机的稳定数据传输。

2) 设备监测和工况监视信息的传输涉及多路监测参数和视频数据,一般采煤机两侧分别部署CPE,每侧CPE汇聚输入不少于10路1 080P视频。左传感网络控制器输入CPE的参数包括左摇臂采高传感器参数、行走位置传感器参数、左摇臂温度传感器参数、左牵引箱温度传感器参数、电缆张力传感器参数、水路压力传感器参数、水路流量传感器参数。右传感网络控制器输入CPE的参数包括右摇臂采高传感器参数、右摇臂温度传感器参数、右牵引箱温度传感器参数、泵箱温度传感器参数、泵箱油位传感器参数、背压压力传感器参数、防撞传感器参数。

设备监测和工况监视信息的传输为典型的大带宽业务,因此,接入数据的单CPE应至少具备200 Mbit/s的上行峰值传输速率。集控中心向采煤机传输动作控制信号,通过统计采煤机控制设备传输业务包的规律,业务模型为均值在300 byte左右、频率为50 Hz的频发小包,总传输速率在2 Mbit/s左右,但对于端到端时延要求较高,一般需要达到40 ms以内。因此,基于5G的采煤机远程控制,需要5G空口信道同时传输监测监视的大带宽数据和远程控制的频发低时延数据。本文针对矿用5G的层二传输链路构建和空口差异化资源调度开展研究。

3.2 基于5G的矿用装备远程控制传输链路构建

构建采煤机远程控制应用的矿用5G层二传输链路,主要可采用2种技术手段。

1) 不改变当前5G常规的层三传输架构,额外构建层二隧道。采用层二隧道协议,将采煤机侧的CPE和集控中心侧的CPE的LAN(Local Area Network,本地网)IP地址配置为相同网段,并设置层二隧道协议的本段设备参数和对端设备参数,将本端设备的IP地址、WAN(Wide Area Network,广域网)的IP地址、端口ID、会话ID、隧道名称,与对端设备的IP地址、WAN的IP地址、端口ID、会话ID、隧道名称,全部配置一致,建立层二隧道,提供点对点传输链路,确保交互稳定准确。

2) 采用5G LAN的网络架构。3GPP Release 16启动了5G LAN研究[18-19],目标是使5G网络能够支持工业网络以太网通信及局域网业务,实现工业网络与5G网络的深度融合。5G LAN能够支持LAN和VPN(Virtual Private Network, 虚拟专用网络),通过支持以太网PDU(Protocol Data Unit,协议数据单元)会话协议,可直接基于层二传输协议进行传输。具体是将CPE在5G LAN的DNN(Data Network Name,数据网路名称)和5G LAN组中签约,通过UPF(User Plane Function,用户面功能)单元对工业控制网络控制器的MAC地址列表进行自学习,实现层二通信,不再需要为CPE分配网络IP地址。使用本地交换机的5G LAN链路如图4所示。

图4 采用本地交换机的5G LAN链路Fig. 4 5G LAN link using local switch

采煤机侧的CPE和集控中心的CPE在5G LAN的DNN和5G LAN组中签约后,数据传输过程中,通过核心网的I-UPF(Initial-UPF,初始UPF)接入后,在PSA(PDU Session Anchor,PDU会话锚点)利用签约信息,从CPE所在的5G LAN组中寻址,实现本地转发和本地层二通信。

采用构建层二隧道的方式,能够在当前5G网络的核心网架构下,实现采煤机远程控制传输链路的搭建,目前已有稳定传输的实际应用案例,传输时延等性能在现场测试部分给出。但层二隧道维护过程中,隧道数据包封装时会在原有信令基础上额外增加IP报头、隧道协议报头,传输过程中隧道维护参数需要在数据包中携带进行传输,需要增加大量信令开销,将造成额外的无线信道资源占用,现场测试数据显示,该类开销将占用20%~25%的信道资源。

采用5G LAN方式实现设备本地转发,则不需要额外提供无线资源进行链路维护。3GPP Release 16制定5G LAN技术规范的主要目的之一就是按照用户需求实现特定终端组的层三或层二服务能力,符合基于5G的矿用装备远程控制层二通信的需求,在国内面向工业领域的5G LAN通信标准研究制定完成并具备推广条件后,可通过升级核心网版本实现5G LAN在矿用装备远程控制中的应用。

3.3 基于5G的矿用装备远程控制空口资源调度

针对远程监测监视的大带宽传输和远程控制信息的频发性低时延传输需求,需要研究构建差异化的矿用5G空口信道无线资源调度机制。

5G常规的资源调度机制是终端请求方式[20-21]。当终端传输业务包到达时,终端向基站发出调度请求或缓冲区状态报告,将终端传输的资源需求告知基站。基站根据资源占用情况和传输业务参数,通过特定的下行控制信令为终端分配上行传输资源。除终端请求方式外,5G还支持资源预调度方式,即提前将无线资源的时频位置通过终端标志与资源位置进行映射,为终端分配对应资源。当业务包到达时,终端使用分配给自己的资源进行传输,能够实现较低时延的传输。

上述2种资源分配机制中,终端请求方式能够按需分配上行传输资源,但对于频发的数据量较小的控制信息业务包而言,每次业务包到达后进行资源请求会造成不必要的时延开销。资源预调度方式能够以较低时延传输,但当终端需要传输较大的业务包时,可能需要进行业务包分段,通过多次预调度完成数据包传输,在接收端再进行业务包合并,才能完成全部信息的接收。因此,对于较大业务包的传输,采用预调度方式可能导致更大的传输时延。

针对基于5G的矿用装备远程控制传输需求,构建了基于传输业务适配的空口信道灵活资源调度机制,如图5所示。

图5 基于5G的矿用装备远程控制空口资源调度机制Fig. 5 Over the air bandwidth scheduling mechanism of 5G based mine equipment remote control

基站需要为传输矿用装备远程控制应用业务的5G终端设备配置预调度资源,为了确保能够满足远程控制的低时延要求,预调度资源重复周期应配置为不大于端到端时延要求的1/2,确保在满足时延要求的时间范围内将控制信息发出。

当业务包在终端设备中生成后,需要根据业务类型判断是否为控制信息。如果传输业务为控制信息,直接使用预调度资源进行业务包传输,确保低时延性能;如果传输业务为非控制类的监测监视信息,则终端向基站请求资源,并使用基站分配的资源将业务包发送至基站,确保业务包能够在最少的传输次数内被发出,从而在保障大带宽传输需求的同时,实现尽可能低的传输时延。

通过业务与资源调度方法的映射、终端与预调度资源的映射,满足矿用5G传输大带宽监测监视信息和低时延控制信息的差异化需求。

4 现场测试

在煤矿现场建设矿用5G无线通信系统,在综采工作面进行5G信号覆盖,共计118台支架,支架间隔1.5 m,在6号支架、56号支架、113号支架处分别布设1部矿用5G基站,集控中心布设1台矿用5G基站,在采煤机机身和集控中心使用矿用5G网关接入数据,在集控中心与采煤机之间建立用于远程控制的层二隧道,采用资源预调度和资源请求调度条件性适配的资源调度机制。

为了验证基于5G的采煤机远程控制技术性能,在集控中心及采煤机两侧分别采用矿用本安型手机安装Sword Max无线测试软件,在数据接口做冗余接入,开展可靠性、端到端时延及无线参数测试。

可靠性方面,测试过程中通过层二隧道共传输数据包13 328个,通过收发两侧对比,未出现丢包或接收不成功的现象。端到端传输时延测试数据如图6所示。可看出端到端时延为11.5~23.8 ms,能够满足矿用装备远程控制的传输需求。

图6 端到端时延测试数据Fig. 6 Test data of end-to-end latency

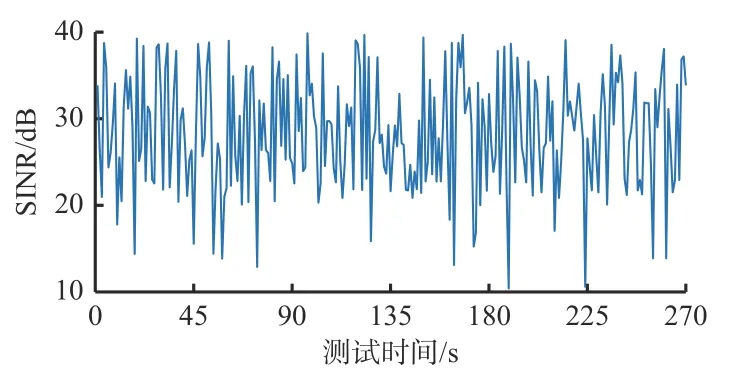

无线环境下的RSRP(Reference Signal Receiving Power,参考信号接收功率)测试数据如图7所示,可看出RSRP分布在-93~-53 dB·m之间。SINR(Signal to Interference plus Noise Ratio,信号与干扰加噪声比)测试数据如图8所示,可看出SINR分布在10~38 dB之间,无线覆盖情况良好。

图7 RSRP测试数据Fig. 7 Test data of RSRP

图8 SINR测试数据Fig. 8 Test data of SINR

测试过程中采煤机控制执行稳定,测试结果表明,矿用5G无线通信系统的可靠性、端到端时延及无线覆盖情况能够满足采煤机远程控制的传输需求。

5 结论

1) 分析了矿用通信技术在装备远程控制应用中的适用性:矿用4G通信的传输带宽和时延无法满足装备远程控制的传输需求;矿用WiFi6是非授权频段无线通信技术,无法确保装备远程控制数据传输的时延和可靠性;而矿用5G通信具备大带宽、低时延、高可靠的传输能力,是实现矿用采煤、掘进、主运、辅运、无人驾驶等智能化装备远程控制的关键支撑技术。

2) 运用信息物理系统架构研究方法构建了基于5G的矿用装备远程控制应用系统参考架构。矿用5G通信系统可通过CPE、5G监测分站和无线传感器、5G摄像仪、5G车载终端对接采煤、掘进、主运、辅运和无人驾驶车辆等装备的数据接口,传输设备监测参数、工况环境信息和远程控制指令。

3) 以5G+采煤机远程控制为例,研究了5G传输链路的关键技术,提出了远程控制层二传输链路构建方法和空口资源灵活调度机制。在当前矿用5G网络架构下构建层二隧道,或升级核心网以支持5G LAN,实现点对点的层二通信,可支持矿用装备远程控制设备和受控设备的稳定可靠通信。矿用5G空口信道需要支持灵活的资源调度机制,采用预调度方式传输具有低时延需求的矿用装备远程控制信息,采用资源请求调度方式传输具有大带宽需求的远程监测监视数据,可支撑矿用装备远程控制不同信息流链路的差异化传输需求。

4) 现场测试结果表明:通过层二隧道共传输数据包13 328个,未出现丢包或接收不成功的现象;端到端时延为11.5~23.8 ms,能够满足矿用装备远程控制的传输需求;RSRP分布在-93~-53 dB·m之间,SINR分布在10~38 dB之间,无线覆盖情况良好。矿用5G无线通信系统的可靠性、端到端时延及无线覆盖情况能够满足采煤机远程控制的传输需求。