煤层瓦斯含量测定负压排渣定点取样应用研究

2023-10-11焦继红王玉杰

焦继红,王玉杰,李 辉

(1.平顶山市平顶山天安煤业股份有限公司研究院瓦斯所,河南 平顶山 467099;2.河南理工大学安全科学与工程学院,河南 焦作 454003;3.煤炭安全生产与高效清洁利用省部共建协同创新中心,河南 焦作 454003;4.上海应用技术大学城市建设与安全工程学院,上海 201418)

0 引 言

受地质条件复杂等因素影响,我国煤矿瓦斯灾害严重,容易诱发煤与瓦斯突出、瓦斯爆炸等事故,严重威胁煤矿企业的安全高效生产[1-3]。煤层瓦斯含量指标是矿井瓦斯灾害防治、瓦斯治理与利用和煤层气资源储量评估和开发等相关领域的重要基础参数[4-6],其测量结果的可靠性和准确性对于预防矿井瓦斯灾害以及保障煤矿安全生产和职工人身安全具有重要意义。

我国主要采用解吸法对煤层瓦斯含量进行测定,而解吸所用的煤样通常采用取芯法、孔口接样法或其他定点取样方法获得[7-10]。其中,压风孔口接样法由于结构简单和操作方便而普遍被煤矿井下采用。但该方法在取样过程中容易发生“混样”现象而造成瓦斯测定值误差增加,且在松软煤层中无法真正实现定点取样[11-12]。

为了解决上述问题,魏建平等[13-14]采用真空泵作为动力源,基于负压气力输送理论提出了负压排渣定点取样方法,并确定建立了可靠的负压取样瓦斯损失量推算模型。然而,目前针对负压定点取样技术在煤层瓦斯含量测定现场应用的可行性与可靠性研究相对较少。

鉴于此,本文以河南平煤集团一矿(简称平煤一矿) 为研究背景,通过自主设计研究的负压定点取样实验系统开展了现场应用实验,对负压取样效果、负压取样过程影响因素及负压取样煤层瓦斯含量测定效果进行了对比分析,实际考察和验证了负压定点取样的可靠性和应用效果,以期进一步完善负压定点取样技术。

1 工程地质条件

平煤一矿戊8—31200 工作面可采走向长度1 340 m,采长177 m,采高2.0 m。可采储量69.8万t。31200 工作面戊8 煤层厚度1.8 ~2.5 m,平均2.0 m,煤层中含有1 层夹矸,厚度0.1 ~0.4 m。煤层倾角为12°~16°,平均倾角14°。戊8 煤层下有戊9、戊10 两个邻近煤层,厚度分别为0.9 ~1.1 m 和1.7 ~2.4 m。其中戊8 煤层与戊9煤层相距5.1 ~7.8 m,戊9 与戊10 煤层相距0 ~0.5 m。31200 工作面地层总体为一向北倾斜的单斜构造,地层起伏较大,四周均为未开采区域。根据现有地质资料情况,煤层埋藏较深,可能存在隐伏断层,对掘进施工有影响。工作面煤岩层综合柱状图如图1 所示。

预计31200 工作面戊8 煤层原始瓦斯压力0.8 MPa、瓦斯含量6.5 m3/t。预计工作面掘进期间相对瓦斯涌出量10.21 m3/t,绝对瓦斯涌出量0.8 m3/min;回采期间相对瓦斯涌出量5.99 m3/t,绝对瓦斯涌出量13.9 m3/min。煤层自然发火期3 ~6 个月,煤尘具有爆炸性,爆炸指数31.74 ~39.05%;地温36 ~45 ℃,属地温异常区。

2 现场试验

2.1 试验系统

负压排渣定点取样试验系统主要由取样钻头、取样钻杆、三通、接样装置、参数测试装置及动力装置组成。其中,取样钻头为直径94 mm 的三翼PDC 钻头,主要用于增大风流流通面积,减小钻头处局部压降和壁面钻头流体孔堵塞风险。试验过程中,钻头三翼间的流体孔孔径可以达到20 mm;取样钻杆为内径40 mm、外径73 mm 的圆形钻杆,具有较高的强度和较大的空气流通断面,适用于松软煤层钻进;三通用于连接水辫头和井下压风口,可以通过切换对应连接管路阀门实现负压取样与正压钻进的动力转换;接样装置采用旋风式除尘器,且配有相应的布袋式除尘器用于空气净化。试验时,接样装置与空气净化装置串联连接,待煤屑-瓦斯气固两相流流出钻杆后经连接软管首先流入接样装置实现煤样的分离与收集,而含尘量较低的煤屑-瓦斯混合流体流入布袋式除尘器,进一步实现煤屑的分离,可以大幅降低气体中的含尘量,从而达到净化空气和避免煤尘损害动力装置的目的;参数测量装置主要由孔板流量计、“U”型压差计和精度为0.4 级的精密真空表组成,可以实现取样过程中实时掌握系统压降与风量的变化趋势; 动力装置为QXSR-125 型罗茨真空泵,升压范围为0 ~70 kPa,最大风量可以达到5 m3/min。负压排渣定点取样试验系统示意图如图2 所示。

2.2 试验布置

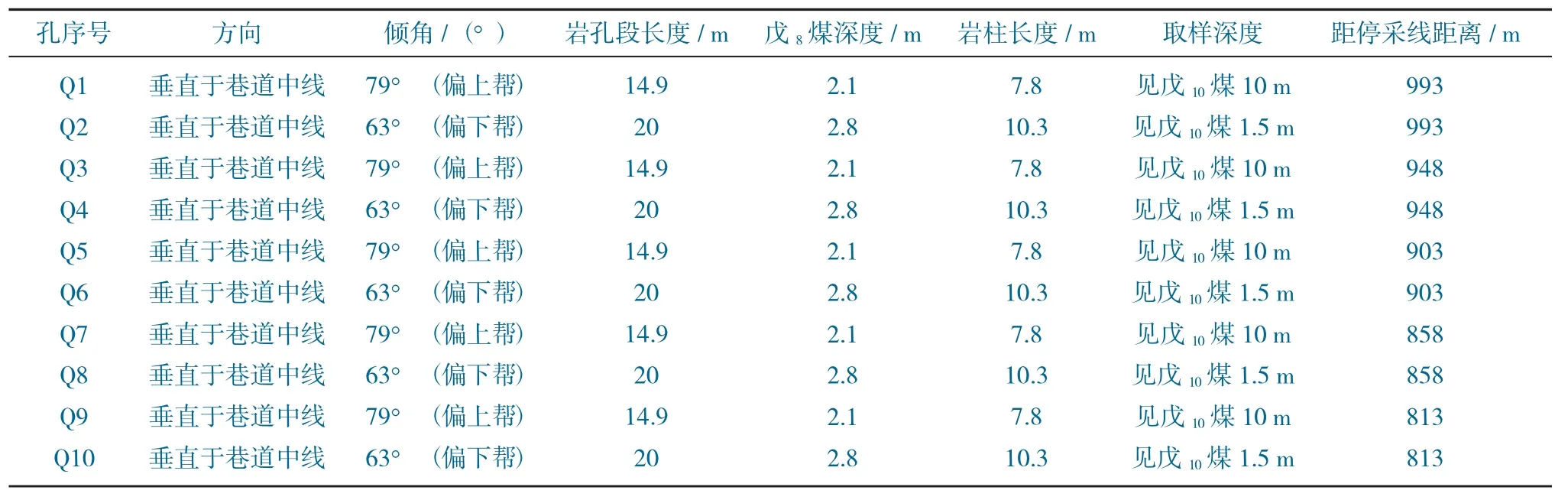

为了比较和验证负压定点取样系统瓦斯测定效果,在平煤一矿戊8—31200 工作面风巷和高抽巷共布置10 个测点,分为5 组,组间距为45 m,可以控制戊8—31200 工作面风巷上帮4.8 m 和下帮15 m 范围。每个测点设计2 个钻孔,孔间距1 m,分别采用常规取样方法和负压定点取样方法取样。现场试验取样钻孔布置平面图如图3 所示,取样钻孔参数如表1 所示。

表1 取样钻孔参数Table 1 Sampling borehole parameters

图3 工作面现场测点布置示意Fig.3 Working face site measuring point layout diagram

2.3 试验步骤

负压取样测定煤层瓦斯含量现场试验过程依次为:①压风钻进。连接试验系统,切换三通阀门,使水辫头接入井下压风接头进行压风排渣钻进。在钻进至设计深度前1 m,采用压风吹刷疏通取样钻头流体孔并减少钻孔沿程堆积的钻屑。②负压取样。在每一循环设计深度的最后1 m,切换三通阀门,使水辫头与真空泵连接并开启真空泵,匀速向前推进,记录钻进用时、读取系统压降及风量值。钻进至该循环深度后,测定空载时系统压降及风量值。负压取样过程结束后,对取样称重。③现场解吸。为了对比分析负压取样测定煤层瓦斯含量的效果和精度,在同一取样深度分别采用负压法和与压风排渣法取得煤样。其中,在钻进至钻孔设计深度前l m,按照压风排渣定点测定煤层瓦斯含量方法取样进行现场解吸。为尽量避免取样段瓦斯逸散,提高煤样新鲜度,在完成压风排渣定点取样后,再压风钻进0.2 m 后切换至负压钻进取样并完成负压取样过程。负压取样完成后,迅速装样并进行现场常压解吸。

3 应用效果分析

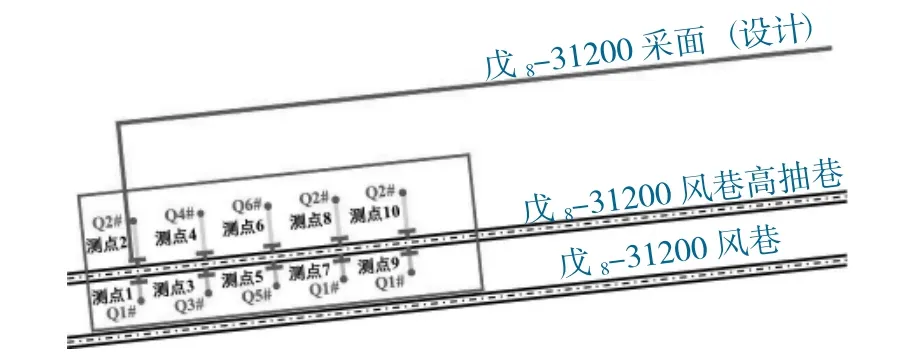

3.1 负压取样结果

根据上述试验方案,测试和记录不同测点负压取样过程中的取样质量、取样用时和系统压降等参数见表2。本文采用的负压取样系统在进行现场定点取样时,系统压降稳定在-60 kPa 左右,取样速度变化范围为0.97~1.82 kg/min,平均取样速度约为1.32 kg/min。根据GB/T 23250-2009 要求,煤层瓦斯含量测定时单个煤样罐所需最低煤样量最低400 g。因此,通过采用负压取样方法只需在30 s内即可满足要求,取样时间大幅缩短,从而实现快速定点取样。此外,根据负压取样系统工作原理,煤屑从孔壁脱落后立即在负压风流作用下向钻杆内部运移并输送至与之相连的接样装置内,有效保证了煤样纯度。

表2 负压取样结果Table 2 Negative pressure sampling results

3.2 系统压降与风量

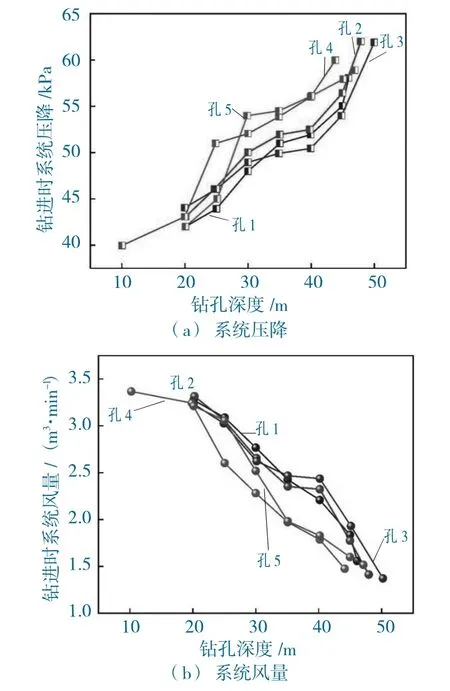

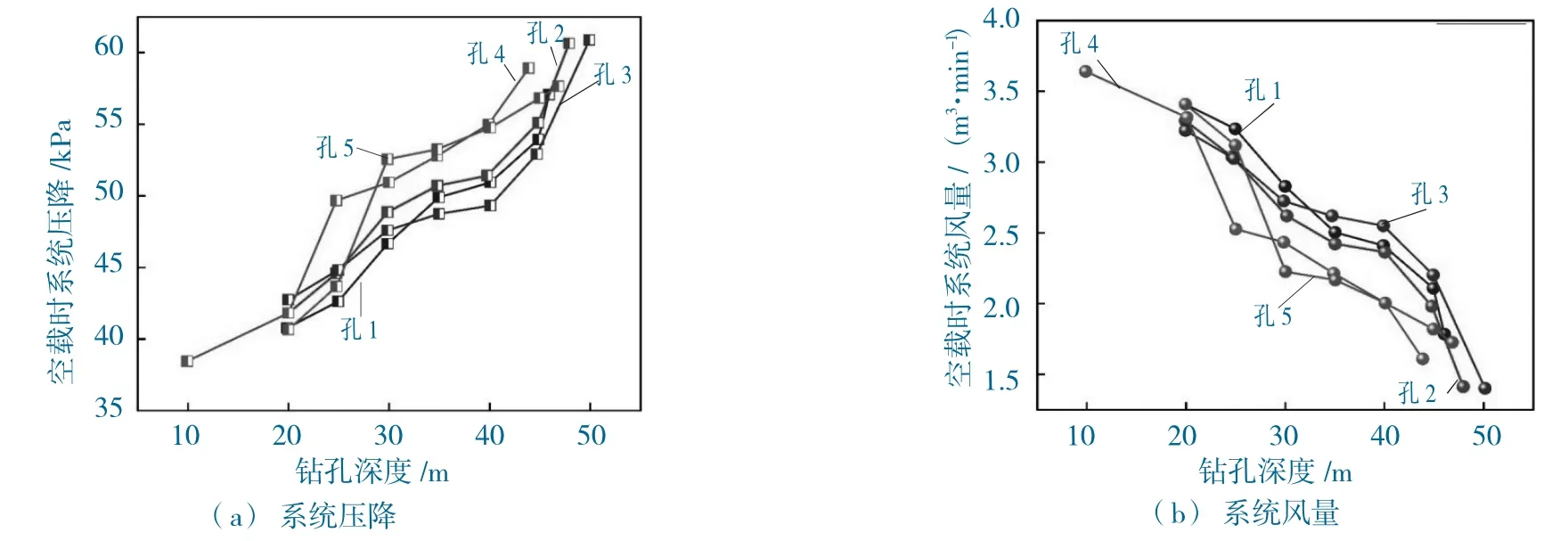

通过测量和记录负压取样过程中不同钻孔深度条件下负压取样系统对应的压降及风量变化规律,可以对动力装置即真空泵的工作效果进行验证,并进一步地为今后负压取样系统的优化提供现场数据支撑。选取Q1、Q2、Q3、Q4 和Q5 五个测点钻孔,得到钻进取样和空载两种条件下负压取样系统压降及风量随钻孔深度的变化趋势,分别如图4 和图5 所示。

图4 钻进时钻孔深度与系统压降、风量之间的变化关系Fig.4 Relationship between drilling depth and system pressure drop and air volume during drilling

图5 空载时钻孔深度与系统压降、风量之间的变化关系Fig.5 Relationship between drilling depth and system pressure drop and air volume under no-load condition

从图4、图5 中可以看出,无论是钻进取样还是空载条件下,随着钻孔深度的增加,取样系统压降均逐渐增加,而系统风量则逐渐减小。通过对比图4(a) 图5(a) 发现,与空载条件下相比,钻进取样时,取样系统压降略有上升,但变化幅度较小,在1.67%~3.89%。造成这种现象的主要原因在于,空载条件下,钻杆内部的空气摩擦造成的压力损失是形成系统压降的主要原因[15]。真空泵提供的较高风量使得风流在钻杆内部流速较大,摩擦压降增加。而孔深较大时,由于煤层松软,从而造成钻孔稳定性变差。而钻进取样过程与空载过程相隔时间较短,从而使得钻孔失稳引起的压力变化进一步造成系统压降增加,但增加幅度不大。

相反地,对于系统风量而言,相同钻孔深度时,钻进取样条件下的系统风量与空载条件下相对较小。换言之,相同风量时,试验系统去取样深度较低且系统压降相对较高。这主要是因为一方面工作面的现场条件限制了取样系统管路的布置,导致局部阻力损失较高,且试验系统各构件尚需进一步优化设计;另一方面,通过理论模型对试验系统取样深度进行研究时,假定钻孔为稳定结构且不发生钻孔失稳现象,而在实际应用时,试验系统在松软煤层进行深孔钻进时将不可避免地发生钻孔失稳,从而造成一定的局部阻力损失[16-17]。

3.3 煤层瓦斯含量测定效果

通过负压取样系统完成取样工作后,采用目前煤矿通用的钻屑解吸法对煤层瓦斯含量进行测定,即煤层瓦斯含量由负压取样瓦斯损失量、现场解吸量和残存瓦斯含量(实验室解吸量) 三部分构成[18-19]。其中,负压取样过程中的瓦斯损失量依据式(1) 进行推算,所求得的瓦斯损失量见表3。

式中:QP为推算得到的负压取样瓦斯损失量,mL/g;QJ为常压解吸对应的瓦斯损失量值,mL/g;a、b 为待定常数;t为解解吸时间,s。

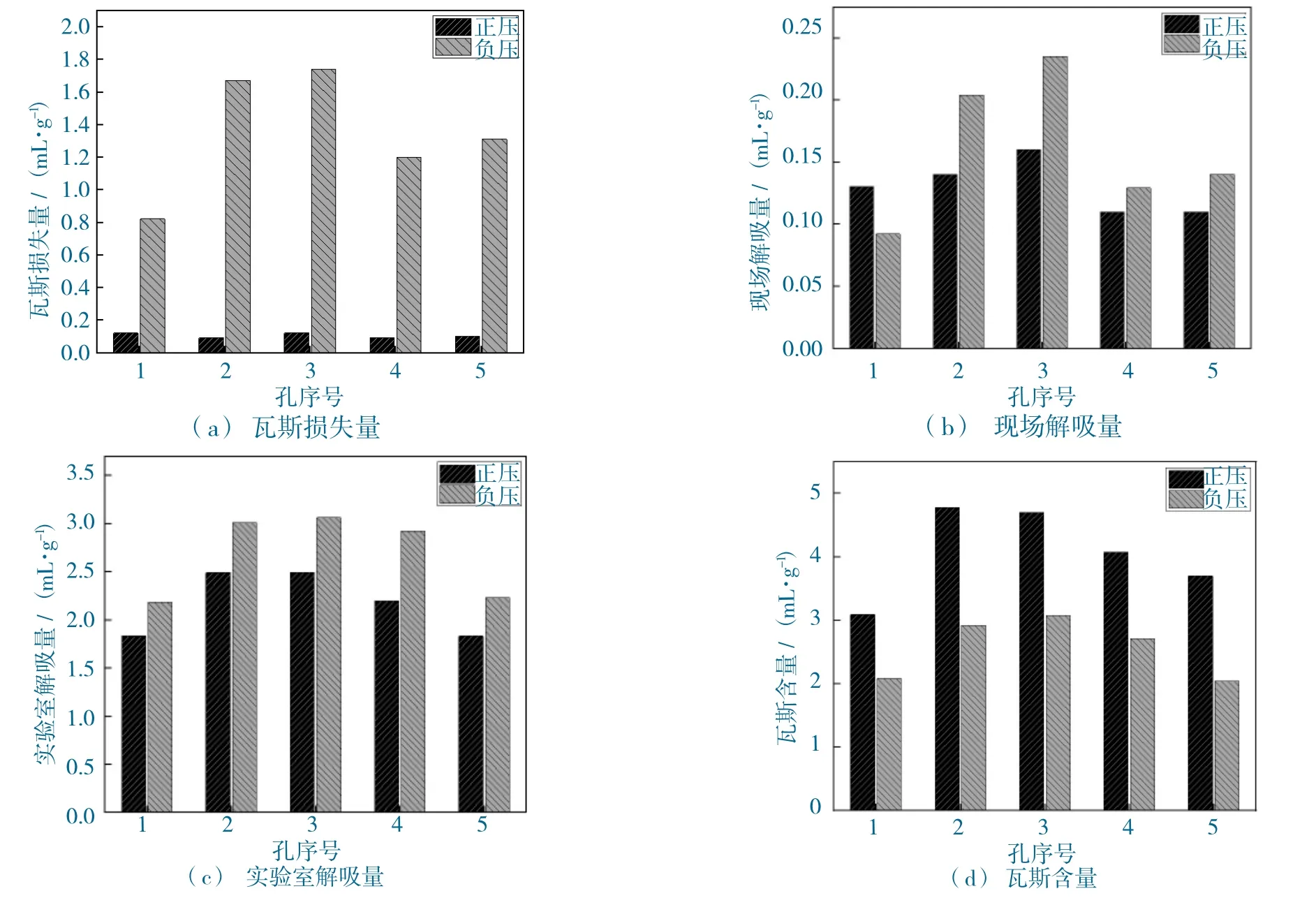

为了验证负压取样煤层瓦斯含量测定效果,分别从瓦斯损失量、现场解吸量、实验室解析量和残存瓦斯量四个方面同压风排渣取样法进行对比验证,结果如图6 所示。其中,压风排渣取样法瓦斯损失量根据巴雷尔模型推算得到[20-21]。

图6 负压取样与压风取样煤层瓦斯含量测定效果对比Fig.6 Comparison of the effect of negative pressure sampling and pressure air sampling on the determination of gas content in coal seam

从图6 中可以看出,除Q2钻孔现场解吸量相对于压风取样较小外,其他钻孔采用负压取样所测的瓦斯损失量、现场解吸量和实验室解吸量相对于压风取样均较高,其中,负压取样所测的瓦斯损失量相较于压风取样增加5.8~17.6 倍,现场解吸量相较于增加17.3%~45.7%,实验室解吸量(残存瓦斯量) 相较于增加19.1%~24.7%。因此,采用负压取样所测的煤层瓦斯含量相较于压风取样均明显增加,如图6(d) 所示,增加幅度均在45%以上,最大可以达到80.3%。这是因为,平煤一矿煤质在瓦斯解吸初期具有较高的瓦斯解吸速度,处于快速解吸阶段。当采用压风取样时,煤屑自煤壁脱落后直至采集完全,煤中瓦斯大多处于快速解吸过程,且取样过程中容易发生“混样”现象,即所取得煤样中容易混入较多钻孔沿程煤屑,导致煤样纯度降低。另外,沿程煤屑大多已经历过快速解吸过程后处于缓慢解吸阶段。因此,当依据纯度较低且大多处于缓慢解吸过程的煤样颗粒进行瓦斯含量测定时,必然会造成瓦斯含量测值偏低,测定效果较差。而与之对比的是,当采用负压取样方法时,新鲜煤样可以快速从钻孔内部运移至接样装置内,可以大幅降低“混样”现象发生,从而使瓦斯含量测值大幅提高。

综上所述,通过负压定点取样对煤层瓦斯含量进行测定,不仅可以实现定点快速取样,而且有利于提高煤样纯度,提升煤层瓦斯含量测值,保证良好的瓦斯测定效果。

4 结 论

为了解决松软煤层定点取样难、瓦斯含量测值误差较大,设计了负压定点取样试验系统,并进行了现场应用可行性和测定结果可靠性验证。

(1) 负压取样系统现场平均取样速度为1.32 kg/min,在30 s 内所取煤样量即可满足煤层瓦斯含量测定所需煤样量要求,可以实现快速取样。

(2) 负压取样系统压降和系统风量是影响负压取样系统工作的主要因素。随着钻孔深度的增加,负压取样系统压降和系统风量均逐渐减小。

(3) 相较于压风取样,采用负压取样得到的煤层瓦斯损失量、现场解吸量和实验室解吸量均明显增加,煤层瓦斯含量增加幅度在45%以上,最大可以达到80.3%。

(4) 负压取样方法有利于新鲜煤样快速从钻孔内部运移至接样装置内,大幅降低“混样”现象发生,不仅可以实现定点快速取样,而且有利于提高煤样纯度和提升煤层瓦斯含量测值。