空气定向流动在除尘方面的应用

2023-10-10李玉镯马一波

李玉镯,姚 冬,马一波

(共享铸钢有限公司,宁夏银川 750021)

1 背景

铸造车间后续生产主要涉及气刨、焊接及打磨等工序,焊接产生的烟尘和气刨、打磨产生的粉尘都属于作业过程中不可避免的伴生物。如果没有合适的除尘设备或方法措施,产生的烟尘及粉尘就会无组织的漂浮在车间内,不仅造成车间内的空气质量差,导致工作环境更加恶劣,同时也对员工的身体健康有着严重的损害。

一般在此类车间会设有单个或数个除尘室体用于捕集工作过程中产生的烟尘及粉尘,通过除尘设备来改善现场的环境。但是由于除尘器滤袋的过滤效果随着使用时间的增加而逐渐降低,从而导致除尘器的自身能力下降,无法起到应有的效果。室体内的烟尘及粉尘如果无法及时被除尘器所收集,就会随着除尘室体的边沿及门帘处溢出,溢出的烟尘及粉尘随着空气的流动漂浮至整个车间。随着溢出的烟尘及粉尘越来越多,最终导致整个车间内的环境以及空气质量变得越来越差。

同时由于除尘室体空间有限,大型铸件放入室体内,会将整个室体占满,从而导致最外沿离除尘门口很近。此时对除尘门口附近的铸件进行气刨、焊接等作业时,由于该位置远离吸尘口,除尘器产生的吸力很难将该部位产生的烟尘吸走。而且因为空气流动的关系,除尘室体内外也有一部分压差,当除尘器无法以较强的能力将烟尘带走,在压差作用下烟尘也会向室体外流动,最终溢出室体。这部分未被捕集的烟尘及粉尘同样在空气流动的作用下充满整个车间,污染了车间环境。

2 技术方案设计

通过对上述问题的分析,解决此类情况需要从两个方向着手,进行空气定向流动的设计。首先是除尘室体,常规的除尘室体设计方式都是伸缩式,收回时不占用空间,展开之后的整体空间比较大。而吸尘口大部分集中在后墙部位,当除尘器开始工作时,后墙处的空气能被快速吸走,在此处形成较大的压差,所以后墙处的吸力最大。而距离后墙越远的地方,被吸走的空气速度没有那么快,形成的压差就小了很多,吸力也逐渐减小。针对这种情况,我们在不改动除尘主体的前提下,需要将远离后墙部位的烟尘尽快“送”到除尘口处,使其可以被快速吸走,避免溢出室体。

其次是整个车间内的粉尘,当产生的粉尘及烟尘无法及时被捕集,免不了会逸散出除尘室体。在空气无序的流动下,粉尘会扩散到整个车间,因此如果将车间内空气流动的方向进行控制,使其按照我们设定的方向进行流动,那么便可以让这部分粉尘及烟尘流动到我们预想的部位。当这部分粉尘及烟尘到达预定位置后,利用在此处设置集尘降尘装置,将其控制住,从而达到除尘的目的。

3 技术方案实施

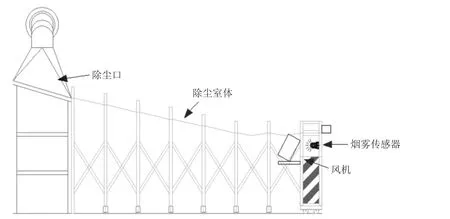

针对除尘室体内的定向流动,如图1 所示,在伸缩式除尘室体的门头位置,根据室体大小安装一台或多台小型风机,调整机头的位置使其朝向吸尘口。当室体内无焊接、气刨等工作或工作量较小产生的烟尘不大时,风机不启动,靠除尘自身的能力进行吸尘。当室体内产生较多的烟尘时,除尘器无法快速吸走,门头处的烟雾传感器检测到较高浓度的烟尘,将信号传递至PLC,PLC 控制风机自行启动,将门头及室体靠近门头部分的烟尘向吸尘口吹,帮助烟尘快速到达吸尘口,从而起到加速除尘的效果。当门头处的烟雾传感器检测到烟尘浓度低于设定值后,则停止向PLC 输出信号,风机自动停止。

图1 除尘方案

而对于车间内的定向流动,则需根据车间的具体情况进行设计。首先选择合适的集尘降尘区位置,该区域需处于空气定向流动的末端,根据该部位的设备分布情况,可以采用水雾进行降尘,也可以引一根除尘管道在该处进行粉尘的捕集。选定位置以后就可以设计空气流动的方向,可以是同向也可以是对向,使粉尘向着集尘降尘区流动。然后就是定向设备的选择,在保证有效推动空气运动的同时也不能占用现场空间,通过现场试验多款风机设备,推荐使用小型轴流风机,功率在4.5 kW 左右即可。此款轴流风机在起到空气定向流动作用的同时,电耗也比较低,不会造成大的能耗损失。为保证效果更好可将风机安装在车间两侧的墙面或立柱上,朝向根据选定的集尘降尘区调整。至于风机的启动和停止,可以采用传感器+PLC 的方式,也可以并通过时控开关进行控制,都可以达到目的。

4 具体操作流程

4.1 除尘室体内定向流动

当除尘室体内开始工作产生烟尘后,由于烟尘较轻,在热量的带动下烟尘会向室体顶部流动。烟尘在到达吸尘口的位置后能够被快速的吸走,远离吸尘口的位置则会在室体内短暂聚集,聚集的烟尘逐渐飘散至烟雾传感器处。烟雾传感器实时将检测到的烟尘浓度以4~20 mA 的模拟量信号传递至PLC,PLC 在内部通过换算,将传递过来的模拟量信号转换成数字量,通过数值的对比来判断是否达到超标值。当烟尘浓度超标时,PLC 会输出一个开关量控制继电器吸合,继电器吸合后电路接通,风机得电自动启动,开始向吸尘口吹风。烟尘在风机的带动下向除尘口流动,最终达到除尘口附近,由于该处吸力较大,烟尘会轻松被吸走。在风机持续工作一段时间后,将大部分烟尘送到吸尘口从而被吸走,除尘室体内的烟尘浓度也随之下降。此时通过烟雾传感器传递至PLC 的数值低于超标值,在延时1 min 内PLC 不再输出信号,继电器失电断开,则风机停止工作。当烟雾传感器检测到烟尘浓度再次超标后,重复以上步骤,通过智能控制避免了操作人员频繁进行开关,间接地提高了工作效率。

4.2 车间内定向流动

每个公司的车间厂房大小不一样,对于小一点的厂房,可以按照除尘室体内定向流动进行设计,适当的增加风机的数量,方式还是烟雾传感器+PLC。而对于面积较大的厂房,产生烟尘点的位置不固定,可直接按照有粉尘的状态进行策划,采用时控开关对风机进行控制。根据现场的实际工作时间,设定时控开关的开启关闭时段,以德力西KG316T 为例,可以设置16 个时间段。如果现场粉尘量不是很大,可以设置开启30 min,停止15 min 的方式,在保证空气定向流动将粉尘带到集尘降尘区的同时,减少风机电能的损耗。如果现场粉尘量很大,则设置为工作时间常开,下班及休息时间关闭,保持车间内空气的持续定向流动。使用前调整时控开关面板上的时间,所有时控开关的时间相差要控制在30 s 以内,保证所有风机同时启动及关闭,避免出现个别风机启动较晚导致空气流向紊乱。空气流动终端的集尘降尘区可根据现场实际情况调整实施方式,如果除尘器离该处较近,可引一根除尘管道至该处,制作一个较大的捕集罩,使粉尘通过管道可以顺利被带走。如果现场条件不允许安装除尘管道,则可以采用水雾降尘,将水管及气管引至该处,通过水雾喷头将水打散成雾状,雾状的水自身重量极轻,也可在空气中漂浮,当空气中的烟尘与水雾碰撞后,烟尘与水膜表面接触,使得粉尘迅速增湿、凝聚、增重,从而快速降落,达到除尘的目的。而且市面上出售的水雾喷头可进行调节,控制喷出的水雾可以是扇形也可以是长条形,根据集尘降尘区的大小调整喷出的水雾,避免多余的水雾飘散至配电柜或精密仪器等位置造成设备损坏。

5 效果验证

通过对设计方案现场实际使用情况的跟踪统计,除尘室体内焊接工况下产生的烟尘未打开风机时完全吸尽需要15~20 s,打开风机后完全吸尽耗时10 s,较改造之前提高5~10 s。气刨工况下产生的烟尘未打开风机时完全吸尽需要30 s,且有部分烟尘溢出除尘室体外,而打开风机后完全吸尽耗时20 s,较改造之前提高10 s,且无烟尘外溢。车间内的粉尘无法直接通过肉眼判断,需借助粉尘浓度检测仪进行测量。首先关闭所有的风机,安排10 把角磨机同时进行铲磨工作,打磨时间1 h,明显可以看到现场的粉尘在漂浮。这个时候利用粉尘浓度检测仪开始测量,持续时间30 min,检测结束后对比测量试纸与标准板,测得现场粉尘浓度为12.73 mg/m3。由于测量的这段时间有部分粉尘在自身的重量下落到地面,所以在相同部位重新进行1 h 的打磨作业。待打磨作业结束后,打开风机运转15 min 后,在原处再进行检测,测得粉尘浓度为4.4 mg/m3,低于国标的8 mg/m3。通过实验及数据不难发现,两种方式最终都验证有效。

6 结论

空气定向流动作为一项简单廉价的改造方式,可以有效的解决铸造行业的车间烟尘及粉尘处理问题,同时不会为企业增加过多的资金压力。虽然只是简单的部件组装,但相比市面上常用的成套除尘设备,在现有的基础上可根据自身的需要添加更多的功能,更具有灵活性与可塑性。下一步可以在这项工作的基础上,增加一些智能控制、数据采集等相关功能,形成一套完整的采集、分析、处理的闭环模式,实现更高等级的自动化与智能化。