基于应变补偿的G13Cr4Mo4Ni4V轴承钢本构行为

2023-10-10蒋小娟胡蒙均肖欣睿董梦瑶张海成

蒋小娟, 胡蒙均, 孙 涛, 肖欣睿, 董梦瑶, 张海成,3

(1. 重庆工业职业技术学院 机械工程与自动化学院, 重庆 401120;2. 重庆大学 材料科学与工程学院, 重庆 400044;3. 中国第二重型机械集团德阳万航模锻有限责任公司, 四川 德阳 618000)

随着社会经济的发展及科学技术的不断进步,航空航天领域的发展受到世界各国的广泛关注,航空发动机作为航空飞行器的动力源,对航空器的安全稳定服役起着至关重要的作用[1-2]。近年来,航空发动机逐渐向高推重比、高可靠性、强耐久性及低成本方向发展,使其结构和功能的复杂程度越来越高,发动机主轴服役环境也变得十分恶劣,因而对其设计和各功能部件的选材提出了更高的要求[3],基于此,针对航空发动机主轴轴承在极端环境下的运转精度和使用寿命提出了新的挑战[4]。各国目前均已研制出多种满足航空轴承运行及使用要求的轴承钢材料,其中M50轴承钢是我国航空发动机主要使用的轴承钢之一,其主要合金元素包括Cr、Mo、V等,这3种元素可以与钢中的碳原子形成稳定的碳化物溶于基体中,形成固溶强化,在随后的热处理冷却过程中析出形成弥散分布的第二相[5]。由于M50钢变形温度高、热稳定性差、热加工窗口窄,在实际锻造过程中容易出现裂纹导致产品报废或影响使用寿命[6-8]。G13Cr4Mo4Ni4V轴承钢是在M50钢的基础上降低了C含量,提高了合金元素,如Ni、V等的含量,从而使基体中的碳化物分布更加均匀细小,避免形成大块状或网状碳化物对构件冲击性能的影响,增加V、Ni等元素含量还可以在一定程度上增加其耐蚀性能,保证其服役过程的稳定性,避免裂纹产生[9-10]。

针对G13Cr4Mo4Ni4V轴承钢,国内外学者已进行了一些研究,例如Beer等[11]采用增材制造方法制备G13Cr4Mo4Ni4V轴承钢,并对其力学性能开展研究,为轴承钢的制造提供了新方法。Zhang等[12]采用Gleeble-3500热模拟试验机对比分析了不同初始组织对其流动行为及再结晶过程的影响,结果表明粗晶试样的再结晶激活能和再结晶临界应变高于细晶材料,细晶材料中含有大量弥散分布的第二相,在后续再结晶过程中可以抑制晶粒的长大,钉扎晶界,从而抑制晶界的迁移及原子的扩散,为异种材料的制备提供参考。丁开勇等[13]研究了热变形参数对动态再结晶行为的影响,变形温度为1100 ℃、变形量为60%时,随应变速率的增大,再结晶形核率逐渐增大。李红斌等[14]采用热模拟试验研究了热变形的流动应力,建立了基于摩擦修正的J-C本构方程,其预测精度高于传统的J-C模型。

G13Cr4Mo4Ni4V轴承钢作为航空发动机主轴的主要轴承材料,其制造工艺过程尤为重要,目前对G13Cr4Mo4Ni4V轴承钢的研究主要集中在热变形过程中的再结晶行为,对其热变形中的流动应力及加工过程的失稳区域进行研究显得格外重要。本文采用等温热模拟试验针对材料在热压缩过程中变形温度和变形速率对应力的影响进行分析,并考虑了应变对本构模型参数的影响,建立了基于应变补偿的Arrhenius模型,结果能够很好地预测高温下的流变应力,并建立了G13Cr4Mo4Ni4V轴承钢的热加工图,对其生产工艺具有一定的指导意义,同时为数值模拟提供数据支撑。

1 试验材料与方法

1.1 原始材料及组织

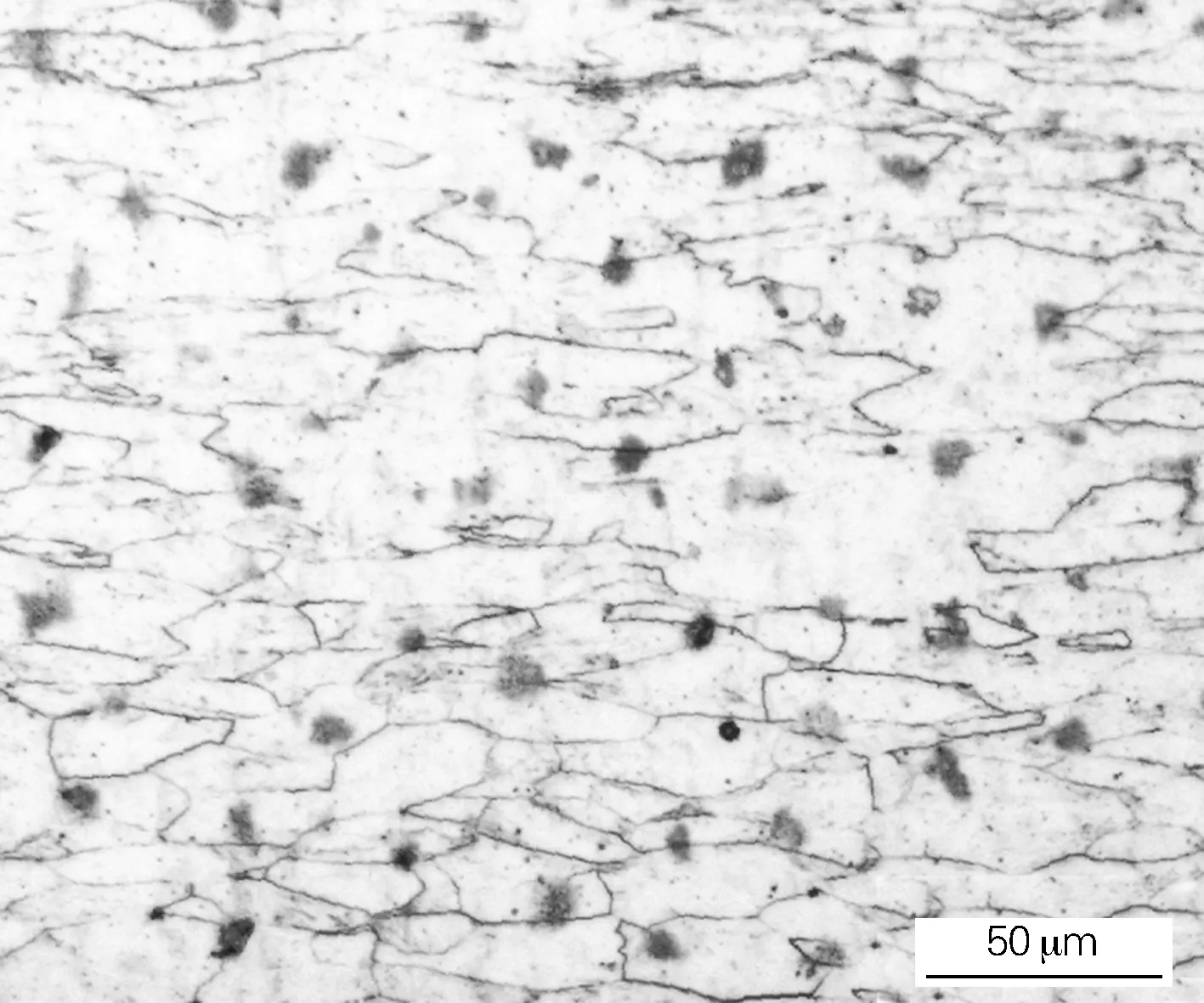

热压缩试验材料来源于某钢厂提供的棒材,材料经锻造和均匀化退火处理,其元素主要含量如表1所示,图1为退火态G13Cr4Mo4Ni4V轴承钢的显微组织(腐蚀剂为4%HNO3+酒精溶液),采用晶粒分析软件可知,退火态的平均晶粒尺寸为20 μm,由图1可知,退火后全部为珠光体组织和分布在基体中的碳化物,全部退火为大角度晶界组成的再结晶组织。

图1 退火态4Cr4Mo3Ni1V钢的显微组织Fig.1 Microstructure of the annealed 4Cr4Mo3Ni1V steel

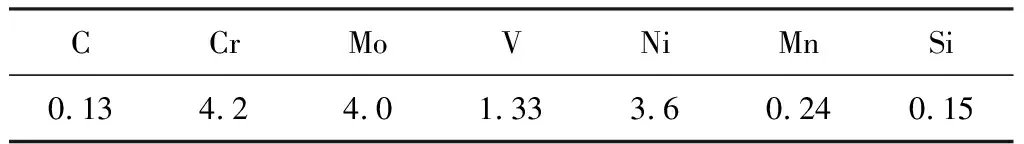

表1 G13Cr4Mo4Ni4V轴承钢的化学成分(质量分数,%)

1.2 热压缩试验

将退火后的棒料切割成φ8 mm×12 mm的圆柱形试样,使用Gleeble-3800热模拟试验机进行等温压缩试验,为减小摩擦对试验数据产生的影响,提高试验精度,试验前先用砂纸将试样两侧端头进行打磨,然后在试样与压缩机的接触部位粘贴石墨片,具体试验过程如图2所示,以10 K/s的加热速率将试样加热至指定的试验温度(1223~1423 K),保温3 min,确保试样内部组织均匀化,然后以设定的应变速率对试样进行压缩,具体应变速率为0.001~1 s-1,总变形量为50%(真应变为0.7),变形后试样空冷至室温。

图2 热压缩试验示意图Fig.2 Schematic diagram of hot compression experiment

2 试验结果与分析

2.1 热变形行为

不同变形温度、应变速率下4Cr4Mo3Ni1V钢的真应力-真应变曲线如图3所示。由图3可知,变形温度相同时,其流变应力随应变速率的增大而显著增大,而变形速率相同时,流变应力随变形温度的升高而降低。金属流变应力与应变、应变速率和温度有关。力学或冶金参数会改变流动应力的结果。合金元素的加入提高了合金的流变应力,降低了合金的热加工性能。一般情况下,应力-应变曲线的性质由变形温度、应变速率、显微组织和最终晶粒尺寸决定[15]。

图3 不同变形温度、应变速率下4Cr4Mo3Ni1V钢的真应力-真应变曲线Fig.3 True stress-true strain curves of the 4Cr4Mo3Ni1V steel under different deformation temperatures and strain rates(a) 1223 K; (b) 1273 K; (c) 1323 K; (d) 1373 K; (e) 1423 K

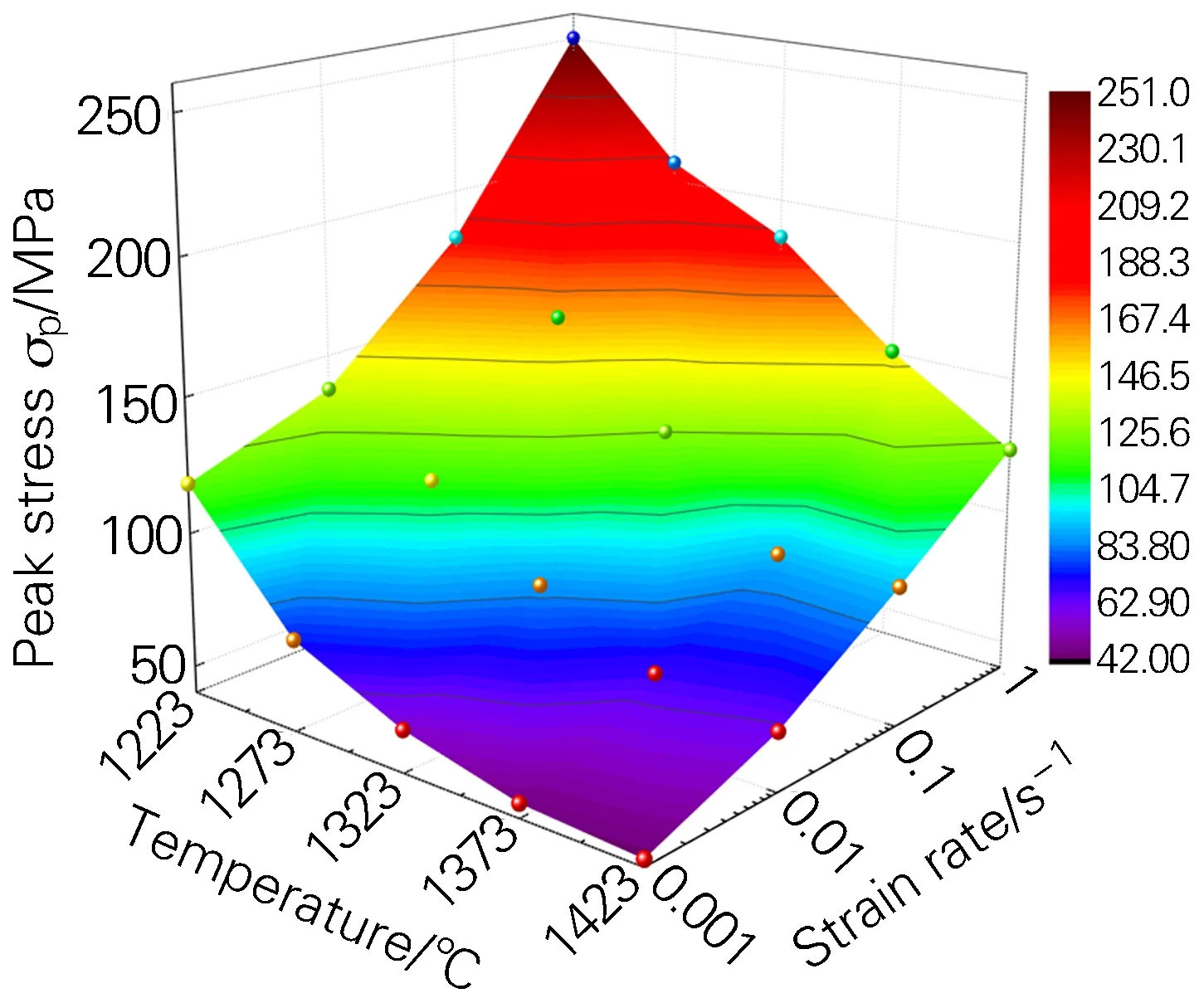

图4为4Cr4Mo3Ni1V钢峰值应力随变形温度和应变速率的变化关系,峰值应力随应变速率增大而升高,随变形温度升高而降低。变形温度为1223 K、应变速率为0.001 s-1时峰值应力为118.39 MPa,变形温度升高至1423 K时,峰值应力降低为42.78 MPa,相同变形温度下应变速率从0.001 s-1增大至1 s-1时,对应的峰值应力为250.4 MPa。

图4 4Cr4Mo3Ni1V钢峰值应力与变形温度和应变速率之间的关系Fig.4 Relationship between peak stress, deformation temperature and strain rate of the 4Cr4Mo3Ni1V steel

进一步分析流动应力与变形温度、应变速率、应变3者之间的关系可知,在压缩变形的初期真应力随应变的增加而迅速增大,当应变继续增大时,应力达到最大值后不再增大,热变形行为变为动态回复与动态再结晶两种机制[16]。变形温度较低且应变速率较高时,流动应力随应变的增大先增大,随着应变进一步增大,加工硬化导致的位错密度增加与回复过程中位错运动导致的密度下降达到平衡,流动应力保持不变。当变形温度较高且应变速率较大时,变形储能进一步增大,回复阶段位错运动形成的亚晶逐渐长大发展成为再结晶的晶核,由于再结晶过程生成了许多无畸变的晶粒,流动应力减小,直到达到稳态并保持恒定,这种软化机制属于动态再结晶机制。

2.2 本构方程

材料在高温塑性条件下可使用Arrhenius模型来表示应力、应变速率和变形温度3者之间的关系,目前该模型也是应用最为广泛的材料热变形本构方程。国外学者Sellars和McTegart[17]首次提出Arrhenius模型公式:

(1)

应力水平较低时(ασ≤0.8),

(2)

应力水平较高时(ασ≥1.2),

(3)

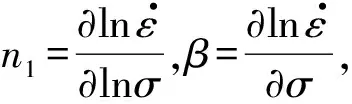

式中:A1、A2、n1、β为与温度无关的材料常数,其中A1=Aαn1,A2=A/2n,β=αn1。

对式(2)和式(3)两边同时取自然对数可得式(4)和式(5):

(4)

(5)

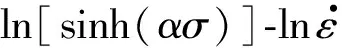

图5 不同变形温度和应变速率下4Cr4Mo3Ni1V钢的和曲线Fig.5 Curves of and (b) of the 4Cr4Mo3Ni1V steel under different deformation temperatures and strain rates

一般情况下,变形激活能Q在一定温度范围内与T无关,对式(1)两边同时取自然对数可得:

(6)

在一定变形温度下,对式(6)求偏微分,可得出变形激活能Q的计算式为:

(7)

图6 不同变形温度和应变速率下4Cr4Mo3Ni1V钢的和ln[sinh(ασ)]-1000×T-1(b)曲线 ln[sinh(ασ)]-1000×T-1(b) of the 4Cr4Mo3Ni1V steel under different deformation temperatures and strain rates

(8)

式中:Z为Zener-Hollomon参数,物理意义为温度补偿的应变速率因子。对式(8)两边取自然对数可得:

lnZ=lnA+nln[sinh(ασ)]

(9)

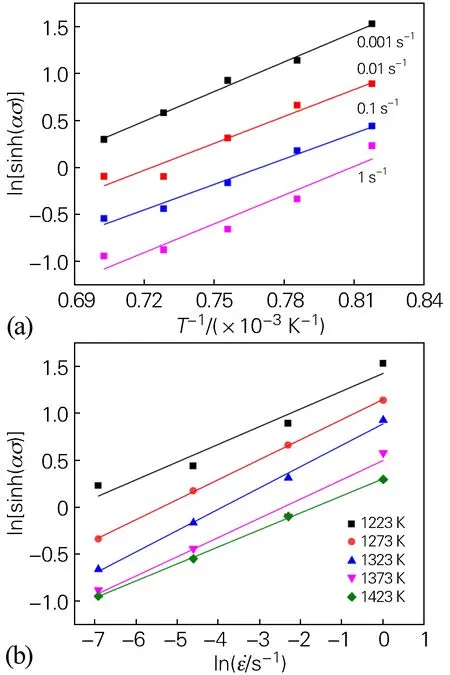

针对式(9)做lnZ-ln[sinh(ασ)]的关系曲线,见图7所示,对其进行线性回归可得lnA=31.5489,A=5.03×1013。由式(8)可得式(10):

图7 不同变形温度及应变速率下4Cr4Mo3Ni1V钢的lnZ-ln[sinh(ασ)]曲线Fig.7 lnZ-ln[sinh(ασ)] of the 4Cr4Mo3Ni1V steel under different deformation temperatures and strain rates

(10)

根据双曲正弦函数sinh(x)的定义可以推出式(11):

(11)

根据式(9)~(11)可以将σ表示为Z的函数,如式(12)所示:

(12)

基于以上求解过程,峰值应变下的Q、n、α、lnA值已经分别得出,如表2所示,可将其与式(8)和式(12)结合,对流动应力值进行预测。

表2 高温变形过程中峰值应变下的材料常数值

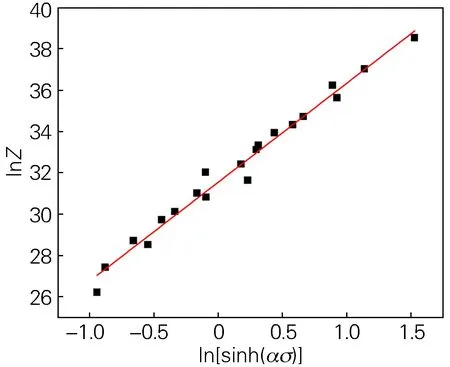

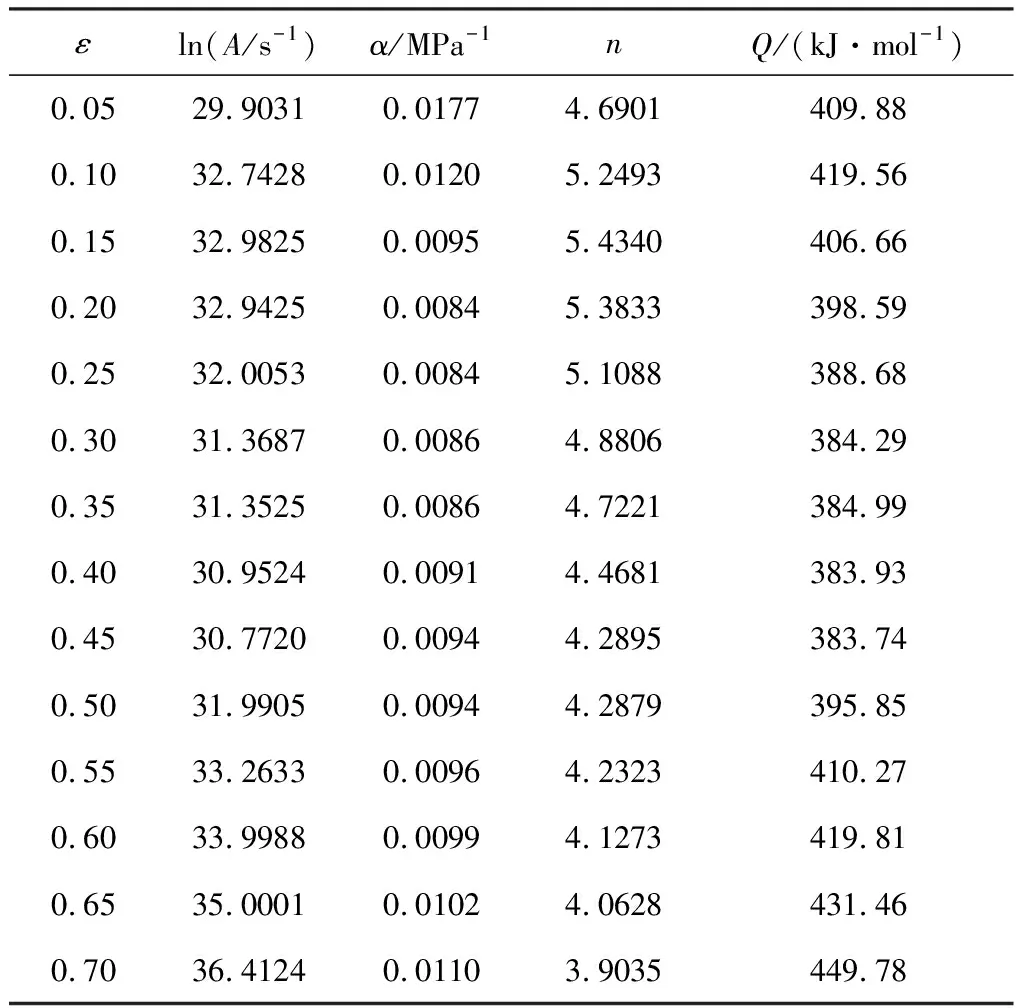

通过对G13Cr4Mo4Ni4V轴承钢的本构方程求解过程发现,对于某一应变下的流动应力,可以使用该方程进行很好地预测,但在求解材料常数时,必须考虑不同应变对流动应力大小的影响,即需要对传统的Arrhenius本构模型进行应变修正补偿[21]。采用之前的方法分别计算出应变在0.05~0.7,间隔为0.05,共14个应变值对应的材料参数,如表3所示。

表3 G13Cr4Mo4Ni4V轴承钢不同真应变对应的材料参数

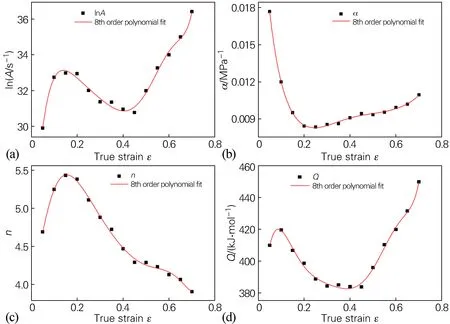

根据计算出的上述4个材料参数并结合合金在高温变形中常用本构拟合方法,本文采用八阶多项式对上述参数分别进行拟合,以提高本构模型精度,拟合多项式采用如下矩阵模型进行表示:

(13)

材料参数lnA、α、n、Q采用多项式拟合结果如图8(a~d)所示,多项式各项参数如表4所示,由拟合曲线可知,各多项式相关系数R2值均大于0.99,表明采用八阶多项式拟合精度较好。

图8 G13Cr4Mo4Ni4V钢的八项式拟合结果Fig.8 Octomial fitting results of the G13Cr4Mo4Ni4V steel(a) lnA-ε; (b) α-ε; (c) n-ε; (d) Q-ε

表4 G13Cr4Mo4Ni4V钢的材料参数八次多项式拟合及R2值

将表4中拟合出的材料参数的八阶多项式代入式(6)中得:

(14)

根据Zener-Hollomon参数与Q的关系[22],将Q的拟合多项式代入式(8)中得:

(15)

根据式(14)和式(15)得到G13Cr4Mo4Ni4V轴承钢考虑应变补偿的Arrhenius本构模型:

(16)

2.3 本构模型的验证及误差分析

通过构建出的应变补偿的本构方程计算不同应变速率、变形温度和应变下的流动应力并与试验值进行对比,如图9所示。由图9可以看出,该模型与试验的流动应力能够很好地吻合,尤其当变形温度较高且应变速率较大时,预测值与试验值拟合精度较高,可能是由于高温及高应变速率下,等温压缩过程中引起的温升对流动应力的扰动低于低温低应变速率对其产生的影响[23]。

图9 不同应变速率下试验钢应力试验值与预测值的对比Fig.9 Comparison of test values and predicted values of stress of the tested steel under different strain rates(a) 0.001 s-1; (b) 0.01 s-1; (c) 0.1 s-1; (d) 1 s-1

为了进一步分析模型预测精度并对比试验数据,使用相关系数R及平均相对误差绝对值AARE(Average absolute relative error)分析预测值与试验数据的相关性,统计参量的计算公式为[24]:

(17)

(18)

图10 流动应力预测值与试验数据相关性Fig.10 Correlation between predicted and experimental data of stress

3 热加工图

材料在特定的应变量水平下,其流动应力受变形温度、应变速率、加工工艺条件等因素的影响,流动应力可采用式(19)表示[25]:

(19)

式中:K为常数;m为应变速率敏感指数;T为变形温度;P为加工工艺条件。

材料在热变形过程中,外界对其施加的总能量转换为两种形式进行耗散,分别为塑性变形所耗散的能量和微观组织变化能量耗散[26-27],因此材料吸收的总能量采用式(20)表示,

(20)

式中:P为外界对工件所施加的能量;G为材料发生塑性变形所耗散的能量;J为微观组织变化所消耗的能量。应变速率敏感因子m决定着G和J在P中所占比例关系:

(21)

根据以上两式,微观组织变化所耗散的能量与应变速率敏感因子存在如下关系:

(22)

当m=1时,微观组织演变所耗散的能量达到最大值,此时J=G,定义功率耗散系数η,其物理意义为微观组织演变所耗散的能量与线性耗散能量的比值:

(23)

(24)

(25)

图11给出了应变分别为0.2、0.4、0.6时,应变速率敏感因子m、功率耗散系数η以及失稳判据ξ随变形温度和应变速率不同而变化的等高线图,通过对比可知,不同应变、变形温度下,应变速率敏感因子m、功率耗散系数η以及失稳判据ξ分布规律大致相同。由图11(b)可以看出,当应变为0.2时,功率耗散系数η存在两个峰值区域,分别为1280~1400 K、0.001~0.0067 s-1和1340~1420 K、0.2231~1 s-1,对应的功率耗散系数η均处于0.3以上,失稳区域为低温慢应变速率区域,对应温度和应变速率为1223~1240 K、0.001~0.0067 s-1。当应变量增大到0.4时,对应功率耗散系数峰值区域扩大,最大值增大到0.35,对应的峰值区域分别为1300~1360 K、0.001~0.018 s-1和1350~1400 K、0.36~1 s-1,对应的失稳区域进一步缩小。应变从0.4增大0.6时,功率耗散系数第Ⅰ峰值区域几乎不变,第Ⅱ峰值区域进一步扩大,且处于高温高应变速率时,失稳区域也随之缩小至失稳判据ξ值均处于0以上。合金材料在实际加工过程中,各部位均处于非均匀的变形状态,需要尽可能多地结合应变分布及应变速率敏感因子m、功率耗散系数η以及失稳判据ξ等共同来决定合金最佳加工温度与应变速率范围[29-30]。根据以上数据,G13Cr4Mo4Ni4V轴承钢在低温及低应变速率下存在发生失稳的风险,且η值也较低。综上,变形温度在1320~1400 K、应变速率在0.1~1 s-1范围内,该钢具有较高的热稳定性。

4 结论

1) 研究了G13Cr4Mo4Ni4V轴承钢等温热压缩过程中的流变应力与变形温度、应变、应变速率等因素的关系,其流变应力表现为动态回复与动态再结晶两种软化机制,流变应力与应变速率呈正相关性,与变形温度呈负相关性。

2) 研究了材料相关参数与应变的关系,结合八阶多项式对本构方程中的相关参数进行拟合,拟合出的相关系数均高于0.95,并引入温度补偿的应变速率因子Z值,构建了考虑应变补偿的Arrhenius本构方程,通过该方程将预测值与试验数据进行对比,其相关系数R及平均相对误差绝对值AARE分别为0.991和5.786%,拟合精度较高。

3) 分别研究了该轴承钢在应变为0.2、0.4和0.6时的应变速率敏感因子m、功率耗散系数η以及失稳判据ξ值与变形温度和应变速率的关系,该轴承钢在低温及低应变速率下易出现失稳区域,且该区域功率耗散系数较低,变形温度在1320~1400 K、应变速率在0.1~1 s-1范围内,该钢具有较好的热加工性。