动态货物装载中数字孪生技术的应用分析*

2023-10-10朱向

朱向

(湖南女子学院商学院,湖南长沙 410004)

0 引言

货物装载通常指货物在车厢、集装箱、托盘等二维或三维空间内的布局,即在满足相关约束条件下,确定每件货物的坐标位置,实现空间或载重能力的充分利用[1]。由于作业的过程具有动态性,因此货物装载需满足相应的动态约束[2]。以货物装载生成的布局方案指导现实装箱或装盘操作,其结果往往是静态的,加上现实装载作业的执行过程更复杂,因此随着物流配送过程的推进,货物装载的布局方案面临不断调整、优化的要求。货物装载的动态操作特性在传统装载优化工作中受到的关注仍较少。VERMA等[3]概括了机器人在线装载中的约束,物品不能放在已有物品的下方且不能重装、要避免机械臂碰触已装载物品、机器人只能沿垂直Z轴旋转放置物品及机器人只有精度约1 cm 的作业能力。RAMOS 等[4]在给定的集装箱装载模式下,提出“左后下角”启发构造法生成物理装箱序列,可满足实际装填过程中的非干涉约束,但其稳定性仍属于静态。

将数字孪生技术与物流业务活动相结合,可为物流方案优化与实践作业搭建桥梁,达到提高方案可执行性、物流活动效率的目的。当前,数字孪生技术主要用于产品设计、工程与制造等领域,在货运领域中的应用较少。EUGENE 等[5]基于数字孪生技术虚实结合的优化特性,实现航空货物机舱布局方案和实际装载作业的优化。邓建新等[6]将数字孪生技术应用于货物配送过程。本文基于数字孪生技术的虚拟可视、可跟踪与可调整等特性,将其应用于动态货物装载过程,利用数字孪生技术与货物装载布局计划、作业过程进行实时数据交互与反馈,实现数据与业务全过程的融合及应用,解决现实装运过程中对货物装载作业动态性等因素考虑不足的问题,达到提升装载质量与效率的目的。

1 货物动态装载约束

货物动态装载约束包括以下几种情形。

(1)装载操作执行过程约束。在全部货物装载中,中小件货物在车厢中装载的占比较大,现实操作中一般以手工的方式完成装箱或码垛。受到操作人员的身高、臂长等生理因素制约,加上装载过程中已装载货物可能存在遮挡视线的问题,操作者难以或无法按照生成的静态布局方案进行装箱。此外,入口及内部通道的尺寸可能会限制部分货物的装卸操作。

(2)动态稳定性约束。货物装载稳定性包括静态稳定和动态稳定2个范畴。静态稳定性范畴是指货物底面受到下层货物或车厢底部支持,因此不会发生垂直方向的跌落或滑落;动态稳定性范畴是指在行驶过程中的车辆由于路面颠簸或车辆加速、刹车,货物在没有稳定的侧面依靠的情况下,受到惯性作用而发生横向移动、跌落,甚至造成整个货垛的垮塌。静态稳定性易于用底面支撑面积比例等数学方法进行刻画与限定,而动态稳定性是由于复杂的路况或中途卸货等变动因素所导致,难以用数学方法进行跟踪判定。

(3)动态平衡条件约束。货物装载平衡约束指货物装载布局的重心要位于车辆设定的中心位置附近,使载荷重心位于车辆纵向与横向的设定范围内,确保行驶与装卸操作的安全。有些卡车装载还需考虑轴重约束,即每根车轴承载的重量限定,这也与货物装载重心位置有关[7]。上述重心位置的要求属于静态平衡条件范畴,由于中途存在货物装卸操作,会使原有的平衡布局状态被打破,因此存在恢复平衡状态的要求。

2 数字孪生技术在货物装运中的应用价值

(1)装载方案合理性检验。在货物装载方案生成中,需根据货物物料、形状、重量、配送次序等因素,针对不同的产品制订不同的配装计划。在装卸、搬运过程中,包装方式的差异会造成产品质量的变化,导致产品在运输过程中的稳定性受影响。因此,为提前验证包装方案的合理性,需要基于模拟仿真技术的物流技术的支持。

(2)装载作业可视化。数字孪生技术具有虚实共生的特点,将这一特点应用在货物的装载配送过程中,通过数字孪生技术在数字空间构建货物模型,使现实世界中的货物和数字空间中的数字实现孪生体双向映射、数据连接和数据状态交互,从而达到装载车厢可视化的目的[8]。

(3)实时掌控货物状况。数字孪生技术能通过物联网等实时传感技术获取物理实体多状态数据,数字空间的孪生体可以全面、准确地反映货物车厢配送状态的变化,配送人员可以通过系统界面清晰地了解车厢货物配送情况及车厢货物的外观、状态和位置情况,从而智能、动态地调整装载方案。

(4)装运全程管控与优化。在货物配装方案和配送路线计划生成后,通过输入货物的外观、体积、重量、属性等物理数据,设置车厢的目标和约束条件,数字孪生技术可以通过数据的集合与融合分析能力输出装配方案[4]。同时,在货物输送过程中,可随路径轨迹跟踪货物状态变化及趋势,通过仿真分析揭示物理环境对装载的影响因素,优化配送行程及配装方案。

3 动态货物装载数字孪生模型

货物装箱是根据客户需求和配送路线计划完成车与货的组配,它是确定装载布局方案与装载作业操作的前提;货物装载是货物在指定车辆内的布局,涉及摆放方向与装载位置[5]。动态装载需要考虑可操作、动态稳定性与平衡性约束,生成满足现实作业需要的布局方案。

3.1 货物装箱孪生模型

货物装运涉及车、货的组配装载,孪生模型物理实体是不同种类的货物和车辆,其对应的数字模型即数字孪生体,根据属性进行区分,并根据物流流程进行关联。将货物和车辆抽象为以下多组元件,属性包括基本情况、订单情况、装箱情况和运送情况。

公式(1)中:X1和X0分别代表货物和车辆,I表示集成操作,ID、ID'为货物和车辆的编号,F1、F1'为货物和车辆的基本情况,F2、F2'为货物和车辆的订单情况,F3、F3'为货物和车辆的装箱情况,F4、F4'为货物和车辆的运达情况。公式(1)可直接看作矩阵,进行矩阵单位向量的计算。

由于货物的差异性和类型不同,可以从物体的体积、重量等物理性质出发,将各种货物根据长、宽、高抽象地生成不一样的长方体,根据货物的长、宽、高得到该货物的数字孪生模型为

公式(2)中:M为货物的材质,Q表示重量,L、W、H分别代表长、宽、高。

将车辆的孪生体模型抽象为不同大小的长方体,考虑其载重量与重心技术参数,将其数据模型描述为

公式(3)中:T代表车辆的种类,Q代表车辆的最大限重,L代表车辆的长度,W代表车辆的宽度,H代表车辆的高度,S1、S2分别表示装载重心纵向与横向的偏移距离。

3.2 货物基本装载孪生模型

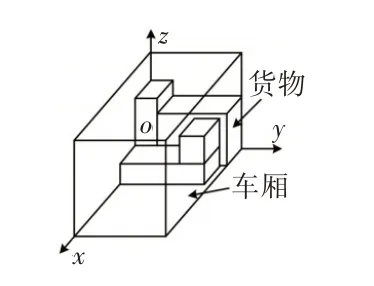

货物装箱模型提供了装载的基本条件,装载则是对不同货物进行摆放和排列,即根据不同客户的货物、配送顺序和地点,按照车厢最大利用程度装载货物,根据货物对应的客户和配送路线条件确定货物的装载位置和方位。以车厢的左下角为坐标原点,车厢的长、宽、高为坐标系的x轴、y轴和z轴,通过坐标系的方式标注货物的摆放位置(如图1所示)。

图1 货物装载位置示意图

建立如下基本装载规划数字孪生模型:

其中:G为货物对应的顾客;S为货物的物理属性;D为货物配送的目的地;C为车辆的编号;X、Y、Z为货物在车厢三维坐标系中的位置。

3.3 考虑装载过程约束的数字孪生模型

货物装载需要满足2 个条件:一是货物可见,二是货物可触碰。

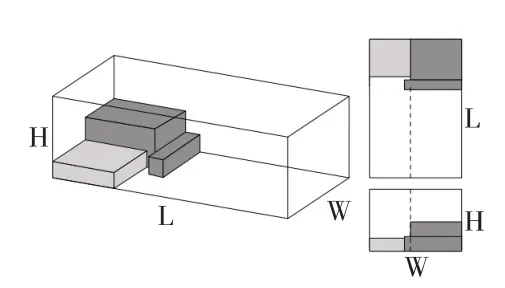

(1)货物可见。必须有1 条从外部到车辆内部的通道,即在目的地卸货的货物必须从容器的一个或多个侧面完全可见,或只能被同一目的地的货物阻挡。例如,配送时,任何货物不能被其他货物阻挡或堆叠在下面,也不能被后续配送客户的货物阻塞;处于配送顺序前端的货物,配载时需要放置在操作人员可见范围内,便于卸货操作(如图2和图3所示)。

图2 货物可见

图3 货物不可见

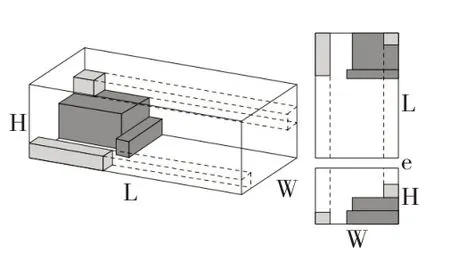

(2)货物可及。当一个货物在车厢内是可见的状态,但在某些情况下,货物可能处在车厢的最顶端,操作人员很难在车厢内部卸载货物,即使通过顶层的通道能达到卸载的条件,但操作人员在实际情况下很难做到,因此货物装载需要满足操作人员能用双手触摸物体的条件,即高度最多为200 cm,深度最多为60 cm。需要满足的约束条件可以表示为

其中:Ltouchablehe和Htouchable分别表示操作人员可触碰的高度和长度;zi表示货物放置的高度。货物装载可及与不可及的情况如图4、图5 所示,结合货物三维坐标,可将公式(6)中的约束包含于装箱规划中。

图4 货物可及

图5 货物不可及

3.4 考虑动态稳定性约束的数字孪生模型

因路面颠簸或车辆加速与刹车导致的货物移动,可在把握相关因素的基础上,结合货物受力分析进行判别。在原有坐标系确定货物位置的基础上建立平行于水平面的新坐标系,分析滑动与滚动摩擦在内的货物受力状况。同时,结合模拟手段统计多种因素组合作用下装载方案的稳定性指标,将解析方法与数据驱动方法相结合,实现装载方案动态稳定性的测度及方案的调整、优化。其中,处理动态稳定性装载约束的数字孪生模型为

公式(7)中:ID为车辆编号,ID'为货物类别,V为行驶速度,A为车辆加速度,D为路面坡度。

3.5 考虑动态平衡条件的数字孪生模型

装车后,货物总重心的投影位于车辆横、纵中心线的交叉点上,坐标系表示为(x0,y0,z0),车辆重心高度不得超过H0。如果车辆重心发生偏离时,横向偏离量不得超过W0,纵向偏离时,每个车辆转向架承受的货物重量不得超过货车容许载重量的1/2,2 个转向架承受重量之差不得大于G0。设货车容许载重量为P容,车辆2 个转向架承受货物重量分别为RA、RB。根据货物装载的基本技术条件,静态和动态条件下货物重心平衡约束为

求车辆重心的具体方法如下:如果在运输过程中有辆货车C,其中有i件货物,由于运输路况和运输车速的不确定性,所以货物在运输过程中会发生位移及碰撞等情况,那么选其中车厢中间的一个货物为参考,货物坐标的初始位置记为CS(X0,Y0,Z0),货车整体的重心为G,求出车辆每一部分的重心位置,再按照货物在车厢内的装载位置,在整体坐标系中按公式(9)求出车辆整体装载重心坐标:

公式(9)中:mi(i=0)表示整车的重量,mi(i≧1)表示第i个货物的重量,xci、yci、zci分别表示第i部分重心在整体坐标系中的坐标。将计算出的车辆整体重心与车辆的载荷许可重心范围进行比较,如果在许可范围内,则表示车辆可以平稳运行;如果在许可范围外,则需要局部调整或重新布局,直至重心落在车辆载荷许可重心范围内。

4 货物动态装载数字孪生应用系统平台

数字孪生技术以物理实体与流程的数字化为基础,以数据孪生为驱动,以物理信息展示为手段,采用仿真软件对实际运营状态进行模拟,构建4个层次的应用系统架构(如图6所示)。

图6 货物动态装载数字孪生应用系统架构

(1)物理层。主要指车辆、需要配送的货物及配送过程中的工作人员等物理实体集合。

(2)数据层。数据层为物理实体车厢和虚拟模型车厢进行虚实交互与反馈提供数据支持,包括车辆的三维空间数据、车辆载重数据、货物的体积、重量、配送距离,以及顺序、路况与车速等;利用传感技术及无线射频识别、无线传感网络、全球定位系统等技术,为货物装载优化与配送路线规划提供数据支持。

(3)模型层。模型层具备车厢和货物等物理实体数据孪生模型的生成、数据处理和数据融合等功能,通过物理实体的数据集合,在数字化空间进行物理实体的镜像化虚拟模型仿真,建立货物车辆的数字孪生体、运输环境的数字孪生体及满足动态约束的装载数字孪生体模型。

(4)应用服务层。通过设计精简的用户界面进行可视化展示,从接收订单信息到配送、卸货及送达,都按规则进行任务分配和分拣、配送路线规划及货物装载方案优化。应用服务层不仅提供统计及配送场景虚拟映射,还可以增加装箱规划与指导、配送路线优化分析等功能。

5 结语

本文建立的数字孪生模型可实现数字化装箱,满足装载作业执行过程及货物配送过程存在的动态约束条件,提高了车厢利用率和装载方案的合理性。在系统生成初始装载方案后,所建模型可进行装载合理性检验,利用数字孪生系统对运输过程中方案的安全性和运输平稳性进行评估与检测;针对配送过程存在的平衡约束要求,利用数字孪生技术调整与优化装载方案,保证输送途中货物的平稳与安全。本研究有助于解决现实装运对相关执行过程因素考虑不足的问题,通过数字化、可视化装箱操作,提高车厢利用率和装载方案的质量,为数字孪生技术与物流实践的结合提供一定的启示。